白簕多糖颗粒剂的制备工艺研究

2024-02-06伍国羽林榆子潘育方

伍国羽,林榆子,潘育方,3

(1.广东药科大学药学院,广东 广州 510006;2.广东药科大学新药研发中心,广东 广州 510006;3.广东省局部精准药物递药制剂工程技术研究中心,广东 广州 510006)

白簕[(Acanthopanax trifoliatus(L.)Merr]为五加科五加属的攀援灌木,广泛分布于我国中南部地区[1]。本品味苦、涩,性微寒,具有祛风利湿、舒筋活血、消肿止痛等功效。研究发现,白簕含有酚类、黄酮类、多糖、萜类等多种化学成分,在药品与保健品等领域有良好的开发前景。白簕黄酮具有抑菌、抗炎及镇痛活性[2−3]。白簕多酚可有效缓解细胞氧化损伤与衰老[4]。白簕三萜可诱导细胞凋亡,通过抑制核转录因子(NF-κB)转录及信号传导和抑制转录激活因子3(STAT3)磷酸化活性发挥抗肿瘤作用[5]。

本课题组前期研究发现,白簕多糖能够有效缓解1型糖尿病症状,并且可改善2型糖尿病模型小鼠胰岛素抵抗,通过促进胰岛素分泌,抑制胰高血糖素分泌发挥降血糖作用[6−7]。本研究研制以白簕多糖为原料的颗粒,并对该制剂处方进行优化及质量评价,旨在促进白簕资源综合利用,提高白簕产品的附加值,为开发安全有效的降糖防治药物提供科学依据。

1 仪器与材料

1.1 材料

白簕,产地为广东恩平,经广东药科大学刘基柱教授鉴定为五加科植物白簕Acanthopanax trifo‐liatus(L.)Merr.,标本保存于广东药科大学中药学院标本馆;赤藓糖醇(山东三元生物科技股份有限公司);乳糖(美国戴维斯柯食品公司);甘露醇(法国罗盖特公司);山梨糖醇(石家庄瑞雪制药有限公司);微晶纤维素(安徽山河药用辅料股份有限公司);苯酚(国药集团化学试剂有限公司);硫酸(国药集团化学试剂有限公司);乙醇(国药集团化学试剂有限公司)。

1.2 仪器

BSA224S-CW 万分之一天平(德国赛多利斯公司);GZX-9240MBE 电热鼓风干燥箱(上海博讯实业有限公司);Mulitskan MK3 全波长酶标仪(赛默飞世尔科技公司);Milli-Q Plus 超纯水仪(美国密理博公司);TGL-208 离心机(上海安亭科学仪器厂);FD-2B冷冻干燥机(上海比朗仪器制造有限公司)。

2 方法

2.1 白簕多糖的制备

根据本课题组前期优选的提取方法[7]:选取性状完整的干燥白簕茎秆,加水量为白簕质量的10倍,加水煎煮2 次,每次2 h。合并煎液,减压浓缩至1/10体积,4 500 r/min离心10 min后取上清液,加入2 倍的乙醇静置24 h,4 500 r/min 离心10 min,弃上清液保留沉淀,再依次用乙醇、乙醚和丙酮清洗沉淀,真空冷冻干燥得到白簕多糖粗提物;使用Sevag法[8]去除游离蛋白,再将白簕多糖粗提物溶解于超纯水中,8 000 r/min 离心10 min,保留上清液,使用DEAE-52 cellulose 离子交换柱层析纯化,再使用SephadexG-75 凝胶柱层析纯化,收集洗脱液,真空冷冻干燥得到白簕多糖精提物。

2.2 颗粒剂的制备

采用湿法制粒工艺制备颗粒。将白簕多糖及辅料过80 目筛备用,按照处方量准确称取相应成分,辅料采用等量递增形式加入,使其与主药均匀混合,并以雾化形式加入润湿剂,充分搅拌直至软材成型。将软材过16目筛制得湿颗粒,随后转移至电热鼓风干燥箱中干燥,冷却至室温后过24目筛整粒,即得白簕多糖颗粒剂。

2.3 颗粒剂处方评价指标与标准

2.3.1 成型率 采用双筛分法测定颗粒成型率,1 号筛为上层筛,5 号筛为下层筛,取适量颗粒置于上层筛中,加盖后左右往返拍动3 min,取不能通过1 号筛的颗粒和通过5 号筛的粉末称定质量,计算颗粒成型率,颗粒成型率得分为成型率×100。计算公式:成型率=1−M1/M×100%,其中M为颗粒总质量,M1为未通过1 号筛的粉末和通过5 号筛的颗粒质量。

2.3.2 休止角 采用限定底面法检测休止角。将足够满溢料盘的颗粒沿休止角测定仪上方漏斗壁缓慢注入,直到颗粒铺满料盘并形成一个圆锥体,圆锥体斜面与底部水平面所夹锐角,即为休止角α。当0≤α≤30 得100 分,30<α≤40 得80 分,α>40 得60分。

2.3.3 溶化率 精密称取干燥的白簕多糖0.5 g于试管中,加入热水5 mL,涡旋震荡5 min,3 500 r/min离心10 min,弃去上清液,于60 ℃将残渣烘干至恒定质量,精密称定残渣质量,计算颗粒溶化率,颗粒溶化率得分为溶化率×100,计算公式:溶化率=(颗粒总质量−残渣质量)/颗粒总质量×100%。

2.3.4 吸湿率 将放有NaCl过饱和溶液的干燥器在室温下放置48 h,使其相对湿度为75%。精密称取0.5 g 多糖粉末和颗粒平铺于干燥至恒定质量的称量瓶中,厚度不超过5 mm,于60 ℃干燥至恒定质量,精密称定后打开盖子置于干燥器内,于0、6、12、24、36、48、60、72 h 精密称定,计算吸湿率。计算公式:吸湿率=(吸湿后质量−吸湿前质量)/吸湿前质量×100%。

2.3.5 综合评分 以颗粒剂的成型率(A)、休止角(B)和溶化率(C)为考察指标进行综合评分,3 者权重相同,综合评分=A/3+B/3+C/3。

2.4 单因素法筛选颗粒剂处方工艺

2.4.1 稀释剂 选取微晶纤维素、甘露醇、乳糖、山梨糖醇、赤藓糖醇5 种辅料,按质量比3∶1 将各辅料与白簕多糖混匀,以温度25 ℃、相对湿度75%条件下的吸湿率为考察指标筛选适宜辅料。

2.4.2 稀释剂配比 处方中多糖与稀释剂配比影响中间体物料性质,多糖占比过高则软材黏度过大无法过筛,反之则导致软材难以成型。分别考察赤藓糖醇与白簕多糖配比(1.75∶1、2.5∶1、3.25∶1、4∶1、4.75∶1)对制粒效果的影响,制粒并评分,根据评分结果确定适宜配比。

2.4.3 润湿剂浓度 白簕多糖属于水提物,水能诱发其黏性,而醇抑制其黏性。处方中选用水和乙醇作为润湿剂共同调节物料黏度,考察乙醇不同体积分数(55%、65%、75%、85%、95%)对软材及颗粒的影响,制粒并评分,根据评分选择适宜的润湿剂浓度。

2.4.4 润湿剂用量 以75%乙醇为润湿剂,考察不同润湿剂用量(7.5%、12.5%、17.5%、22.5%、27.5%)对软材及颗粒的影响,制粒并评分,根据评分结果选择合适的润湿剂用量。

2.4.5 干燥温度 考察不同温度(60、70、80 ℃)对颗粒干燥效果的影响,将湿颗粒置于鼓风干燥箱中,设定相应温度,干燥1 h,观察颗粒情况,测试颗粒水分,根据颗粒情况选择合适的干燥温度。

2.4.6 干燥时间 以60 ℃为干燥温度,考察不同时间(60、75、90 min)对颗粒干燥效果的影响,将湿颗粒置于鼓风干燥箱中,设定相应干燥时间,观察颗粒情况,测试颗粒水分,根据颗粒情况确定合适的干燥时间。

2.5 星点设计-响应面法优化处方

在单因素实验基础上,采用星点设计-响应面法[9]优化处方,以成型率、休止角、溶化率作为颗粒剂制备工艺的考察指标,对白簕多糖与稀释剂配比、润湿剂浓度、润湿剂用量进行考察。根据星点设计-响应面法优化所得处方进行3 批工艺验证,测定成型率、休止角及溶化性,计算综合评分和平均相对误差以评估模型可行性。

2.6 颗粒剂质量评价

2.6.1 性状 取3批颗粒剂样品,对外观形状、颜色、气味等进行检查,观察颗粒剂是否干燥、均匀、色泽一致及有无潮湿、软化、结块、潮解等现象。

2.6.2 粒度 取3 批颗粒剂样品各2 g,计算颗粒成型率,颗粒成型率>85%则认为颗粒合格。

2.6.3 水分 按照《中国药典》2020 年版“0104 颗粒剂”项下要求,采用烘干法测定颗粒水分,取3 批颗粒剂各2 g 平铺于干燥至恒定质量的称量瓶中,精密称定后放入烘箱中干燥至恒定质量,记录干燥后颗粒质量。根据烘干前后减少水分质量,计算含水量(%),颗粒水分<8.0%则认为合格,计算公式:含水量=(颗粒总质量−干燥后颗粒质量)/颗粒总质量×100%。

2.6.4 溶化性 取3 批颗粒剂各2 g,进行颗粒溶化性检查,颗粒全部溶化或轻微浑浊则认为溶化性合格。

2.6.5 颗粒剂总糖含量测定 采用苯酚-硫酸法测定颗粒剂白簕多糖含量。(1)葡萄糖标准曲线的绘制:精密称取无水葡萄糖0.020 0 g 于烧杯,加入超纯水溶解后转移至容量瓶中定容至100 mL,即得质量浓度为0.2 mg/mL 的葡萄糖对照品溶液。分别精密量取0、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0 mL对照品溶液于试管中,加超纯水至2 mL。精密吸取上述溶液1.0 mL 于试管中,加入6%苯酚溶液1.0 mL,涡旋混匀后加入浓硫酸5.0 mL,涡旋混匀,室温静置30 min 后于490 nm 波长下测定吸光度值。以对照品浓度为横坐标,吸光度值为纵坐标绘制标准曲线。(2)多糖含量测定:取白簕多糖颗粒剂1.0 g,加入超纯水超声使溶解,过滤,将滤液转移到容量瓶中定容至100 mL,摇匀即得供试品溶液,依次加入试剂进行显色反应,于490 nm 波长下测定吸光度值,将吸光度值代入标准曲线计算多糖含量。

3 结果

3.1 单因素法筛选颗粒剂处方工艺

3.1.1 稀释剂 白簕多糖具有较强的吸湿性,吸湿后容易液化,直接制粒较为困难,需选用抗吸湿性较强的辅料增强颗粒体系的稳定性。本研究考察了微晶纤维素、甘露醇、乳糖、山梨糖醇、赤藓糖醇5种辅料,结果发现赤藓糖醇与白簕多糖混合后吸湿率最低(表1),故选用赤藓糖醇为处方稀释剂。

表1 5种稀释剂的吸湿率考察结果Table 1 The moisture absorption rate of five excipients

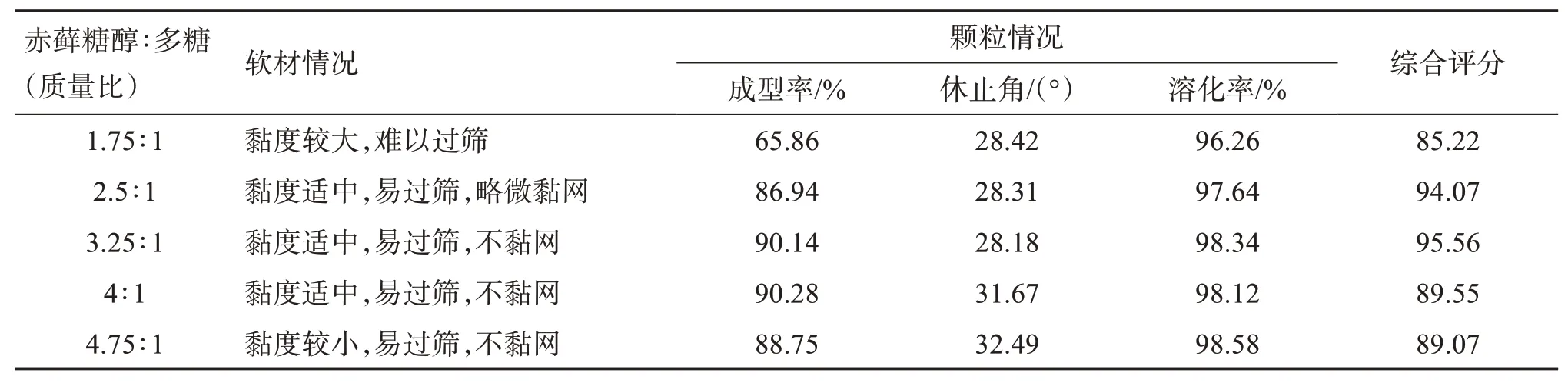

3.1.2 稀释剂配比 保持其他因素不变,改变稀释剂与多糖的比例,测定颗粒剂的成型率、休止角和溶化率(表2),以考察稀释剂与多糖的最佳配比。结果表明,当多糖的比例提升时,诱发黏性较大,使得软材黏度过高难以过筛,颗粒成型率低,颗粒间作用力强,溶化率降低。提高赤藓糖醇的比例可中和多糖的黏性,使得颗粒成型率上升,但赤藓糖醇占比过大又会使得颗粒过筛后细粉增多,流动性下降,休止角增大。当赤藓糖醇与多糖比例为3.25∶1时,颗粒成型率高,细粉较少,流动性好,溶化率高,故初步确定其配比为3.25∶1。

表2 稀释剂配比对制粒效果的影响Table 2 Effect of diluent ratio on granulation

3.1.3 润湿剂浓度 选择乙醇为润湿剂,设置浓度为55%~95%,考察不同体积分数乙醇对颗粒的影响(表3)。结果表明,当乙醇体积分数较低时,含水量较多使得软材黏性过强,过筛时大量软材粘附在筛网上,颗粒成形率低。提高乙醇体积分数可抑制多糖黏性,颗粒成型率上升,当乙醇体积分数过高时则过分抑制多糖黏性,颗粒黏附力不够强导致细粉增多,休止角增大,流动性下降。当乙醇体积分数为75%时,软材湿度适中,易通过筛网的同时保证成型率、休止角和溶化率处于较高水平,故初步确定作为润湿剂的乙醇体积分数为75%。

表3 润湿剂浓度对制粒效果的影响Table 3 Effect of wetting agent concentration on granulation

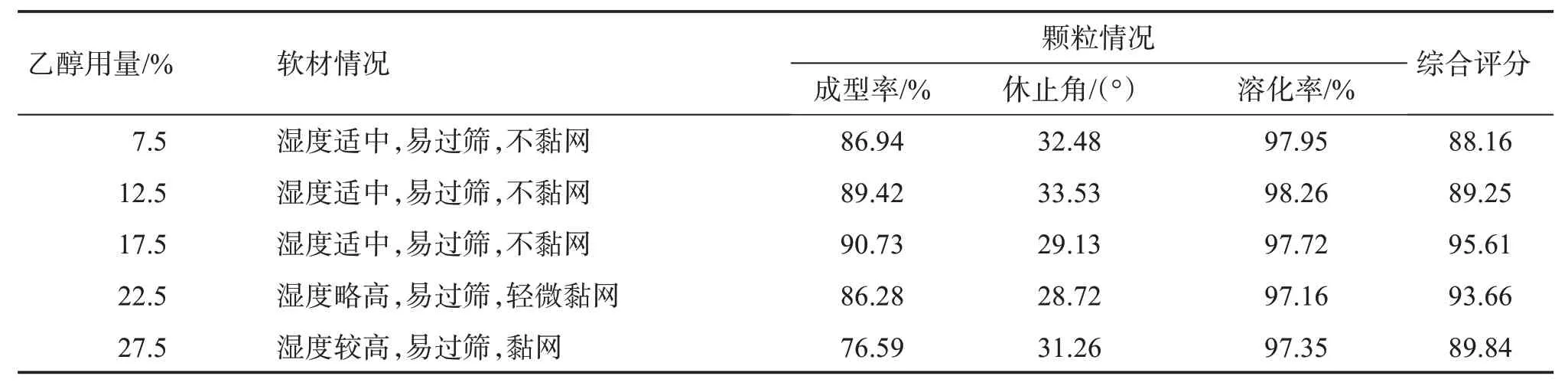

3.1.4 润湿剂用量 从表4 可见,当乙醇用量较少时,润湿剂未能充分诱发多糖的黏性,制得颗粒松散,细粉多流动性差,随着用量的增加,多糖黏性得到充分诱发,制得颗粒紧实,流动性佳,但润湿剂用量过大同样会造成软材过湿,粘附在筛网,对颗粒成型造成影响,当润湿剂用量为17.5%时,软材湿度适中,易过筛成粒,颗粒综合评分最高,故初步确定润湿剂用量为17.5%。

表4 润湿剂用量对制粒效果的影响Table 4 Effect of wetting agent dosage on granulation

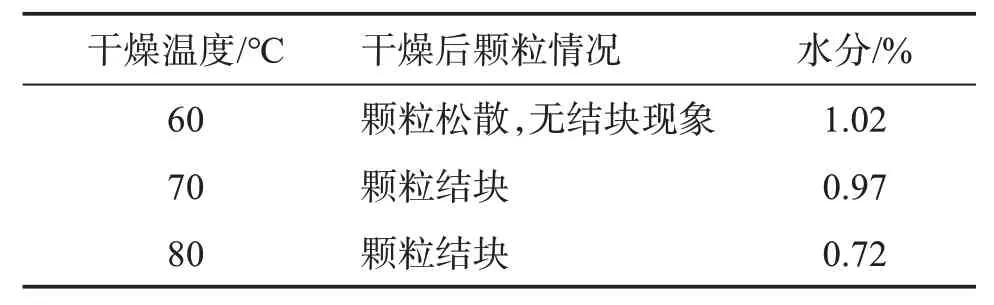

3.1.5 干燥温度与时间 干燥温度是控制颗粒性质的重要环节,干燥温度过高,热量将颗粒表面的水分迅速带走,部分水分残留在颗粒内部,造成颗粒结块。本研究考察了干燥温度对颗粒的影响(表5)。结果表明,当干燥温度为60 ℃时,可将水分控制在8.0%以下,且颗粒无结块现象发生,故将干燥温度设定为60 ℃。

表5 干燥温度对颗粒的影响Table 5 Effect of drying temperature on granulation

在颗粒干燥过程中,颗粒内部的水分子向颗粒表面扩散,干燥时间不足会造成水分不达标。进一步研究不同干燥时间对颗粒的影响(表6)。结果表明,延长干燥时间能够使水分进一步降低,但干燥90 min 的颗粒流动性相较于60 min 有所下降,推测可能是干燥时间过长导致颗粒表面过干,黏性下降,过筛时产生细粉过多导致。

表6 干燥时间对颗粒的影响Table 6 Effect of drying duration on granulation

3.2 星点设计-响应面法优化处方工艺

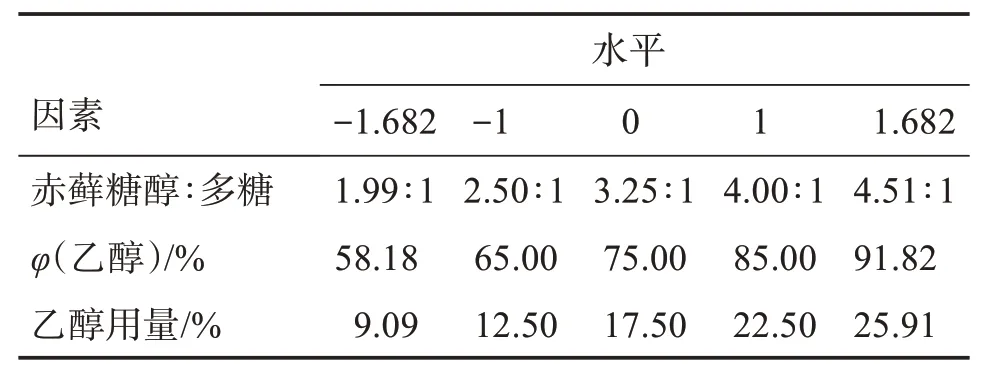

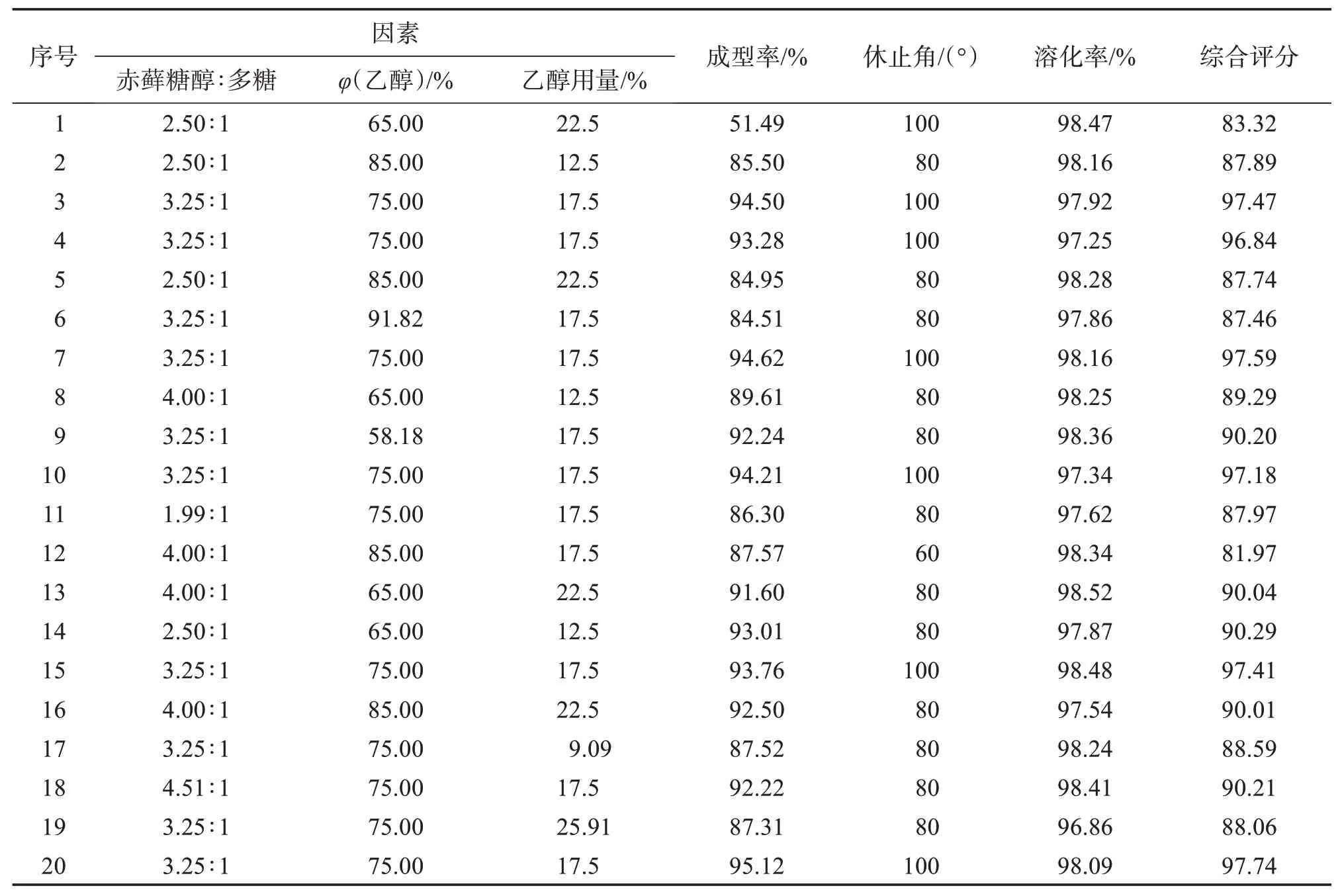

3.2.1 星点设计-响应面设计 从单因素试验结果可见,稀释剂与主药比例、润湿剂浓度、润湿剂用量是对颗粒性质影响最大的3 个因素。采用星点设计-响应面法,以颗粒成型率(A)、休止角(B)、溶化性(C)为考察指标,考察稀释剂与主药比例、润湿剂浓度、润湿剂用量3个因素的最优条件,因素与水平见表7,试验结果见表8。

表7 星点设计-响应面实验因素与水平Table 7 The factors and levels of central composite designresponse surface methodology experiments

表8 星点设计-响应面实验结果Table 8 The results of central composite design-response surface methodology experiments

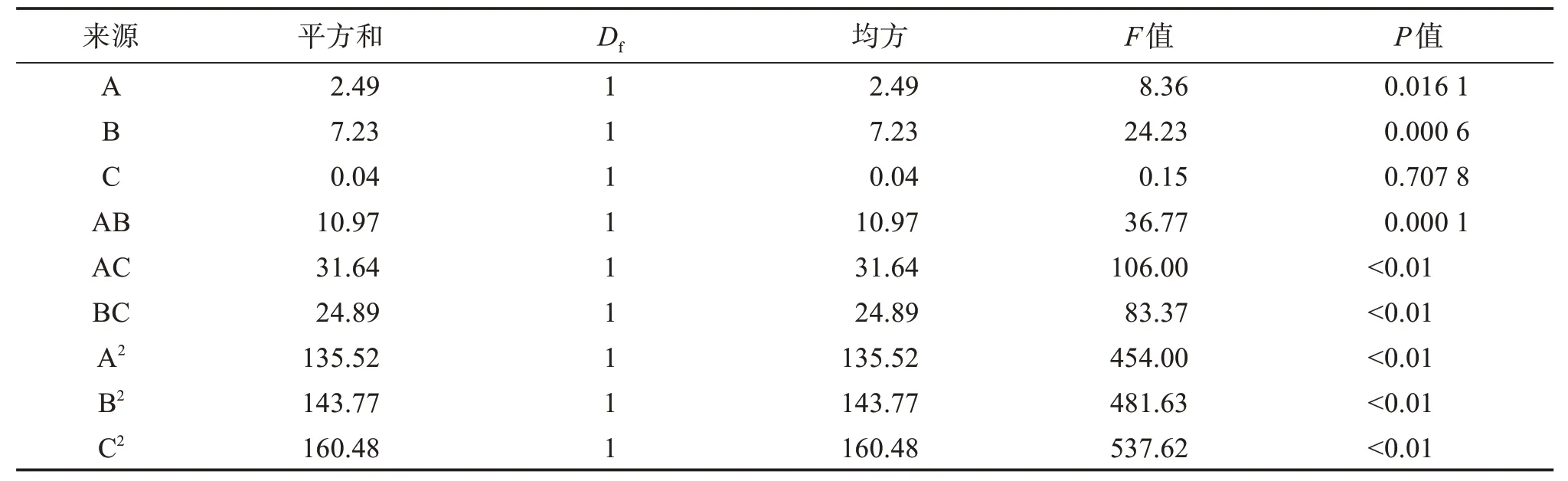

使用Design-expert11.0 对综合评分结果进行二次多项式拟合,结果显示,模型拟合结果良好,得到回归方程:综合评分=0.427 4A−0.727 7B+0.057C−1.17AB+1.99AC+1.76BC−3.07A2−3.16B2−3.34C2(R2=0.993 3,P<0.001),失拟度不显著(Lack of fit)=0.055>0.05。因素间显著性分析和相互作用结果如表9、图1。通过软件对方程进行求解,以综合评分最高为目标,得到最优处方用量为:赤藓糖醇与白簕多糖配比为3.32∶1,乙醇浓度为73.68%,乙醇用量为17.51%。

图1 因素相互作用结果Figure 1 The results of factor interaction

表9 因素相互显著性分析表Table 9 The results of factor mutual significance analysis

3.2.2 处方验证 按照以上确定的最优处方进行3批工艺验证,结果显示预测评分和实际最优评分的平均相对误差为0.62%(表10),证明模型可准确预测白簕多糖颗粒的处方配比。

表10 最优处方验证结果Table 10 The results of optimal prescription verification

3.3 质量评价

3.3.1 性状和粒度 制得白簕多糖颗粒剂均为褐色颗粒,颗粒色泽一致,大小均一,无吸潮、结块、软化现象,平均成型率为93.71%(表11),即通过1 号筛且不通过5 号筛的颗粒占93.71%,符合《中国药典》的规定。

表11 白簕多糖颗粒剂成型率、水分、溶化率、总糖的检测结果Table 11 The shaping rate,moisture content,solubility,content of polysaccharides of A. trifoliatus(L.)Merr polysaccharides granules

3.3.2 水分和总糖质量分数 按“2.6.3”项下同法测定,所制备3 批白簕多糖颗粒剂平均水分为0.97%(表11),不超过8.0%,符合《中国药典》规定。所制备3 批白簕多糖颗粒平均质量分数为89.91 mg/g(表11)。

3.3.3 溶化性 取3 批颗粒剂各2 g,进行颗粒溶化性检查,结果所制备3 批白簕多糖颗粒肉眼观察全部溶化,平均溶化率为98.24%(表11),符合《中国药典》规定。

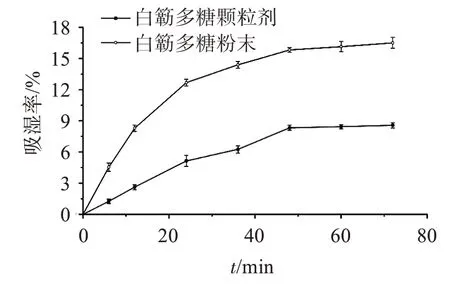

3.3.4 吸湿性 按“2.3.4”项下同法测定,以白簕多糖粉末和颗粒剂的吸湿率为纵坐标,时间为横坐标绘制吸湿率-时间曲线(图2)。结果表明,在相对湿度为75%条件下,白簕多糖颗粒剂在48 h 后吸湿趋于平衡,吸湿百分率为8.33%±0.25%,制粒可显著降低白簕多糖吸湿率,提高制剂稳定性。

图2 白簕多糖粉末和颗粒吸湿率Figure 2 Moisture absorption rate of A. trifoliatus(L.)Merr polysaccharides powders and A. trifoliatus(L.)Merr polysaccharides granules

湿法制粒是一种粉末颗粒的增大工艺,能增加颗粒的强度、改善溶解性能和提升表观堆积密度等,常应用于制药、营养保健品、化工等领域[10]。在制药领域中,制粒是固体剂型制备中最为关键的步骤,颗粒特性不仅仅决定了下游工艺和放大生产是否能够成功进行,还对最终的产品特性产生重要影响,如药物溶出、生物利用度等[11−12]。制粒工艺涉及诸多步骤和参数,要根据原料的性质,选择适宜的辅料和制粒条件。白簕多糖物质黏度大、吸湿性强,本研究考察了稀释剂与白簕多糖配比、润湿剂浓度、润湿剂用量、干燥温度和时间对颗粒性质的影响。在单因素实验的基础上,发现稀释剂与白簕多糖配比、润湿剂浓度及润湿剂用量为影响最大的3 个因素,进一步采用星点设计-响应面法进行优化,确定了最优制粒工艺,为进一步的放大生产奠定了基础。

多糖类物质黏度大、吸湿性强,易受环境影响,不易贮存[13],选择多糖为原料药进行制粒,加入吸湿性低的物质可增强颗粒稳定性。据报道,赤藓糖醇具有低热量、非蚀性、吸湿性低的性质,其结晶性好,结构中大多数氢键点位已形成糖-糖氢键,不再与水形成氢键,故在相对湿度90%的环境下也不易吸湿[14]。本研究结果证明,与其他辅料相比,白簕多糖与赤藓糖醇混合后在72 h 内吸湿率最低,二者混合能够维持较好的稳定性。

颗粒属于多辅料共同作用的结构体系,其处方受到多方面因素的影响,因子水平与因子间的交互作用是产品质量控制过程中的关键因素。在多因素多水平的处方优化中,正交试验的试验次数随着因素水平数呈二次指数增加,工作量巨大[15];均匀设计虽能减少工作量,但其只在试验区间内充分“均匀散布”,不具有“整齐可比”的特性,实验将会有较大偏差[16];析因设计可以充分体现所有主效应与各阶交互效应,准确性高但其试验次数过多且过于沉繁[17]。本研究采用的星点设计-响应面法[18],通过非线性数学模型绘制响应面,直观地展示不同因素对实验结果的影响趋势,在实验次数少的情况下保证结果精度,得到各参数的最优比例。

颗粒剂符合中医药现代化、国际化的发展需求[19−21],将白簕多糖制作成颗粒剂,解决了白簕多糖粉末黏度大、易吸湿、流动性差、量取不方便等问题,提高了白簕多糖的稳定性,日常携带服用方便,依从性强,值得推广。