强制对流下翅片管蒸发器表面结霜实验

2024-02-06陈清华关维娟季家东王建刚

陈清华,陆 育,关维娟,季家东,王建刚

(1.安徽理工大学 a.矿山智能装备与技术安徽省重点实验室; b.数学与大数据学院,安徽 淮南 232001;2.安徽理工大学 环境友好材料与职业健康研究院(芜湖),安徽 芜湖 241003;3.广东立佳实业有限公司,广东 东莞 523000)

0 引言

翅片管蒸发器[1]因传热效率高等优点被广泛应用于环境试验设备[2-4]。当蒸发器长时间处于低温高湿环境下,翅片管表面会产生相变结霜现象,霜层堵塞了翅片间空气流道,同时增加了壁面与空气间的热阻,导致制冷系统能效比(energy efficiency ratio,EER)[5]降低,严重影响了设备的正常运行[6-8]。

为减轻结霜对设备运行的负面影响,一直以来,国内外学者对制冷系统蒸发器表面结霜现象进行了大量研究,并取得了丰硕成果。早期学者主要以平板、圆柱等简单几何形状的冷表面为研究对象开展研究,例如,文献[9]通过对平板铝表面结霜过程进行实验研究,发现了铝表面结霜的前沿效应,即进风入口区域的霜层厚度大于出口区域,且中心区域最厚。文献[10]对水平圆柱表面结霜特性进行研究,发现在一定温度范围内,霜层厚度随湿空气温度升高而增大。此类表面结构结霜问题属于典型非定常、相变和移动边界层复杂耦合热质传递问题[11-12]。针对此,相关学者进行了一些探索性研究,例如,文献[13]进行了自然对流条件下翅片管表面霜层沉积的实验研究,发现增加空气相对湿度可以减少翅片管表面不同位置霜层分布差异,并且管表面温度对缩短翅片堵塞时间最为显著。文献[14]实验研究了自然对流条件下不同冷表面温度下金属表面的结霜特性,得到不同冷表面温度下霜层厚度发生显著变化时间及增长速度显著不同的结论。文献[15]对自然对流下翅片管换热器进行实验研究,发现空气湿度对翅片之间结霜的影响大于其他参数。

上述研究对自然对流以及单一环境变量下不同类型冷表面结霜问题进行了研究,而工程实际中,蒸发器大多处于温度、湿度及风速并存的密闭空间强制对流工况下,目前对于强制对流下蒸发器结霜问题研究尚不多见。

前期研究工作中本文作者基于流固热耦合方法,对三维平直翅片管换热器的结霜过程进行了数值模拟研究[16],在一定程度上提升了数值模拟精度,但并没有进行系统实验研究。为此,本文通过构建强制对流下蒸发器翅片管表面结霜可视化实验平台,记录了翅片间霜层动态生长过程,分析了不同环境温度、相对湿度及风速对蒸发器表面霜层厚度、结霜量的影响,以及结霜工况下换热性能的变化规律,为翅片管蒸发器及恒温恒湿箱制冷系统设计优化提供科学依据,同时对于探究合理的抑霜手段也具有借鉴意义。

1 蒸发器结霜实验

1.1 实验装置

为模拟空气流动与温湿度环境,将广东立佳实业有限公司生产的某型号恒温恒湿箱改良,作为实验装置,将离心风机拆卸放置于蒸发器前端50 cm处,且与之平行,如图1所示,实验装置包括密闭环境室、制冷循环系统、湿度及风速调节系统、霜层可视化系统及数据采集系统5部分组成。其中,密闭环境室为总体积0.408 m3的带隔热壁面的实验空间,为蒸发器提供结霜环境,且内部装有温度和湿度传感器以测定环境温度与湿度。制冷循环系统为温度可调的大供冷制冷机组,调节温度范围为-70~70 ℃,为蒸发器结霜及环境提供冷源,其中制冷剂为R502A。环境相对湿度由系统控制加湿器调节,实现0~100%变化。为使得吹向蒸发器的迎面空气更加均匀,在风机前安装均流器,风机单独连在控制系统中,实现风速可调节变化。在实验过程中,通过温湿度传感器测量空气温湿度,用风速测量仪测量蒸发器迎面风速,霜层厚度通过电荷耦合器件(charge coupled device,CCD)相机及图像分析系统测得,结霜量在每次实验结束后由电子天平称得,实验测量装置规格如表1所示。

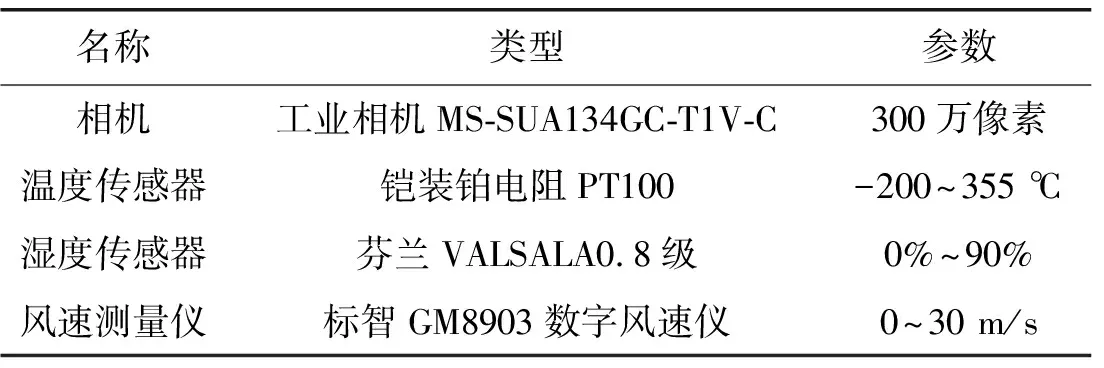

表1 实验测量装置规格

图1 可视化结霜实验装置

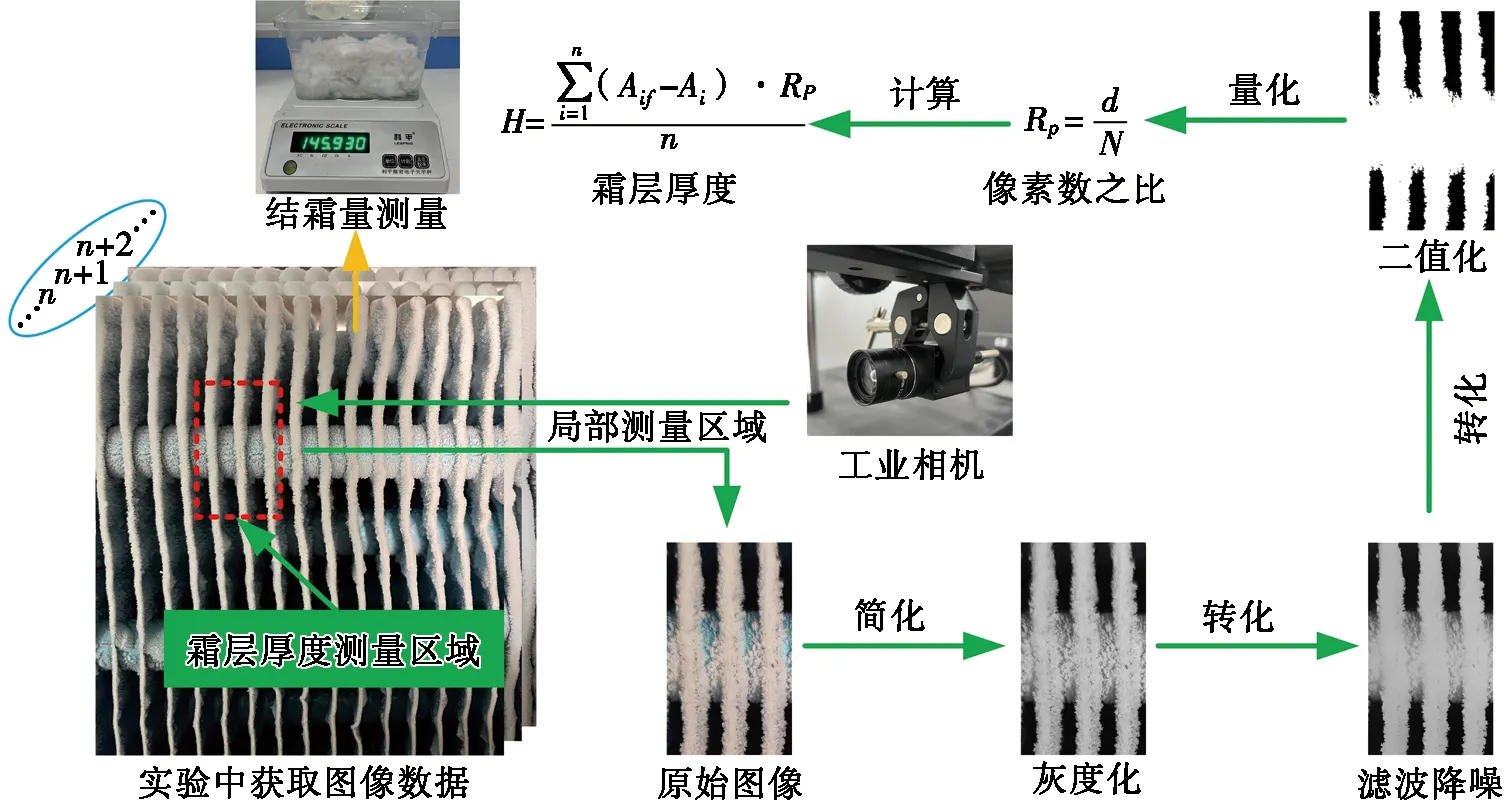

图2 霜层厚度与结霜量数据测量流程

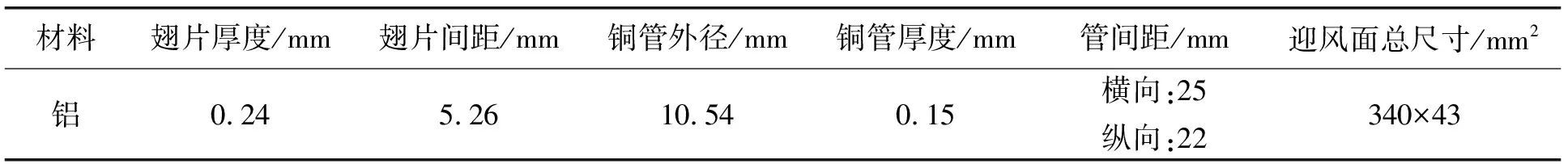

测试翅片管蒸发器为翅片式圆管横流换热器,蒸发器稳定工作时,流体通过空气通道后与翅片和铜管发生对流换热,翅片管上热量通过导热传递给管内壁,最后管壁与其内部运送的制冷剂再进行热交换,将环境室的温度降到实验所需条件。翅片管由铝制成,导热系数为237 W/(m·K)。所有翅片与基管通过机械扩张连接而成,尽可能降低翅片与管壁接触面之间的热阻。2排基管交错排列,每排6管。为了直观观察翅片管表面上的霜层分布,实验只对1排管上霜层进行记录。测试翅片管蒸发器参数如表2所示。

表2 测试翅片管蒸发器参数

1.2 实验过程

在不同的环境因素下,霜层生长特性存在较大的差异,为了更好地了解翅片管蒸发器表面结霜情况,根据表3设置实验测试条件,在环境温度0~8 ℃、相对湿度55%~75%和迎面风速0.8~2.4 m/s的条件下进行一系列实验测试,研究不同热力学参数条件下霜层形态及霜层特性。

实验过程分为制备和测量2个阶段。实验前,使用毛刷将翅片管蒸发器表面清理干净,使其表面干燥及干净,将实验设备摆放至相应位置。打开风机控制单元,将测试段空气速度调节至期望值,通过控制风机完成结霜实验的强制对流条件。设备系统首先关闭进料阀并打开循环阀,待控制单元检测到干球温度以及湿球温度达到系统设定时,启动恒温恒湿箱中温湿度控制单元,将环境控制室中的温湿度及蒸发器的入口压力调节到实验所需值,如表3所示。一旦控制了所有参数并且所需值稳定,就进行霜层厚度及结霜量测量。霜层生长实验期间,环境室温湿度以及蒸发器迎面风速保持在恒定值,实验过程中选取翅片管表面不同位置的部分霜层图像。为明显观察霜层厚度变化,间隔10 min拍摄1次霜层照片,在设备温湿度监控下,记录下翅片管蒸发器局部霜层累积随时间变化图像,霜层厚度随着时间变化不断增长。为加快在不同条件下测试霜层厚度及结霜量的时间,通过打开热泵系统加快翅片管间隙的霜层融化,称取结霜量。结霜实验达到设定的时间之后,关闭高低温环境舱热泵系统和结霜环境模拟室温湿度控制设备。

为了更直观看出不同工况下霜层变化过程及霜层形貌,将相机镜头拉近,图3为不同工况下翅片管表面不同位置霜层随时间生长过程。如图3所示,随着时间推移所有翅片间的空气通道近似被霜占据,结霜前期高相对湿度下翅片管表面霜层有成冰趋势。由于环境室空间较大,迎面风的面积未能达到完全覆盖测试翅片管蒸发器表面的效果,再加上翅片周围的气流产生向下的空气的热羽流。热羽流导致翅片底部处热边界层的厚度和浓度增加,使得下部中的传热和传质效果降低,故结霜过程中存在翅片管表面霜层分布不均,且翅片上部霜层厚度大于翅片下部霜层厚度的现象。

图3 不同工况下翅片管表面霜层随时间生长过程

2 实验数据测量

2.1 霜层厚度测量方法

基于Python数字图像处理技术,利用图像分割测量霜层厚度,由相机采取的霜层动态图像实时传输至图像采集系统中,标定距离并计算霜层厚度[17]。由于翅片上霜层厚度存在差异性,实验结果中考虑了相邻3个翅片的平均厚度。图2显示了图像处理流程,根据对像素调查以及霜层生长速率定义在0到1之间的事实,从实验中捕捉到了代表无霜状态下翅片的像素位置以及结霜状态下翅片的像素位置。将实验中原始霜层图像转化为灰度图像,采用双边滤波技术进行降噪处理,最后将图像进行二值分割[18]。根据霜层二值化图像,霜层平均厚度可由下式计算:

(1)

其中:H为霜层平均厚度,mm;Aif为第i列像素中翅片厚度所占像素个数;Ai为霜层厚度所占像素个数;n为图像矩阵列数;RP为像素比。

2.2 霜层质量测量

图2显示了部分棉花测量结霜量过程。由质量守恒定律得,在实验期间发生相变结霜的湿空气质量应等于霜层融水的质量,将托盘放满棉花铺底,利用棉花将霜层融水收集起来,并使用电子精密天平称质量,除去棉花及托盘的质量,即得到翅片管蒸发器在相应运行工况及运行时间下的结霜量,称质量仪器采用利平高精度电子秤,最大测量值为500 g,测量精度为0.001 g。

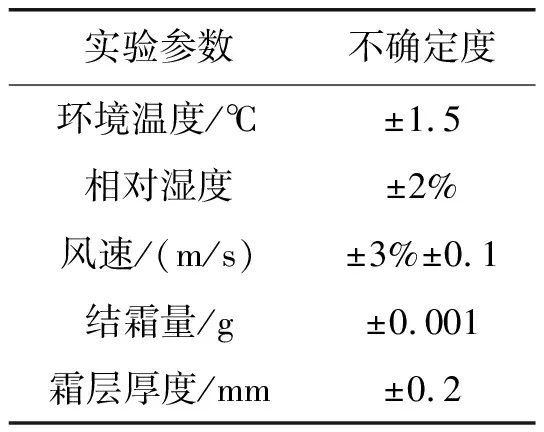

2.3 不确定度分析

本研究采用单样本不确定度分析来估计实验结果。测试参数可分为2部分:直接测量参数和间接测量参数。对于部分间接测量参数,单次测量的不确定度对计算结果会产生较大的影响。根据测量不确定性相关文献[19-20],假设结果R为关于自变量X1,X2,…,Xn的函数,且R=R(X1,X2,…,Xn)。这些变量中每一个都存在不确定性(δRX1,δRX2,…,δRXn),RXi不确定度可通过以下公式确定:

(2)

其中:δRXi为RX中n为中阶不确定度;δRX1为RX中一阶不确定度,且表示在实验测量过程中,使用给定仪器和仪表系统测量1组数据中预期的散射。表4为测量数据不确定度。

表4 相关参数的不确定度

3 环境参数对翅片管结霜特性的影响

3.1 环境参数对霜层厚度的影响

图4为相对湿度75%、迎面风速0.8 m/s时且不同环境温度下霜层厚度和蒸发压力的变化。由图4a可知:在实验50 min内,霜层厚度逐渐增大,0~10 min阶段霜层厚度几乎处于缓慢线性增长,设备运行,蒸发器翅片管表面温度达到湿空气向霜层转化的相变驱动力要求,霜层形成并开始增长。10~40 min阶段内霜层开始加速生长,此时霜层厚度的增长速率明显加快。40~50 min时霜层生长速度开始变慢。在结霜50 min时,T=0 ℃工况下蒸发器表面霜层厚度比T=8 ℃工况下提高了12.78%。在环境相对湿度和迎面风速一定时,环境温度越低,结霜厚度越大,是因为环境温度越低,蒸发压力也随之越低,如图4b,湿空气中的水蒸气分压对应于翅片管表面温度的水蒸气饱和压力之差变大,使得相变驱动力越大,从而霜层厚度越大。

(a) 不同环境温度下霜层厚度变化

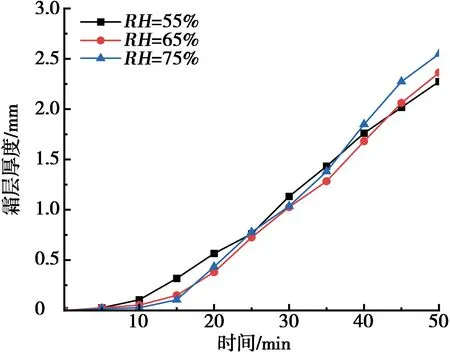

图5为环境温度0 ℃、迎面风速1.6 m/s时不同环境相对湿度下霜层厚度和蒸发压力随时间的变化。如图5a所示,结霜初期湿度最大时的霜层厚度最小,随着时间推移,升至最大,其原因是蒸发压力在结霜初期较大且降低趋势较小,霜层缓慢增长,蒸发压力降低到特定值后,相变驱动力占至主要地位,使得湿度较大时的霜层厚度加速增大。随着时间的推迟,结霜后期时环境相对湿度越高,霜层厚度越大,在湿度变量的影响下霜层厚度较其他变量下更大,在环境相对湿度为75%时,霜层厚度达到了最大,约为2.549 mm,在结霜50 min时,相对湿度为75%工况下蒸发器表面霜层厚度比相对湿度为55%工况下增大了12.06%。这是因为较厚的霜层易在较高湿度下形成,湿度的增加使得水蒸气渗透到霜层孔隙中,增加其密度和厚度,翅片周围所有梯度浓度及翅片管表面上相变驱动力增加,翅片管上的蒸汽吸收量增大。

(a) 不同相对湿度下霜层厚度变化

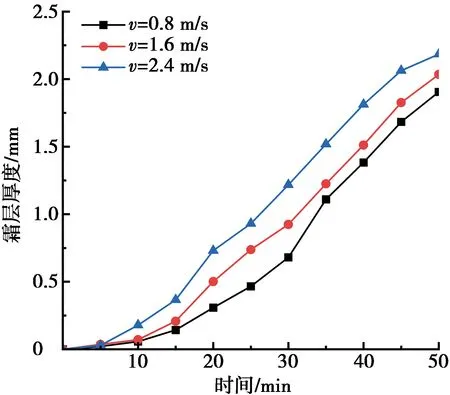

图6为环境温度5 ℃、相对湿度65%时不同迎面风速下霜层厚度和蒸发压力随时间的变化。由图6a可知:霜层厚度随时间变化逐渐增大,湿空气速度越小,霜层厚度越大。相同时间内,湿空气速度越大,流经翅片间的水蒸气越多,在结霜50 min时,迎面风速为2.4 m/s工况下蒸发器表面霜层厚度比迎面风速为0.8 m/s工况下增大了14.66%。相变驱动力使得水蒸气向霜层质量转移速率越快,伴随着霜层的增长堵塞翅片之间的空气通道,翅片之间的霜层相互交织,导致翅片入口边缘霜层厚度陡增。霜层厚度在低迎面风速条件下生长速度较快,这是由于翅片表面形成的霜晶在垂直方向上累积所致,且迎面风速较低时翅片表面霜层也就会相对疏松。如图6b所示,由于蒸发器表面积较大以及温湿度因素对蒸发压力的影响程度大于迎面风速,从而使迎面风速较小时蒸发压力并没有受到影响,使得霜层厚度也没受到影响。

(a) 不同迎面风速下霜层厚度变化

3.2 环境参数对结霜量的影响

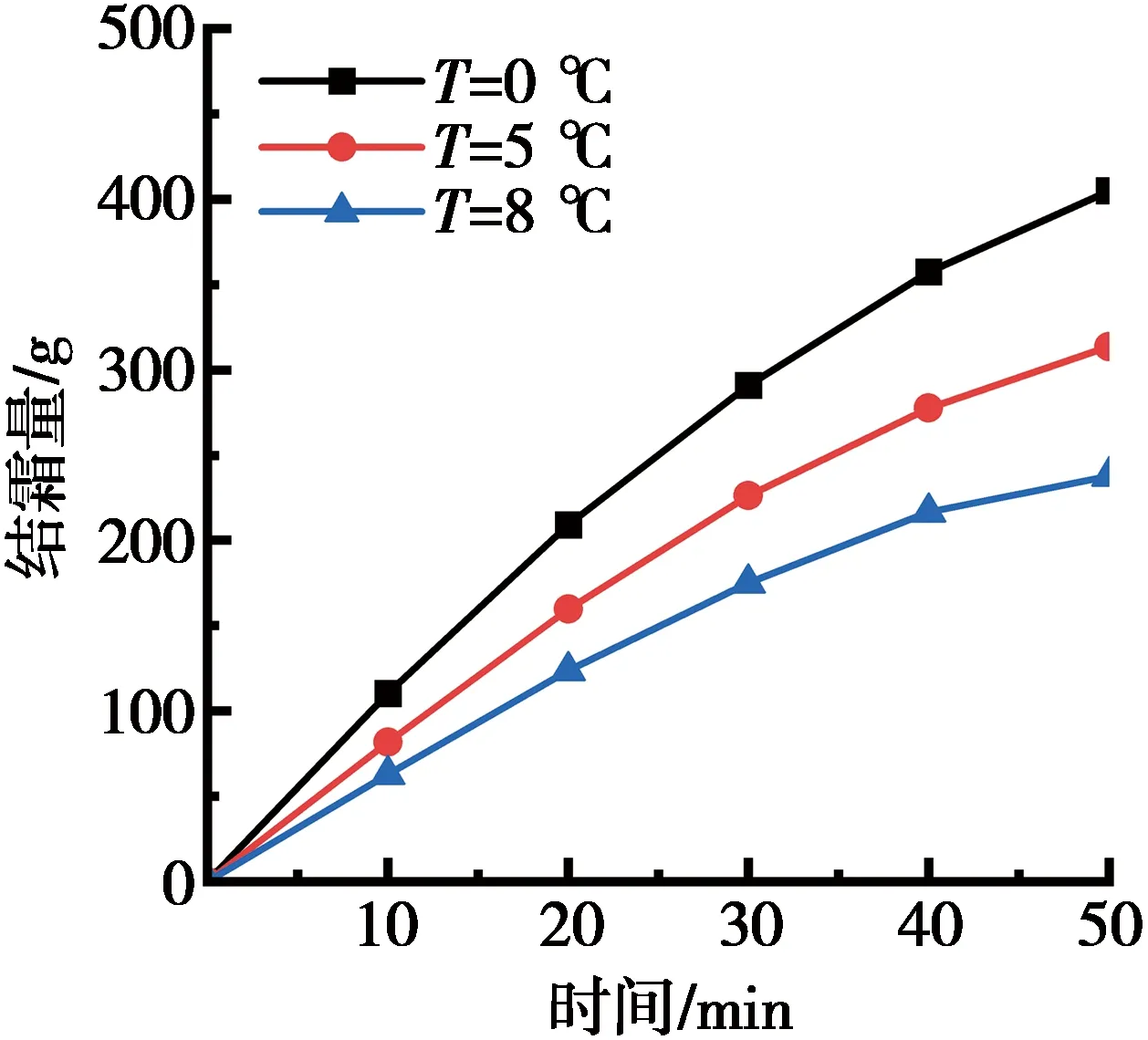

图7为不同工况条件下结霜量随时间的变化。由图7可知:所有工况条件下结霜量随时间推移而增大,整体增长趋势相似。结霜前期结霜量以一定速率增长,中后期增长速率开始减小。图7a为不同环境温度下结霜量随时间的变化,环境温度越低,结霜量越大,在结霜50 min时,环境温度为0 ℃工况下蒸发器表面结霜量比8 ℃工况下提高了70.40%。当温度越低且相对湿度高于蒸发器表面饱和湿度时,翅片表面形成霜层驱动力变大且形成霜晶密度越大。图7b为不同相对湿度下结霜量随时间的变化,空气相对湿度越大,结霜量增长速率越快,湿度的增加使得湿空气中水分子向霜转化的总量越大。并且在相对湿度为变量下的结霜总量与环境温度与迎面风速为变量下相比较大,反应了相对湿度作为霜层生长的1个主要影响因素。相对湿度为75%工况下蒸发器表面结霜量比相对湿度为55%工况下提高了23.42%。图7c为不同迎面风速下结霜量随时间的变化,迎面风速越大,结霜量越小,且在结霜整个阶段中低迎面风速下的结霜量与较高风速下的差值越来越大,风速的降低使得流经翅片表面的空气流量降低,使得水蒸气向霜层转化总量降低。迎面风速为2.4 m/s工况下蒸发器表面结霜量比迎面风速为0.8 m/s工况下提高了40.69%。

(a) 不同温度下结霜量

3.3 环境参数对换热量的影响

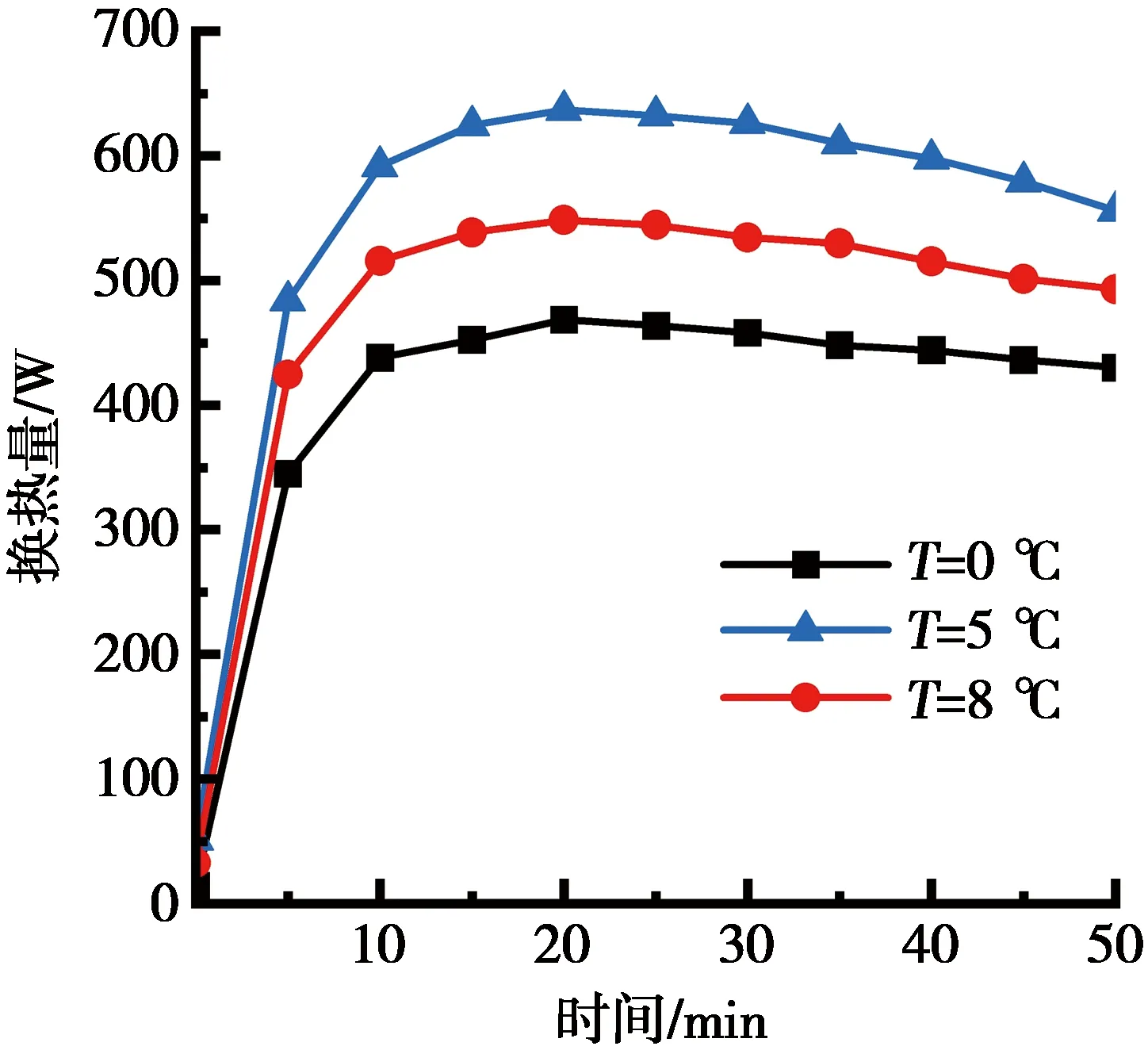

蒸发器作为制冷系统中最重要的部件之一,主要作用是将制冷剂从液态转化为气态,同时吸收热量完成制冷循环,其换热量的高低直接影响系统的制冷效果。图8a为3种空气温度下蒸发器与环境间的换热量动态变化过程。通过增加环境温度,与翅片管中制冷剂温度间的温差增大,蒸发器表面换热量随之增大。在结霜50 min时,环境温度为0 ℃工况的蒸发器换热量比8 ℃工况的提高了29.21%。每次测试开始时,换热量的显著变化较大。在结霜初期,因为少量霜层以晶体形式附着在翅片管上,增加了壁面的粗糙度。之后,由于晶体的结合和表面霜层的形成,翅片尖端沉积的霜层结合在一起,翅片、管道与周围空气之间的热阻增大,换热量不断减小。

(a) 不同温度下换热量

采用Matlab软件将不同环境温度下蒸发器结霜时期的换热量进行拟合,通过限制自变量的位次,拟合后的方差(R2)为0.996 6,和方差(SSE)为0.002 706 4,拟合公式如下:

Q=559.8-60.46t-73.2T+0.239 2t2-1.652tT-13.13T2+87t3+15.53t2T+2.19tT2-2.719tT2-

49.34t4-4.469t3T+2.248t2T2,

(3)

其中:Q为换热量,J;t为时间,s;T为温度,℃。

图8b为3种环境相对湿度下蒸发器与环境间的换热量动态变化过程。由图8b可知:环境相对湿度越高,传热速率上升越快,换热量也就大。这是由于结霜前期翅片管表面霜层较少,尚未完全覆盖其表面,颗粒状霜层增加了空气的扰动,使得对流换热作用增强,从而导致换热量增加。在结霜50 min时,相对湿度为75%工况的蒸发器换热量比相对湿度为55%工况的提高了7.25%。霜层在不断累积过程中,空气流通阻力也随之越来越大,相对湿度越大的环境工况下,霜层累积的越多,使得霜层较快完全阻塞空气流通通道,换热量也就急剧下降。

采用Matlab软件将不同环境相对湿度下蒸发器结霜时期换热量进行拟合,拟合后的方差(R2)为0.991 0,和方差(SSE)为0.009 217 8,拟合公式如下:

Q=670-29.06t+21.11x-21.53t2-27.54tx-7.258x2+85.27t3-13.89t2x+2.19tx2-45.83t4+

10.02t3x-3.562t2x2,

(4)

其中:Q为换热量,J;t为时间,s;x为相对湿度,%。

图8c为3种迎面风速下蒸发器与环境间的换热量动态变化过程。由图8c可知:迎面风速越大,换热量越大且稳定性越好,当风速增大时,蒸发器表面的气流运动速度也会增大,其对热的传递增强,从而提高换热量,但是过大的迎面风速对霜层的物理吹拂作用会导致霜层表面变得毛糙不平,从而形成空气流动不稳定,进一步影响了蒸发器的换热效果。在结霜50 min时,迎面风速为2.4 m/s工况的蒸发器换热量比迎面风速为0.8 m/s工况的提高了65.56%。且随着翅片管表面霜层厚度变大,传热热阻变大,换热量随之降低。

采用Matlab软件将不同迎面风速下蒸发器结霜时期换热量进行拟合,拟合后的方差(R2)为0.989 0,和方差(SSE)为0.008 281 6,拟合公式如下:

Q=446.8-44.16t+84.53v-3.234t2-6.936tv+27.98v2+70.58t3-12.18t2v+3.988tv2-

39.3t4+13.53t3v-5.108t2v2,

(5)

其中:Q为换热量,J;t为时间,s;x为风速,m/s。

4 结论

(1)搭建了强制对流结霜及可视化系统实验装置,得到了不同工况下霜层形貌,制冷系统的运行使得制冷剂液体进入蒸发器翅片管中,低温翅片表面及迎面湿空气场协同作用,翅片管表面逐渐出现霜层,在实验时间50 min内,霜层呈现动态生长过程。

(2)环境温度及迎面风速为影响蒸发器结霜的主要因素,结霜50 min,环境温度为0 ℃下的霜层厚度、结霜量比环境温度为8 ℃下分别提高了12.78%、70.40%;结霜50 min,迎面风速为2.4 m/s下的霜层厚度、结霜量比迎面风速为0.8 m/s下提高了14.66%、40.69%。

(3)相同环境相对湿度及迎面风速下,环境温度越低,霜层厚度越大;相同环境温度及相对湿度下,迎面风速越大,霜层厚度越大。在环境温度0 ℃、相对湿度75%及迎面风速0.8 m/s时,霜层厚度与结霜量达到了最大值,为2.549 mm及455.639 g。

(4)结霜期间,换热量在不同环境参数的影响下,皆呈现出前期增长迅速,后期缓慢下降的现象。环境温度越低,换热量越大;空气相对湿度越高,换热量越大,出现下降趋势现象越快;迎面风速越大,换热量越大。利用Matlab软件得到了换热量关于环境参数及时间下的相关关系。