脱硫建筑石膏制备石膏晶须及其应用研究

2024-02-05周旭井敏武吉伟娄宇程显然

周旭,井敏,2,∗,武吉伟,娄宇,程显然

(1.山东建筑大学材料科学与工程学院,山东 济南 250101;2.济南市绿色建材与可再生能源研究重点实验室,山东 济南 250101;3.山东省产品质量检验研究院,山东 济南 250199)

0 引言

石膏晶须通常以天然石膏为原料进行生产,但天然石膏属于不可再生资源。 我国脱硫石膏的储量高达数十亿t,且年产量在逐渐增加,不仅占用了大量的土地,而且对环境造成了污染[1]。 利用脱硫石膏制备石膏晶须可以保护环境,同时也可以实现脱硫石膏的高效利用,已成为目前研究的热点[2-4]。

石膏晶须也称为硫酸钙晶须(Calcium Sulfate Whisker,CSW),外观为白色或灰白色蓬松状的固体,可分为无水、半水和二水3 种类型[5]。 石膏晶须是一种纤维状或针状的无机单晶材料,具有一定的长径比、均匀的形貌以及稳定的结构[6]。 其强度高、韧性好、耐腐蚀,且无毒害、价格低[7],是一种性能优良且价格低廉的无机填充材料,因而已广泛应用于造纸、沥青、橡胶、塑料、摩擦材料等领域[8-11]。水泥砂浆在硬化过程中,由于各种原因会在砂浆内部产生一些微裂纹和微小缺陷,其存在会影响水泥砂浆的性能,石膏晶须结构完整且尺寸细小,因此加入适量的石膏晶须可以改善水泥砂浆的内部缺陷,对水泥砂浆的抗折、抗压强度都能起到增强作用,从而达到改善水泥砂浆力学性能的目的[12-14]。

石膏晶须的制备方法多样,水热法与常压酸化法都是常用的制备方法[15-16]。 水热法是指在密闭的反应容器里,采用水溶液作为反应的介质,在设定的高温、高压环境下反应,使难溶或不溶的物质溶解并重结晶的过程。 在制备石膏晶须时,以水作为溶解介质,配制一定质量分数的石膏悬浮液,充分搅拌并加入适量的媒晶剂,一般控制反应温度>100 ℃,设定反应时间,随后经过过滤、洗涤、干燥,得到合格的石膏晶须产品[17-19]。 与常压酸化法相比,水热法的制备工艺条件比较容易控制,且通过水热法合成的石膏晶须产品直径更小、长径比更大、形貌更加优良。Zhou 等[20]以半干法烟气脱硫灰为原料,在水热条件下采用一步法制备石膏晶须,在水热反应体系中加入了介质溶液净化环节,采用冰醋酸进行酸洗,使CaSO3提高到了81.17%,制备出平均长径比>140 的石膏晶须产品。 Wang 等[21]以烟气脱硫石膏为原料,对净化后的脱硫石膏在H2SO4-NaCl-H2O体系中,以水热合成的方法得到了直径为3~5 μm,长度为200~600 μm 的石膏晶须。 Liu[22]等通过水热合成法制备石膏晶须,研究了脱硫石膏粒度、质量分数和添加剂对石膏晶须生长的影响,发现了加入MgCl2会使晶须的长度及长径比下降,而柠檬酸和十二烷基苯磺酸钠可以改善晶须的形貌,复合添加更是可以使石膏晶须的平均长度和长径比提高20%以上。 Sun 等[23]采用脱硫石膏为原料,采用常压酸化的方法制备石膏晶须,研究了盐酸浓度和浸出温度对晶须形貌的影响,在盐酸浓度为3.7 mol/L、浸出温度为70 ℃的条件下得到了直径为3 ~22 μm,长径比为25 ~80 的石膏晶须。

文章以脱硫石膏煅烧而成的建筑石膏为原料,采用水热法制备石膏晶须,使半水硫酸钙直接生长为针状或纤维状的晶须,制备方法更加简单。 文章研究了质量分数、反应温度、反应时间、体系pH 值、媒晶剂用量等工艺条件对晶须形貌的影响,并探讨了在低掺量情况下,自制的石膏晶须对水泥基体材料力学性能的影响。

1 实验材料与方法

1.1 原料

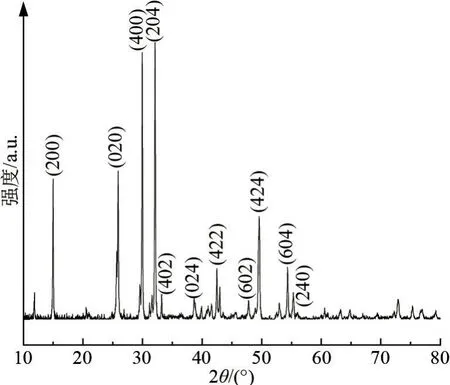

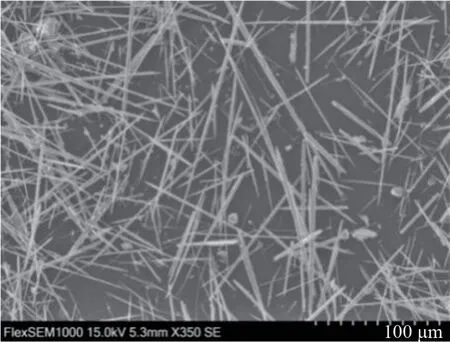

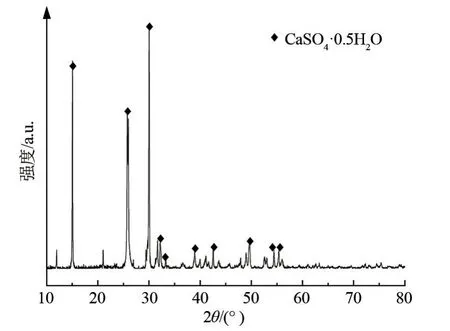

石膏原料为山东淄博绿能建材有限公司生产的脱硫建筑石膏, 其扫描电子显微镜(Scanning Electron Microscope,SEM)、X 射线衍射(X -ray Diffractometer,XRD)表征及粒度分布如图1 ~3 所示。 将XRD 图谱与标准PDF 卡片41-0224 比对,得出主要成分为CaSO4·0.5H2O,中位粒径D50=34.490 μm,粒径<100 μm 的颗粒达到了93.92%。选用福州飞净生物科技有限公司生产的十二烷基磺酸钠(分析纯)作为媒晶剂,水泥选用的是山水集团生产的普通硅酸盐水泥(P·O 42.5),所用集料为ISO 标准砂。

图1 脱硫建筑石膏的SEM 图

图2 脱硫建筑石膏的XRD 图

图3 脱硫建筑石膏的激光粒度分布图

1.2 产品制备

采用水热法[21-22,24]制备石膏晶须,步聚为:(1)称量石膏和去离子水,配制质量分数为3%、4%、5%、6%、7%的石膏悬浮液,充分搅拌,并调节溶液pH 值为3、5、7,充分搅拌后加入十二烷基磺酸钠作为反应的媒晶剂,媒晶剂用量分别为0、1%、2%、3%;(2) 将配制好的石膏悬浮液倒入水热反应釜中,在电热鼓风干燥箱中升温,温度分别设定为110、120、130、140、150、160 ℃,反应时间分别为1.0、1.5、2.0、2.5、3.0、3.5 h;(3) 反应结束后,待反应釜自然冷却至室温后开釜取出产物,随即抽滤所得产品,用去离子水反复抽滤3~4 次,并用无水乙醇抽滤一次。

将石膏晶须掺入水泥材料中研究其力学性能的变化[12-14]。 采用水灰比为0.5 的水泥砂浆为研究对象,设定晶须掺量为0、0.5%、1.0%、1.5%、2.0%,将石膏晶须与水泥砂浆混合搅拌制备出砂浆试块,并放入养护箱中养护。

1.3 测试方法

采用Flex SEM 1000 型扫描电子显微镜观察产品的形貌。 采用Bettersize 2000 型激光粒度分析仪分析原料的粒度分布情况。 采用德国Bruker D8 Advance 粉末多晶X 射线衍射仪对干燥后的石膏晶须产品进行X 射线衍射分析,扫描速度为0.2 (°)/s,扫描范围为10°~80°。 在每个产品的SEM 图片中随机选取30 根晶须,采用Nano Measurer 软件统计这些晶须的直径和长径比并取平均值。 采用CDT1305-2型微机控制电子压力试验机测试水泥砂浆7 和28 d的抗折、抗压强度。

2 实验结果与分析

2.1 反应温度对晶须形貌和结构的影响

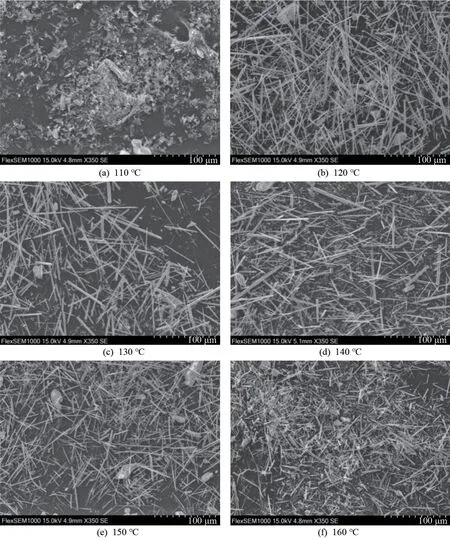

在高温、高压的环境下,采用水热法制备石膏晶须,高温环境可以为晶体形核及晶须生长提供能量,因此温度对于反应的进行尤为重要,不同的反应温度对晶体的形核速度及晶须的生长速度均有较大的影响。 配制质量分数为5%的石膏悬浮液,加入2%的媒晶剂并调节溶液的pH =3,将配制好的石膏悬浮液分别加热到110、120、130、140、150 和160 ℃,设定反应时间为2.0 h。 不同温度下的SEM 表征如图4 所示。 反应温度在110 ℃时所得产品基本都是片状和无规则的颗粒状晶体,说明在此温度下晶体生长比较缓慢,不能形成针状晶须。 当反应温度为120 ℃时,加热所提供的能量基本可以满足晶须的形核与生长,产物出现大量的细长晶须,平均长度为70~90 μm,直径为1 ~3 μm,但此时所得产品的均匀性较差,长度和直径的离散性大,且有较多的颗粒状晶体。 当温度达到130 ℃时,晶体的形貌为细长晶须,相对来说比较均匀,存在少量的颗粒状物质。当反应温度达到140 ℃时,晶须产品大部分为针状结构,存在很少量的颗粒状晶体,晶须尺寸较为均匀,但平均长度有所下降。 当反应温度为150 ℃时,平均长度进一步下降,此时颗粒状及细短状的晶体较多。 当反应温度上升到160 ℃时,产物的结晶情况进一步恶化,此时产物大部分为短小的棒状晶体,出现成堆结块的情况,晶须分布杂乱。

图4 不同温度下石膏晶须的SEM 图

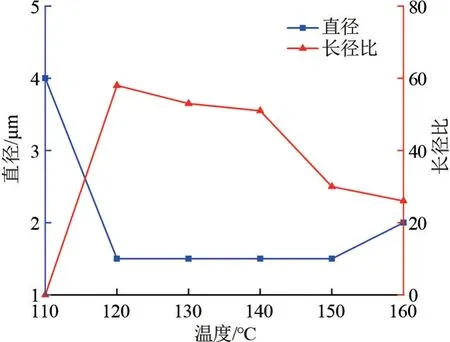

统计各反应温度下的SEM 图片中晶须的直径和长径比,结果如图5 所示。 反应温度从110 ℃升高到120 ℃时,产物的直径迅速减小,长径比迅速增大。反应温度在120 ~150 ℃时,直径基本不变,但是在150 ℃时晶须长度较短,因此长径比下降严重。 在120~140 ℃时晶须的长径比相差不大,此温度范围有利于晶须的生长。 若继续升高温度,较高的温度会导致晶须在生长的过程中二次形核,使晶须的直径增加,长径比下降,形貌差异较大,会造成所得晶须的均匀性较差,因此不利于晶须的生长。

图5 反应温度对晶须直径及长径比影响图

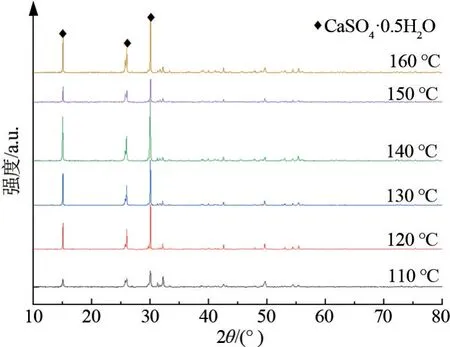

所得晶须的XRD 分析如图6 所示,发现产物均为半水石膏相,且温度在120 ~140 ℃范围内得到的晶须特征衍射峰的峰宽窄、峰强大,表明晶须的结晶性好,尤其是在140 ℃时特征衍射峰的峰强最大。因此,综合SEM 与XRD 的表征结果来看,140 ℃是最佳的反应温度。

图6 不同反应温度下晶须的XRD 图

2.2 料浆质量分数对晶须形貌和结构的影响

分别配制质量分数为3%、4%、5%、6%、7%的石膏悬浮液,加入2%的媒晶剂并调节溶液的pH =3,在140 ℃的条件下反应2.0 h。 不同质量分数下的SEM 表征如图7 所示。 质量分数<5%时,晶须有逐渐变细的趋势,但是仍然存在许多的颗粒状晶体,这是因为料浆质量分数较小导致晶须生长不均匀,且此时的晶须形貌也比较差。 质量分数为5%时,晶须的形貌及均匀性都比较好,晶须的平均长径比可以达到约55。 质量分数>5%时,所得晶须的形貌较差,而且此时存在较多未反应的颗粒状晶体。 质量分数达到7%时,所得产品的形貌更差,产物多为短棒状和颗粒状的晶体,大量的晶体粘结在一起。这是由于在封闭的反应釜中,料浆质量分数偏高导致体系处于过饱和状态,晶须生长的同时有新的晶核形成,体系的能量不足以满足晶须形核和晶须生长的同时进行,后形核的晶须生长不充分,得到的晶须短粗且均匀性很差。 由于晶须的产量随着溶液质量分数的降低而逐渐降低,因此5%是一个比较合适的料浆质量分数。

图7 不同质量分数下石膏晶须的SEM 图

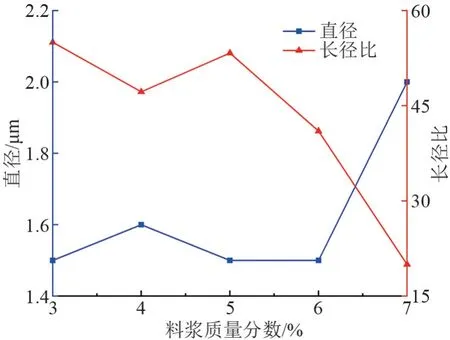

料浆质量分数对晶须直径及长径比的影响如图8 所示。 随着质量分数的增大,晶须的长径比呈现下降的趋势,但晶须的平均直径变化不是很明显,质量分数<5%时晶须的平均长径比为45 ~60。 虽然质量分数为3%时晶须的直径较小且长径比较大,但是根据SEM 分析可知,此时存在较多的颗粒状晶体。

图8 质量分数对晶须直径及长径比的影响图

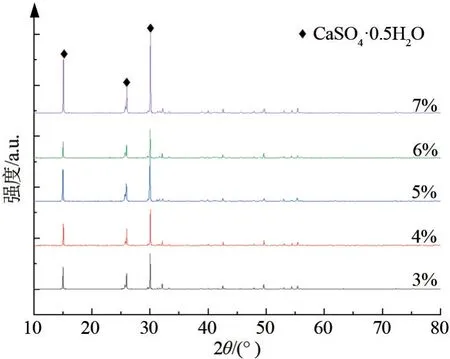

对产品进行XRD 分析,如图9 所示。 产物均为半水石膏相,说明溶液的质量分数对水热产物的物相组成没有影响。 虽然在7%时峰强较高,但是通过SEM 分析可知此时晶须的形貌较差,且长径比较小,质量分数为5%时峰强仅次于7%,表明此时不仅形貌好、均匀性好,且结晶程度也比较高。

图9 不同质量分数下晶须的XRD 图

2.3 反应时间对晶须形貌和结构的影响

配制质量分数为5%的石膏悬浮液,加入2%的媒晶剂,调节溶液pH =3,将配制好的石膏悬浮液在140 ℃条件下分别反应1.0、1.5、2.0、2.5、3.0、3.5 h。不同反应时间下的SEM 表征如图10 所示。

图10 不同反应时间下石膏晶须的SEM 图

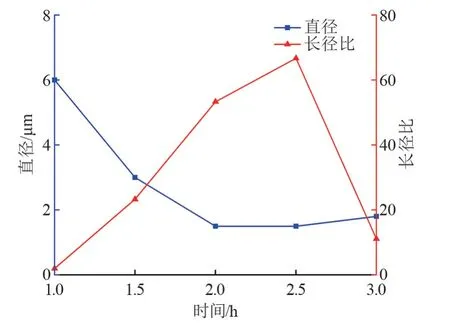

可以看出反应时间对晶须生长具有明显影响。反应时间为1.0 h 时,时间过短,导致反应不够充分,产物多为片状晶体,此时石膏溶解不充分且晶须生长不完全。 增加反应时间,所得晶须的形貌逐渐变好,晶须长径比逐渐增大,到2.5 h 时晶须的形貌最好,所得晶须的形貌和均匀性都比较好,此时平均长度可达约100 μm,平均长径比可达约70。 反应时间达到3.0 h,产物基本都是短棒状的晶体,晶粒粗大,有些更是粘结成块。 3.5 h 时产物大多堆积成团,针状晶须很少,晶须品质严重下降。

反应时间对晶须直径及长径比的影响如图11所示。 适当延长时间能够确保原料的完全溶解,让晶须生长更加充分,增大晶须的长径比。

图11 反应时间对晶须直径及长径比的影响图

当反应时间达到2.5 h,得到的晶须的直径最小、长径比最大。 XRD 分析如图12 所示,发现所得产品的物相同样均为半水石膏相,说明反应时间的长短不会引起产品物相的改变。

图12 不同反应时间下晶须的XRD 图

2.4 溶液pH 值及媒晶剂掺量对晶须形貌和结构的影响

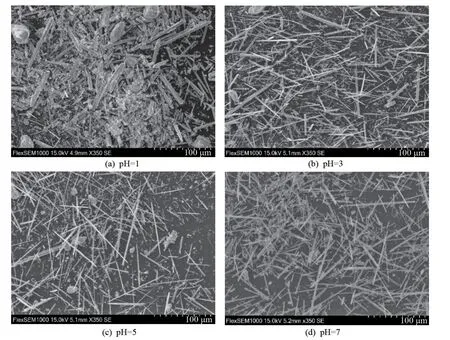

傅鹏等[25]研究发现酸性环境能够促进脱硫石膏的溶解和石膏晶须的生长,因此在石膏晶须的制备过程中必须控制反应溶液的pH 值。 设定反应体系的pH 值分别为1、3、5、7,配制质量分数为5%的石膏悬浮液并加入2%的媒晶剂,在140 ℃的温度下反应2.5 h。 不同pH 值下的SEM 表征如图13 所示。

图13 不同pH 值下石膏晶须的SEM 图

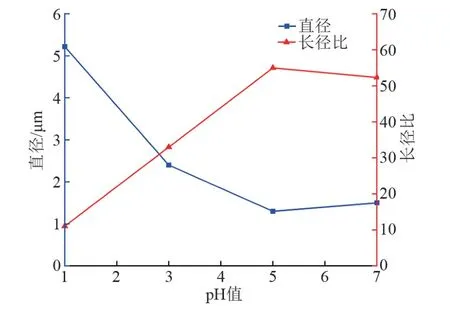

在中性环境下制得的石膏晶须已经具有了较好的长径比,部分晶须结晶情况较好,但是此时得到的石膏晶须形貌较差,平均长度较短,且均匀性较差。当把pH 值调到5 时,所得晶须基本都是针状,形貌有了很大改善,此时的平均长度可达到约100 μm,平均长径比可达到约60,而且此时石膏晶须的均匀性也较好。 反应pH 值为3 时,石膏晶须仍然为针状结构,但是部分晶须已经变粗,且长度有所下降。 当反应pH 值为1 时,石膏晶须的长度下降不明显,但直径增大明显,且颗粒状的晶体较多。 反应pH 值对晶须直径及长径比的影响如图14 所示,弱酸性的反应体系确实有利于晶须的生长。 在pH=5 的体系中,晶须的直径最小、长径比最大。 XRD 分析结果如图15所示。 所得产品仍为半水石膏相,pH =3 时的XRD特征衍射峰强度更强,此时的结晶程度更高,但综合SEM 分析,pH=3 时晶须的形貌及长径比都会有一定程度的下降,同时生产成本也会有所提高。

图14 反应pH 值对晶须直径及长径比的影响图

图15 不同pH 值下晶须的XRD 图

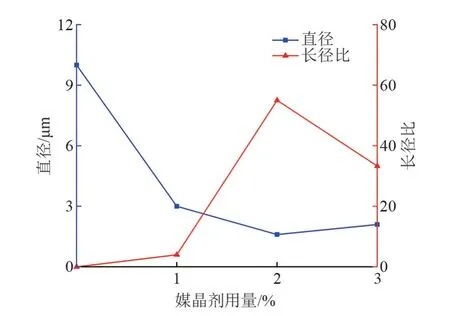

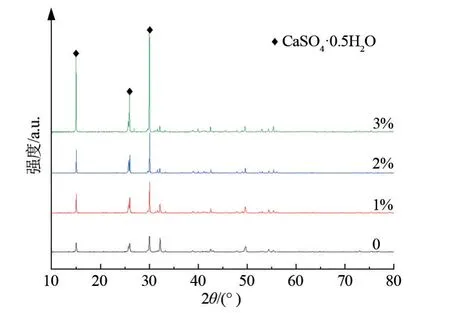

采用十二烷基磺酸钠作为反应的媒晶剂,作用机理为在晶核生长过程中可及时吸附在不同晶面上,导致各晶面的生长速度不同,促进晶体轴向上的生长,而使能量较低的侧面生长缓慢,有利于形成针状的晶体结构。 配制质量分数为5%的石膏悬浮液,调节pH=5,改变体系中媒晶剂的用量,设定媒晶剂用量分别为0、1%、2%、3%,将配制好的料浆在140 ℃下水热反应2.5 h。 不同媒晶剂用量下的SEM表征如图16 所示。 在媒晶剂的用量为0 和1%时,基本没有晶须生成,只有部分块状和不规则的物质存在。 当媒晶剂的用量达到2%时,结晶情况比较理想,晶须的形貌及均匀性都比较好。 当媒晶剂的用量达到3%时,晶须的直径明显变粗,形貌开始变差。

图16 不同媒晶剂掺量下石膏晶须的SEM 图

媒晶剂用量对晶须直径及长径比的影响如图17 所示,媒晶剂的用量为2%时,晶须的平均直径最小,平均长径比最大。 随着媒晶剂的用量继续增加,石膏晶须开始变粗、变短,晶须的形貌及均匀性变得很差。 分析产品的XRD 图谱,如图18 所示,所得产品的物相仍为半水石膏相,且随着媒晶剂用量的增加峰强逐渐增大,但综合SEM 结果来看,媒晶剂用量在2%时得到的晶须品质最好。以SEM 和XRD 表征其形貌结构和物相组成,分别如图19、20 所示。 最佳工艺条件下制备出的石膏晶须不仅形貌好、长径比较大,而且转化率也高,基本没有颗粒状的晶体存在,此时得到的晶须产品直径基本为1~2 μm,最大长度可达约200 μm,平均长径比可达约100。 通过图20 分析,特征峰与半水硫酸钙完全吻合,故最佳工艺条件下得到的产物同样为半水石膏相。

图17 媒晶剂用量对晶须直径及长径比的影响图

图18 不同媒晶剂用量下晶须的XRD 图

图19 最佳工艺条件下石膏晶须的SEM 图

图20 最佳工艺条件下石膏晶须的XRD 图

2.5 最佳工艺条件下石膏晶须的形貌与结构

配制质量分数为5%、pH =5 的石膏悬浮液,加入2%的十二烷基磺酸钠作为媒晶剂,在140 ℃下反应2.5 h,所得石膏晶须产品为半水硫酸钙晶须。

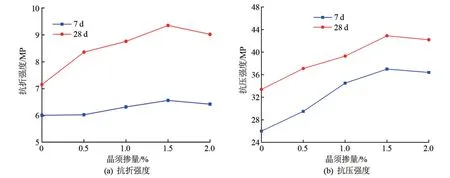

2.6 石膏晶须对水泥材料力学性能的影响

由于石膏晶须在水泥基体中较难分散,因此实验研究低掺量的石膏晶须对水泥砂浆力学性能的影响,具体实验结果如图21 所示。

图21 晶须掺量对水泥砂浆力学性能的影响图

加入石膏晶须对水泥砂浆的7 d 抗折强度影响不是很明显,这是由于养护龄期较短导致水泥水化不充分,而石膏晶须作为一种超细的无机填料和水泥基体结合不牢固。 当养护到28 d 时,水泥基体充分水化,可以使晶须和水泥基体结合更加紧密,能够较好地补足水泥砂浆的内部缺陷,在缺陷处起到桥接的作用。 当试块受到外界荷载发生断裂时,由于晶须的拔出效应使基体断裂能增大[21],此时石膏晶须的加入对水泥砂浆抗折强度的提高比较明显。 当晶须的掺量<1.5%时,水泥砂浆的抗折强度和抗压强度均随晶须掺量的增加而增大,而当晶须的掺量>1.5%时,由于晶须在水泥材料中很难分散均匀,导致强度下降,故晶须掺量在1.5%时增强效果最佳,28 d抗折、抗压强度分别提高了30.5%、28.4%。

3 结论

根据上述研究,得到以下结论:

(1) 以脱硫建筑石膏为原料制备石膏晶须,不用预处理原料,制备方法简单、实际操作容易。

(2) 反应温度140 ℃、反应时间2.5 h、溶液的质量分数5%、反应溶液pH=5、媒晶剂用量2%是比较理想的工艺条件。 在此工艺下,可制备出平均直径为1 ~2 μm,平均长径比约为100 的石膏晶须产品。

(3) 将自制石膏晶须掺入水泥砂浆中,低掺量情况下石膏晶须能够在一定程度上增强水泥砂浆的力学性能,晶须掺量在1.5%时的水泥砂浆试件的抗折、抗压强度最大,28 d 抗折、抗压强度比未掺石膏晶须时分别提高了30.5%、28.4%。