响应面法优化制备巨菌草基高比表面积活性炭

2024-02-05阮金华覃业茗黄祥林赵玉琴谢德明资付益李家雄

阮金华,覃业茗,黄祥林,赵玉琴,谢德明,资付益,李家雄,2

(1.云南新兴职业学院,云南 昆明 650501;2.云南民族大学 化学与环境学院,云南 昆明 650500)

活性炭是一种具有发达孔隙结构、微晶结构特殊、表面官能团种类丰富、比表面积巨大和吸附能力较强的含碳材料[1].活性炭凭借其优越的吸附性能被广泛应用于化工、环保、食品、医药制品、溶剂回收、水处理、燃料电池、贮存天然气、湿法冶金、军事化学防护等各个领域[2~4],成为国民经济、国防建设和人们日常生活必不可少的重要产品.

目前活性炭的制备有2种研究趋势:一是生产用量大、应用面积广、性能一般且价格低廉的活性炭;二是生产性能优越、具有巨大比表面积的特殊用途的超级活性炭,化学活化法是目前制备超级活性炭的有效制备方法.选择合适的化学活化剂能够让原料在化学活化法过程中同时进行炭化和活化,有效的提高化学活化法制备活性炭的效率.与物理活化法相比化学活化法活化时间较短, 且制备的活性炭具有丰富的孔隙结构和巨大的比表面积.常用的化学活化剂有: 氯化锌、硫酸、磷酸、氢氧化钾、氧化钙、碳酸钾、碳酸钠等,其中应用广泛的是氯化锌、磷酸[5]和氢氧化钾,这些活化剂不仅与碳反应,而且还起到了催化剂的作用,使得活化温度有所降低,另外,活化剂具有一定脱水作用,可以降低炭化温度.

氢氧化钾作在活性炭化学活化过程中表现出的性能最好,所以目前制备比表面积较大的超级活性炭首选的活化剂仍为氢氧化钾,与普通性能活性炭相比超级活性炭拥有丰富的孔隙结构和巨大的比表面积.随着高比表面积活性炭的应用需求,研究用不同原料制备孔隙结构发达的活性炭,已成为活性炭发展的热点.李桂镇等[6]用自制比表面积为 3 149 m2/g 的超级活性炭进行了储氢储能应用研究,结果令人满意.方秀英等[7~8]分别用化学法制备的竹基活性炭进行了储氢储能研究,用水蒸气物理法制备的竹基活性炭进行了污染物吸附研究,结果表明不同品质的活性炭在储氢、储能、污染物吸附等方面具有较好的实际应用价值.

煤炭和木材是主要的活性炭原料,但是由于多年的开发利用,面领着资源枯竭和环境破坏等影响,同时这类原料所制备的活性炭成本高、价格昂贵,对其广泛应用也具有了一定的限制.生物质活性炭原料由于具有可再生、产量高、生长周期短等优点脱颖而出.巨菌草是多年生的禾本科植物,原产于北非,生物量大,产量高[9~10].巨菌草近年来被大量种植并广泛应用于畜牧业和生态治理领域,由于其自身优点生长速度快、生物量大、纤维素含量丰富,相关研究表明巨菌草生长半年后其纤维素含量可达到86%左右[11].因此巨菌草在作为畜牧业饲草、生态修复植物的同时也是理想的活性炭原材料.

响应面法是运用数学和统计学方法相结合对实验影响因素进行优化的方法,能够精简实验次数和有效提高实验效率[12~13].响应面法在活性炭的制备条件优化以及有机物提取工艺优化过程中被广泛运用同时优化结果令人满意,响应面法模型具有良好的拟合度和可靠性[14~17].本研究以巨菌草为原料,利用化学活化法,采用响应面法对高比表面积巨菌草基活性炭的制备条件进行优化,以活化温度、活化时间、碱炭比等为影响因子,碘吸附值为响应值,并对其表观形貌、表面官能团、孔隙结构等性能进行分析,期望制备出高比表面积的超级活性炭,为巨菌草基活性炭的开发利用提供材料性能参数.

1 材料与方法

1.1 材料与仪器

巨菌草原料取自云南昆明市边坡生态修复种植2年的巨菌草.实验室所用化学试剂碘、碘化钾、重铬酸钾、盐酸等均为分析纯.

NOVA NANOSEM-450扫描电子显微镜;Nicolet iS10傅里叶变换红外光谱仪;Belsorp max II全自动比表面积和孔径分析仪;YFX-12型的程控马弗炉;HGQ45A-11型的恒温振荡器.

1.2 试验方法

1.2.1 活性炭的制备

炭化 将烘干或晒干的巨菌草原料(切碎至 1 cm 左右),放入马弗炉中在氮气氛围下 500 ℃ 保温 1 h 得到炭化料.

活化 将巨菌草炭化料与氢氧化钾按照一定质量比例在坩埚中混合,加适量水适量的水充分搅拌均匀,静置过夜,之后在烘箱中 110 ℃ 将水分烘干,将坩埚置于马弗炉中进行高温活化.活化之后用 0.1 mol/L 的盐酸对混合物样品进行漂洗,再用自来水漂洗多次直至pH值接近中性,再用超纯水漂洗2~3次,漂洗完成后的活性炭至于坩埚中放入烘箱 110 ℃ 烘干水分,得到巨菌草基活性炭样品.

碘吸附值测定 按照“木质活性炭试验方法”国家标准(GB/T 12496.8—1999)进行测定.

1.2.2 响应面分析法

考察单因素条件活化温度、活化时间、碱炭比对活性炭碘吸附值的影响,在单因素考察基础上采用Box-Behnkon设计3因素3水平的模型进行制备条件的优化.

1.3 材料表征

用碘吸附值对活性炭性能进行初步评定,同时也作为单因素优化和响应面法优化制备条件的基础评定参数.借助仪器设备对材料进行BET、IR和SEM等表征分析,依据表征结果对巨菌草基活性炭的表观形貌情况、表面官能团种类、比表面积大小和孔径分布情况等进行了解.

2 结果与讨论

2.1 巨菌草基活性炭制备条件单因素结果

化学法制备活性炭过程中主要的影响因素有活化温度、活化时间、碱炭比等,因此实验从这3个方面进行单因素制备条件进行考察.

2.1.1 活化温度

选择碱炭比为1∶1,即KOH和巨菌草炭化料的质量比为 1∶1,在活化时间为 30 min 的条件下,探索活化温度对活性炭碘吸附值的影响,结果如图1所示:随着活化温度的升高,碘吸附值呈增加趋势,在 750 ℃~900 ℃ 之间碘吸附值增加数值较大,碘吸附值从 759 mg/g 增加到 1 193 mg/g,增加了430左右,到 950 ℃ 时碘吸附质达到最大值 1 212 mg/g.在高温生成气态的单质钾,钾蒸汽在碳层间穿行,对碳层进行刻蚀和撑开碳微晶结构芳香层片,使得活性炭具有较发达的孔隙结构,所以选择 950 ℃ 作为单因素最佳活化温度.

2.1.2 活化时间

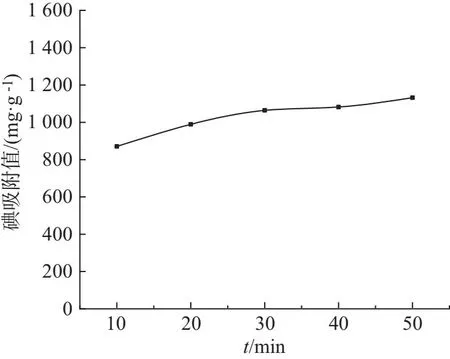

单因素对活化时间进行优化在碱炭比为1∶1,考虑到设备承受温度不宜过高,因此选择活化温度在 850 ℃ 条件下进行,对活化时间进行探索,不同活化时间下制备的活性炭对碘吸附值的影响结果如图2所示:活化时间在10~50 min 间碘吸附值变化为 240 mg/g,可能原因是高温活化法是通过电阻丝发热产生热量,需要相对较长的时间才能升温至活化温度,因此影响了实际的活化时间.活化时间为 50 min 时碘吸附值最大为 1 132 mg/g,所以选择 50 min 为单因素最佳活化时间.

图1 活化温度对碘吸附值的影响

图2 活化时间对碘吸附值的影响

2.1.3 碱炭比

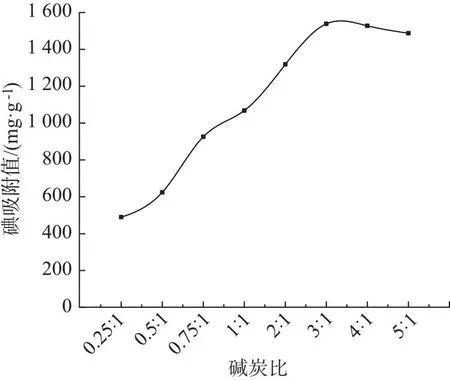

图3 碱炭比对碘吸附值的影响

考虑到设备承受温度以及实验效率,探索不同碱炭比对碘吸附值的影响选择在 850 ℃,活化时间为 30 min 条件下进行,结果如图3所示:随着碱炭比的增加,碘吸附值呈先增加后趋势平稳或缓慢下降趋势,在3∶1之前增加数值较大,之后便有下降趋势,说明随之氢氧化钾量的增加,反应进行的越来越充分,当碱炭比大于3∶1之后,过量的氢氧化钾造成了材料的刻蚀程度增加,从而导致孔道塌陷碘吸附值下降的趋势.碱炭比为3∶1时碘吸附值最大为 1 538 mg/g,所以选择3∶1为单因素最佳碱炭比.

2.2 响应面优化条件分析与结果

2.2.1 响应面因素水平设计

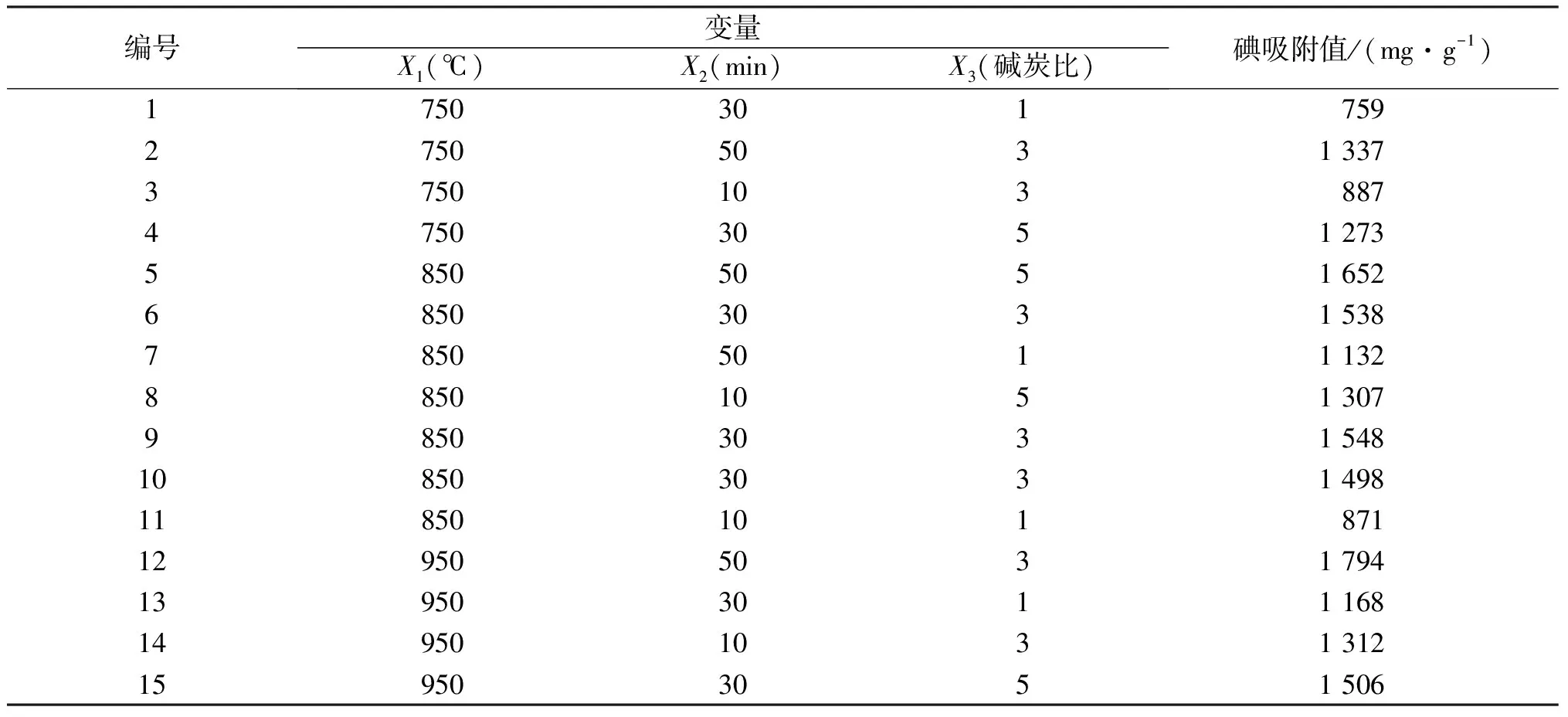

从单因素实验数据可知活化温度、活化时间、碱炭比对巨菌草基活性炭的碘吸附值影响较大.因此在单因素试验分析基础上进行响应面优化分析,以碘吸附值(Y)为响应值,活化时间(X1)、活化温度(X2)、碱炭比(X3)进行3因素3水平的Box-Behnkon实验方案设计,结果如表1所示.

表1 响应面实验设计及结果分析

对单因素条件活化温度、活化时间、碱炭比进行了回归拟合分析,得到响应值与三因子之间的二次回归方程:

表2 响应面方差分析结果

2.2.2 响应面优化分析

响应面分析法模型图由各影响因素模拟形成的三维空间图和二维平面等高线图组成,曲面的坡度越陡以及等高线呈椭圆则说明2个因素交互影响的作用越明显,反之则说明2个因素的交互影响作用不明显[18].

依据回归方程绘制活化温度、活化时间、碱炭比两两交互组合对巨菌草基活性炭的碘吸附值影响的三维曲面及等高线情况如图4、图5、图6所示.

图4 活化时间-活化温度对碘吸附值影响的三维曲面图及等高线图

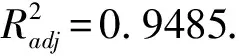

图5 活化温度-碱炭比对碘吸附值影响的三维曲面图及等高线图

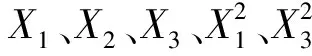

图6 活化时间-碱炭比对碘吸附值影响的三维曲面图及等高线图

由图4可知,随着活化温度的增加,温度对碘吸附值的影响呈现先增加后趋于稳定的趋势,同样,随着活化时间的增加,时间对碘吸附值影响呈现先增加后趋于稳定的趋势.活化温度为830~950 ℃ 区域、活化时间为30~50 min 区域的2个交互区间碘吸附值有较大值.原因在于氢氧化钾制备活性炭,需要在较高温度充足的反应时间才能让活化进行得更加充分.图5表明,随着碱炭比的增加,碘吸附值的呈现先增加后减小的趋势,活化温度为850~950 ℃ 区域、碱炭比为3∶1~5∶1区域的两个交互区间碘吸附值有较大值.图6表明,随着碱炭比和活化时间的增加,碘吸附值呈现先增加后减小的趋势,活化时间为30~50 min 区间、碱炭比为3∶1~5∶1区域的2个交互区间碘吸附值有较大值.

通过应面法优化巨菌草基活性炭的制备条件,得到的最优条件:活化温度 920 ℃,活化时间 50 min,碱炭比4∶1,该条件下碘吸附值的预测值为 1 792 mg/g.为了验证该方法最佳条件下预测值的可靠性,在该条件下进行了活性炭制备及碘吸附值测定,所制备的巨菌草基活性炭的实际碘吸附值为 1 827 mg/g,与预测值 1 792 mg/g 相近,说明该模型拟合度较高,该方法可靠.

2.3 巨菌草基活性炭的表征分析

2.3.1 红外光谱分析(IR)

图7 巨菌草炭化料(a)和巨菌草基活性炭(b)的红外光谱图

2.3.2 扫描电子显微镜(SEM)

巨菌草炭化料于最佳条件下制备的巨菌草基活性炭的扫描电镜图如图8所示.从图中可以看出,巨菌草炭化料 10 000 倍视野下可以清晰的看到炭化料表面相对较光滑,只有极少孔道形成,原因在于巨菌草纤维素含量丰富,在炭化过程中由于有机物挥发及纤维收缩炭化形成部分孔道;巨菌草基活性炭与炭化料在相同的放大倍数视野下相比较,能够清晰的看到孔隙结构,有足够的大孔才能支撑较多的中孔和微孔.说明经过氢氧化钾活化所制备的巨菌草基活性炭在活化过程中形成了发达的孔隙结构,可能具有较大的比表面积.

图8 巨菌草炭化料(a)和巨菌草基活性炭(b)的SEM图

2.3.3 比表面积(BET)

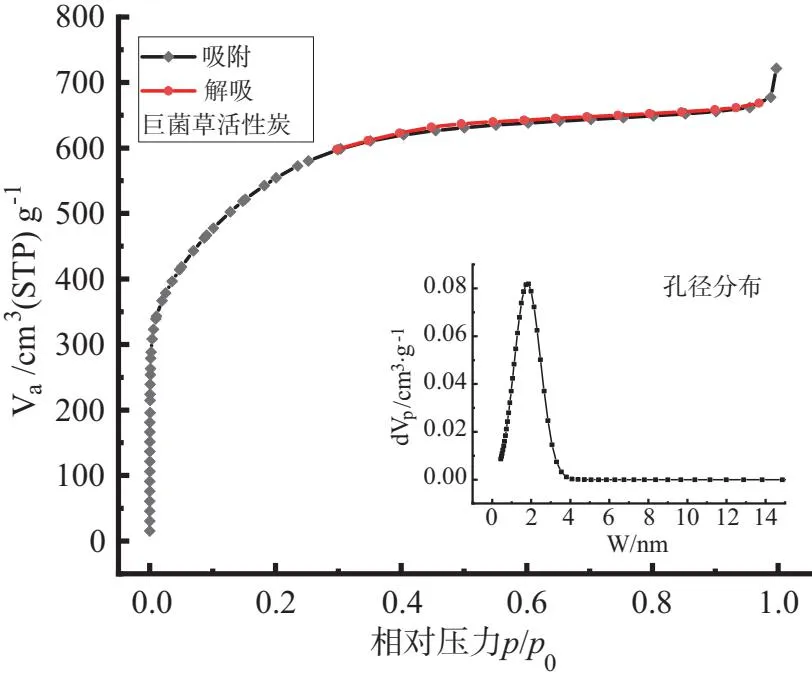

对最优条件下制备的巨菌草基活性炭进行了比表面积和孔径分布测定,测定结果如图9所示.图中的N2吸附-脱附等温曲线符合第I型,等温线在相对较低的压力下N2吸附量急剧上升,当压力达到一定时N2吸附量趋于饱和状态.这种类型的等温吸附情况反映的是微孔结构发达材料的微孔填充现象,曲线的饱和吸附值等于微孔的填充体积.说明所制备的巨菌草基活性炭含有丰富的微孔结构.

图9 巨菌草基活性炭的N2吸附-脱附等温曲线及孔径分布图

从图中孔径分布情况可知,该活性炭的孔径主要以微孔和中孔为主,集中在 2 nm 左右.结合图形计算出巨菌草基活性炭的比表面积为 2 000.9 m2/g,达到了超级活性炭的标准,总孔容为 1.060 cm3/g,平均孔径为 2.118 nm,最佳条件下制备的巨菌草基活性炭微孔发达,与其较高的碘吸附值相吻合.

2.4 机理探讨

在众多化学活化剂中,氢氧化钾的活化性能最为优越,一方面,在预活化过程中,熔融态的氢氧化钾在炭表面润湿性较好,保证了活化剂与炭原料的充分接触,在相对较低的温度(350 ℃ 左右)下,氢氧化钾与碳反应生成大量的K2O,由于K2O不稳定进而生成K2CO3,使得碳被反应消耗,有利于孔隙的形成和发展.随着温度的升高,反应生成的气体(H2O、CO、CO2)从炭内部溢出,起到了开孔作用.另一方面,当活化温度超过氢氧 化钾的沸点(762 ℃)时,形成的高温钾蒸汽在碳层结构中扩散穿行,对碳层进行刻蚀和撑开碳微晶结构芳香层片,使得活性炭具有较发达的孔隙结构[19].

由于活化温度比较高,在反应中产生了金属钾蒸汽,以及碳具有还原性,还发生了下列反应:

3 结语

巨菌草具有生物量大、纤维素含量高、生长周期短等特点,是较好的活性炭原料.采用化学活化方式进行活化,在进行单因素考察的同时用响应面法建立条件优化模型,对主要影响因素进行综合考察.依据响应面优化模型确定了巨菌草基活性炭的最佳制备条件为活化温度 920 ℃、活化时间 50 min、碱炭比4∶1,该条件下制备的巨菌草基活性炭的实际碘吸附值为 1 827 mg/g,与预测值 1 792 mg/g 相近,说明响应面法模型优化分析拟合度较高,方法可靠.通过表征可知巨菌草基活性炭具有发达孔隙结构孔径主要集中在分布在 2 nm 左右,比表面积为 2 000.9 m2/g,总孔容为 1.060 cm3/g,平均孔径为 2.118 nm,达到了超级活性炭的标准,同时表面官能团种类丰富,在高端领域具有一定的应用价值,本研究为巨菌草基高比表面活性炭的制备条件优化提供了参考数据.