一种优化的钢卷内曲面贴标自动化系统设计与实现

2024-02-03邓伍三刘奎龙

邓伍三,刘奎龙

中交疏浚技术装备国家工程研究中心有限公司,上海 200082

0 引言

热卷钢生产线的成品钢卷,经过称重、贴标、打包、吊装等工序后出库销售。出库、运输、交付等过程均需要通过钢卷标签读取和核对产品信息。标签上的信息包括钢卷产品规格、卷号、板坯号、卷重、材质、生产单位、生产日期、执行标准等。因此,标签清晰可读、粘贴牢固且未被磨损是保障产品信息查询核对和追溯的基础。

钢卷贴标现场环境复杂,人工贴标作业重复单调、效率低下、危险性高。为提高作业效率、降低安全风险,加强产线协作能力,需要逐步推进机器人替人工作,提升工厂内部智能化装备水平[1],提升产品的信息塑源能力。而钢卷内曲面自动贴标签系统,经过优化设计,克服了内曲卷翘端的检测、规避等技术难点,在钢卷内径面贴标,系统解决了人工安全隐患、外贴/外喷磨损、标签脱落等问题。

1 传统的钢卷贴标系统

1.1 传统的贴标方式

1)人工贴标。通过人工贴标方式,在称重工序结束后,由值班贴标专职工人输入重量数据,打印标签,到现场对钢卷进行贴标。

2)机器人外表面贴标系统。由贴标机器人、自动控制系统、标签打印机等组成的钢卷外径面贴标自动化系统,贴标或喷码位置在钢卷的外径表面。

1.2 传统贴标方式的缺点

贴标工作环境恶劣,库内二层卷贴不到且不安全,钢卷是24 h连续生产,夜间人工贴标容易发生坠落到步进梁槽的安全生产事故,存在重大安全生产隐患。工人连续工作会出现漏贴、误贴等失误。热卷生产线钢卷余温较高,人工贴标长期受到热辐射,对身体造成损害。

传统机器人外表面贴标系统虽然可减轻计量员及发货员的工作量,但只降低了人工贴标的安全风险,却引入了一个新的问题,即贴标时,粘贴在钢卷内曲面,因传统的机器人贴标时为防止机器人机械手碰损,只可将标签粘贴在外径表面,导致标签在后续工序如打包(捆扎)、吊装入库等环节易损坏,钢卷信息无法跟踪和记录,或者在钢卷运输过程中,外径面浮覆一层灰尘,导致标签粘贴后,被浮尘隔离,吸附性不强,受风吹易脱落,磨损率高且无法避免,导致钢卷的信息核对困难。

2 优化的自动化贴标系统整体设计

优化设计的钢卷机器人内曲面贴标自动化系统,从工序到位检测、钢卷位置检测、双向取标、标签空间坐标计算(前/后双标签)、内曲面翘端检测、翘端判断及规避、贴标抹平压紧等设计,实现了全过程的自动检测、计算、贴标过程。前/双标签是在卷钢经过贴标工序墩位时,工人或机器人将此钢卷的2张信息标签,分别粘贴于钢卷两端的弧面,且标签正面朝向两端,便于扫码和阅读。

2.1 贴标自动化系统布局设计

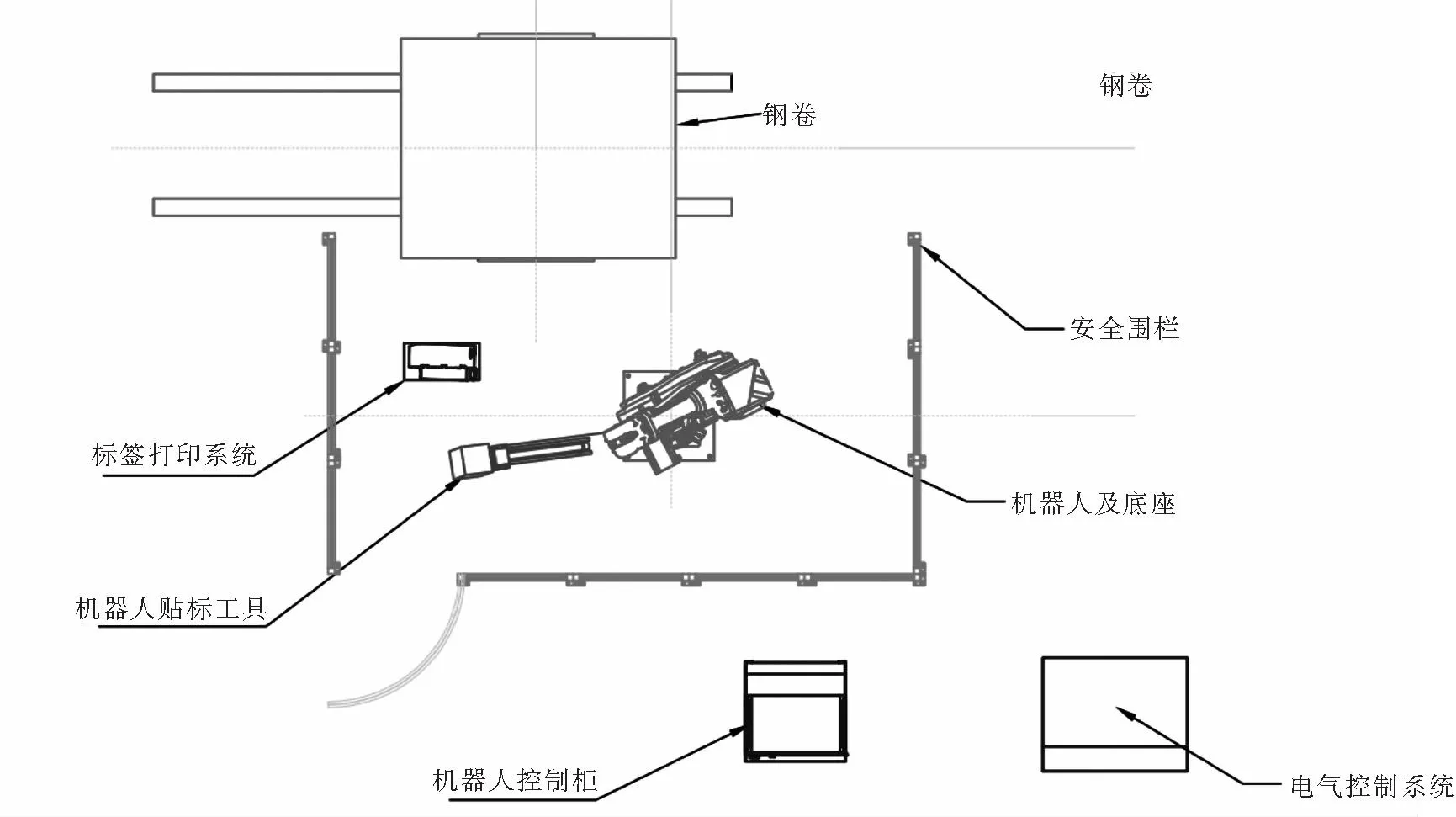

图1为贴标自动化系统布局。

图1 贴标自动化系统布局

2.2 自动贴标流程

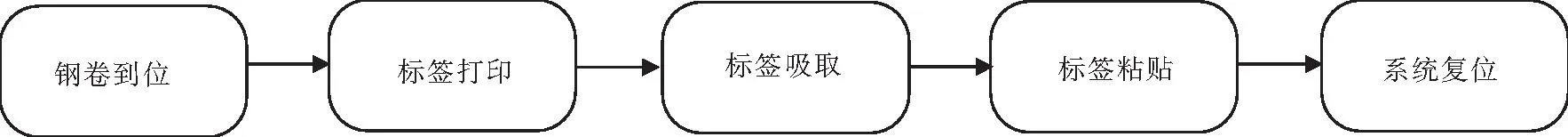

自动贴标机主要利用 PLC控制[2]。钢卷标签数据由上位系统发送到电气控制系统。当步进梁到位,通知标签粘贴电气控制系统,首先开始定位,钢卷到位,识别直径大小及内表面位置,然后由打印机系统打印出标签,机器人带动标签吸取,完成前、后2个标签贴标过程并复位,等待下一个循环。自动贴标过程如图2所示。

图2 自动贴标过程

1)定位。当钢卷到位后,系统自动识别到钢卷的直径大小和内表面位置,为机器人的粘贴标签提供参照坐标系。其中机器人控制柜、电气控制柜均放置于现有操作室内。

2)标签打印粘贴。完成定位后,根据上位机传送来的标签信息由标签打印机打印2张对应相同标签。系统控制机械手,操纵标签吸取头吸取打印完成的标签,然后将标签连续粘贴于钢卷内表面前后对应位置。内曲面贴标剖面如图3所示。

图3 内曲面贴标剖面

3)复位,标签粘贴结束,系统复位,同时将信号反馈给上位系统,等待进入下一个循环。

2.3 功能特点

2.3.1 应用功能

优化的自动化贴标系统的应用功能有:自动寻找被贴标产品位置;任意设置被贴标产品需要贴标的内容;统计标识的被贴标产品数量;实时监控系统的运行情况,准确定位故障报警点;自动打印及粘贴功能;标签余量偏低会预警提示。

2.3.2 优势与特点

优化的自动化贴标系统有以下优势。①可避免人工接触高温卷钢,减少安全隐患点。②在钢卷成卷或输送到位后,机器人系统自动检测判断位置、距离。③机器人主动计算不同钢卷的垂直距离、半径,以确定贴标三维坐标。④翘端指钢卷最内层的起始端头。自动贴标系统通过调用贴标工具头激光测距仪,默认扫描内孔正下方150°~210°范围的内曲面弧面,并计算和判断下方是否存在翘端。若不存在翘端则贴正下方,若存在翘端,则以内孔圆的270°方位作为贴标位置。⑤通过与钢卷内曲面曲率匹配的标贴头,实现柔性按压抹平贴紧,防止脱落。

3 优化的自动化贴标系统功能实现

3.1 系统组成及功能实现过程

优化后的贴标自动化系统由上位机、PLC、机器人、检测传感器、气动控制系统、标签打印系统等组成。上位机负责工序检测、工控过程控制以及循环过程的调配。检测传感器包括:激光测距仪、贴标头气压吸力计、贴标头吹气装置、系统限位开关、系统气压传感器、电气参数检测传感器等。标签打印机、机器人分别与PLC、上位机通信。上位机采集、处理来自PLC的传感器和过程判断数据,根据过程工序,为机器人发出工序指令,机器人根据工序指令,检测正向距离、卷钢高度并自动计算卷孔心三维坐标、检测卷钢中心孔下方120°区间内的卷板末端翘端。机器人在检测、判断后,调取当前卷钢的规格数据,分别计算出卷钢两端的2个标签的贴标三维坐标,并执行贴标指令。

3.2 系统功能实现的步骤

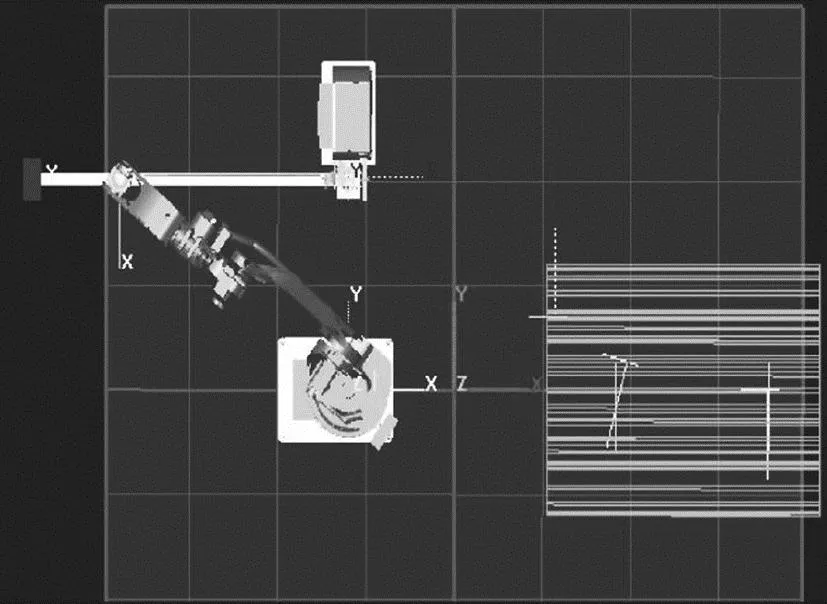

建立贴标机器人系统中工业机器人和标签打印机空间位置优化的数学模型,以工业机器人空间位置和标签打印机空间位置为设计变量,结合机器人的工作空间,以确定工业机器人和标签打印机的空间位置约束条件,将工业机器人的关节转角总行程最小作为目标函数,利用工业机器人逆运动学解析解表达式将取标点和所有贴标点的世界坐标位姿矩阵转化为机器人关节坐标,计算机器人从取标点运动到单个贴标点的各关节转角改变量的绝对值之和为单个贴标点的关节转角行程,对所有贴标点的关节转角行程求和得出工业机器人的关节转角总行程;采用优化算法完成计算,即通过优化算法求解贴标机器人系统工业机器人和标签打印机空间位置优化的数学模型,得知工业机器人完成所有贴标点贴标关节转角总行程最小的工业机器人和标签打印机摆放的最佳空间位置。贴标机各部件间的位置关系十分重要,若摆放位置不合理,会影响工作效率及质量,需要进行空间位置优化[3]。

机器人贴标系统三维定义如下。①x轴向:钢卷内孔中心线,远端方向为正。②y轴向:钢卷半径方向,来料方向为正。③z轴向:垂直于水平面,向上为正。

3.2.1 双向取标或贴标

在机器人钢卷内曲面贴标设计中,为便于出库、运输、入库过程中的扫码读取标签信息,实现较宽钢卷两端距离端面10 cm贴标且标签信息人工从两端阅读是正向,采用五轴机器人及加长机器臂的设计,通过正向、反向分别取标签,来解决同一方向机器臂扭转后机器臂与内曲面臂碰撞的缺陷。图4为x轴负向运动取标,图5为x轴正向运动取标。

图4 x轴负向运动取标

图5 x轴正向运动取标

3.2.2 检测与计算

钢卷到达贴标工位,系统将“步进梁停止”和“贴标启动”信号发送至贴标设备的 PLC,PLC向二级系统请求钢卷信息,收到钢卷信息后打印机打印标签[4]。

在系统激活自动贴标功能且自动贴标工作范围限位锁信号闭环检测到位后,机器人在初始等待位置以固定频率间歇性控制贴标工具头上的激光测距仪,检测贴标工位是否存在待贴标钢卷。

检测过程如下。①在等待点,检测正面是否有待贴钢卷。②检测计算正向钢卷端面的距离,计算出端面x轴向的坐标。③在钢卷中心的xz剖面平面,机器臂使用激光测距仪从钢卷正上方向下检测钢卷的距离,计算出钢卷最上沿的z轴坐标值。④定义各参数:正向距离为L;钢卷上沿顶高度为H;步进梁半弧底高度为h;钢卷孔心圆半径为r;钢卷实体圆半径为R;钢卷宽度为W。⑤各检测数据如下(单位为cm):机器人坐标0点,三维坐标为(0,0,0);机器人等待检测点,三维坐标为(0,r/2+10,h+r/2+5)。

3.2.3 异常检测与规避

机器臂从中心孔坐标伸入,向下连续扫描,检测内孔下方120°区间内弧面的距离,并与生产线钢卷辊轴半径数值比较计算,用于判断下方120°区间内是否存在翘端。

在默认情况下方无翘端时,贴标的y轴坐标值为0,而当检测到下端有翘端时,则贴标y轴坐标值为钢卷辊轴半径值。第一标签的x坐标为正向距离其坐标值延伸10 cm。

3.2.4 坐标计算

1)当内孔下方120°弧面无翘端时,默认贴正下方,其中,x轴为正向距离L+10;y轴为0;z轴为h+(H-h)/2。可得坐标:第一标签三维坐标(L+10,0,(H-h)/2);第二标签三维坐标(L+W-10,0,h+(H-h)/2)。

2)当下方下方120°弧面有翘端时,贴y轴正方向侧面。x轴为正向距离L+10;y轴为r/2;z轴为h+(H-h)/2。可得坐标:第一标签三维坐标(L+10,r/2,h+(H-h)/2);第二标签三维坐标(L+W-10,r/2,h+(H-h)/2)。

3.2.5 贴标与压实

在传统的机器人贴标过程和钢卷生产传送过程中,外径面浮覆一层灰尘,导致标签粘贴后,被浮尘隔离,吸附性不强,受风吹易脱落。贴标头优化系统设计解决了标签浮贴于钢卷面的问题。

优化设计了粘贴头设计曲面与钢卷辊轴弧面同曲率,保证在贴标、压实过程中标签被均匀的压实、贴紧,同时使用真空吸取、吹气贴标设计,解决了吸附性异常和脱落问题。如图6所示,盖板和曲面贴标头组成具有密闭空间的贴标头,在密闭空间内可根据控制系统贴标时序,在气动阀的控制下形成真空,在曲面贴标头的孔上产生吸力吸附吸取标签,或产生正向气压压力吹落标签。

图6 弧形贴标头

4 应用效果

4.1 优化设计解决的问题

优化设计的机器人钢卷内曲面贴标自动化系统,相对于人工贴标而言解决了人工贴标漏贴、误贴的问题;规避了人工贴标过程发生磕碰、坠落、热辐射、烫伤等安全事故的可能性,消除了隐患,提升了贴标效率。

优化设计的机器人钢卷内曲面贴标自动化系统,相对于机器人外径面贴标而言解决了外径面标签磨损、外径面标签因浮尘粘贴不牢易脱落、外径面贴标标签在出库时覆压于接地面而无法扫描出库的问题。

4.2 应用效果

钢卷机器人自动贴标系统集成了机器人运动控制、激光检测与边界计算、标签剥/取组合控制及上位机监控等功能,应用网络通信技术将机器人系统、PLC控制系统、上位机监控系统与工厂生产数据管理系统融合,使数据获取、检测计算、监控执行的时序控制形成完整的闭环过程,是钢铁行业第1个集内孔曲面坐标计算、翘端检测自动规避、双端对称贴标功能的应用系统。系统高度集成化、自动化、模块化功能设计,使操作人员在监控室可通过上位机进行实时监测和控制实现完整的贴标作业过程。

本系统在生产线上的成功应用,也相应地激活了钢厂各类生产线上其他工序对机器人替代应用需求,业主提出了机器人喷码、机器人打包等关联的需求。系统的高度可靠和模块化功能设计,可进一步拓展、推广应用至各类适应的作业节点,具有更为广阔的市场和产业化前景。

优化设计的机器人钢卷内曲面贴标自动化系统,在某钢铁厂热卷一车间实际应用,其各项参数,均满足要求。贴标检测效率高、贴标位置准确、贴标粘实度高。

5 结束语

钢厂钢卷成型后,温度高,环境恶劣,且钢卷库内二层卷贴不到且不利安全,人工贴标工作量大且易出现工作差错,传统的外径面贴标易磨损、脱落、压覆,存在较多的缺陷。

优化设计的钢卷内曲面机器人贴标自动化系统,用于钢卷内表面前后位置标签粘贴,有效减轻了计量员及发货员的工作量,提高钢卷出库效率;有效解决了传统外径贴标的关键缺陷,提升了卷钢生产线的自动化程度,增强了贴标系统的应用可靠性。实现了工业机器人自动贴标技术在型钢生产线的应用[5]。该系统的应用满足了产线工艺要求,提升了生产效率,提高了产品标识的准确性和可追溯性,贴标准确率和喷码准确率均达到了99%,实现了危险岗位无人作业,作业周期缩短了25%,同时,实现了产品标识的统一规范性,提升了企业产品形象。