电子导向胶轮电车的车体侧翻安全研究

2024-02-03张华海罗静伟

张华海,罗静伟

1.重载快捷大功率电力机车全国重点实验室,湖南 株洲 412001 2.湖南师范大学,湖南 长沙 410000

0 引言

为了缓解日益加大的城市公共交通压力,电子导向胶轮电车[1]应运而生,这是一种通过主动安全控制、车载信号控制、机器视觉控制等方法,对车辆行驶过程进行电子约束的全电力驱动、沿虚拟轨道运行的胶轮式多编组低地板车。该车型采用胶轮,适应复杂城市路面,与其他车辆共享路权,无需铺设昂贵的轨道,具有低地板的明显优势,并且可以多编组运行,增加了城市公共交通中等运量的选择。

作为一种新的交通车辆,其安全性备受关注。但是对该车型的结构安全性评价方法及指标尚无明确规定,暂未形成规范或标准。目前常以客户需求和运营工况作为车辆安全性校核的依据。国内相关研究集中在过曲线能力分析[2]、铰接装置安全性[3]、端部耐撞性[4]等方面,对于主承载结构,例如车体的安全性方面的研究相对较少。考虑到电车在城市道路的运营工况,其与其他车辆共享路权,并且受到道路水平面的影响,存在电车侧翻的风险,可能引起严重的人员伤亡,因此有必要进行车体结构侧翻安全分析。

本文参照国家标准GB 17578—2013《客车上部结构强度要求及试验方法》[5]进行侧翻安全研究,以某胶轮电车项目为例,介绍了侧翻的研究方法,完善了电子导向胶轮电车的安全性研究,为相关车型的侧翻安全研究提供思路,并验证了某胶轮电车的结构满足侧翻标准,可以有效保护人员安全。

1 标准引入

电子导向胶轮电车是T/CAMET 00001—2020《城市轨道交通分类》[1]中的一类车型,但是相关标准仅涉及端部防撞、正面碰撞等安全性要求,缺少侧翻的研究内容。该电车是路面运行的胶轮车,运行环境与客车相同,可以参照国家标准GB 17578—2013《客车上部结构强度要求及试验方法》进行侧翻安全研究。

该标准规定了车辆的上部结构应具有足够的强度,以确保在整车侧翻中和侧翻后的生存空间没有受到侵入。具体的侧翻方法如图1所示,整车位于翻转平台上,悬架锁止,翻转平台逐渐倾斜到整车不平衡的位置。车辆发生侧翻,撞击在混凝土平面上,评估生存空间是否被侵入。

图1 客车侧翻试验示意图

翻转平台距离地面的高度为(800±20) mm,且旋转轴高度不得大于在车辆侧翻时与旋转轴最近车轮的轮辋的高度的2/3,车轮挡块的厚度为20 mm、高度100 mm、长度最小为500 mm。翻转平台以不大于5(°)/s的角速度翻转,直至整车到达不稳定的位置进行侧翻。

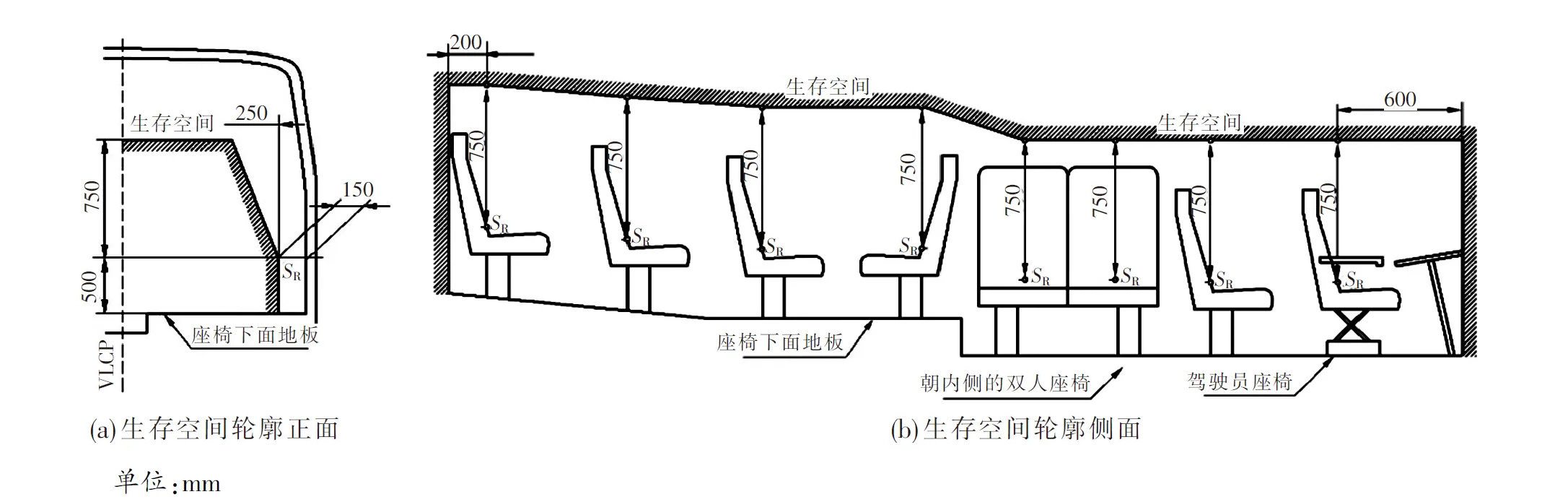

生存空间的定义:车辆生存空间的外轮廓通过在车厢内建立一个垂直横截面进行确定,将此垂直横截面移动穿过整个车长,如图2所示。座椅参考点SR点位于外侧每个朝前或朝后的座椅靠背前表面,距乘客脚下地板500 mm(不考虑发动机舱等引起的地板高度局部变化),距侧围内表面150 mm。对于侧向座椅,这些尺寸在座椅中心平面测量。

图2 生存空间示意图

2 仿真过程

本文以某胶轮电车为例,应用前处理软件HyperMesh和有限元分析软件LS-DYNA进行联合仿真,模拟车辆侧翻过程,验证该电车的安全性。因电车的上部空间主要承载部件是车体铝合金结构,内装对结构承载的作用较小,为简化模型,仅对金属承载结构进行建模。

2.1 有限元模型

该电车采用4节编组,前后2节车体相同,简化后的有限元模型如图3所示,并在模型中实现了生存空间的可视化。模型中2D单元数为1 140万,节点数为395万,整备质量约23 948 kg,质心高度距离地面1 539.5 mm。

图3 车体有限元模型

2.2 临界侧翻角的确定

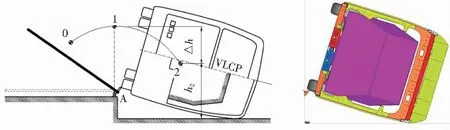

临界侧翻角是指车辆停放在一定角度的坡道上保持平稳而不发生侧翻的最大坡道角。该电车结构左右对称,任选一侧进行侧翻试验。整车放置于可倾斜的侧翻平台上,将悬架锁止,再慢慢地倾斜到一个不稳定的平衡位置。忽略悬架及轮胎的弹性变形,当整车质心超过平台旋转轴所在的竖直截面时(见图4),平台旋转过的角度即为临界侧翻角,该电车的临界侧翻角为38.77°。

图4 失稳位置

2.3 车辆质心垂直位移的确定

电车在初始碰撞地面时的位置关系如图5所示,在该过程中,质心的跌落高度为:

图5 触地位置

Δh=h1-h2=1 064.2 mm

式中:h1表示在失稳位置,电车质心至地面的高度;h2表示在电车与地面初始碰撞时刻,电车质心至地面的高度;Δh表示电车从失稳至碰撞初始时刻质心的高度差。

2.4 初始碰撞位置的动能及角速度计算

在从电车失稳至与地面初始碰撞的过程中,电车仅由重力做功,电车与地面初始碰撞时刻的动能由势能转换所得。根据能量守恒定理,临界侧翻时刻动能加上重力势能等于接触地面时刻动能加上重力势能,即:

式中:转动惯量J为130 538 kg/m2,质量m为23 948 kg,Δh为1 064.2 mm,ω1为0.078 rad/s。

由上式计算可得,电车与地面初始碰撞时刻的角速度ω2为1.96 rad/s,初始动能EK为250 kJ。

2.5 初始角速度

标准规定,仿真计算可从失稳位置开始进行模拟,也可以从与地面碰撞的初始位置开始仿真。在本次仿真计算中,电车从与地面的初始碰撞时刻开始模拟。整车部件设置初始角速度ω2为1.96 rad/s。

2.6 仿真参数的定义

车体的主承载结构之间采用自接触,摩擦系数取0.15。

车体与地面之间采用的接触类型选择为Rigid Wall,摩擦系数取0.7。采用保守的地面摩擦系数,旨在保证车辆可与地面发生充分地碰撞接触而并非滑动摩擦。

3 计算结果

将模型导入软件,进行计算并查看结果。首先需要检查能量曲线,验证侧翻碰撞过程中是否存在失真的情况,当能量、变形符合物理规律时,可以认为结果有效;然后验证电车的生存空间是否被侵入。

3.1 能量曲线

能量曲线图如图6所示。车体侧翻碰撞过程,动能逐渐减少,内能增大,重心不断下降,总能量随重力做功而有所增加,能量变化满足能量守恒且沙漏能和界面滑移能较小,满足非物理能量成分在任何时刻不超过总能量5%的要求。理论计算的初始动能为250 kJ,仿真时的初始动能为248.6 kJ,满足差异小于5%的要求。

图6 能量曲线图

3.2 变形情况

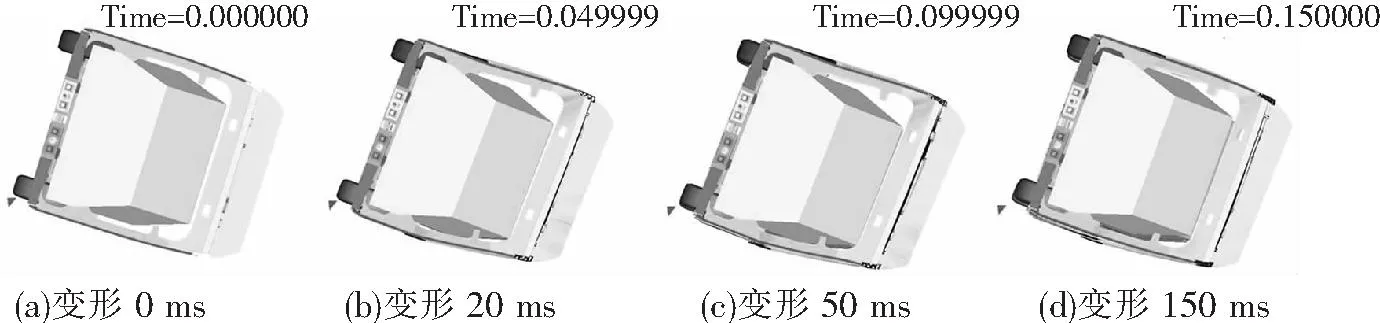

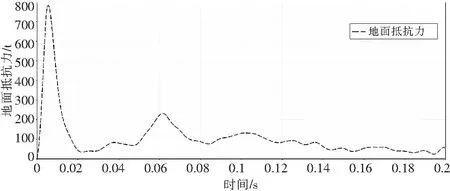

电车侧翻有限元仿真计算时间取200 ms,结合侧翻过程图(见图7)和地面抵抗力曲线(见图8),侧翻过程如下。

图7 侧翻过程图

图8 地面抵抗力曲线

0~20 ms,侧围上顶棚横梁与地面接触,地面抵抗力逐渐增加,抵抗力达到最大780 t。

20~50 ms,车体结构出现反弹,地面抵抗力逐渐减小。

50~65 ms,车体结构与地面再次发生碰撞,地面抵抗力逐渐增加。

65~150 ms,车体结构与地面发生明显滑移,抵抗力减小后维持在一定的水平。

之后,车身结构再次出现反弹,地面抵抗力逐渐减小。

3.3 生存空间评估

在电车侧翻过程中,顶部最先与地面发生接触,随着时间的增加,电车车身侧围立柱逐渐发生变形,在这个过程中,主要考察侧围立柱的变形是否侵入生存空间,由于电车车身侧围各部位立柱的变形量不同,因而分别考察各位置的侧围立柱从计算开始时到计算结束过程中与生存空间的最小距离。

生存空间顶点水平投影到侧围立柱表面得到投影点,测量2个投影点距离为d。按照标准要求整车侧翻试验过程中和侧翻后,生存空间之外的车辆其他部件,不得侵入生存空间,即d必须大于0 mm。

从侧围所有立柱(立柱按照顺序依次编号A~K,见图9)上分别选取测量点,测量侧围立柱的变形是否侵入生存空间,其结果如表1和图10所示(生存空间到每个立柱的投影距离为d),侧翻过程中,侧围结构未侵入生存空间,还有较大的余量,最小余量为175 mm。说明电车的上部空间强度足够,侧翻时不会侵入生存空间,可以有效地保护人员,满足车辆侧翻要求。

表1 侧围立柱到生存空间的距离 单位:mm

图9 测量点示意图

图10 侧围立柱到生存空间的距离

4 结束语

本文介绍了电子导向胶轮电车的特点和优势,并提出其运行工况下的侧翻风险。通过引入客车相关的国家标准GB 17578—2013,完善该车型的安全性研究。本文通过对某胶轮电车的仿真分析,可知车体侧翻过程中结构未侵入生存空间,还有较大的余量,车体结构强度满足侧翻标准要求,验证了该电车的安全性。