基于纯液压的传动系统的混凝土搅拌车的研究及应用

2024-02-01朱超

朱超

(中铁大桥局第九工程有限公司,广东 中山 528400)

1 混凝土搅拌运输车结构特点

传统混凝土搅拌运输车结构主要包括专用底盘、搅拌筒、动力传动系统、供水系统、进出料口、前后台、副车架、搅拌筒支撑托轮、扶梯等部件。由于它是为了储存混凝土,在防止混凝土凝固,离析方面具有举足轻重的作用。它由拌筒体、托轮等组成。动力传动系统主要是实现取力以及驱动搅拌筒转动,实现对其稳定性和功能控制。

2 搅拌筒的设计与计算

2.1 搅拌系统的结构与工作原理

搅拌筒外形截面呈不对称双锥形,连接底盘被固定在底盘上,围绕中轴线,搅拌筒旋转。搅拌筒顶部敞开,在筒中心填入材料,在锥形筒内填料和卸料,筒内叶片转动装卸材料。在搅拌筒前段焊接了搅拌转盘,它通过螺栓和减速器上的法兰盘伸张压缩扭矩,同时,固定搅拌筒起到支撑作用。搅拌筒的顶端安装了固定环形通道,通道内的中轴线与通道垂直,把小拖轮安装在搅拌筒支架上,把自由滚轮安装在环形轨道上,搅拌筒的上部分由此得以支撑,托轮与法兰盘和托轮构建了三点支撑结构。

2.2 搅拌运输车系统的计算

(1)搅拌筒的几何容积。根据国家要求,搅拌车运输车应该设计成梨形,有效容量与几何容量呈正比,搅拌填充率要满足以下条件:。

式中,V为公称搅动量;Vj为搅拌筒集合容积。

(2)搅拌筒体积尺寸。由于搅拌筒外形不规律,对其外形构造进行分解,对搅拌筒的划分,通常分为三个部分,上端细长外形为圆台,圆柱中间和下端部分,搅拌筒中间半径大,两端最大半径挤压收缩为固定半径,上下两端圆半径大致相同。搅拌筒的装载容量受到其倾斜角度、搅拌筒的横截面直径、搅拌筒长度和筒口直径等多重要素的影响,倾斜角度小、横截面面积增大、筒长度变长、筒口直径变大,这些都会增加搅拌筒的装载容积,这些因素中,横截面面积好搅拌筒的长度直接关系到搅拌筒的体积大小,为此,研究从倾斜角度、横截面面积、筒口直径和搅拌筒长度等多个条件要素进行分析。

①倾斜角度。在设计搅拌机时,倾角是一个需要考虑的因素,它决定着如何选择以后的参数,搅拌筒倾斜角度扩大,运输车装载量增加,提高了搅拌质量,但是,装卸材料的能力也会受到影响,搅拌筒的平衡承载荷力以及变速器的承载荷重都受到了极大的影响,也会增加搅拌车的高度,使其违反交通法规,导致车辆行使受到影响。因此,混凝土搅拌系统运输车的倾斜角度联系相当密切,并影响着材料的装卸。

②搅拌筒横截面直径增大。中间部分搅拌筒直径增加,圆台下部长度短,与大圆直径相比,搅拌筒的上端小圆直径变小,这样的构造可能使搅拌筒重心偏移,能够确保搅拌筒重心趋于合理,防止搅拌运输系统受到重力限制影响装载能力。横截面直径增大时,必须确保混凝土搅拌运输车的装载效率,稳定搅拌筒的重心,保证搅拌筒重心设计合理。

③筒长度。搅拌筒长度与混凝土装载量有关,筒越长装载量越大,但是,搅拌筒的长度不能随心所欲地进行设计,会受到其他因素的限制,建筑行业运输车限定标准规定了运输车的高度不能超过3.8m,由于受汽车行业底盘的限制,在设计长度时,要参考搅拌器的其他参数,进行全面的计算。

④筒口直径。搅拌筒直径影响着混凝土的装载,筒口直径大相应装载效率会提高,装卸料也与搅拌筒卸料搅拌有关。而且应当考虑混凝土搅拌与土泵间的工作效率是否相符合。搅拌筒的筒口直径越大,装卸料的进出口就会更方便,作业时的效率可以极大地提升。

⑤搅拌筒容积与满载时重心计算。需要结合搅拌器截面的几何分析来计算其有效体积,如图1所示。

简化研究搅拌筒横截面,具体可见图1所示,并且标注顶点字母,计算其参数时区分简单,搅拌筒轮廓为ABCDEFGH外形。在搅拌筒图形中心原点设定坐标,AH线段中心,Y轴朝下,X轴走向为左。其中Y1(x)、Y2(x)、Y3(x)Y4(x)是函数直接表达式,表达式代表的是圆台侧面母线,中间圆柱侧母线、左侧母线及混凝土表面投影,设计考虑参数Y2,由此上述方程表达式为:

设定误差值ε进行循环计算:

式中,(x)-每段微分弓形玄长;(x)-每段微分弓形截面积。

3 搅拌装置液压传输系统设计计算

3.1 初始化设置系统压力

在功率不变的情况下,随着系统压强的降低,相应的设备体积会变大;随着液压的增高,设备结构就会变得越来越完整,减轻液压元件,使结构越来越紧凑,同时,系统造价也会变低,对液压系统的寿命起到一定的保护作用。然而,如果系统的工作压力太高,就会受限于元件的强度、密封性能、体积效率、制造精度、辅助零件的材料,以及系统的可靠性和寿命。液压传输系统受到材料、元件和辅料材质、容积和效率的影响,液压系统使用寿命受到限制。

3.2 确定搅拌筒功率

由于搅拌桶中的混凝土流动情况比较复杂,对其模拟比较困难,对搅拌筒系统内部运行缺乏完整的分析与计算标准。带动搅拌筒旋转的驱动功率一般经验公式:

式中,N为搅拌筒旋转驱动功率,kW;n为搅拌筒转速,r/min;M为搅拌筒驱动扭矩,Nm。

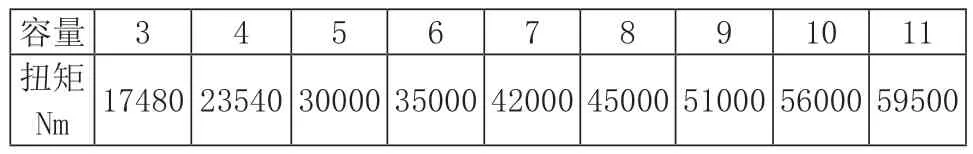

搅拌筒有效容量与传动力矩的关系如表1。

表1 搅拌筒有效容量与传动力矩的关系

搅拌筒满载搅拌时,搅拌筒的最大转动速度为20r/min,搅拌筒满载最大搅拌驱动

功率:

搅拌筒满载搅动时,搅拌筒的转动速度恒定为3r/min,搅拌筒满载恒定搅动驱动功率

4 纯液压传动系统动态仿真应用

4.1 纯液压传动系统的主要参数

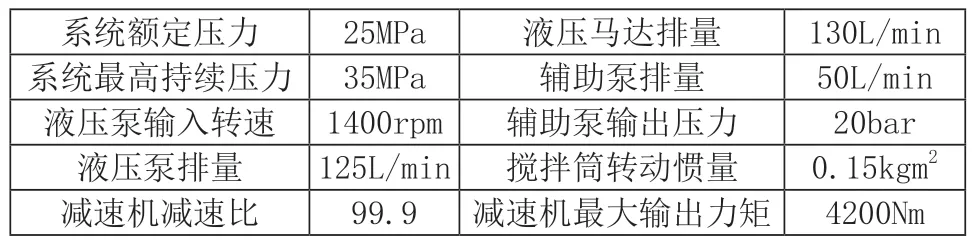

通过查阅和计算得出传动系统各个部分的参数,将它应用到仿真模型中,如表2所示。

表2 液压传动系统主要参数

4.2 液压系统仿真

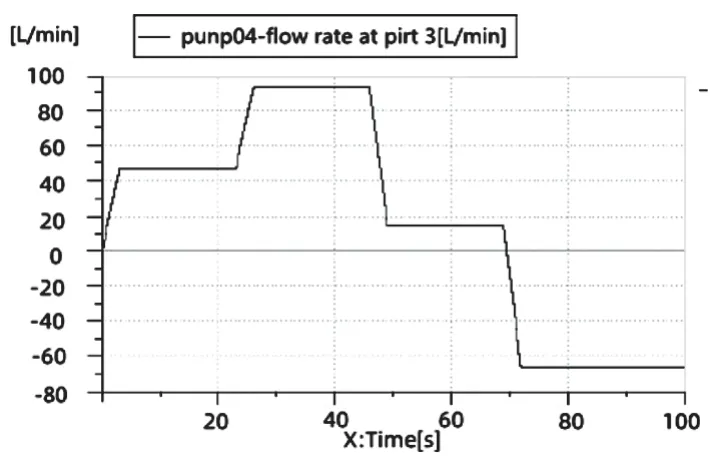

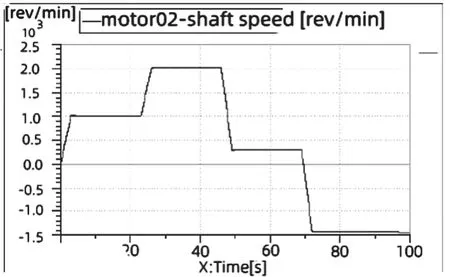

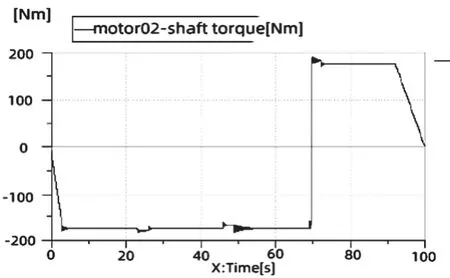

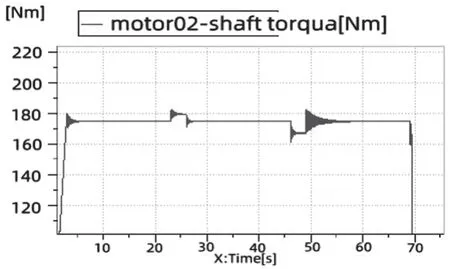

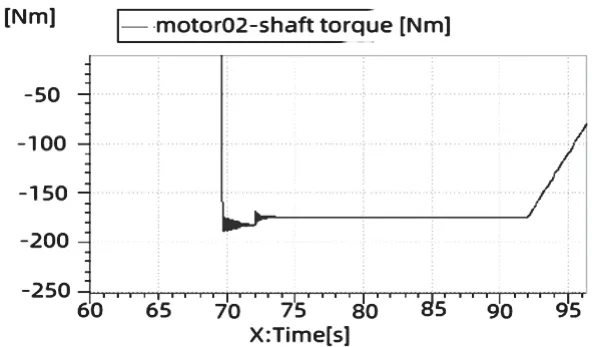

本文研究选择MATLAB软件,建立仿真模型对混凝土搅拌运输车液压传统系统进行仿真,仿真满载情况下的工况分为:搅拌运输车全过程正常工作以及在正常工作时突然发生故障或紧急情况,导致搅拌筒停止和启动。通过建立仿真模型,对搅拌运输车的液压系统的液压马达扭矩转速变化产生影响,随着时间的变化,液压系统马达扭矩和流量产生波动变化。

从图2~6的仿真结果分析得出,混凝土载重量增加,液压系统运动频率增加,搅拌筒负载扭矩也线性增加。在进料时,液压马达平稳运行。液压马达扭矩达到平稳状态之前,马达扭矩频率快速变化,这是因为在输送过程中,油受到了震动,所以,可以通过安全阀来防止。但总的来说,液压系统减少了撞击的时间,冲击摆动频率变化快,之后马达扭矩不再波动,传动系统整体平稳,不会出现超负载现象,基本符合预期。

图2 液压系统流量变化曲线

图3 液压马达转速变化曲线

图4 液压马达扭矩变化曲线

图5 液压马达扭矩局部变化曲线1

图6 液压马达扭矩局部变化曲线2

5 结语

对混凝土搅拌运输车搅拌筒设计研究、容积计算以及纯液压传动系统参数计算,并依据计算数据建立仿真模型,论证了混凝土运输车纯液压传动系统在稳定运输负载、增强运输安全性、减少液压系统冲击等方面的优点,展现了纯液压传动混凝土搅拌运输车的稳定性、结构设计的合理性,为纯液压传统混凝土搅拌车的实际应用和推广起到了促进作用。