水泥企业在线物料平衡管理系统的应用

2024-02-01马纯辉李志丹魏灿张闯赵华

马纯辉,李志丹,魏灿,张闯,赵华

1 前言

水泥企业的物料平衡管理主要是指对企业物料的采购、消耗及库存管理,通过定期盘点物料情况,为企业生产经营管理提供数据支撑,指导企业分析生产状态和经营效益。通过对多家水泥企业深入调研发现,各水泥企业多采用定期人工盘点的传统方式对物料库存进行盘点,不同点是各企业往往根据自身生产经验确定盘点周期和物料密度。对于大堆物料,盘存人员往往使用米尺测量料堆的长、宽、高并记录;对于粉体物料库,多使用测量绳测量上空,反推物料的实际高度并记录。因物料种类和堆放位置不同,企业盘点耗时存在很大差异。

采用定期人工盘点的方法盘点物料,不仅耗费人力,而且盘点周期长,一般为一月一次,滞后性较大,不能及时有效指导生产,甚至会导致亏库问题。

2 在线物料平衡管理系统的功能

我公司设计开发的在线物料平衡管理系统可实现自动盘存物料功能,无需人工盘点,减少了工作量,缩短了盘点周期,数据时效性大幅提高。

2.1 在线物料平衡管理系统总览页面功能

在线物料平衡管理系统总览页面如图1所示。总览页面支持日/月查询,可浏览查阅内容主要包括矿山破碎机每日台时产量、原材料每日进厂、消耗、库存;生料磨生产量、生料每日消耗、库存;熟料生产量、熟料发运量、库存变化等。

图1 在线物料平衡管理系统总览页面

2.2 以正向和反向逻辑推算平衡料耗

在线物料平衡管理系统采集物料进厂历史数据、消耗数据、库存数据、生产数据等,通过滚动方式对各喂料秤的偏差系数进行计算;结合进厂原材料水分、喂料秤计量偏差系数,以正推方式准确计算物料消耗量和生产量;结合水泥工艺技术,推算生料料耗系数,准确计算熟料生产量,以反推方式计算生料消耗量;系统通过正向和反向两种方式推算生料消耗平衡,实现从熟料、生料、原材料生产和消耗的平衡。

2.3 每日在线自动盘存物料并推送盘点报告

在线物料平衡管理系统将物料盘存方式从每月人工盘存转变为每日系统在线自动盘存,时效性大大提高。在线物料平衡数据刷新时效以每日自动计算物料平衡为较佳的盘点周期,既能满足实际生产需要,也能减少系统算力的消耗。根据物料平衡计算结果,系统每日自动输出盘点报告,定时推送包括最大库存、合理库存、当前库存等盘点报告内容,并对库存高低限进行预警,当库存量>90%或<20%时,系统自动报警。盘点报告还包括近期实物煤耗的变化和理论料耗的变化等,系统对工厂能源消耗中的原煤进行了盘点计算,盘点报告真实反馈了每天的实物煤耗数据、近7d 的实物煤耗数据(换堆周期为7d),以及每日窑系统理论料耗,为生产运营提供了数据支撑。2023年4月20 日在线物料平衡管理系统盘点报告如表1所示。

表1 在线物料平衡管理系统盘点报告(2023-04-20)

3 在线物料平衡管理系统在某水泥企业的应用

3.1 基础数据准备

3.1.1 原燃材料最大储量及库仓容量

该水泥厂原燃材料包括石灰石、砂岩、页岩、铁粉、烟煤,原料配料站每台秤仅称重一种物料。原燃材料最大储存量:石灰石58 000t、砂岩10 300t、页岩10 300t、铁粉11 000t、原煤15 000t、库仓容量:均化库17 200t、熟料库100 000t、原煤仓150t。

3.1.2 原材料质量检验分析

原材料质量检验:石灰石每日检测一次,其他原材料每批次检验一次;

生料化学分析:出磨生料和入窑生料每日分析一次;

入磨原煤工业分析:每日一次;

均化库料位:最高52m,385t/m;

生料配料:中子在线分析仪实时配料(秒级)。

3.1.3 人工盘存精度

盘存周期:每月末早晨8:00进行盘存;

盘存精度:各种物料月度盘存精度达5%即可。

3.1.4 采集数据

一卡通数据:采集进厂原材料重量。

DCS 系统数据:采集生料磨生产量、各原材料消耗量、生料库库位、脱硫生料消耗量、入窑生料消耗量、熟料库位、煤磨生产量、原煤仓仓重。

质量检验数据:采集进厂原材料检验数据、入窑生料成分检测数据、煤工业分析数据、中子在线分析仪日平均配料比数据。

录入数据:采集各原材料期初库存、生料期初库存、熟料期初库存。

3.2 逻辑计算

采集DCS 系统数据,正向统计生料日消耗量;定产熟料,除去煤灰掺加量,反向推算生料日消耗量。按该企业长期人工盘存结果可知,日平均消耗生料量约15 000t,系统正向与反向推算生料消耗量差值±150t,可以满足实际生产需要,其计算精度约为1%。反向推算时,通过生料日消耗量,结合均化库料位变化情况,计算生料生产量;通过进厂原材料水分与中子在线分析仪日平均配料比,计算生料综合水分;将干基生料折算湿基生料,反向推算各原材料日消耗量,进而获取每日原材料库存量。

3.2.1 正向逻辑计算

正向生料生产量(湿基)=石灰石(湿基)+砂岩(湿基)+页岩(湿基)+铁粉(湿基);

正向修正生料生产量(湿基)=石灰石(湿基)×称修正系数(湿基)+砂岩(湿基)×称修正系数(湿基)+页岩×称修正系数(湿基)+铁粉(湿基)×称修正系数(湿基);

石灰石(湿基)配比=石灰石(湿基)×称修正系数(湿基)/正向修正DCS 生料生产量(湿基)×100%;

砂岩(湿基)配比=砂岩(湿基)×称修正系数(湿基)/正向修正DCS生料生产量(湿基)×100%;

页岩(湿基)配比=页岩(湿基)×称修正系数(湿基)/正向修正DCS生料生产量(湿基)×100%;

铁粉(湿基)配比=铁粉(湿基)×称修正系数(湿基)/正向修正DCS生料生产量(湿基)×100%;

正向生料生产量(干基)=石灰石(湿基)×(100-水分)/100+砂岩(湿基)×(100-水分)/100+页岩(湿基)×(100-水分)/100+铁粉(湿基)×(100-水分)/100;

生料库存变化量=(24 点料位-0 点料位)×385t/m(该厂经验值);

正向生料消耗量(干基)=正向生料生产量(干基)-生料库存变化量+脱硫消耗量(10t);

水分取最近一堆的原材料平均水分。

3.2.2 反向逻辑计算

通过入窑生料烧失量计算理论料耗。

定产熟料产量=入窑生料/报表料耗。

理论料耗=100/(100-生料烧失量)。

煤灰掺加量(干基)=原煤消耗量(干基)×原煤灰分;

反向推算生料消耗(干基)=(报表熟料产量-煤灰掺加量)×理论料耗;

反推生料生产量(干基)=反向推算生料消耗-生料均化库库位变化(库位实际显示为上空);

反推生料生产量(湿基)=反推生料生产量(干基)×(100+原材料综合水分)/100;

反推石灰石消耗量(湿基)=反推生料生产量(湿基)×石灰石(湿基)配比;

反推砂岩消耗量(湿基)=反推生料生产量(湿基)×砂岩(湿基)配比;

反推页岩消耗量(湿基)=反推生料生产量(湿基)×页岩(湿基)配比;

反推铁粉消耗量(湿基)=反推生料生产量(湿基)×铁粉(湿基)配比。

3.3 应用效果

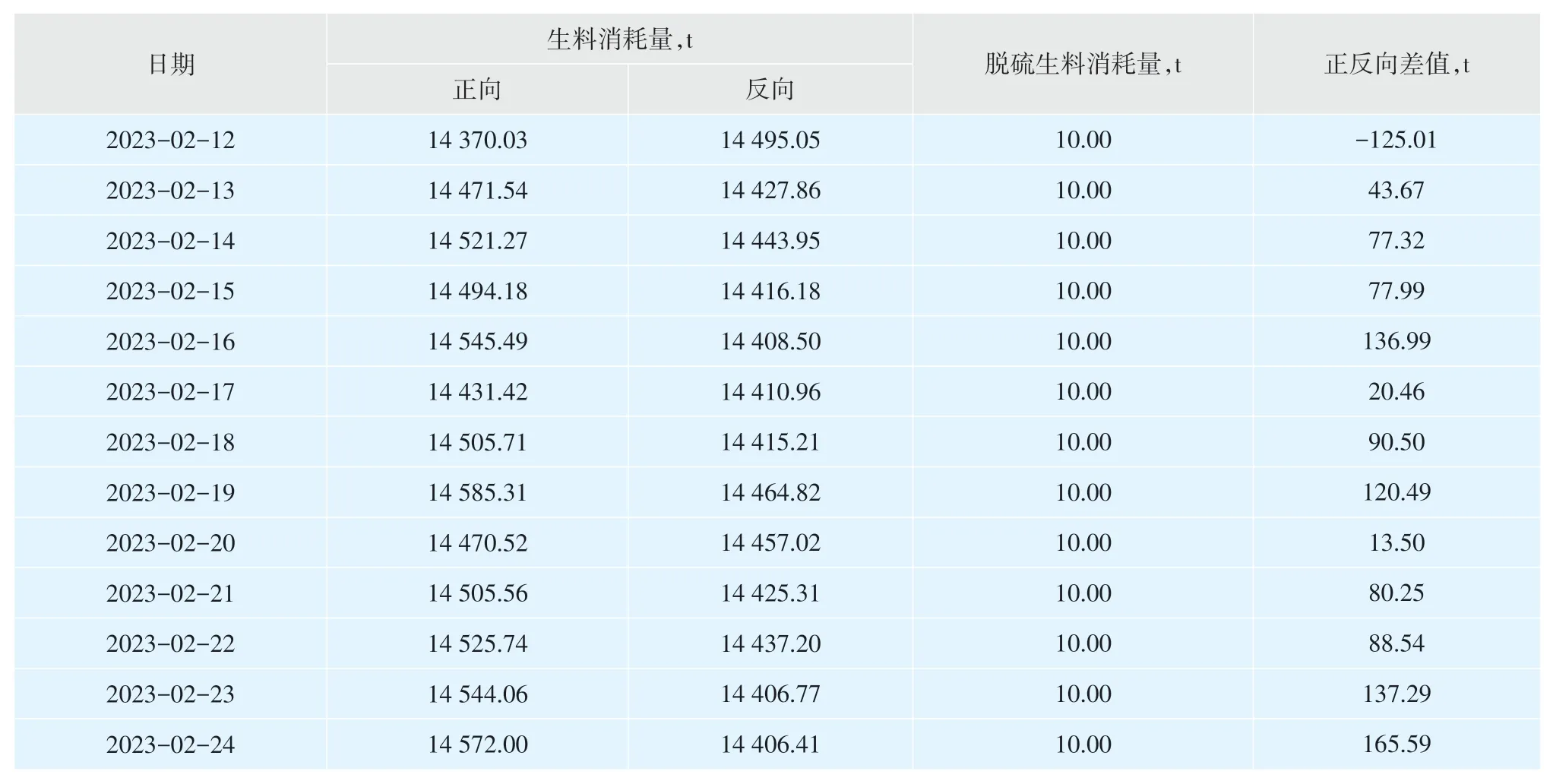

在线物料平衡管理系统2023年2月运行数据见表2,正向反向推算生料消耗量偏差基本<150t,实际运行偏差约1%。2022年11月13日,现场人工盘存与在线物料平衡管理系统盘存情况对比见表3。

表2 在线物料平衡管理系统运行状态(2023年2月)

表3 现场人员盘存与在线物料平衡管理系统盘存情况对比(2022年11月13日)

4 结语

在线物料平衡管理系统基于水泥工艺理论知识建立,结合现场实际管理流程,充分利用信息化、数字化技术,整合多维度数据,实现了业务场景的深化,大幅提高了物料平衡管理的时效性、准确性,减轻了劳动强度。

在线物料平衡管理系统建设的前期调研工作非常重要,调研初期应对企业日常管理流程、核算方式、现场物料种类、堆料大小、原煤换堆时间、人工盘点库存方法等做好记录,以利于后期设计方案的准确性。在线物料平衡管理系统建设完成后,其数据的核对工作尤为重要,直接关系到系统的实际应用效果,需持续跟踪系统运行数据与现场实际数据,并做好对比分析,偏差不宜>3%。

若要进一步深化在线物料平衡管理系统功能,则需与业财一体化系统实现数据交互,以实现更深层次数据的应用价值。