西门子DCS系统在水泥窑脱硫系统中的应用

2024-02-01赵龙

赵龙

1 前言

某水泥公司有两条6 000t/d新型干法水泥熟料生产线,脱硫系统采用石灰石(窑灰)-石膏湿法全烟气脱硫装置(FGD),设置“加热炉+脱硫塔”脱硫形式,利用原有烟囱合建,且不单独设置增压风机。该脱硫系统按照生产线设计煤种100% BMCR(Boiler Maximum Continuous Rating,锅炉最大连续蒸发量)工况下进行烟气脱硫设计,并考虑了极端情况,烟气SO2排放浓度可满足<15mg/Nm3的排放要求。该脱硫系统配套的子系统有烟道系统、吸收塔系统、石膏脱水系统、石灰石(窑灰)浆液制备系统、事故浆液系统、工艺水及废水等排放系统、压缩空气及氧化空气系统等。吸收塔直径φ11m,循环浆液池直径φ12m,高度35.59m。本文主要介绍该脱硫系统DCS 控制系统软硬件构成及各子系统控制策略,脱硫控制系统投运以来,烟气SO2排放稳定,达到了国家A级排放限值标准(<35mg/Nm3)。

2 脱硫控制系统

(1)系统构成

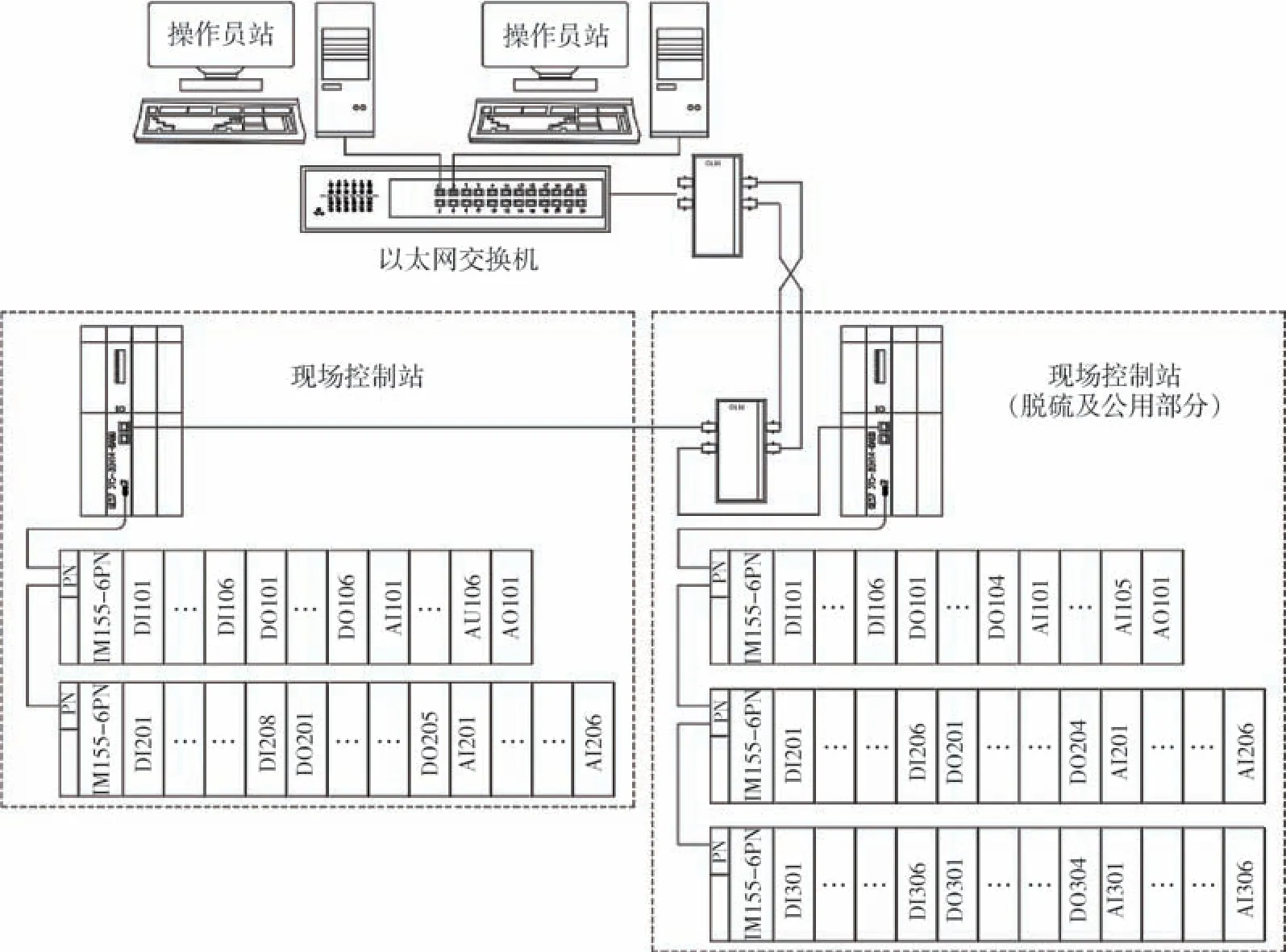

该生产线脱硫控制系统控制范围为2 条水泥生产线的烟气处理,包含“2 炉2 塔”及公用系统。整套脱硫控制系统包含现场控制站、操作员站和通讯网络等。

现场控制站布置在脱硫岛的电气室,与现场设备直接相连,负责各种信号的输入、输出及信号转换;主要用于检测控制设备的启停、运行、故障预警处理和位置定位等开关量信号,检测控制各子系统温度、压力、液位、流量、浓度、阀门开度等模拟量信号;同时,控制电机的顺序启停、正常运行和故障时联锁停机,控制各阀门开度等。

操作员站布置在现有中央控制室,通过人机操作界面,输入控制操作信息及给定值等信号,向操作员提供各种工艺、电气和自动化信息,实现操作员对生产过程的控制。在上位机画面中,可实时显示整个脱硫系统的工艺流程、电机启停状态、电动开关阀开关状态、电动调节阀开度及全部工艺参数。

(2)硬件方案

脱硫控制系统网络拓扑如图1 所示。脱硫控制系统采用西门子S7-300 系列模块化结构硬件,共设置2 个现场控制站,分别负责2 条生产线的烟气脱硫控制,公用部分划归到其中一个现场控制站。CPU 选用315-2PN/DP 处理器,现场设备监控参数通过ET200分布式I/O模块采集和输出,其中,模拟量输入模块选用8 通道的4~20mA 模块;模拟量输出模块选用4 通道的4~20mA 模块;开关量输入和输出模块选用16通道的开关量模块。通信模块选用IM155-6PN 接口模块,CPU 与分布式I/O 模块之间通过PROFINET现场总线完成通信。

图1 脱硫控制系统网络拓扑

脱硫控制系统共设置2 个操作员站,其中1 个操作员站兼作工程师站,工程师站、操作员站和现场控制站之间通过Ethernet TCP/IP 总线相连,通讯速率可达100M,通讯线缆采用屏蔽双绞线和光缆。

3 软件编程及组态

脱硫控制系统PLC 编程软件采用的是西门子STEP7 V5.6 软件,该软件是西门子S7-300 系列PLC的集成开发软件,可满足从PLC软件开发到仿真整个过程的编程需要。PLC 编程采用以梯形图为主的编程语言,直观易懂,编程效率高。

操作员站监控软件使用的是西门子WINCC 7.4 SP1 软件,WINCC 软件为用户提供了很好的操作环境。该脱硫控制系统操作员站利用WINCC自带的图形文件库或自定义添加的图形文件组态工艺流程画面,通过上位监控画面,监控脱硫系统所有设备的运行状态及动态工艺参数,图2为脱硫控制系统运行主画面。

图2 脱硫控制系统运行主画面

在WINCC 画面中,通过对各个设备控件的属性进行编辑,可实现各个设备在不同状态下,有不同颜色或不同文字指示,如设备处于备妥、运行、故障状态或处于组启动开、单机开、现场开等各种模式。另外,每台水泵等设备均设有设备弹出窗口,如图3所示。

图3 设备弹出窗口

设备弹出窗口分为操作区、接口区、参数区和故障区。操作区启动和停止按钮用于设备在单机模式下的开启和停止,当设备处于组启动模式时,启动和停止按钮将变成灰色,无法操作。接口区分为启动联锁、工艺联锁和保护联锁。启动联锁是设置的设备开启前必须满足的条件,如大功率电机的水电阻允许启动信号、大功率风机开启前的进口阀门的关闭信号等均属于启动联锁信号。工艺联锁用于组启动和设备的联锁跳停,一般用来接收下游设备的运行信号。在设备组启动时,先收到下游设备的运行信号,满足条件后操作联锁,再收到组启动信号,该设备组启动;当下游设备跳停后,操作联锁为0,该设备组跳停。不论是单机模式还是组启动模式,联锁跳停均有效。但当设备处于“解锁”状态时,操作联锁的“联锁跳停”功能被屏蔽,即下游设备跳停后,该设备不跳停。保护联锁是对设备组启动时所设置的保护条件,如大功率电机温度高报警等。此条件不满足时,设备不能开启;设备运行后,若此条件丢失,则设备停机。参数区分为设备备妥、运行、驱动,均表示设备实际所处的状态信号。故障区表示引起设备停机的各种故障类型。

对于脱硫控制系统中的电流、温度、压力、流量、液位等模拟量信号,利用WINCC软件的数据归档功能,对生产参数进行归档,再利用自带的趋势窗口控件调用归档数据,查看各工艺参数某个时间段的历史趋势,指导系统控制操作。

4 子系统控制策略

(1)烟道系统

烟道系统设置有2 套烟气排放连续监测(CEMS)设备,其中,位于烟道入口处的监测设备为新增设备;出口处的监测设备利用原有在线监测设备,分别采集烟道入口和出口烟气连续监测数据。烟气中SO2、O2含量及温度等信号均通过硬接点方式接入脱硫控制系统。脱硫控制系统可显示SO2、O2含量及温度检测值,烟气温度的初始报警值设置为180℃,可根据脱硫控制系统运行情况予以调整。脱硫控制系统开启时,需开启烟道系统,打开尾排风机,打开烟道进口、出口阀门,延时关闭旁路阀门,使烟气进入吸收塔。

为控制烟气温度,保证设备及烟道系统的安全稳定运行,设置了3 个烟道事故喷淋冷却水控制阀,喷淋阀开启的数量与烟道进出口烟气的温度联锁。喷淋阀与烟道进出口温度联锁关系见图4。

图4 喷淋阀与烟道进出口温度联锁关系

烟道系统运行时,当烟道进口烟气温度<160℃,且至少有一台循环泵运行,并进行10min延时判断,关闭所有烟道事故喷淋冷却水控制阀。当所有循环泵均未运行时,启动3台烟道事故喷淋冷却水控制阀。

(2)吸收塔系统

吸收塔系统是脱硫控制系统的核心组成部分,主要包含吸收塔浆液池注浆控制、吸收塔搅拌器控制、氧化风机控制、循环泵控制、除雾器控制等。

在吸收塔浆液池注浆前,确认吸收塔排空阀门、石膏排出泵入口阀门以及搅拌器冲洗水阀门均处于关闭状态;确认后,先打开石灰石浆液入吸收塔控制阀,再开启石灰石浆液输送泵,向吸收塔内注浆。注浆过程中需密切关注吸收塔浆液池的液位指示,当浆液池达到合适液位时,启动吸收塔内搅拌器;氧化风机为“一用一备”,当吸收塔浆液池液位>6m 时,开启1 个氧化风机,当氧化风管总压力达不到要求时,开启备用氧化风机;当吸收塔浆液池液位达到7m时,停止注浆。

吸收塔注浆完毕后,开启脱硫系统循环泵,开启前确认入口阀门、出口压力表阀门、冷却水阀门、冲洗水阀门均处于开启状态,至少启动2台浆液循环泵。根据具体工况及脱硫效果,调整启动循环泵的数量,同时监控循环泵的运行压力、电流等。

除雾器的冲洗操作与开启除雾器前后的压差与吸收塔的液位相关联。当压差高于报警值时,需启动除雾器冲洗;当吸收塔液位<6.3m 时,可通过缩短冲洗时间间隔和延长冲洗时间增大冲洗量。除雾器冲洗操作方式以自动为主,手动为辅。当脱硫塔系统未运行时,除雾器的冲洗程序可以在“手动”的方式下进行,由操作员在上位机界面选择,此时各个除雾器的冲洗阀门均可以单独控制开启和关闭。当除雾器满足投运条件后,可执行顺序控制冲洗程序,通过分层、分区域,设定不同的冲洗时间来完成冲洗工作,在保证冲洗效果的同时,尽可能控制吸收塔内液位不会大幅上涨。在自动冲洗过程中,如果除雾器停运超时并发出警告,控制人员应首选手动冲洗,防止除雾器堵塞,再检查自动冲洗功能,若冲洗后仍不能消除报警,应进一步检查原因,严重时需停运吸收塔系统,进行检修。

(3)石灰石(窑灰)浆液制备系统

石灰石浆液的制备采用厂内窑灰作为原料,通过管道直接输送至石灰石浆液制备罐中混合使用,石灰石浆液制备系统可实现自动制浆。制浆时,首先开启石灰石浆液制备罐的进水电动阀,通过工艺水泵向制备罐加水,当加水液位达到0.5m时,启动浆液制备罐搅拌器;当加水液位达到既定值后,关闭进水阀,停止进水,延时120s 后,开启螺旋称重给料机及石灰石粉仓下卸料阀门,开始制浆。当石灰石粉量达到既定值后,停止添加窑灰,螺旋称重给料机停机,待石灰石浆液混合均匀,完全制备完成后,启动浆液转存泵转存浆液。

(4)石膏脱水系统

石膏脱水系统的运行取决于石膏浆液浓度的控制,当石膏浆液密度未达到设定值时,石膏脱水系统处于热态备用状态,当石膏浆液密度达到设定值并满足启动条件后,石膏脱水系统进入运行状态。石膏浆液排出泵和搅拌器均受液位控制系统控制。

当石膏浆液固体悬浮物密度>1 120kg/m3时,确认压缩空气正常、石膏浆液管路电动蝶阀处于打开状态、石膏浆液回流管路电动蝶阀处于关闭状态,石膏旋流器水冲洗电动阀处于关闭状态后,石膏浆液进入石膏旋流器,石膏脱水系统进入运行状态。石膏脱水系统控制流程如图5所示。

图5 石膏脱水系统控制流程

(5)事故浆液系统

当脱硫系统检修或长期停运时,可通过石膏浆液排出泵将吸收塔内浆液全部注入事故浆液池,排出吸收塔内浆液。当吸收塔内浆液液位下降到石膏浆液排出泵入口管路以下时,停用石膏浆液排出泵和吸收塔搅拌器,通过吸收塔排空阀将残液通过排水沟排入集水坑。当集水坑达到一定液位时,启动集水坑搅拌器,同时开启集水坑泵,将吸收塔的残液沿着集水坑至事故浆液池的管路注入事故浆液池。在吸收塔浆液排入事故浆液池的过程中,密切关注事故浆液池液位,达到搅拌器启动值后,通过人工或顺序控制程序自动启动事故浆液池搅拌器。

脱硫系统检修完毕后,打开事故浆液返回泵出口母管控制阀门,导通事故浆液池至吸收塔的浆液输送管路,启动事故浆液返回泵,将事故浆液池中的浆液重新注入吸收塔,根据事故浆液池和吸收塔的液位情况,控制浆液返回泵及吸收塔系统的运行。

在脱硫系统运行过程中,吸收塔内浆液的pH值是影响脱硫效率和石膏品质的关键参数之一,当吸收塔内浆液的pH值在4~6时,CaCO3溶解速率呈线性增加,pH 值为6 时的CaCO3溶解速率是pH 值为4 时的5~10 倍。因此,为了提高SO2的俘获率,吸收塔内浆液应尽可能地保持在较高的pH值。然而,高pH值会增加石灰石的消耗量,浆液中的残余石灰石也会增加,影响石膏的品质。因此,将脱硫系统吸收塔浆液的pH 值稳定在合适的值至关重要。为控制吸收塔内浆液的pH 值,我们设置了多重控制回路闭环控制浆液的pH 值,实现了石灰石浆液输入和输出的自动控制,使吸收塔内浆液pH值、石灰石与石膏的比例控制在合理范围内。

5 结语

本文以某水泥公司生产线为例,介绍了西门子DCS 系统在水泥窑脱硫系统中的应用。脱硫系统中各子系统,如工艺水、事故喷淋、除雾器、浆液制备与供给、石膏脱水及事故浆液等,均可根据工艺控制要求,实现全自动控制运行。该生产线脱硫控制系统自投运以来,运行平稳可靠,SO2排放浓度稳定,均值<15mg/Nm3,达到了国家A级排放限值标准。