柑桔采摘机器人末端执行器设计与试验

2024-01-31李亚丽曹中华董继伟杨长辉湛小梅

李亚丽,曹中华,潘 良,董继伟,杨长辉,湛小梅

(1 重庆市农业科学院,重庆,401329;2 重庆理工大学,重庆,401320)

我国柑桔主要种植于长江以南湖北、湖南、四川、重庆、江西等地,2020年我国柑桔栽培面积达353.2万hm2,产量达到5 121.9万t[1],种植面积和产量均跃居世界第一。柑桔生产作业中,采摘是最耗时、最费力、占用劳动力最多的一个环节,也是最难以实现机械化作业的关键环节[2-3]。如何降低柑桔生产成本、提高劳动生产效率、减小人工劳动强度,提高采摘质量,使得实现柑桔采摘自动化和智能化越来越迫切[4-5]。

采摘机器人是将农业机械与电子信息、视觉识别、云计算等技术深度融合,收获蔬菜或水果的一类智能化装备。采摘末端执行器作为采摘机器人的关键部件[6-9],直接影响采摘机器人的采摘能力,其研究尤为重要。Tanigaki等[10]研究的采摘机器人末端执行器,采用夹持方式夹紧果实后,以高压电极烧断果梗。刘继展等[11]研究的番茄采摘机器人末端执行器,采用两指夹持,使用直流伺服电机驱动和锥齿轮连接双向螺杆传动,采用无接触的激光切割。马履中等[12]研究的苹果采摘机器人末端执行器,由气缸驱动实现两指摆动而夹持果实,采用刀片绕果实周向运动实现对果柄切割。柑桔生物学特性与其他果蔬不同,果梗木质化严重[13-15],剪切所需要力矩较大,其他果蔬末端执行器不能直接用于柑桔采摘。由此,笔者设计了一款采摘速度高、控制难度低、与机械臂集成度高的柑桔采摘机器人末端执行器,采用CATIA软件建立末端执行器三维模型,运用UG与ABAQUS软件对末端执行器数字化模型进行仿真分析,并将样机安装于机械臂开展采摘试验,验证其采摘成功率和单果采摘时间,为柑桔实现机械化采摘提供技术支撑。

1 总体结构与工作原理

1.1 总体结构

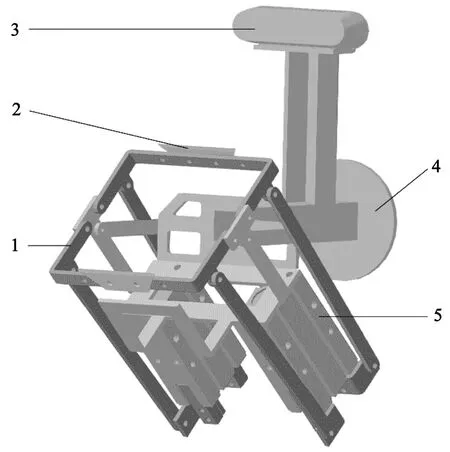

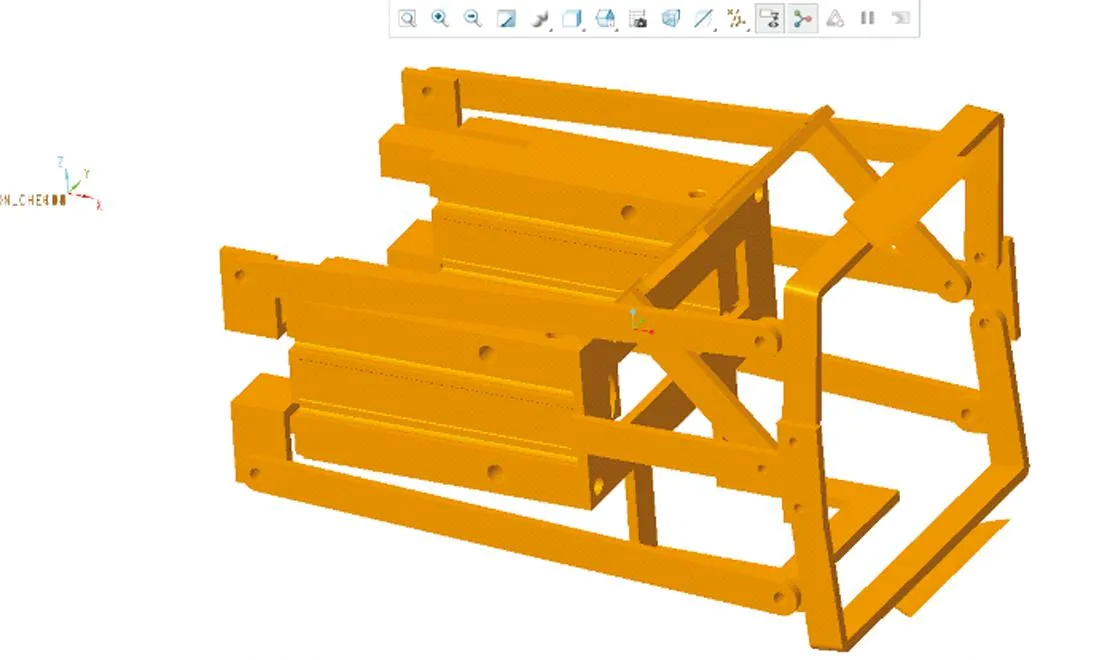

末端执行器主要由抓取机构、剪切机构、连接架及控制系统等组成。其中,连接架与机械臂相连接;抓取机构由上颚、下颚、果斗及手指气缸(型号MHY2-20D)组成;控制系统由视觉识别系统和电磁阀控制组成,如图1所示。

注:1.抓取机构,2.剪切机构,3.视觉识别,4.连接架,5.控制系统。

1.2 工作原理

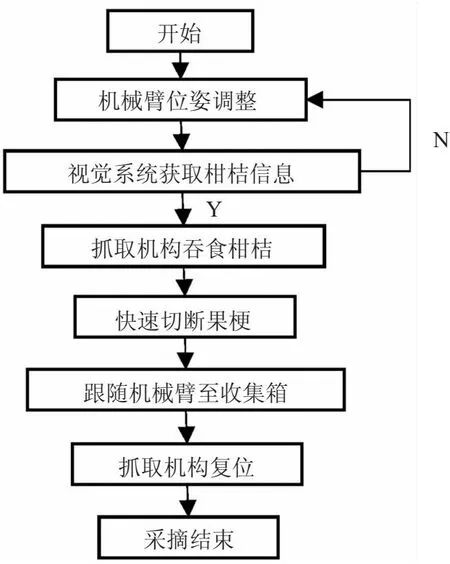

末端执行器采摘柑桔流程如图2所示。采摘柑桔时,柑桔采摘机器人通过视觉识别系统锁定柑桔目标,机械手臂会根据柑桔生长特性调整位姿完成定位。接下来,末端执行器开始工作,空压机气体充入手指气缸,电磁阀高低电位控制手指气缸气路换向。出气时,手指气缸推动上下颚张开抓取(吞食)柑桔,在柑桔完全被抓取后气路换向进气;进气时,手指气缸推动上下颚咬合,通过剪切机构对果梗进行剪切,柑桔与果梗分离后,落入果斗。末端执行器跟随机械臂移至果实收集箱,手指气缸出气复位卸果,完成单果采摘。

图2 末端执行器采摘柑桔流程

2 设计及参数确定

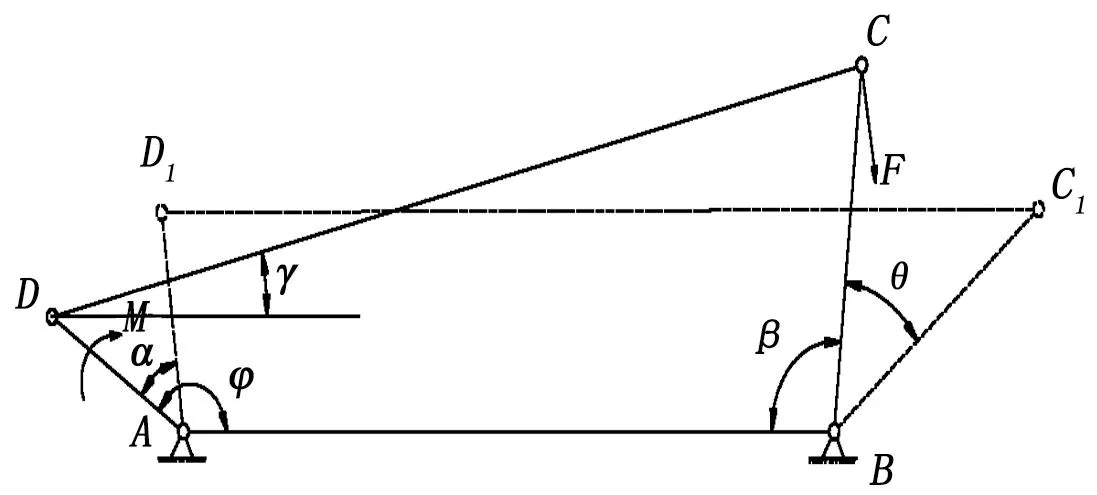

在自然生长情况下,柑桔果柄生长方位杂乱无章,末端执行器采摘机构主要根据果柄处微细结构进行设计和调整。上下颚采用相同且对称的四杆机构,以相同轨迹同时进行往复运动,以咬合的方式来切断果梗。末端执行器几何参数及运动受力分析如图3所示。设定AB=l1,BC=l2,CD=l3,AD=l4,则有以下关系:

(1)

图3 末端执行器几何参数及运动受力分析

式中,α为杆AD变换的瞬时角度,β为杆BC与x轴夹角,γ为杆CD与x轴夹角,θ为杆BC变换的瞬时角度,φ为杆AD与x轴夹角。

由式(1)可得:

(2)

(3)

由式(2)和式(3)可得β值,即可求得C1点的变化规律,且杆AD随时间变化的关系为:

α=ωt+α0

(4)

式中,ω—常数,α0—杆AD初始角度,t—运动时间。

将式(4)代入式(2)中,可以得出杆BC与x轴夹角β随时间的运动关系式,其对时间求导,即为其速度和加速度的变化,由此可得末端执行器采摘柑桔时切断果梗咬合点C1的运动变化规律。

除柚类外,柑桔果实直径一般不大于90 mm。基于紧凑性原则,设计末端执行器上下颚运动半径为45 mm,安装主架高为110 mm。

选SMC型气动手指气缸MHY2-20D为驱动气缸。该气缸外观小巧,夹持力矩大,在0.5 MPa压力情况下夹持力矩达1.10 N·m,适合柑桔这种果柄短、需要力矩大的水果采摘。θ为90°时,手指气缸运动到达极限位置。末端执行器在初始状态与剪切结束两种工况时,各杆件位置关系如图4所示。传动角δ为杆AD和杆CD的夹角,ε为杆BC的角位移。

图4 末端执行器两种姿态分析

当ε=0时,各杆件代数关系为:

(5)

(6)

由式(5)和(6)联立可得,咬合张角扩大为180°时杆件代数关系为:

l2=l4

(7)

当驱动杆角位移为任意角度时,可得:

(8)

(9)

由以上公式可得传动角:

(10)

设计要求增大传动角能够增大剪切力臂,从而增加剪切力矩,以利于果柄切断。为使最小传动角最大化,故对上式求导可得驱动杆角位移为:

(11)

由上式可知,在驱动杆角位移范围内a恒小于零,即:传动角为递减函数。最小传动角出现在ε=π/2时,杆件l1应取最小值。

3 仿真分析

3.1 有限元模型建立

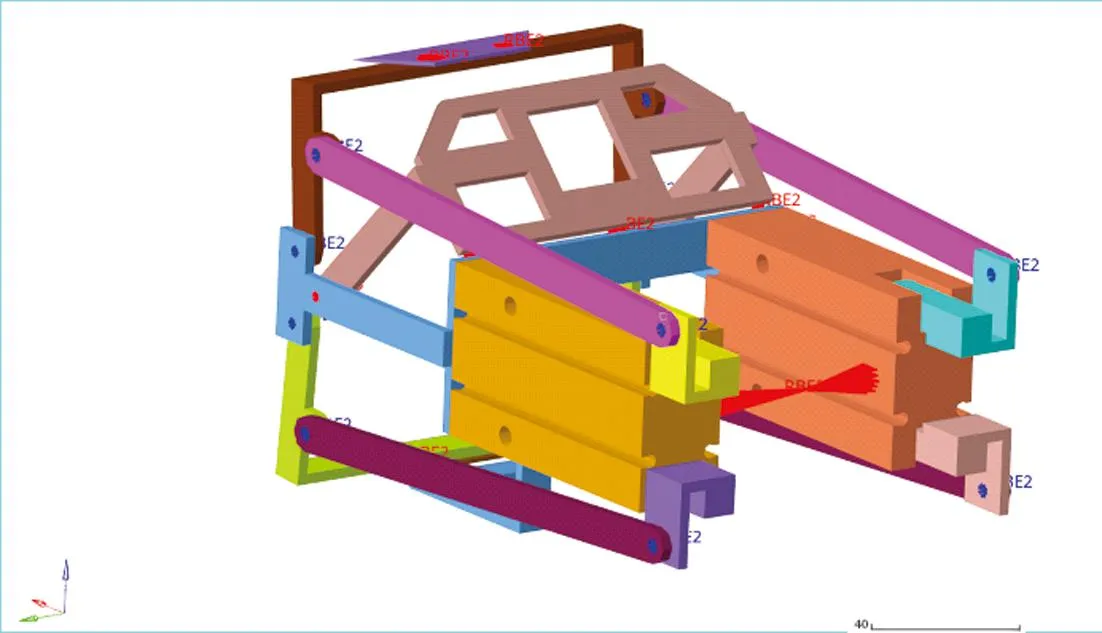

应用CATIA软件设计末端执行器三维建模,利用UG软件对模型进行有限元简化,如图5所示。通过ANSYS软件对抓取状态下的模态分析,采用更接近末端执行器实际工作情况施加约束,以此判断末端执行器刚度变化情况。通过ANSYS软件对剪切机构刀刃静力学仿真,分析末端执行器正常工作状态下的应力分布,根据应力情况优化剪切机构刀刃,以保证剪切果梗具有足够强度。

图5 UG简化模型

在采摘柑桔时,因果柄木质化严重,剪切果梗伴随冲击和振动,可能会出现崩刃、折断及变形,对刀刃材料要求较高。为了提升末端执行器的可靠性,末端执行器材料选用20SiMnMoV合金结构钢。20SiMnMoV合金结构钢属性为弹性模量210 GPa、密度7 850 kg/m3、泊松比0.3、屈服极限1 000 MPa,具有刚性好、耐磨损等优点。ANSYS Workbench软件中的网格划分平台Meshing可以根据不同的物理场提供相对应的网格划分方法[16-17],本设计选用为显式动力学分析提供的Explicit参照类型。网格的疏密程度直接影响计算结果精度,杆件采用六面体网格划分,刀片和气缸采用四面体网格划分,铰链连接处采用RBE2连接,不限制Y方向自由度。两气缸之间刚性连接,末端执行器网格质量检查数量为2 221 268,如图6所示。

图6 末端执行器网格划分

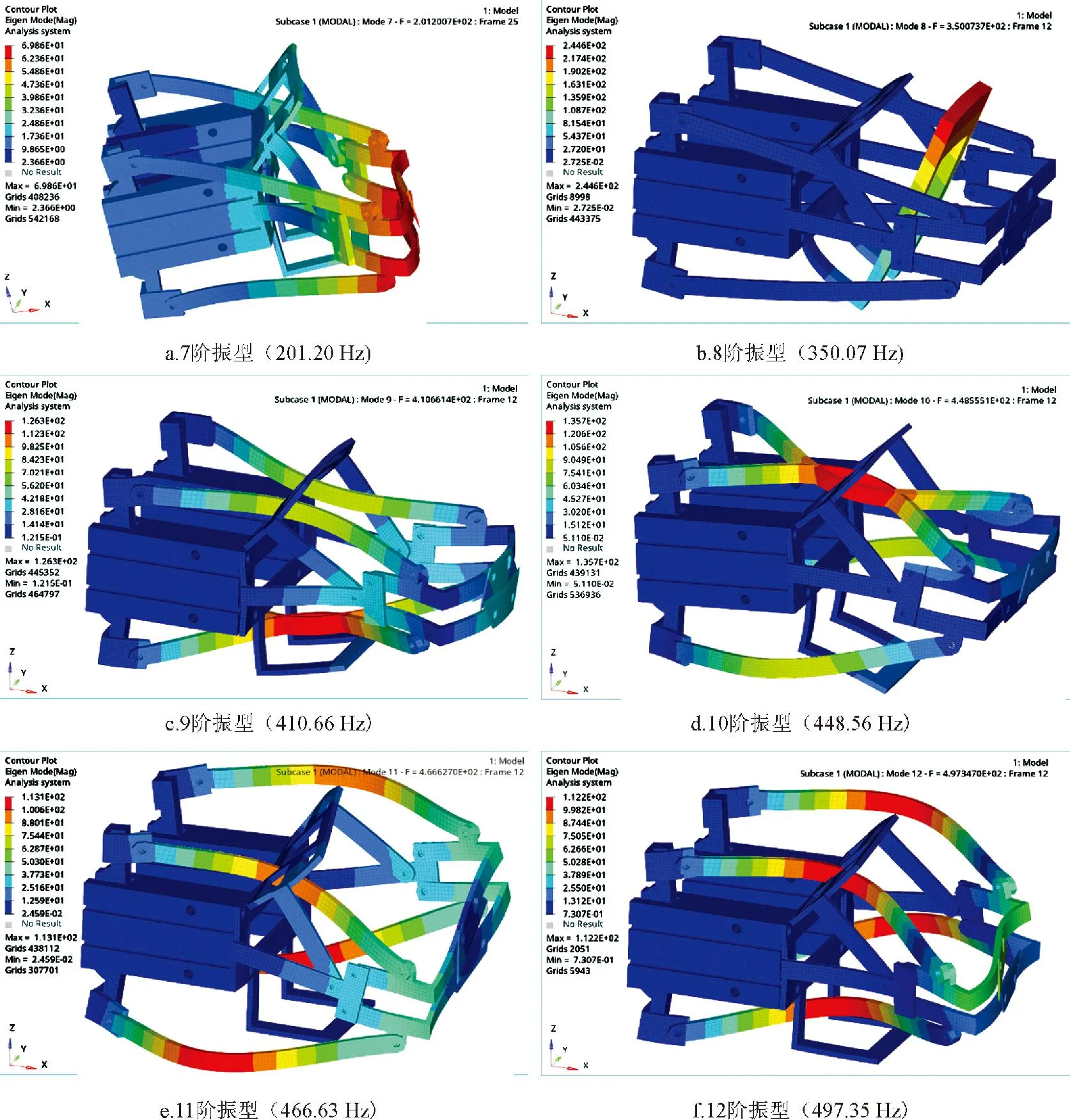

3.2 模态分析

末端执行器采摘柑桔时的动态特性决定了其结构在承受动载荷时的作业性能。为避免共振,通过对末端执行器的模态分析可以得到固有振动特性,其结果主要包括振动频率以及振型云图。由于低阶振动对末端执行器结构的动态特性影响较大,结合末端执行器的结构特征及实际采摘工作状态,本设计选用Block Lanczos递归计算法提取模态参数[18-19]。自由模态下,前6阶频率趋于0,没有参考价值,取7~12阶模态频率进行分析,得出7~12阶的模态频率及振型特征如表1所示,相应的振型云图如图7所示。由表1和图7可看出,末端执行器的变形主要表现为弯曲和扭转,在不同阶数下呈现不同变形,7~12阶频率最大为497.35 Hz,最小为201.20 Hz,频率依次递增,但并没有一定的规律。这体现了模态分析无阻尼振动的随机性。末端执行器的固有频率和外部激励频率满足如下关系时,就不会发生共振。

表1 末端执行器前6阶模态频率和振型

图7 末端执行器抓取状态下振型云图

0.75ω0<ω<1.3ω0

(12)

式中,ω0为固有频率;ω为外部激励频率。

末端执行器作业动力由采摘机器人提供,机械臂转动可以降低高频振动,传递到末端执行器的为0~15 Hz低频随机振动。由表1可知末端执行器固有频率在201.20~497.35 Hz之间,与外部激励频率不在同一范围,在采摘柑桔过程中不会发生共振,其结构设计合理。

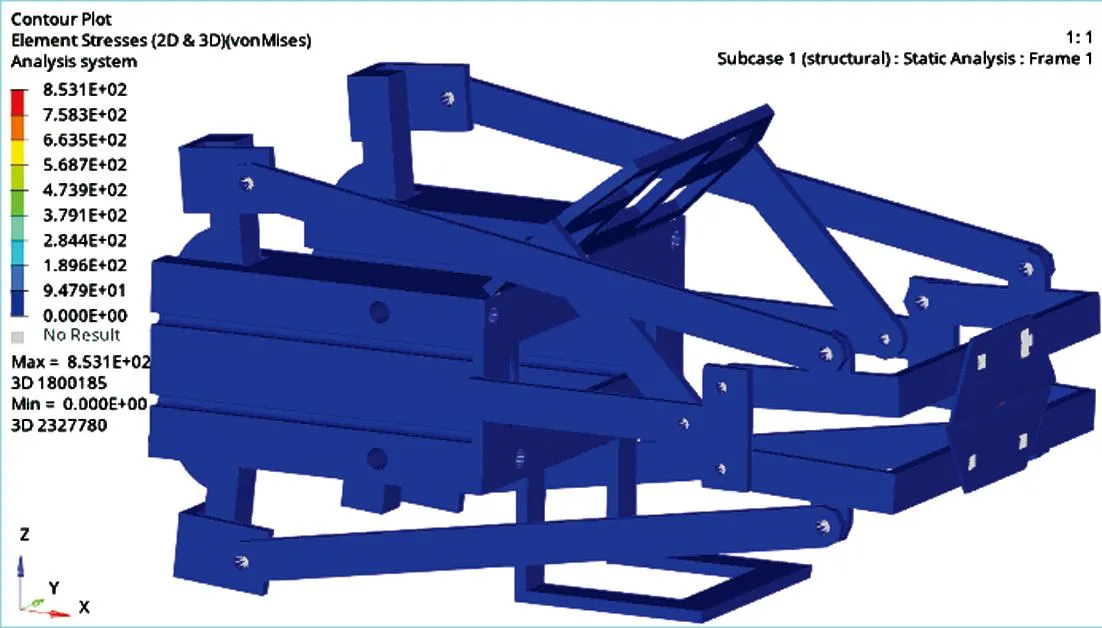

3.3 剪切机构刀刃静力学分析

两个手指气缸螺栓孔施加约束固定整个装配体,根据模型位置坐标,Z轴为刀刃咬合的重力坐标,为了使仿真尽可能接近实况,柑桔果梗直径一般小于4 mm,通过室内试验得出刀刃咬合切断果梗所需的力,切断果梗时最大切割阻力为99.54 N,对刃口切杆部位分别添加两个100 N力,在两个刃口上分别选择20个节点每个节点上施加5 N的力,运行Power Dynamics进行静力学分析[20-21],模拟切杆时的受力情况,如图8所示。

图8 末端执行器刀刃施加载荷

由图9可以看出末端执行器最大变形出现在剪切机构刀刃处,这是由于剪切机构采摘柑桔时刀刃剪切果梗时遇到阻力,最大变形量0.077 mm,几乎无变形,结构设计合理。

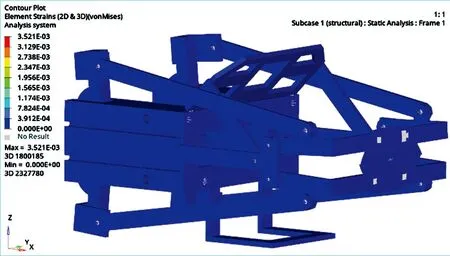

由图10和图11可知应力应变分布一致,都集中在末端执行器剪切机构刀刃处,分析结果正确。由应力云图可知,最大应力为853.1 MPa,小于材料的屈服强度1 000 MPa;由应变云图可知,最大应变为0.035,抵抗变形能力强,结构几乎不变形。末端执行器结构的强度和刚度满足作业要求,由此确定结构设计安全。

图10 末端执行器应力云图

图11 末端执行器应变云图

4 采摘试验

4.1 试验条件

为验证柑桔采摘机器人末端执行器设计的合理性,在重庆市农业高科技园区柑桔种植基地进行采摘试验。柑桔果实生长密度大,果实挨着果实,难以实现机械化作业,因此需要农机农艺融合,在早期通过疏花疏果的方式降低果实重叠率,呈单果状态着生,以便于机械化作业。柑桔品种为奉节脐橙红翠2号,6年树龄,树高为2~3 m,冠幅为2.5~2.8 m,行距为5 m,果实直径70~90 mm。末端执行器采摘试验日期为2022年11月16日,天晴,无风,环境温度13.2 ℃,相对湿度74.7%。以自主研发的柑桔3D视觉采摘机器人为动力,底盘电压为72 V,安有逆变器(72~220 V)为机械臂提供电压,空压机排气量120 L/min,调压阀变量为0~8 kg/cm2(见图12)。

图12 在柑桔园中进行末端执行器采摘试验

4.2 试验方法

末端执行器采摘成功率S是在稳定夹持、果柄剪切、卸果复位的整个过程中成功放入果篮的数量Q1与采摘柑桔数量Q之比。即S=(Q1/Q)×100%。在柑桔园中进行末端执行器采摘成功率和单果采摘时间测试,影响因素较多。如:光线,阴天光照不足,会影响水果采摘机器人的识别系统,给成熟果实的识别和定位带来很大的难度;柑桔生长环境具有变化性、未知性和开放性等特点,采摘姿态不同可影响柑桔进入果斗的情况,从而影响采摘成功率;空压机气压不稳定直接影响气压手指滑动速度,造成上下颚开合不规范,单果采摘时间很难达到预期效果;刀刃角度也对采摘影响很大。经过仔细研究分析,安装于机械臂的末端执行器采摘角度、刀刃角度、空压机气压是影响采摘成功率和单果采摘时间的主要因素,即以采摘角度A、刀刃角度B、空压机气压C为试验因素开展L9(33)正交试验,如表2所示。

4.3 结果与分析

试验结果和极差分析结果如表3所示,得出单果采摘时间和采摘成功率指标的最优方案分别为A3B2C2和A3B2C3,两个方案的差异仅体现为C因素水平不同。对单果采摘时间而言,各因素由主到次排序为A→B→C;对采摘成功率而言,各因素由主到次排序为C→A→B。末端执行器在实际采摘过程中,单果采摘时间越小越好,采摘成功率越大越好,当因素对两者的影响有偏差时,应优先考虑采摘成功率。因此,在两个方案中C因素应选对采摘成功率有利的3水平(6 kPa)。综合分析,得出最优方案为A3B2C3,即采摘角度45°、刀刃角度45°、空压机气压6 kPa。

表3 末端执行器采摘柑桔L9(33)正交试验结果与极差分析

5 结论

笔者选用20SiMnMoV合金结构钢设计制作了一款柑桔采摘末端执行器,主要由抓取机构、剪切机构、连接架及控制系统等部分组成,通过控制系统,抓取机构可以实现柑桔无损抓取,剪切机构可将果梗与柑桔快速分离。末端执行器固有频率在201.20~497.35 Hz之间,与外部激励频率不在同一范围,在采摘柑桔过程中不会发生共振,结构设计合理。末端执行器的应力应变都集中在剪切机构刀刃处,其最大变形量为0.077 mm,最大应力为853.1 MPa,小于材料的屈服强度(1 000 MPa),最大应变为0.035,抵抗变形能力强,结构几乎不变形,强度和刚度满足作业要求,结构设计安全。柑桔果园采摘试验结果表明,在采摘机器人机械臂姿态的采摘角度为45°,切割刀刃角度为45°,空压机气压为6 kPa,采摘成功率最大,单果采摘时间接近最小,符合柑桔采摘机器人末端执行器设计理念。