基于智能制造技术的活塞工艺设计与制造

2024-01-31王高升朱进科向天赏罗靖宏

王高升,朱进科,向天赏,罗靖宏

(湖南工程学院 机械工程学院,湘潭 411104)

随着工业4.0 进程的推进,我国制造业发展战略以智能制造为主导,工业产业正向智能化转型升级[1-2].相较于传统制造过程,智能制造本质上是将零件加工过程进行精简,将大部分加工准备工作通过数据计算进行优化调整.以活塞零件为例,整个加工过程可以分为16 个加工步骤[3],以止口和外圆面为加工基准,将后续的加工步骤逐一分解.通过分析常见并且已经成熟的智能制造生产线,发现可以将活塞零件的加工归类为精度相对较高的薄壁零件加工,其主要特征也汇集在活塞顶部和头部几道环槽.根据以上条件,可以清楚完整地实现智能制造生产线,包含但不限于加工系统、物流系统以及控制系统.

孟凡生等[4]研究了国内外智能制造技术的发展现状,提出了影响传统制造转向智能制造的几大关键因素;王友发等[5]研究了国外制造强国在智能制造目标上的分类占比,指出了智能制造技术未来发展方向;王影等[6]基于近年的市场经济财报数据分析了国内整个智能制造产业发展状况,重点提出了目前仍然存在的六大问题和未来国内对于该产业发展扶持的五点思路;魏文锋[7]通过整合数控机床、PLC 程序控制和计算机辅助工艺过程设计等技术,完善了活塞零件加工的智能制造生产线设计;沈烈初[8]在数控机床与工具的专题采访中以时间线的推移描述了数控机床与智能制造的相互关联.目前,国内对于智能制造技术的发展研究已初具规模[9].本文将以A160 活塞为例,探讨活塞零件智能制造生产线所需的结构.

1 活塞零件简介

活塞零件作为往复式发动机重要的零部件之一,其制造材料为硅铝合金,由顶部、裙部及销座组成,其顶部为ϕ74mm.尺寸参数如图1 所示.

图3 S处椭圆度

图4 T处椭圆度

2 加工工艺性分析

活塞加工时的质量影响因素是多方面的,除了选用的硅铝合金原材料外,夹具设计、机床精度、选用的技工参数以及刀具等都在不同程度上对活塞外形、尺寸精度、特征位置精度和表面实际粗糙度有影响.

2.1 加工过程的热膨胀

活塞头部三道环槽的加工,可使用对应尺寸的切槽刀一次加工完成,槽深约为3.5 mm,由于活塞该部位精度要求较高,槽底及外圆部分圆跳动均小于或等于0.1 mm.活塞铸造材料选择硅铝合金,其热膨胀系数(7~20 ppm/℃)较低,但仍然无法直接忽略活塞零件在冷却后带来的尺寸误差.尤其是在加工持续时间较长的情况下,车床本身因为温度变化而出现的尺寸偏差值更为明显.

式中,ΔV为热膨胀量(mm);ΔT为温度变化量(℃);K为热膨胀系数(ppm/℃);L为膨胀方向初始长度(mm).

参照工件与刀具发生扩散磨损时的数据,代入式(1)可得:

由于实际测量活塞内部每一处的温度难度较大,所以通过热力图分布,将温度关于半径值的函数图像转化至图像编辑器中,可以近似得到其函数曲线,通过粗略估算,在理想状态下,连续加工三道活塞环槽的热膨胀量约为38 μm.同时,在机床长时间加工活塞零件后,其整体形变量约为90 μm.两者的累积误差超过了0.1 mm.

为了尽可能减少温度变化带来的影响,可以将车间温度恒定在20℃左右,避免零件加工过程中温度变化过快的同时保证车床在常温下的偏差值不超过40 μm,不到前者的.当然,也可以通过选择不同品类的切削液和延长整个加工时长来进一步减少热膨胀带来的影响.

2.2 薄壁零件受力易变形

整个活塞零件的裙部以及销座部分壁厚自下而上呈微量变化,最窄部位仅为4 mm,考虑到实际加工过程中其装夹方式唯一且较难采用辅助装夹,所以在加工过程中容易出现零件形变,特别是铸件本身存在内部缺陷的情况.

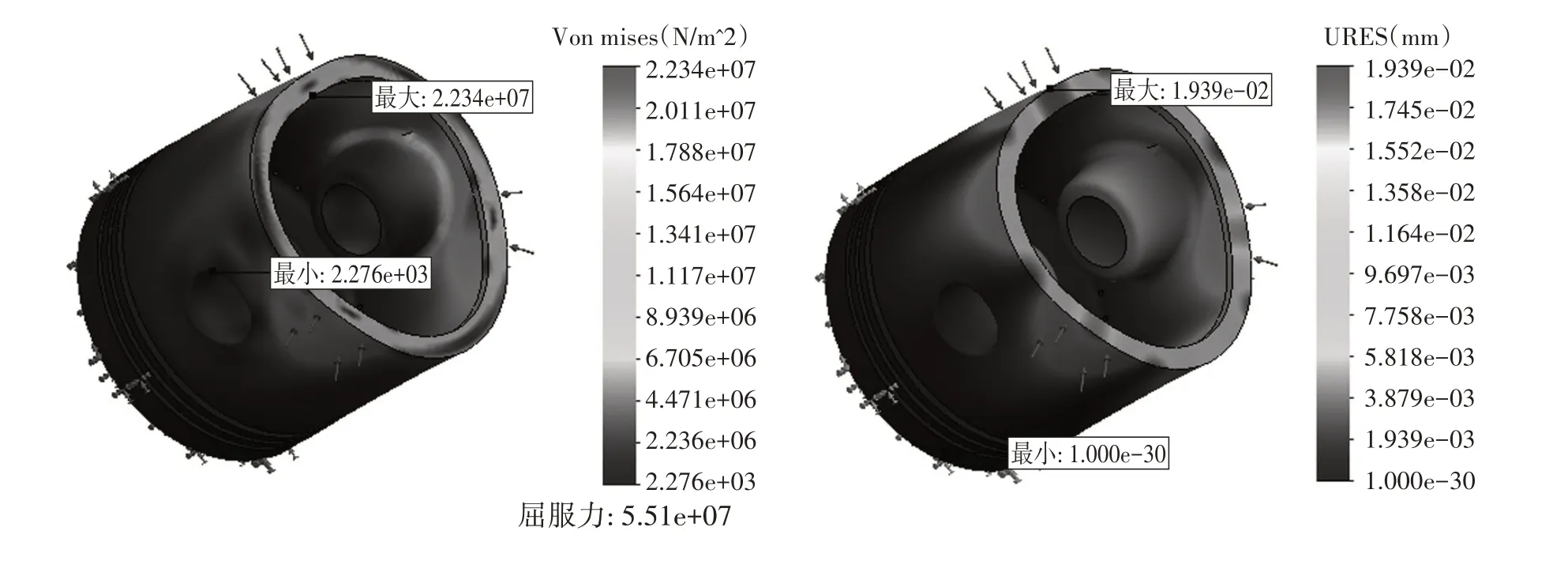

因零件夹紧过程中三爪卡住的部位并不确定,所以,当夹紧点靠近销座时,因结构设计原因会出现一定程度的形变.不考虑夹紧过程中接触面是否完全贴合,可将整个夹紧部位转化为某一段长14 mm的弧面,通过形变和受力分析可得,在活塞底部位置会出现0.026 mm 左右的变形.三爪夹紧时活塞零件分析图如图5 所示.

图5 三爪夹紧时活塞零件分析图

降低三爪卡盘夹紧变形,最直接有效的方法便是增大夹爪与活塞的作用面面积,若将初始夹爪宽度由14 mm 增加至20 mm,则可以将最大形变量降至0.019 mm.加宽夹爪活塞分析图如图6 所示.

图6 加宽夹爪活塞分析图

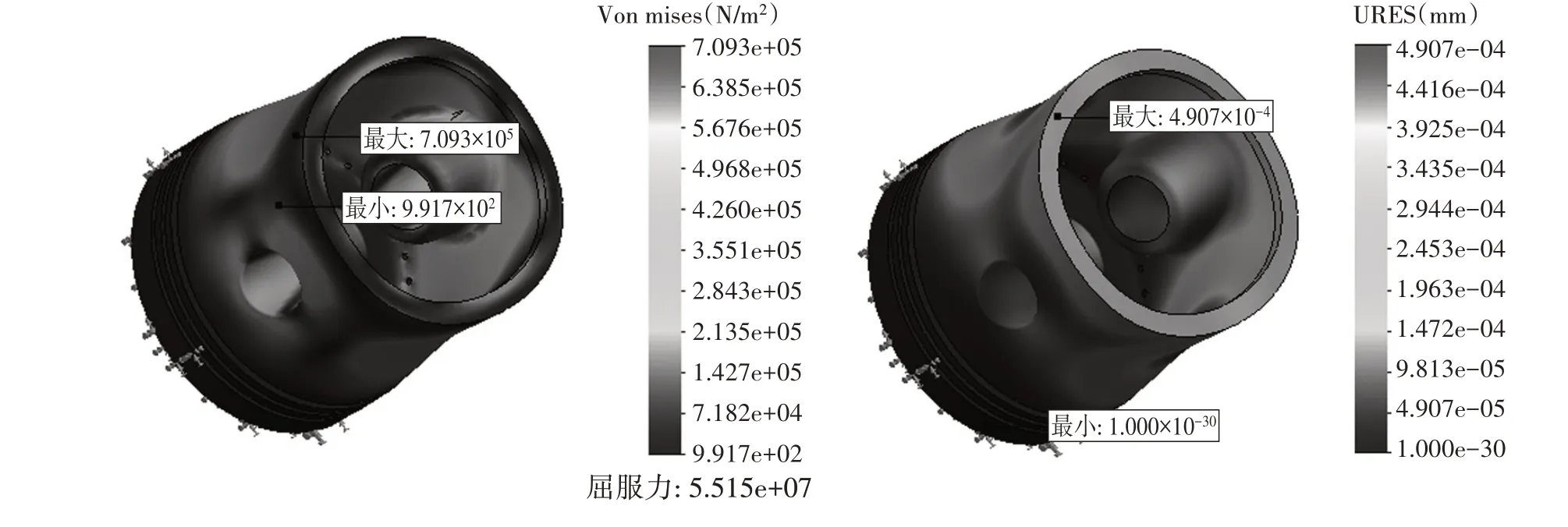

在铣削过程中,两侧V 形块同样作用于活塞裙部或是销座部位,在恒定压力500 N 的情况下,直接选择受力部位为活塞靠近底部0~50 mm 时,会产生一定程度的形变.当夹紧部位选择为0~30 mm时,其最大形变量为4.686×10-4mm,如图7 所示;当其夹紧部位选择为20~50 mm 时,其最大形变量为4.907×10-4mm,如图8 所示.

图7 0~30 mm位置V形块夹紧活塞分析图

图8 20~50 mm位置V形块夹紧活塞分析图

两者比三爪卡盘夹紧时产生的形变量小两个数量级,几乎可以忽略不计.

但是考虑到机械手将活塞放置于支撑板上后,铣床夹具单一方向作用的V 形块夹具因作用力线并不与活塞重心所在位置平齐,所以可能会出现歪倒的情况.为了尽可能减少该类情况发生,所以在得出不同夹紧位置下活塞形变大小相差不大的结论后,可以选择将V 形块夹紧位置提高至50 mm,如图8 所示.

2.3 刀具选择与技工参数

在切削技术的发展历程中,针对活塞铸铁环槽的加工,现阶段一般选用聚晶立方氮化硼刀具.凭借其本身硬度高、耐磨性好等特点,相较于硬质合金刀具,其使用寿命几乎提高了2 倍.在只考虑车刀后刀面磨损和工件表面粗糙度的情况下,聚晶立方氮化硼刀具可以加工超过1 000 只活塞零件,极大程度地减少了中间换刀所耗费的时长.并且其加工的表面粗糙度可达0.4 μm,完全满足加工需求.

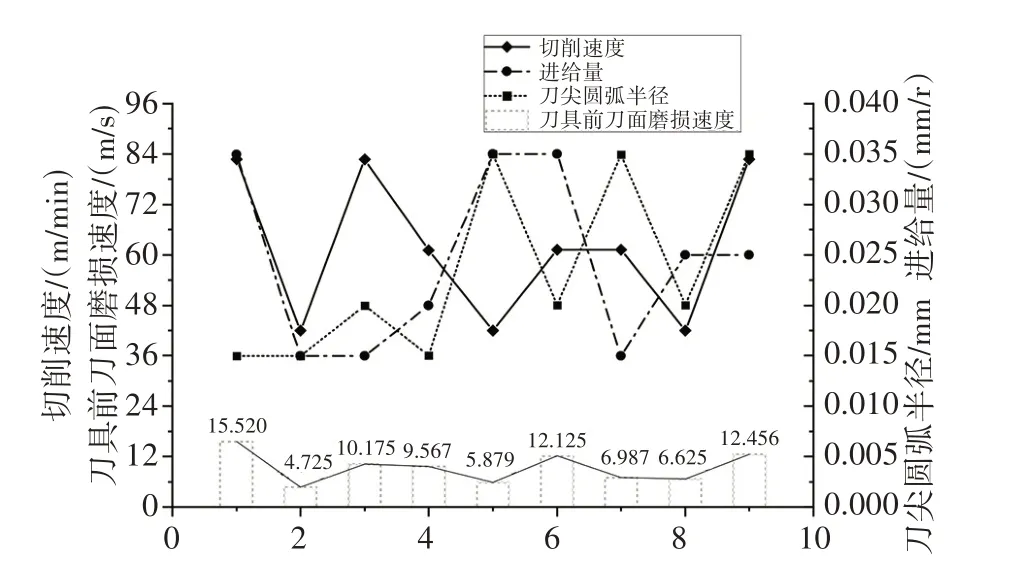

在工艺参数的选择方面,因实际加工过程中可以使用的参数数值并不多,同时已有的既定结论也确定了相当一部分内容,所以此处所列出的(如图9所示)关于不同参数选择下刀具前刀面磨损速度折线表仅作参考.

图9 不同参数下刀具前刀面磨损速度

从图中可以看出,双点划线波动趋势与结果值最为贴近,一定程度上说明并印证了切削速度是与刀具磨损速度呈强正相关的,与进给量也有一定的相关性,而刀尖圆弧半径则几乎与刀具磨损速度无关.

考虑到实际加工过程中需要符合经济效益,实验阶段的部分数据可以适当进行放大处理,通过提高换刀的频次来进一步提升整体的加工效率.这里给出了一些参数的参考数值.

当切削速度较低时,刀具磨损主要为黏结磨损.体积磨损量W可近似表示为

式中,k为磨损系数;N为法向载荷;L为滑动距离;HB为材料的布氏硬度;P0为材料的屈服压力.

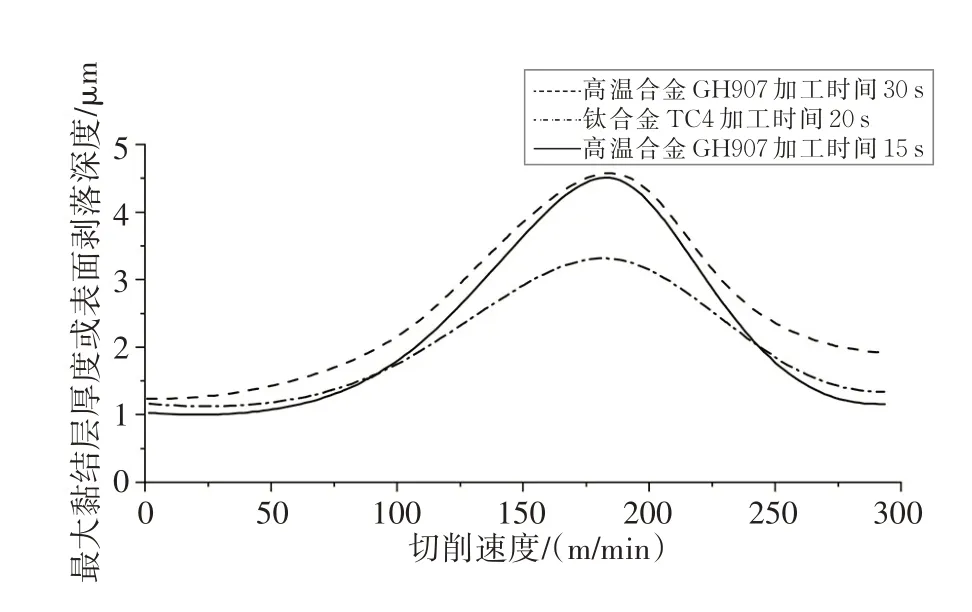

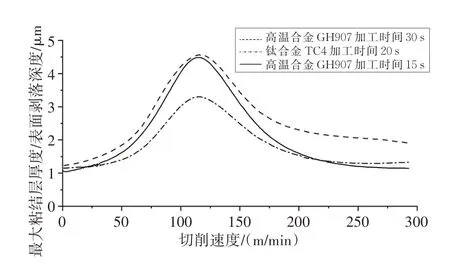

选择给定压力不超过(140~190 HBS)/3,摩擦副表面无污染,未使用润滑剂,可得黏结磨损程度与切削速度之间的关系.从图10 中可以看出,当切削速度为185 m/min 时,黏结磨损程度达到峰值.

图10 不同切削速度下刀具黏结磨损

当保持压力不变,在车削过程中增加使用水基切削液时,可以看到出现黏结磨损的峰值点左移,如图11 所示.

图11 使用切削液后不同切削速度下刀具黏结磨损

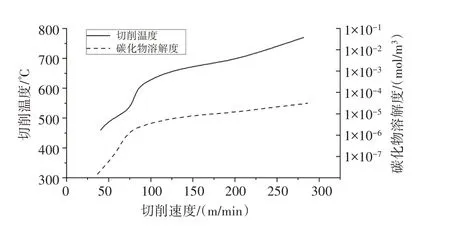

当切削速度高于300 m/min 时,因大量切削热堆积而导致局部温度过高,刀具扩散磨损极其严重,不仅不能提高整体加工效率,反而会因为零件表面质量下降而增加了工件次品率.所以综合考虑机床功率、刀具切削性能等参照值后,可以选用的切削速度在150~200 m/min,如图12 所示.

图12 不同切削速度下加工部位切削温度

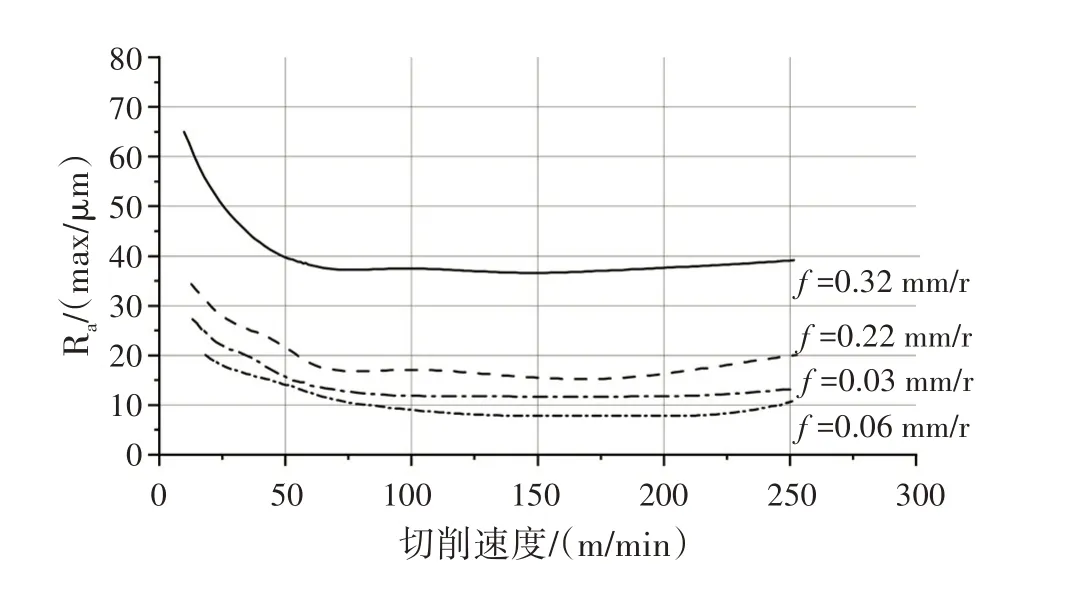

进给量的选择以活塞头部环槽加工为例,为了进一步提升零件加工效率,取较大的进给量无疑是必须的选择,但是从设计角度而言,精度不足的发动机活塞在高温、高压、高腐蚀的恶劣条件下工作极易出现活塞环卡死甚至折断现象,同时欠缺的垂直度、同轴度等形位公差则进一步降低了活塞的密封性能与耐磨性,因此,在条件允许的范围内,应选择较小的进给量优先保证零件表面精度,但是过小的进给量会导致加工过程不稳定,零件加工面轮廓跳动差值增大.综合考虑效率与精度之间的关系,通过分组试切可以近似得到,当进给量取值在0.05~0.06 mm/r范围内时效果最佳,如图13 所示.

图13 进给量与表面粗糙度大致对照表

2.4 切削液的选择

切削液可以有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度,提高加工精度以及刀具耐用度.水基切削液与油基切削液相比,水的导热系数高于油,而在裸加工环境中,加工部位的温度可以达到850℃,为了符合大于或等于150 m/min切削速度的使用条件,避免出现严重的磨损,优先考虑水基切削液,而乳化切削液有着更为优异的润滑性和防锈性,故综合考虑选择水溶性的乳化切削液较为合适.

3 工艺方案及夹具设计

3.1 工艺方案设计

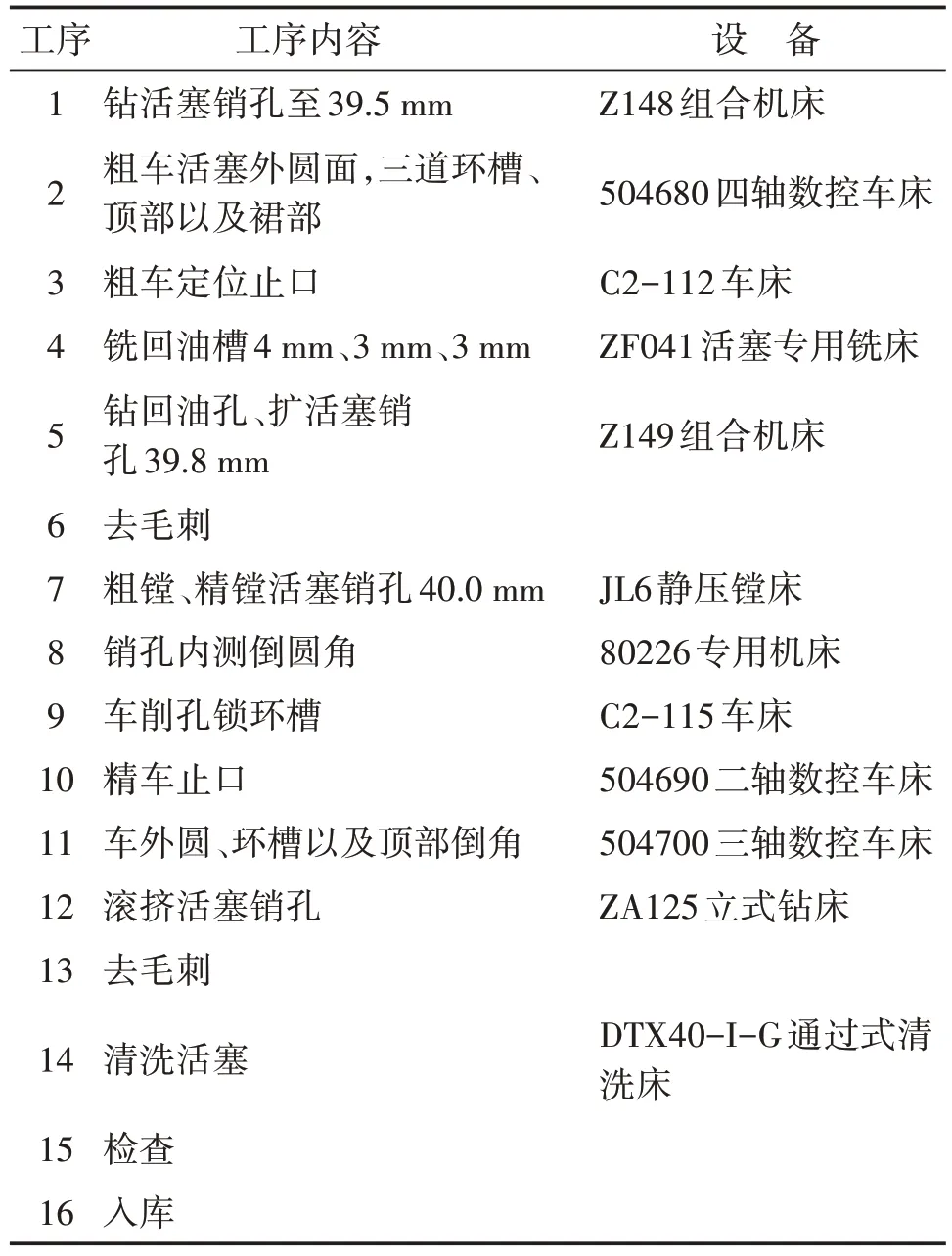

整个工艺方案仍然围绕活塞零件的主要工作面和定位基准,优先保证活塞零件的外圆面和顶部燃烧室组成部分的精度.采用活塞止口和端面作为统一基准,加工工序如表1 所示.

表1 加工工艺过程

3.2 智能产线典型夹具设计

形式不一的加工对象因其外形特征需满足的自由度不同,最终在智能制造加工过程中物流系统需要保证的各位置自动化夹具类型也不相同.由于活塞零件可以近似看作薄壁筒形零件,考虑到市场青睐个性化、制造趋于柔性化的趋势,所以最为典型的三处夹具设计也相应考虑有一定相似之处的盘类零件和柱体零件.

3.2.1 机械臂气缸夹爪设计

根据活塞零件的外形特征,优先选用适配度较高的三爪气缸.通过三维建模可以知悉零件体积约为286 171mm3,根据相应密度参数和摩擦系数可以得出气缸最小夹紧力和缸径选取范围等一系列数值,参考国标优先取值以及活塞零件最大外径,可以大致确定气缸整体外形.普通双作用气缸的理论推力和拉力为

根据本文气缸夹爪设计代入式(3)计算,实际输出推力和实际输出拉力只需乘以气缸效率即可,一般取值在0.7~0.95 之间.

通过模型的体积数据和硅铝合金的密度2.4~2.7 g/cm3,取密度为2.4 g/cm3可以得出活塞零件的实际质量m=ρV近似≈0.715 kg.引入静摩擦系数μ=0.2,则:

此时μF≥mg,故可选择气缸内径为ϕ80 mm,同时缸径外加壁厚约为ϕ88 mm,与活塞零件尺寸大小整体相近,有利于后续其余零件设计.

气缸壁厚可根据薄壁筒壁厚公式(5)计算,将参数代入求得最终壁厚约为0.375 mm,考虑到实际加工工艺对于该尺寸壁厚不易加工,所以选择适当增加壁厚来满足工艺要求.参考相应壁厚数值推荐表,最终确定壁厚为4 mm.

对于活塞杆的设计,因前端部分位移通过楔块转移夹紧力至夹爪上,尾部采用螺钉固定,其整体有效行程较短,安装长度小于30~40 mm,末端因数m为4.活塞杆细长比为

理想状态下该活塞杆可承受最大压弯Fk为

求得Fk=7 529 359 N,通过计算可知活塞杆纵向弯曲极限完全满足使用要求.根据图表法,以活塞杆选用的20mm直径为起点,连线穿过气缸行程21mm,可得许用负载约为10 000 N,满足使用需求.

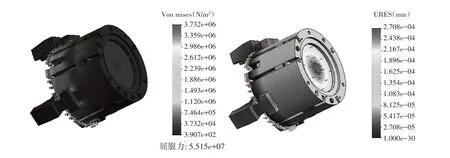

对气缸内部受压进行仿真分析,如图14 所示.在0.6 MPa 的工作压力下,空气介质主要作用面及活塞杆应力集中部位最大屈服强度为3.5 MPa,远远小于其屈服强度96 MPa.活塞与螺钉连接处最大静态位移仅为2.708×10-4mm.同时,因方便加工缸筒,扩大了11 倍的内腔壁在最大工作压力下明显未出现强度不够的情况.大部分数据与理论计算所得相符.

图14 0.6 MPa工作压力下气缸内部受压分析

夹紧力的转化通过楔块结构实现,根据气缸行程和楔块作用面斜率可以得到夹爪工作行程,考虑到初始入库的活塞零件只经过简单的粗加工,不同毛坯零件尺寸值偏差仍然较大,所以在条件允许的情况下适当将工作行程增加约15%,最终确定斜率为21∶11,当气缸处于收缩状态时,保证夹爪作用面距离圆心小于最大外径ϕ98.88 mm 即可.在气缸夹爪与机械臂连接方式上,由于产线设计先期对于机械臂种类选择仍有变换的空间,所以选择在壁厚4 mm的基础上拓宽,可以采用两种方式进行螺钉紧固:一是通过与三爪错开均布的三处沉头孔直接连接适配的机械臂;二是通过气缸后侧预置的螺钉孔连接法兰完成.同时考虑到后期PLC 程序控制需要确定的指示信号,所以须在气缸活塞偏下方位置安置磁环和在气缸外侧预置安装感应磁条孔,以便后期各机械臂的位置调试.

气缸夹爪整体使用数据缸径为80 mm;标准使用压力为0.1~0.6 MPa;重复定位精度±0.02 mm;每分钟理论松夹次数约为30 次;在0.5 MPa 压力下有效夹持力为502 N;夹爪运动行程为16 mm.

3.2.2 铣床气动夹具设计

和机械臂气缸夹爪设计相似,以活塞止口和外圆面作为定位基准,采用一个固定V 形块和活动V形块夹紧外圆面,通过气缸连接推杆移动活动V 形块.因铣床夹具主要针对加工三道环槽,所以在满足限制平面两个方向的旋转以及位移后,Z 方向的转动并不影响环槽加工最终呈现的质量.对于V 型块的设计,由于手册中最大给定的夹紧直径只有80 mm,所以在参考紧定螺钉和沉头螺钉的排布位置后,在相隔间距上增加了5 mm.其余导板尺寸、垫板尺寸则以此为基准.活塞底部的两块支撑板则优先考虑长度,在留有至少20%最大裕度的情况下选取国标最小值.整个夹具提供的夹紧力则完全由活动V 形块一侧的气缸连带着推杆提供.夹具体则根据各夹具零部件分布最终确定尺寸值,考虑到V 形块两侧对称分布,所以将活塞零件置于靠近中心位置.

而两侧V 形块需要平齐且将活塞质心位置包含于内,所以增加V 形块垫板抬高受力点的位置,但即便如此,经过多次简单试验,夹紧过程仍然会出现活塞对心不准的情况.齐彦等[10]在对一种生产线用缸体夹具的设计与实现中给出了相应的解决思路.

可以在此夹具模型设计的基础上将固定V 形块改为活动V 形块,通过对气压系统的优化,将两侧夹紧缸同时实现松开与夹紧.

3.2.3 车床液压夹具设计

依然选择三爪夹紧的方式,方便定位对心的同时避免后期调试过程中需要机械臂最终定位以满足两个方向位移精度的要求.

具体设计方案和气缸三爪卡盘基本一致,但是考虑到车床加工过程中因卡盘质量较大,可以将气压缸改成液压缸.同时为了避免夹紧力过大而导致活塞变形超过预期,在输出液压力的数值既定标准上通过溢流阀调整.除夹具可以在某些分类的零件加工过程中通用,加工车床同样如此,安置于车床上的三爪液压卡盘为了方便加工圆棒料,采用中空设计,如图15 所示.

图15 智能产线典型夹具设计示意图

图16 智能制造仿真模拟

4 智能制造仿真模拟

除上述提及的加工机床和各式夹具、机械臂外,整个智能制造产线仍然需要AGV 小车、零件交接平台、大数据系统等一系列必不可少的元件加以辅助.为了更清晰、直观地表达活塞零件的整个智能制造过程,可以通过仿真模拟各顺序命令.从活塞原材料铸造完成开始,刨除含有缺陷的不合格品,将剩余零件外圆面和两侧端面进行简单粗加工获得尺寸精度,经初步检测后由小车连带载物板入库,相应零件获得数字编号.

检测加工程序无误后,各机床待机,产线正常运行,控制终端由操作者对已入库的毛坯零件进行分组处理并发出加工指令,仓库根据顺序依次移动零件至出库口,通过同步带轮将零件移动至AGV小车接货一侧,待载物板运行至指定位置(遮挡红外光即发出指令),小车按照预先设置于地面的磁条行进,移动至既定二维码放置位置后停止移动再进行零件交接,接货平台在接货一侧定位零件待抓取位置,机械臂获得指令抓取零件并将其中心对准机床夹具待加工位置,松开夹爪离开机床,关闭机床安全门运行加工程序,通过内置监测设备实时反馈零件尺寸数据,比对合格品进行下一道加工,具体方式与上述内容相似,不再赘述.

当零件全部特征加工完毕,最后一道加工过程自动记录零件实际尺寸大小,小车通过交接平台接货移动至入库口,重新对合格品进行编号,即完成智能制造全过程.

5 结语

本文以活塞零件为例简单分析了智能制造产线的结构,通过制定加工工艺流程设计了三种典型夹具.由于国内对于此类产品已经有了较为完善的设计结构且经过了市场检验,所以此处设计的简单夹具仍然存在诸多不足之处,部分影响参数也只是通过理论计算,例如膨胀体积只是通过热膨胀系数粗略估算,并未得到实际加工过程中检测数值对照.通过本次研究可以初步提供一些智能制造产线的设计规划思路,其余类型的零件也可以有所参考.