基于CAE的Y形高压往复密封材料性能对比

2024-01-31陈国强秦沛志

陈国强,杨 鎏,李 彦,秦沛志,杨 可

(湖南工程学院 机械工程学院,湘潭 411104)

随着科技的发展和进步,目前人们对密封性能的要求都朝着高压、高生存能力等方向发展.Y 形密封圈因其密封性能好、生产加工方便以及摩擦小等优点,被广泛地用于高低压液压机械、水压、气动机械往复活塞运动中活塞杆的密封.Y 形密封圈在工作过程中靠唇口与轴和缸筒相接触挤压来达到密封效果,此外,Y 形密封圈的性能在很大程度上决定了机械设备的使用寿命和工作性能.

近年来,国内外学者对密封性能问题进行了较为深入的研究.WU J B 等[1]分析了O 形密封圈的结构尺寸与材料性能对密封性能的影响;陈国强等[2]利用有限元方法研究了高压介质的U 形密封圈在阀杆的不同运动速度、不同摩擦系数下对动态密封性能的影响规律;雷雨念等[3]运用ANSYS 分析了往复状态下不同密封唇高度差对接触应力的影响;王国荣等[4]通过仿真分析了往复轴用Y 形密封圈内外唇的应力分布和内外行程的应力变化;文献[5]~[7]研究了Y 形密封圈的结构参数在阀杆静止和运动情况下的应力及接触应力的分布和大小规律.徐璁等[8]对比了氟硅橡胶与氟橡胶O 形圈在不同压缩率时的密封性能.

已有文献表明,对密封系统的性能研究大多为不同密封结构以及不同密封条件对密封系统力学性能的影响.而对于不同材质的密封系统,以及高压情形下的密封性能研究甚少,并且主要研究对象为O 形密封圈,少有对Y 形往复密封圈进行研究.

本文选取高压往复密封件的常用材料聚氨酯和丁腈橡胶,以Y 形密封结构为研究对象,基于ANSYS 仿真软件对其开展不同工况参数下的密封性能研究.

1 Y形圈密封结构有限元模型的建立

1.1 几何模型结构参数

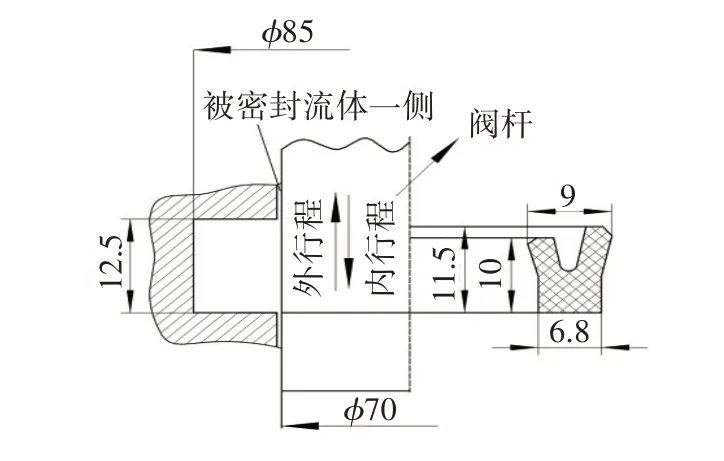

以液压活塞轴用往复密封圈为对象,密封圈型号为Y70×85×12.5[《往复运动橡胶密封圈结构尺寸系列第一部分:单向密封橡胶密封圈》(GB/T10708.1-2000)],其安装尺寸、流体密封处和工作过程如图1 所示.

图1 Y形密封圈的密封结构图

1.2 密封圈材料本构模型

橡胶材料属于超弹性材料,其力学模型表现为复杂的材料非线性、几何非线性和接触非线性.目前,国内外学者已经提出了基于热力学理论的Neo-Hookea 模型、Kuhn-Grun 模型、Arruda-Boyce模型等和基于唯象理论的Mooney-Rivlin 模型、Yeoh 模型、Ogeden 模型.而Mooney-Rivlin 模型作为一个比较经典的模型,几乎可以模拟所有橡胶材料的力学行为,适合于中小变形,一般适用于应变约为100%(拉伸)和30%(压缩)的情况.故本文选用Mooney-Rivlin 本构模型来表征橡胶超弹性材料在大变形下的力学行为,其应变能函数为[9]

式中,I1、I2为应变不变量;Cij为材料常数.

通过查阅文献,选取材料的M-R模型参数[10-11].其中丁腈橡胶的材料参数为:C10=0.202 MPa,C01=6.858 MPa;聚氨酯的材料参数为:C10=0.88 MPa,C01=2.27 Mpa.

设置阀杆和缸体为线性钢材,密度为780 0kg/m3,弹性模量E=210 Gpa,泊松比μ=0.3.

因为橡胶材料具有近似不可压缩的物理性质,为了避免有限元分析时因刚度过大而发生体积锁定,导致计算不收敛,所以需要在Y 形圈插入命令流,激活Y 形圈的mixed up 算法.

1.3 有限元模型建立

图1 所示的Y 形密封圈密封结构为二维轴对称型,为了提高计算效率和节省计算时间,本文将模型简化为平面轴对称结构并进行有限元建模.

在建立Y 形圈密封结构有限元模型之前,首先要做四点假设:

(1)忽略其在运动过程中会发生的松弛和蠕变;

(2)将橡胶密封圈的材料抽象为近似不可压缩;

(3)将密封圈材料视为各向同性且均匀连续;

(4)忽略温度的影响.

1.3.1 接触设置

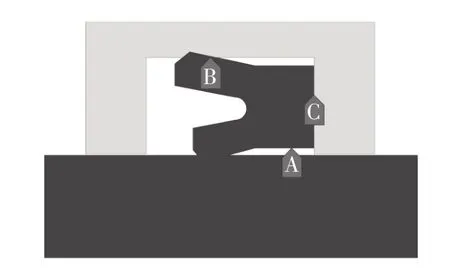

该密封模型共设置3 个接触对,如图2 所示,且均采用非对称接触,目的是使引入的穿透更加准确.其中Y 形圈作为接触面,接触单元是CONTA172,阀杆和缸体作为目标面,目标单元是TARGE169.

图2 接触关系示意图

1.3.2 网格划分

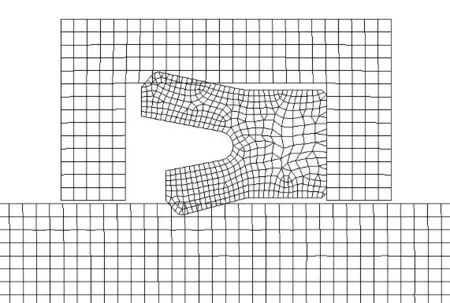

缸体网格尺寸、阀杆网格尺寸均为0.8 mm,并对Y 形密封圈的接触边和暴露在介质压力部分进行细化.Y 形密封圈得到828 个节点和775 个单元.Y 形密封圈密封系统的有限元网格模型如图3 所示.

图3 Y形密封圈密封系统的有限元网格模型

1.3.3 加载过程

Y 形密封圈的分析分为4 个载荷步.第1 步为空载,利用程序的接触算法将模型穿透消除,用来模拟密封圈装配后的初始状态;第2 步是在流体压力一侧的Y 形圈表面上施加压力渗透载荷;第3 步给阀杆一个位移来模拟阀杆内行程;第4 步给阀杆一个反向位移来模拟阀杆外行程.通过这4 个载荷步模拟Y 形密封圈的装配、静态受载荷、阀杆往复运动时的载荷情形.

2 失效准则及失效判据

目前普遍采用最大密封接触压力大于工作介质压力以及最大剪切应力小于密封材料的许用抗剪强度[12]的准则进行判断.

2.1 最大接触压力判据

当液压密封圈工作时,作用在密封面上的接触压力必须足够大,以确保密封的液体不会发生泄漏,因此最大接触应力判据就是液压密封圈与刚性壁的接触压力必须大于等于系统或者介质压力,其公式为

式中,P为介质压力;P1为密封圈所受的最大接触压力值.

2.2 最大剪切应力判据

由于间隙的存在,液压密封圈会受到剪切力作用,在工作过程中如果剪切力过大,就会引起剪切破坏.因此,最大剪切应力判据为所采用的液压密封圈材料许用剪切应力必须大于由间隙产生的最大剪切应力,公式为

式中,tmax为密封圈所受最大剪切应力;tb为密封圈材料的许用抗剪强度.根据公式:

可以计算出选用两种材料的抗剪强度值:聚氨酯橡胶抗剪强度为15.86 MPa;丁腈橡胶抗剪强度为14.12 MPa.

3 计算结果与规律分析

本文分析了不同介质压力(20 MPa、24 MPa、28 MPa、32 MPa、36 MPa、40 MPa)、不同摩擦系数(0.09、0.1、0.11、0.12、0.13、0.15)、不同往复速度(30 mm/s、50 mm/s、70 mm/s、90 mm/s、110 mm/s、130 mm/s、150 mm/s)等状态下,两种不同材质的Y形密封圈的应力分布规律.

3.1 介质压力对密封性能的影响规律

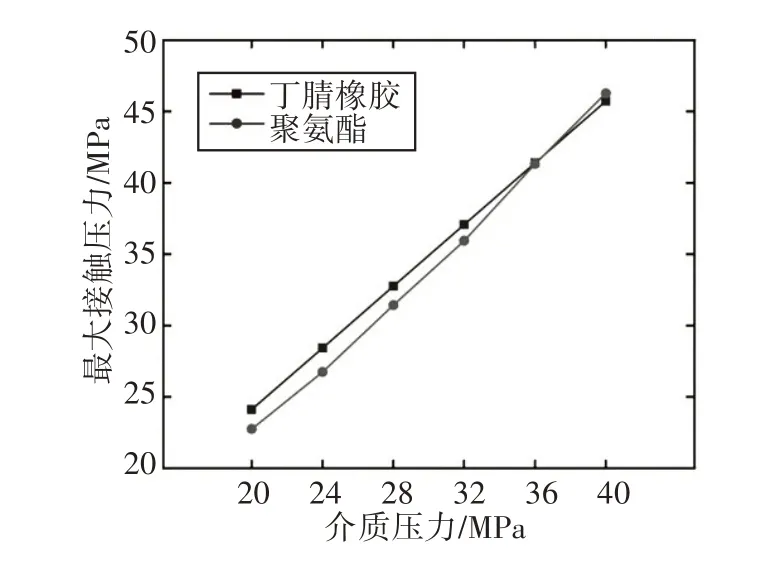

设置摩擦系数为0.1,往复速度为30 mm/s 的工况下,基于ANSYS 软件对丁腈橡胶密封和聚氨酯密封分别施加不同大小的流体介质压力,对其进行分析,其结果如图4、图5 所示.

图4 介质压力对最大接触压力的影响

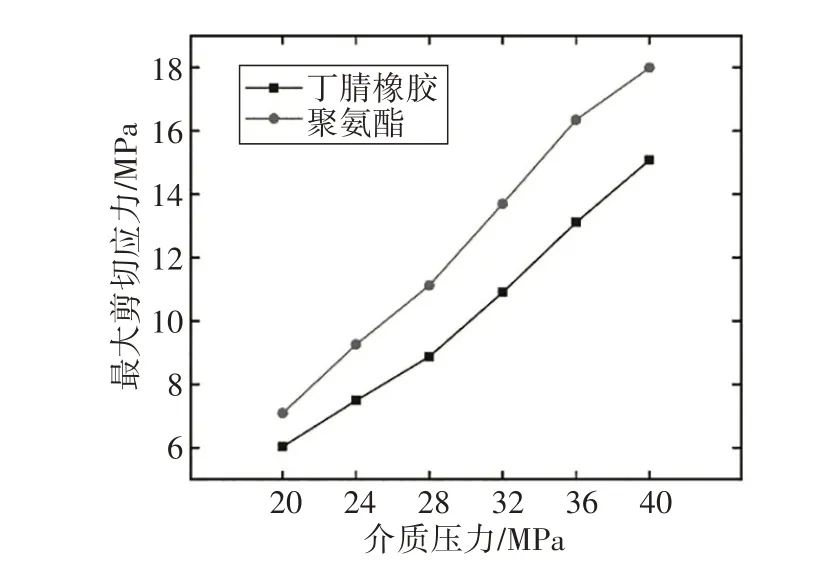

图5 介质压力对最大剪切应力的影响

由图4 可以看出,对两种材质的密封圈施加不同介质压力时,密封圈与活塞杆接触面的接触压力随介质压力增大而增大,且最大接触压力总是大于介质压力,满足密封的可靠准则.聚氨酯密封的最大接触压力在20~32 MPa 时总保持略小于丁腈橡胶密封的最大接触压力,当介质压力到达36 MPa时,聚氨酯密封的最大接触压力略微超过丁腈橡胶密封的最大接触压力.

由图5 可以看出,在20~36 MPa 的介质压力下,丁腈橡胶密封的最大剪切应力始终保持在材料许用抗剪强度以下,满足密封的可靠准则.而聚氨酯密封在介质压力为36 MPa 时,最大剪切应力超过了材料许用抗剪强度,在工作中会引起密封失效.

由图6、图7 可以看出,在其他设置条件保持一致的前提下,不论是在20 MPa 还是32 MPa 的介质压力下,丁腈橡胶密封的最大接触压力总大于聚氨酯密封;且聚氨酯密封圈在20 MPa 介质压力下,其密封圈与活塞杆接触一面的最大接触压力区域基本分布在短唇边处,而当介质压力增大到32 MPa时,最大接触压力分布区域增加.较大的密封面最大接触压力将加速密封的磨损,进而加速密封失效.最大接触压力除受介质压力影响之外,还受密封圈自身尺寸等其他因素影响,故可根据实际工况对密封结构进行优化,以提高工作寿命.

图7 20 MPa(a)和32 MPa(b)介质压力下聚氨酯密封的接触压力云图

3.2 摩擦系数对密封性能的影响规律

制造精度、工作介质的浸入以及摩擦磨损等问题会导致密封圈与槽壁之间的摩擦因数发生变化.设置载荷压力为32 MPa、往复速度为30 mm/s 的工况下,丁腈橡胶和聚氨酯密封圈在不同摩擦系数下的最大剪切应力和最大接触压力变化如图8、图9所示.

图8 摩擦系数对最大剪切应力的影响

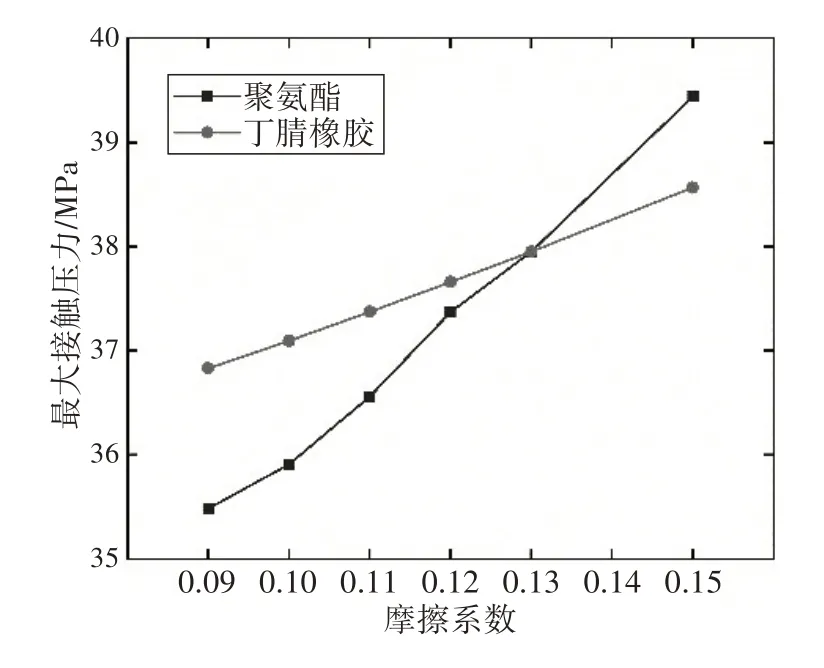

图9 摩擦系数对最大接触压力的影响

由图8 可以看出,随着摩擦系数增大,丁腈橡胶密封圈和聚氨酯密封圈的最大剪切应力随摩擦系数的增大呈线性增加趋势,并且在同样的工况条件下,增大摩擦系数的同时,聚氨酯密封比丁腈橡胶密封先达到最大剪切应力的临界值,当μ=0.15 时,聚氨酯密封圈的剪切应力已经超过了材料许用抗剪强度,根据最大剪切压力准则,此时聚氨酯密封圈在工作时会发生剪切破坏失效,并导致密封失效.

由图9 可以看出,随着摩擦系数增大,丁腈橡胶密封圈和聚氨酯密封圈的最大接触压力随摩擦系数的增大而呈现增加趋势.但是聚氨酯密封的最大接触压力随摩擦系数增大的增长率大于丁腈橡胶密封的增长率.并且在μ=0.15 时,聚氨酯密封的最大接触压力开始超过丁腈橡胶密封的最大接触压力.

3.3 往复速度对密封性能的影响规律

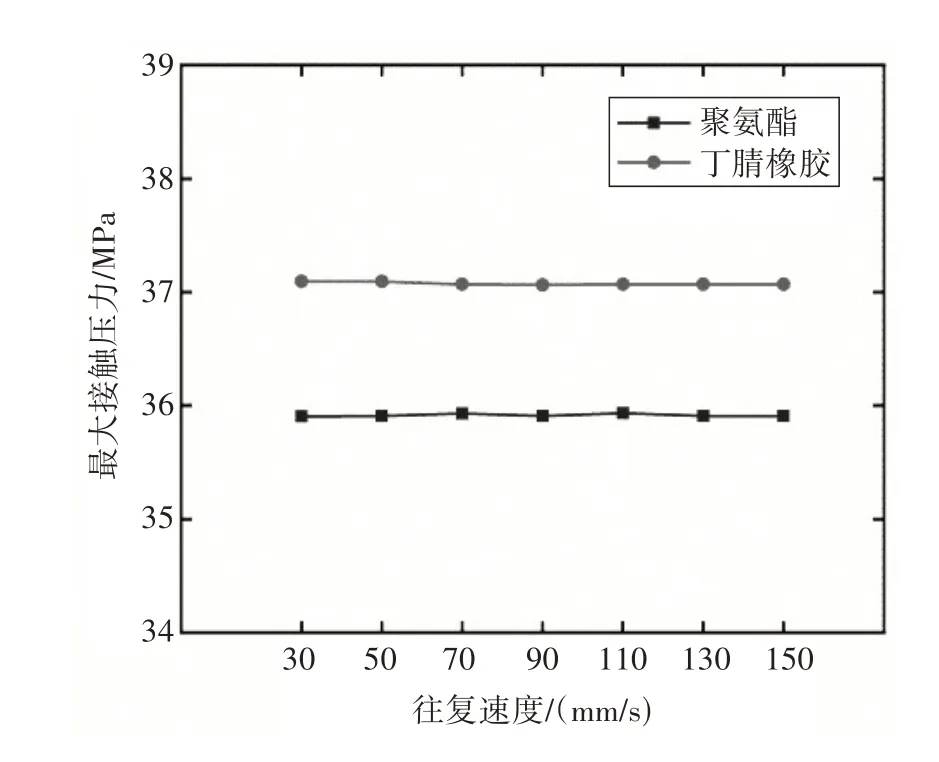

设置载荷压力为32 MPa,密封面摩擦因数为μ=0.1 的工况下,丁腈橡胶和聚氨酯密封圈在不同往复速度下的最大接触压力变化如图10 所示.可以看出,往复速度对最大接触压力影响较小,且聚氨酯密封圈的最大接触压力依然偏小于丁腈橡胶密封圈的最大接触压力.但过小的往复速度容易使密封圈出现爬行现象,使密封圈加速损坏,且这一现象会随介质压力提高而更加明显.因此在其他工况条件相同的前提下,在相对较高的往复速度的工作场合中,聚氨酯橡胶密封圈优于丁腈橡胶密封圈.

图10 往复速度对最大接触压力的影响

4 结论

针对目前高压背景下最常用的两种橡胶材料的Y 形密封圈进行有限元仿真,对其在不同介质压力、摩擦系数和往复速度的密封性能进行仿真分析,得到如下结论:

(1)聚氨酯Y 形密封的最大接触压力随介质压力增大逐渐接近并大于丁腈橡胶Y 形密封;增大介质压力,聚氨酯密封的最大剪切应力最先超过材料许用抗剪强度.

(2)聚氨酯Y形密封的最大接触压力分布区域随介质压力增大而增加,会加速密封圈发生磨损失效.

(3)聚氨酯密封比丁腈橡胶密封更早达到材料的许用抗剪强度,导致工作时密封失效;并且聚氨酯密封的最大接触压力增长率大于丁腈橡胶密封,在μ=0.15时超过了丁腈橡胶密封的最大接触压力值.

(4)根据仿真结论可知,在特定高压密封的情况下,聚氨酯Y 形密封适用于往复速度相对较大和摩擦力相对较小的场合.