沥青拌和站回收粉制备泡沫混凝土的性能研究

2024-01-30徐勤敏朱亚光徐培蓁

徐勤敏,朱亚光,徐培蓁

(青岛理工大学 土木工程学院,青岛 266525)

随着国家经济的快速发展,能源消耗猛增,致使国家大力推广节能建筑材料[1]。据统计,2018年我国建筑总能耗量和CO2排放量分别占全国的46.5%和51.2%;水泥生产和生活取暖均在建筑能耗与碳排放中占据较大比重[2]。因此,加大节能建筑材料的使用是减少建筑行业能耗与碳排放的解决途径之一。泡沫混凝土是一种轻质多孔的节能建筑材料,由水泥、发泡剂、水、外掺剂等材料组成,具有轻质、保温、可隔音和耐久等优点,掺入粉煤灰、硅灰、矿渣等掺和料还可减少水泥的用量,因此被广泛应用[3-5]。王静文等指出,适量的粉煤灰可以改善泡沫混凝土的后期强度[6]。陈立延等针对粉煤灰掺量对泡沫混凝土性能的影响进行研究,得出掺入粉煤灰可以改善浆体和易性和孔隙的结论[7]。黄玉琴等以纳米二氧化硅、硅灰、矿粉为掺和料取代水泥制备泡沫混凝土,得出硅灰的二次水化可以提高泡沫混凝土后期强度的结论[4]。刘淼用再生粉体制备泡沫混凝土,得出复配粉体中的细颗粒可以优化孔结构的结论[8]。张景文用再生微粉制备泡沫混凝土,研究结果表明不同粒径的材料按照一定比例复掺可以提高微集料的协同效应[9]。

另一方面,我国道路交通建设也处于快速发展阶段,沥青混凝土在生产过程中产生的大量粉尘导致环境污染。钟小霞用沥青拌和站回收粉制备中强度等级混凝土,得出回收粉的填充效应可以改善混凝土孔结构,但掺量过多会对混凝土强度产生负面影响的结论[10]。郭伶伶设计了三种水胶比的路用混凝土,得出回收粉掺量为10%时对混凝土性能影响较小的结论[11]。吴国林选取三种细度的石灰石粉制备泡沫混凝土,发现石灰石粉中细粉含量为37.93%时,石灰石粉可以发挥最好的填充效果[12]。

目前降低水泥用量的常用方式为加入掺和料,但是粉煤灰、矿渣粉等掺和料已出现供不应求的局面;将回收粉作为掺和料应用于泡沫混凝土,既可打破粉煤灰等掺和料供不应求的局面,又可增加回收粉的应用途径,具有重大意义[10-12]。因此,本试验设计干密度等级为A06的泡沫混凝土基准组,在基准组配比的基础上用回收粉以不同比例取代复合掺和料(粉煤灰∶硅灰=1∶1),以此研究回收粉掺量的增加对泡沫混凝土物理性能的影响规律,并对结果进行对比分析。

1 原材料及试验方法

1.1 原材料

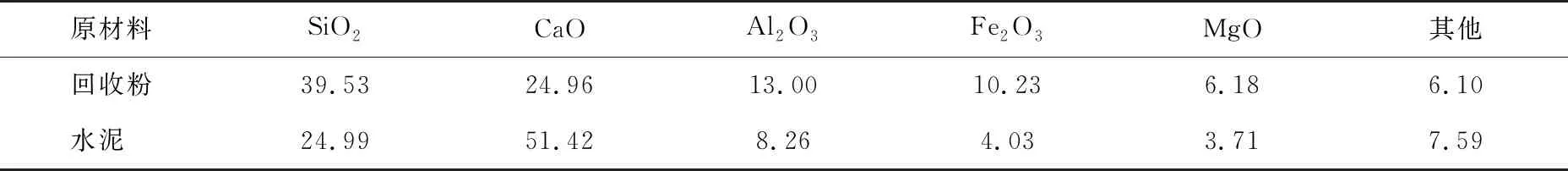

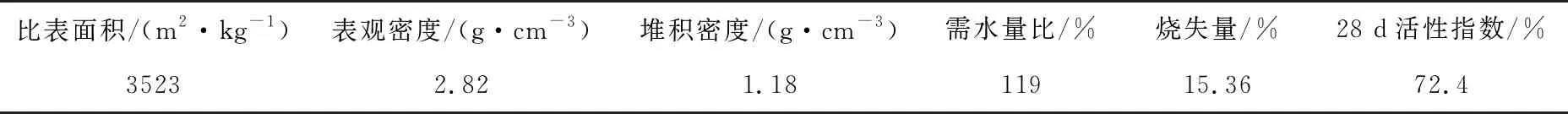

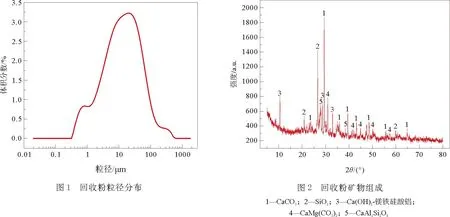

1) 沥青拌和站回收粉:试验使用青岛冠通市政市区分公司的回收粉,球磨3 min后得到的回收粉粒径集中于6~40 μm,粒径分布见图1。回收粉的矿物组成以CaCO3和SiO2为主,矿物组成见图2。回收粉的表观密度、堆积密度、需水量比和活性指数均参照标准《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2017)[13]进行测试;烧失量参照标准《水泥化学分析方法》(GB/T 176-2017)[14]中的灼烧差减法进行测试;化学组成与技术指标分别见表1、表2。

表1 回收粉、水泥的化学组成 %

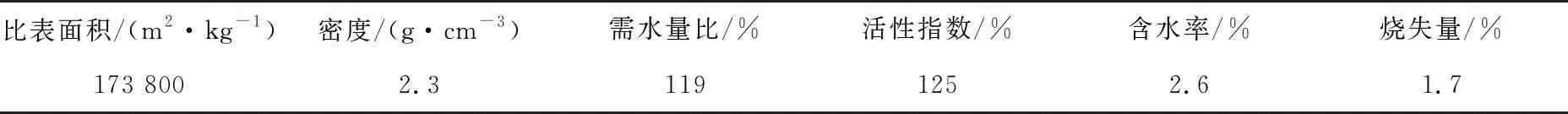

表2 回收粉技术指标

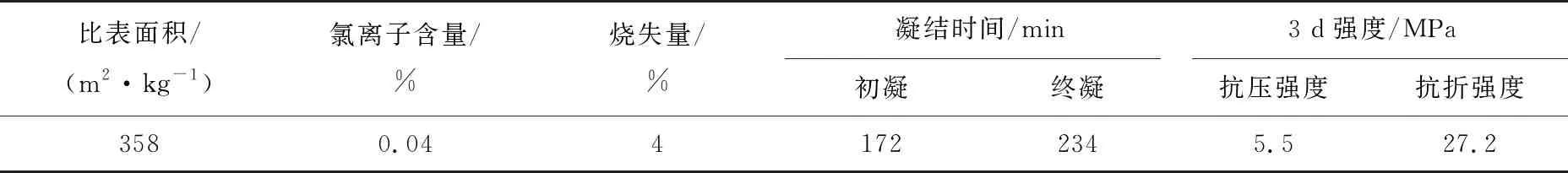

2) 水泥:试验使用P·O 42.5山水牌普通硅酸盐水泥,化学组成见表1,物理性能见表3。

表3 水泥的物理性能

3) 粉煤灰:试验使用巩义市生产的二级粉煤灰,物理性能见表4。

表4 粉煤灰的物理性能

4) 硅灰:试验使用四川朗天硅灰,物理性能见表5。

表5 硅灰的物理性能

5) 发泡剂:试验使用的发泡剂是主要由十二烷基苯磺酸钠组成的阴离子发泡剂,生产的泡沫密度为63 kg/m3。发泡剂的性能均符合标准《泡沫混凝土》(JG/T 266-2011)[15]中的要求。

6) 拌和水:试验使用的拌和水为自来水。

1.2 泡沫混凝土的制备

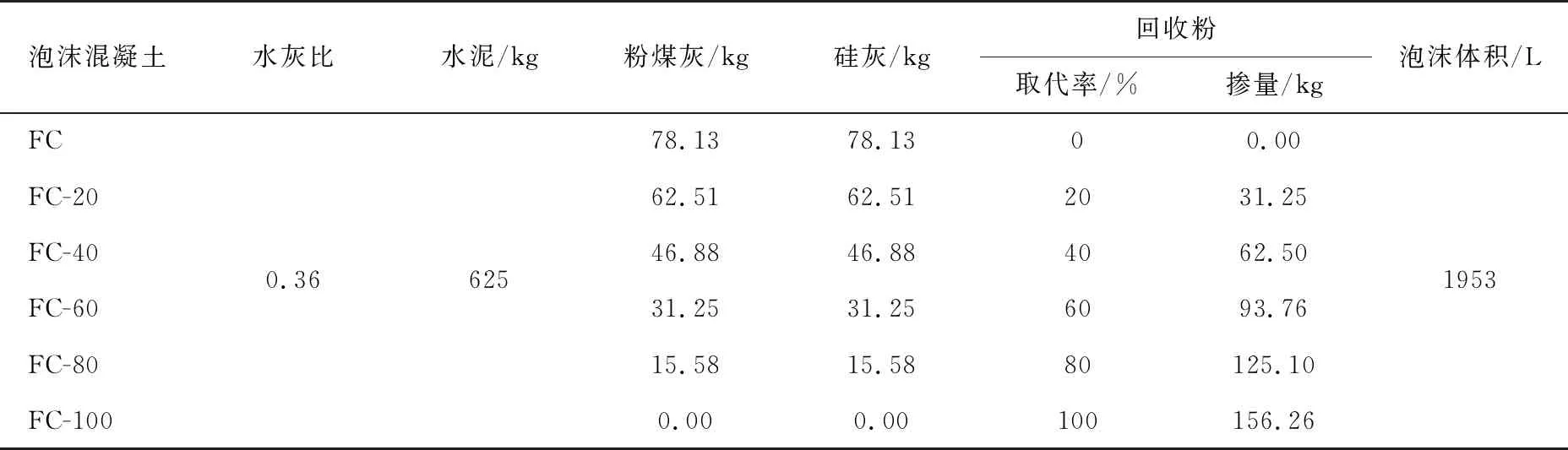

为研究沥青拌和站回收粉泡沫混凝土的性能,采用复合掺和料(粉煤灰∶硅灰=1∶1)等质量取代20%的水泥,设计干密度等级为A06的泡沫混凝土基准组;在基准组配合比的基础上,选取研磨3 min的回收粉以0%,20%,40%,60%,80%,100%的取代率等质量取代复合掺和料。配合比见表6。

表6 泡沫混凝土配合比

1.3 试块制备

根据表6中所示的混合比例称取材料,精确至0.1 g,将所有固体材料搅拌均匀,与水混合后搅拌1 min得到浆体。通过物理发泡,制备出相应体积的泡沫,后用手将浆体与泡沫混合2 min,手动混合完毕后将其在120 r/min的转速下混合3 min,搅拌完毕后立即进行流动度试验,将泡沫混凝土装入尺寸为100 mm×100 mm×100 mm的模具中。养护1 d后拆模,置于标准环境下((20±2)℃,相对湿度≥95%)固化到规定龄期后进行测试。

1.4 试验方法

泡沫混凝土的流动度参照标准《泡沫混凝土应用技术规程》(JGJ/T 341-2014)[16]进行测试。泡沫混凝土的抗压强度、干密度、吸水率参照标准《泡沫混凝土》(JG/T 266-2011)进行测试。泡沫混凝土的导热系数参照标准《泡沫混凝土制品性能试验方法》(JC/T 2357-2016)[17]进行测试。

2 试验结果与分析

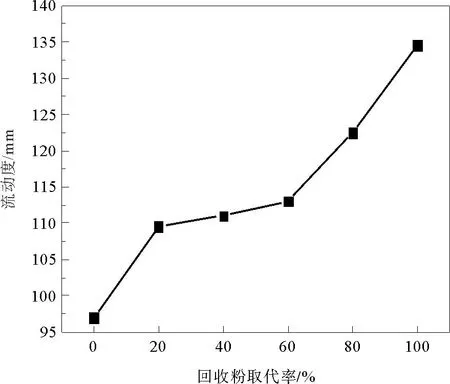

2.1 回收粉取代率对流动度的影响

泡沫混凝土的流动度随回收粉取代率变化的趋势如图3所示。由图3可知,泡沫混凝土的流动度随着回收粉取代率的增加呈上升趋势。这是因为随着回收粉取代率的增加,粉煤灰与硅灰在复合掺和料中所占比例逐渐降低,回收粉的比表面积远低于硅灰,浸润回收粉颗粒表面所需的水分远少于硅灰,从而增加了浆体中的可用水用量;而且,粉煤灰与硅灰的减少导致浆体的黏聚性降低,因此泡沫混凝土的流动度逐渐增加[18-21]。

图3 回收粉取代率对泡沫混凝土流动度的影响

2.2 回收粉取代率对抗压强度的影响

泡沫混凝土的7,14,28 d抗压强度随回收粉取代率变化的趋势如图4所示。由图4可知,泡沫混凝土的抗压强度随着回收粉取代率的增加呈现先增加后降低的趋势,当回收粉取代率为20%,40%,60%,80%,100%时泡沫混凝土的28 d抗压强度较基准组的分别提高了25.23%,8.72%,6.19%,3.21%和-6.19%。抗压强度的提高是因为回收粉粒径较小且主要集中于6~40 μm,致使掺入回收粉在增强复合掺和料微集料协同效应的同时改善浆体流动度,提高孔壁密实度使结构变得更加密实的同时减少泡沫混凝土在搅拌过程中的泡沫破损;且有文献表明,含有较多铝相的掺和料与回收粉以适当比例复掺可以提高CaCO3的反应比例,加速早期水化并在后期水化中生成化学物质比较稳定的单碳水化铝酸钙,SiO2可参与水化反应产生水化硅酸钙,在一定程度上可提高基体强度与密实度,改善内部孔隙[4,10,20,22-23]。但随着回收粉掺量的增加,浆体黏聚性降低的同时泡沫混凝土中气孔破裂概率变大,闭孔连通孔减少,CaCO3抑制钙矾石转化导致絮状、网状结晶较少,水化结晶之间的连接力降低,导致泡沫混凝土的抗压强度降低[10,20]。

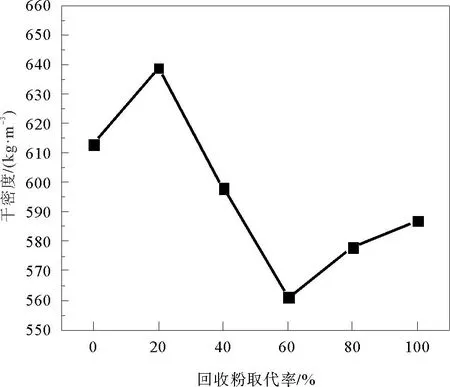

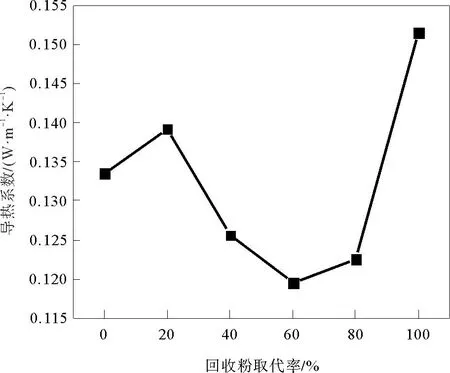

2.3 回收粉取代率对干密度和导热系数的影响

泡沫混凝土的干密度和导热系数随回收粉取代率变化的趋势,分别如图5、图6所示。由图5可知,泡沫混凝土的干密度随着回收粉取代率的增加呈现出先增加后减少再增加的趋势。回收粉掺量为20%时,浆体黏度较好,水泥、粉煤灰、硅灰与回收粉之间形成了良好的级配,微集料协同效应加强,颗粒较好地填充泡沫混凝土内部的孔隙,浆体孔壁密实度增大,泡沫混凝土的干密度得到提升。回收粉掺量为20%~60%时,浆体的流动性逐渐增大减弱了水泥颗粒间的内摩擦力,搅拌过程中受水泥颗粒剪切作用而破裂的泡沫数量逐渐减少;微集料协同效应逐渐减弱,泡沫的孔壁密实度逐渐降低,泡沫混凝土干密度降低。回收粉掺量为60%及以上时,浆体黏聚力骤降,但较多的不规则回收粉颗粒在搅拌过程中导致泡沫破裂程度加大,泡沫混凝土干密度逐渐增加[9-10,18,24]。

图5 回收粉取代率对泡沫混凝土干密度的影响

图6 回收粉取代率对泡沫混凝土导热系数的影响

由图6可知,泡沫混凝土的导热系数与干密度的变化趋势一致,这是因为泡沫混凝土的导热系数与干密度有较高的相关性[25]。回收粉掺量为20%时,导热系数较基准组增加了6.1%,这是因为较高的孔壁密实度增加了传热能力;回收粉掺量为20%~60%时,导热系数逐渐降低,这是因为随着回收粉取代率的增加孔壁密实度逐渐降低,气孔所占比例逐渐增大,热量传导速度逐渐减缓;当回收粉掺量为60%及以上时,气孔所占比例开始持续降低并存在较多的劣化孔,导致传热速率快速增加[21]。

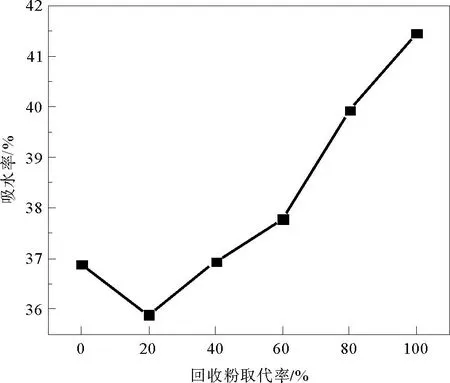

2.4 回收粉取代率对吸水率的影响

泡沫混凝土的吸水率随回收粉取代率变化的趋势如图7所示。由图7可知,泡沫混凝土的吸水率随着回收粉取代率的增加呈现先降低后增加的趋势。回收粉掺量为20%时,对泡沫混凝土的吸水率有改善效果;呈现出这种趋势是因为当回收粉掺量为20%时,泡沫混凝土的孔壁结构得到改善,硅灰、粉煤灰、回收粉的微集料协同效应可以较好地填充孔隙,掺和料的火山灰效应产生C-S-H凝胶增加水化结晶黏结力,泡沫混凝土的吸水率出现短暂降低。但当回收粉掺量继续增加时,过剩的钙矾石弱化晶体之间的连接,微集料协同效应逐渐减弱,泡沫混凝土的孔结构出现劣化产生较多的连通孔,导致泡沫混凝土的吸水率逐渐增加[4,7,11,20]。

图7 回收粉取代率对泡沫混凝土吸水率的影响

3 结论

1) 回收粉可以作为掺和料应用于泡沫混凝土。

2) 随着回收粉取代复合掺和料比例的增加,泡沫混凝土的流动度持续增加;抗压强度呈现先增加后降低的趋势;干密度和导热系数均呈现先增加后降低再增加的趋势;吸水率呈现先降低后增加的趋势。

3) 回收粉取代掺和料的20%时,FC-20的干密度等级为A06,流动度、28 d抗压强度、导热系数和吸水率分别为109.5 mm,5.46 MPa,0.1392 W/(m·K)和35.88%,较基准组分别提高了12.89%,25.22%,4.27%,-2.71%。