船坞拉锚式坞墙施工阶段位移控制技术及应用

2024-01-30张宏利

张宏利

(中交第一航务工程局有限公司,天津 300457)

0 引言

近年来,随着造船行业的发展,旺盛的市场需求,推动船舶干坞建造市场的发展。同时,传统的钢板桩坞墙式干坞,因其基坑深度偏小、变形量大等缺点,逐步被悬臂地连墙、拉锚式钢筋混凝土坞墙结构替代。该类结构,因其施工速度快,整体性好,位移控制效果好等优点,广泛应用于各类船坞、道路及水利工程,并取得显著的经济效益。地下连续墙作为船坞坞墙、基坑支护结构以其良好的结构刚度被广泛推广应用于关键结构部位,由此,相应的数值计算、模型验算等理论研究愈发深入[1-5]。

随着干船坞基坑规模、深度需求增大,支护结构的工前模拟计算对后续支护结构的水平位移控制及结构安全尤为关键。当前理论研究主要采用荷载结构分析方法,并逐步向连续介质有限元分析方法发展。同时相关实验及案例表明,通过信息化监测及数值分析,模拟计算结果能较好地吻合工程实际[6-8]。

本文将工程实践同理论研究相结合,选定一种可靠的结构水平位移计算方式,通过预留位移量及施工监测手段,有效控制结构位移偏差,保证坞墙结构位移后干坞净尺寸满足要求,证实计算模型同工程实际较为吻合,为其在相近工程中的应用提供借鉴价值。

1 工程概况

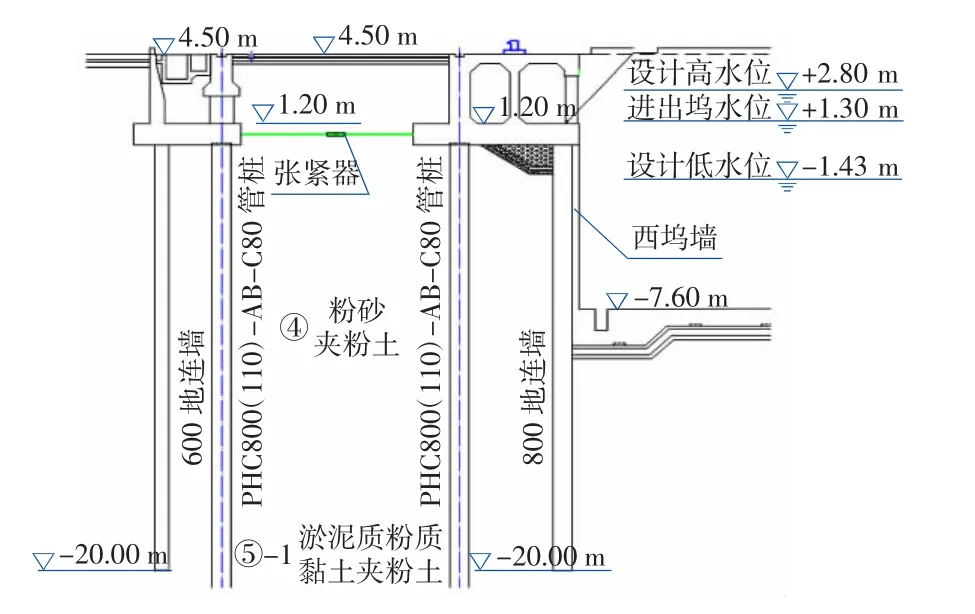

本工程位于江苏省启东市船舶工业园内,水工项目共由1 座船坞、2 座船台和1 座码头组成。其中,船坞坞室内净尺寸为300.0 m(长)×44.8 m(宽)×12.0 m(深),坞墙下部采用现浇800 mm 厚地下连续墙(-20.0~0.3 m),上部采用现浇混凝土廊道结构,坞墙的锚碇为双排ϕ800PHC 管桩,上部现浇混凝土承台结构。坞墙与锚碇间的净距:西侧为8.0 m,东侧为11.5 m,北侧为16.25 m。

西侧坞墙的锚碇结构在C 轴—L'轴范围内与1 号船台东侧的边板连为一体,L'轴—P 轴的结构与其他区域的锚碇结构基本相同。典型断面图如图1 所示。

图1 西侧坞墙及锚碇结构典型断面Fig.1 Typical section of west dock wall and anchorage structure

2 坞墙位移计算

2.1 计算模型选取

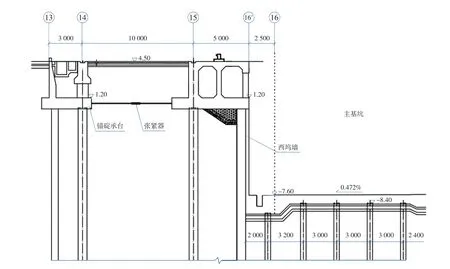

船坞主基坑开挖前,先施工坞墙结构及锚碇承台,通过张紧器将坞墙结构与锚碇承台连接,进而开展主基坑开挖工作。在开挖时,坞墙会向自由面(基坑侧)产生一定的位移,通过数值模拟基坑开挖过程中,坞墙的位移指导施工。施工期工况计算简图见图2。

图2 施工期工况示意图(mm)Fig.2 Schematic diagram of working conditions during construction(mm)

图2 中13 轴—16'轴为坞墙及锚碇结构,在16 轴及右侧(主基坑)开挖时,13 轴—16'轴区域将产生不利断面,故选择该断面进行计算。

2.2 计算模型建立

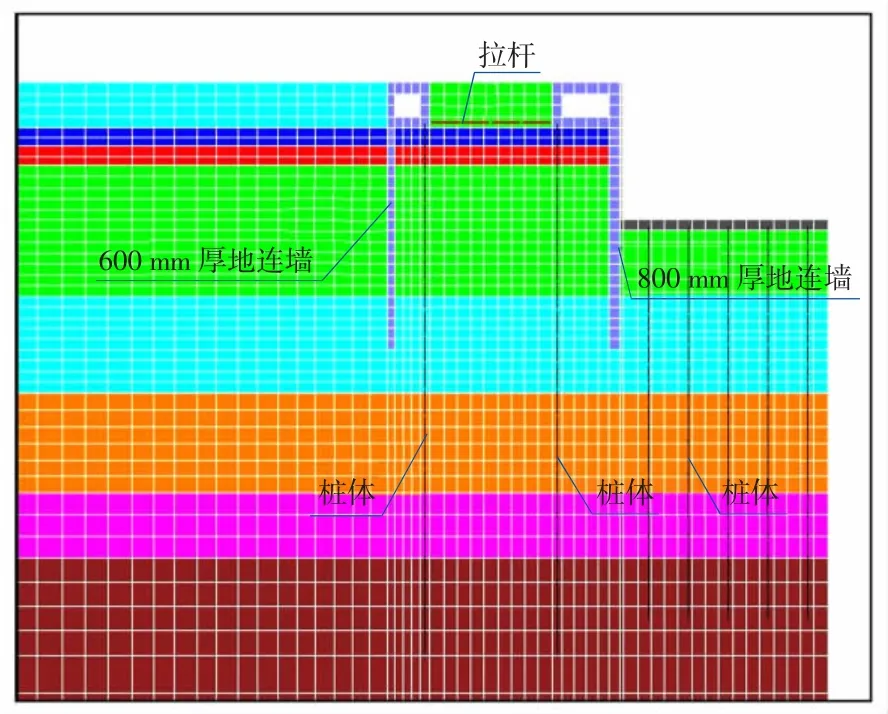

采用美国Itasca 咨询集团公司开发的FLAC3D软件对坞室侧墙及其锚碇结构进行模拟,模拟范围水平方向为113.2 m,垂直方向为-9.5~+4.5 m,采用六面体网格,共划分11 400 个单元,15 708 个节点。边界条件为4 个侧面和底面均采用法向约束,地表自由。

本模型中共考虑8 种土层(见表1),以及地下连续墙、管桩、承台、拉杆等结构物。由于两排桩的间距分别为2.6 m 和2.7 m,因此对于基坑外的2 排桩在模型中分别建立1 个桩体,基坑底部模拟一排桩体。

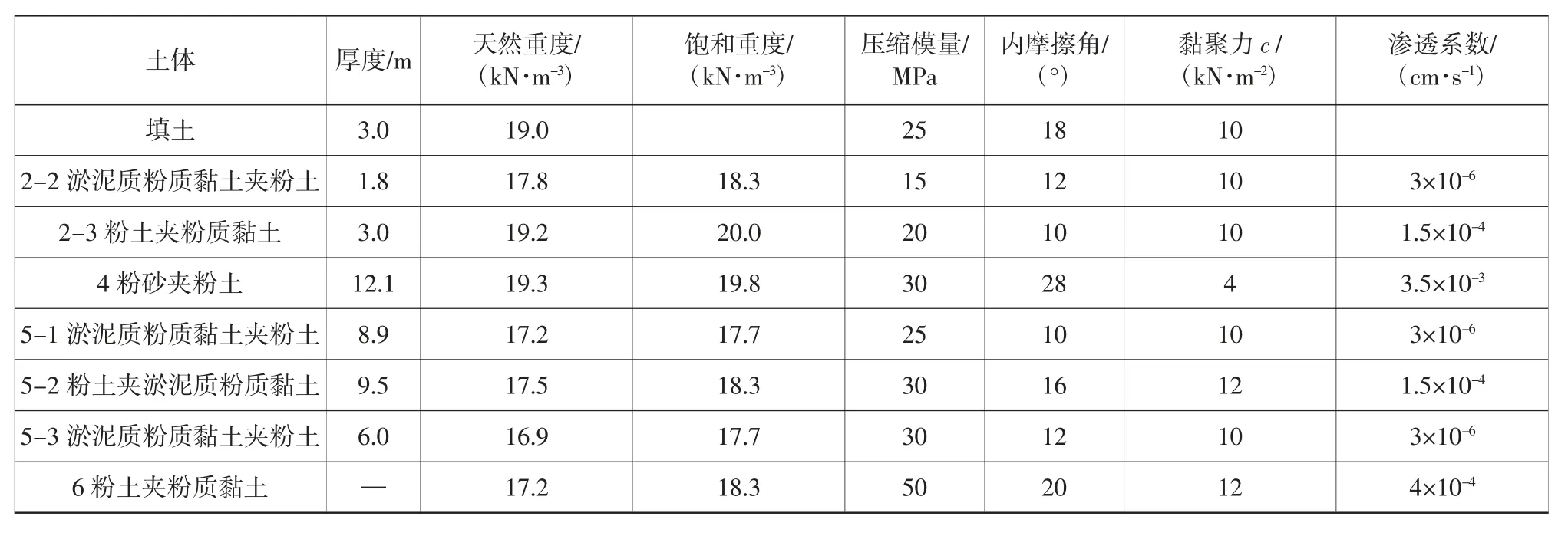

表1 计算分析中的参数取值Table 1 Parameter values in calculation and analysis

土层的物理力学指标如表1 所示。

计算分析中,ϕ80 钢拉杆的截面直径取75 mm,截面弹性模量206 000 MPa;基坑外的桩体混凝土强度等级为C80,其弹性模量为39 000 MPa;桩单元与土体的侧向摩擦角取10°,侧向黏聚力取5 kPa;地连墙与土体间的interface 单元的摩擦角取10°,黏聚力和抗拉强度取0。

计算模型如图3 所示。

图3 计算模型示意图Fig.3 Schematic diagram of the calculation model

2.3 不同工况下的计算结果

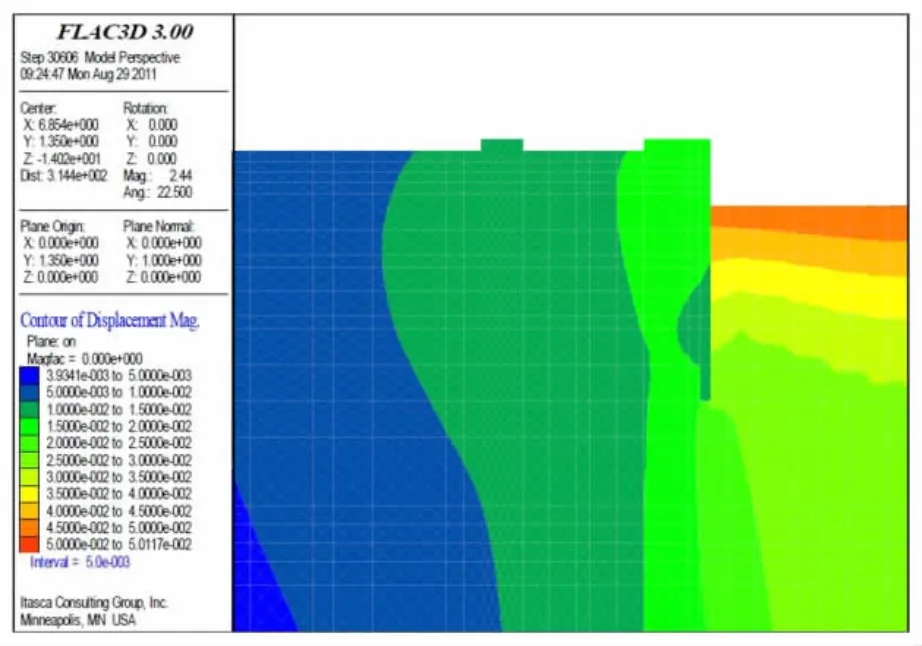

2.3.1基坑开挖至-4.0 m

第一步开挖至-4.0 m 时,坞墙锚碇结构物的最大变形量为1.7 cm,基坑外土体的变形量约为1~1.7 cm。

结构物和土体的变形云图如图4 所示。

图4 开挖至-4.0 m 时结构物和土体的变形云图Fig.4 Deformation cloud map of structure and soil when excavated to-4.0 m

2.3.2基坑开挖至-9.5 m

第二步开挖完成时(至-9.5 m),坞墙最大水平变形量约4.2 cm,位于基坑上部,其中右侧800 mm 厚水平变形量约2.0~4.2 cm,左侧锚碇下600 mm 厚地连墙水平变形量约为2.0~4.0 cm。因此可以判断出:坞墙与锚碇结构位移协同,可视为整体结构。如图5 所示。

2.3.3基坑封底后

基坑封底后,与开挖完成时相比地连墙最大变形基本没有什么变化,但封底混凝土形成一道支撑结构,坞墙受力形式改变,结构位移受到控制,最大位移点位发生变化。

基坑封底后结构物和土体的水平变形如图6所示。

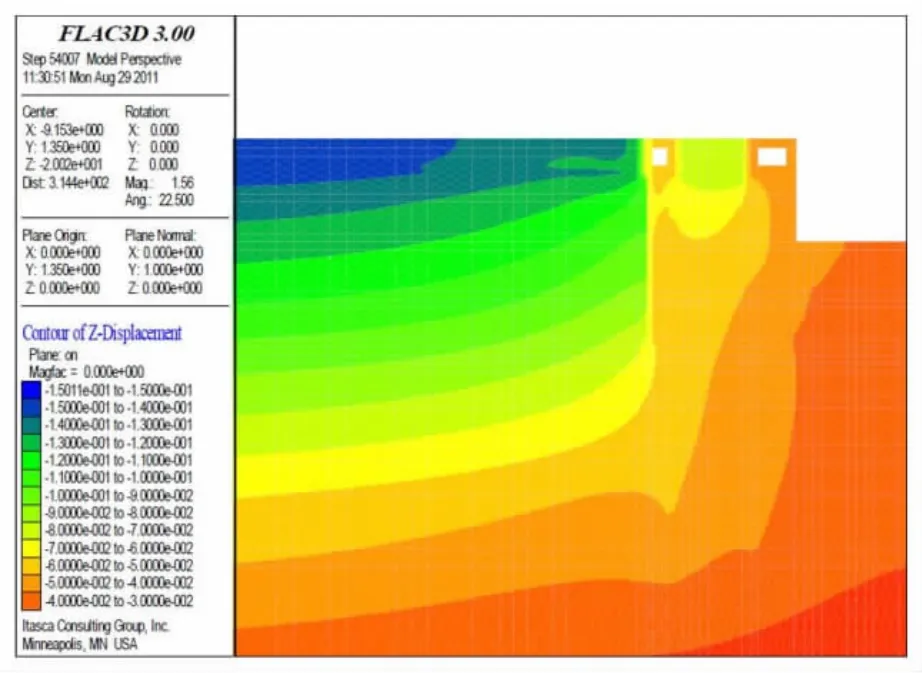

2.4 坑外结构物施工及填土对变形的影响

坑外结构物施工及回填土时,坞墙后土体自重增加,回填土层以下土体受压缩,对结构物产生变形影响。如图7 所示,原地面(0.2 m 标高)最大可产生12 cm 竖向位移,结构物可产生4~6 cm的竖向位移,结构物各部分的变形较为一致。

图7 坑外结构物施工及填土引起的总变形云图Fig.7 Cloud map of total deformation caused by construction and filling of structures outside the pit

3 计算结果验证

3.1 工况验证及控制措施

根据上述计算结果,基坑开挖至基底时,结构物产生2~4.2 cm 的位移量,且在施工期间坞墙及锚碇结构位移无法避免。为满足船坞使用净宽需求及最终验收通过,施工结构物时,需将该位移提前考虑。拟定控制措施如下:坞墙及锚碇结构采用预加位移方式,按照计算位移方向,反方向调整坞墙及锚碇结构偏移尺寸。

3.2 坞墙施工阶段位移实测分析

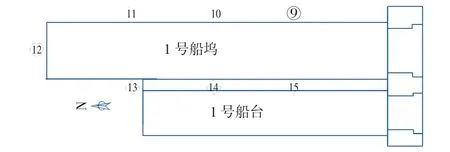

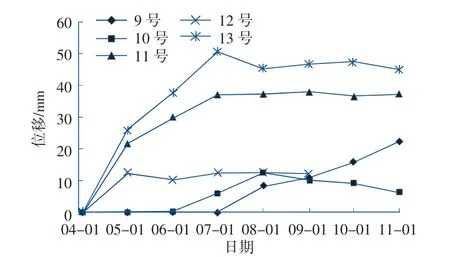

为对比数值计算结果及实际工况的位移差异,施工期内对船坞坞墙及锚碇结构断面进行监测,并结合监测数据及时调整,确保坞墙位移量可控。位移监测点布置见图8,监测数据见图9。

图8 深层位移观测点位布置图Fig.8 Layout of deep displacement observation points

图9 各测点位移曲线图Fig.9 Displacement curve of each measuring point

1) 从各监测点位位移数据发现,坞墙及锚碇结构整体位移量同数值计算结果较为吻合,计算发现最大位移量发生于基坑开挖至基底,未施作封底前,位移量最大可达42 mm,实际施工期间除13 号点位外,其余各点均小于数值计算值。

2) 施工期间主动调整坞墙偏移量,按照数值计算结果,结构预留4 cm 水平位移,较好地保证了船坞净宽尺寸控制需求。

3) 通过对比各监测点数据:13 号点位移量最大,监测点位于船坞西侧,紧张器拉杆长度8 m;11 号点位移量居中,位于船坞东侧,紧张器拉杆长度11.5 m;12 号点位移量最小,位于船坞北侧,紧张器拉杆长度16.25 m。上述分析表明:在相同施工条件下,位移量与紧张器拉杆长度成反比关系即拉杆长度越大则位移量越小。

4 结语

本文对坞墙及锚碇结构位移量进行数值模拟分析,并在施工过程中对坞墙及锚碇结构向预加反方向位移量,以保证船坞净宽。通过对比数值模拟计算数据及施工监测数据,验证了该工艺能够有效控制坞墙及锚碇结构位移量,保证船坞净宽尺寸符合规范验收标准。为后续船坞施工提供一定的经验指导。特别是砂性土、淤泥质土等土基上施工船坞的位移控制有一定的借鉴意义。

后续将在此数值模拟的基础上,增加更多不同地质条件,进一步提高坞墙及锚碇结构位移量的分析精度,能够适用于更多的地理区域。