浅谈矿井通风管理与排放瓦斯的策略

2024-01-29魏如霆

魏如霆

(山西寿阳段王煤业集团有限公司,山西 晋中 045405)

在社会经济快速发展的时代,煤矿产业的发展促进了我国社会主义建设进程的深化,煤矿资源作为重要的生态资源,为我国的经济建设奠定了牢固的基础。在煤矿开采中,岩层结构和煤层结构均会受到不同程度的损坏,增加了开采工作中的隐患风险,例如瓦斯排放工作落实不到位、通风管理的效果不佳,会对煤矿生产安全产生严重的影响。加强对矿井的通风管理,实现瓦斯的高效排放,成为了煤矿生产中的关键管理要点。

1 矿井通风管理与瓦斯排放的重要性

瓦斯又被称为甲烷,依附在岩层和煤层中,作为一种无臭无味的气体,其自身具有一定的爆炸性,瓦斯爆炸界限在5%~16%之间,如果瓦斯的浓度不超过5%,不会出现爆炸,但是会有一层燃烧层出现在火焰上。如果瓦斯的浓度超过9.5%,将会形成较大的爆炸威力,一旦出现瓦斯浓度超过16%的情况,瓦斯将会失去爆炸性。在高瓦斯的环境下,煤矿生产活动的实施必须要注重对瓦斯的排放,提高矿井中通风管理工作的水平,解决瓦斯爆炸隐患风险,促进矿井开采工作的顺利实施。生产过程中,短时间内瓦斯从煤层中大量涌出,却没有得到及时的排放,会造成瓦斯含量过高的问题,高瓦斯煤矿的形成、长时间瓦斯,积累却没有及时排放,浓度持续上升。一旦遇到明火发生爆炸,会对工作人员的生命安全造成严重的威胁,煤矿企业加强对矿井的通风管理、排放瓦斯,用科学的通风技术手段,将矿井中的瓦斯气体浓度控制在合理的标准范围内,降低气体的浓度。有效地控制了瓦斯爆炸事件的发生,防止了安全事故问题的发生风险,为矿井生产安全、高效运转提供了切实的保障,保护矿井工作人员的生命安全。在通风管理和排放瓦斯中,工作人员不断地探索通风管理的新方式、新方法,对瓦斯安全事故问题进行防范和治理,为我国的煤矿事业长远稳定发展奠定了基础,实现了对矿井管理工作的创新目标,提高了矿井生产的安全水平[1]。

2 矿井管理的现状

目前在矿井通风管理和瓦斯排放的实践中,存在着明显的不足问题,那就是在生产中过度的重视生产效益,而忽视了通风的问题,国家出台和实施煤矿安全规程中,明确提出了对瓦斯矿井的要求。瓦斯矿井中要配备一定数量的检测仪器进行瓦斯含量的检测,然而在部分矿井中瓦斯检测设备的配备不完善,或是即使配备了有关的检测设备,却没有及时进行仪器设备的更新、维护,造成了瓦斯检测流于形式表面的问题。瓦斯无法用肉眼观察到,针对瓦斯的检测工作落实不到位,将会导致矿井通风管理工作中形成漏洞,增加了安全事故问题的发生风险。忽视瓦斯排放工作,在检查工作方面缺少完善的制度约束,甚至有私自拆除栅栏进入到密闭环境中的不合理行为,此类问题的存在,都是由于安全观念落后导致的。

工作人员盲目重视生产效益,忽视了生产安全,无形之中造成了矿井生产的安全环境破坏,埋下了严重的安全隐患。有部分矿井在重复采矿的过程中,已经将通风系统拆除,简单地进行修复就进行了再次生产,通风系统的功能无法发挥出来。日常的监管工作落实不到位,风量分配合理性不足,设备的维护工作缺失,以局部通风为中心,没有考虑到采空区瓦斯过量的危害,这对矿井生产安全同样产生了负面的影响。因此在矿井通风管理和排放瓦斯的实践中,工作人员需要加强对通风管理措施的优化和创新,提高瓦斯排放的有效性,利用多种先进的技术手段,实现矿井的通风管理目标。

3 矿井通风管理与瓦斯排放的有效策略

3.1 均压通风技术

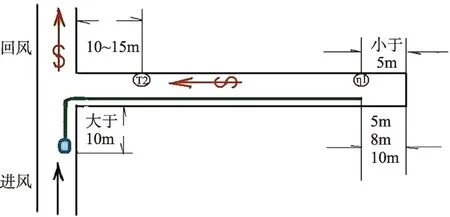

我国大部分的煤矿企业在生产过程中展开开采作业时,针对瓦斯的排放和通风管理,采取了均压通风技术手段,均压通风技术的应用原理是在矿井两端的通风道,使用调节风压的设备安装、风压调节装置,借助风压调节系统,对风道两端的风压进行科学、合理的调控。利用均压通风技术,不仅能够对瓦斯的浓度进行调整和控制,而且在两端风压的作用下,瓦斯还可以最大限度地排除,从而实现对瓦斯涌入情况的有效调节,确保在煤矿生产中气体浓度处于安全的范围以内,加强了对作业人员生命安全、生产安全的保障,掘进工作面瓦斯传感器设置方案见图1[2]。

图1 掘进工作面瓦斯传感器设置示意图

3.2 建立通风系统

构建起矿井通风系统,提高通风效果,是保证生产安全的关键所在,工作人员要在新建矿井或改建矿井中,设计合理的通风系统,保证生产环境的安全性,在设计新建矿井的通风系统时,尤其要考虑当前的工作模式和未来的生产需求,结合矿井生产的特点,使用通风设备,提高通风系统的设计效果。对风量进行调节是十分关键的,在通风系统的设计和优化中,需要立足于实际,对风量进行调整,利用正规闭式采煤法进行生产,可以达到全负压通风的目的,对生产线进行调整,缩短生产周期,在集中生产中,确保生产安全和生产效率。

3.3 控制瓦斯浓度

在瓦斯排放期间,加强对瓦斯浓度的有效控制,是通风管理排放瓦斯的有效方法,如果在低排放原则下对瓦斯的浓度进行控制,需要在全风压混合处,对二氧化碳及瓦斯的浓度进行控制。除此之外要将瓦斯检测系统安装在全风压混合处的位置,利用传感器的功能,对瓦斯含量进行检测,在监测系统中,设置专门用于警报瓦斯值的报警器,明确瓦斯报警值和断电值等相关的参数。当出现瓦斯浓度超过限定值的情况时,系统需要将所有的设备自动关闭,瓦斯浓度恢复到限定值标准范围内之后,利用人工操作的形式,将巷道内各电气设备恢复。针对瓦斯的浓度进行合理的控制,加强对瓦斯浓度情况的动态掌握,确保生产安全,提高通风管理的全面性和有效性[3]。

3.4 优化瓦斯排放方法

为了确保瓦斯排放的效果,保证全风压风流和排放瓦斯风流混合之后的瓦斯含量水平低于极限值,需要采取有效的方法进行瓦斯排放,优化瓦斯排放的方法,例如使用逐段排放法、增阻线方法和分线方法等方式进行瓦斯排放。逐段排放指的是将独头巷道内的风筒断开,沿着风筒瓦斯由外向里,逐渐完成逐段排放,增阻线方法指的是使用局部通风机的作用,加大通风机工作的阻力,对风量进行有效的控制,达到排放瓦斯的目标。其中常用的增加阻力方式分为以下两种,第1种是在通风机入口使用木板进行阻挡,第2种则是使用绳子将通风机出口侧绑住,达到控制瓦斯排放的目的。

分风限风法排放瓦斯的方式本质就是采取分岔处理的方式,将风流分开,一股风流和全风压风流相互混合,经过稀释之后向外排放,另一股风流是在风筒的作用下进入独头巷道内排放。目前采取该方式进行分流时,主要采取的方式是将风筒断开,选择通风机出风口的位置,使独头巷道达到瓦斯排放的效果。安装三通装置,在风机出口位置对其中的阀门开度进行调整,对风流进行控制,不同的瓦斯排放方法优势各有不同,在具体的实践操作中,工作人员需要结合现场的施工环境,对瓦斯排放的方法进行合理的选择,取得理想的瓦斯排放效果[4]。

3.5 引进信息技术手段

随着我国科学技术水平的持续提高,信息技术、互联网技术快速普及,煤矿企业的矿井通风管理工作和瓦斯排放工作也可以借助自动化技术、信息技术手段建立网络平台,构建健全的信息安全管理系统。促进业内人员的沟通交流,对国家和行业内的有关政策加强了解,引进先进的技术手段、管理方法,对不足之处进行补充。

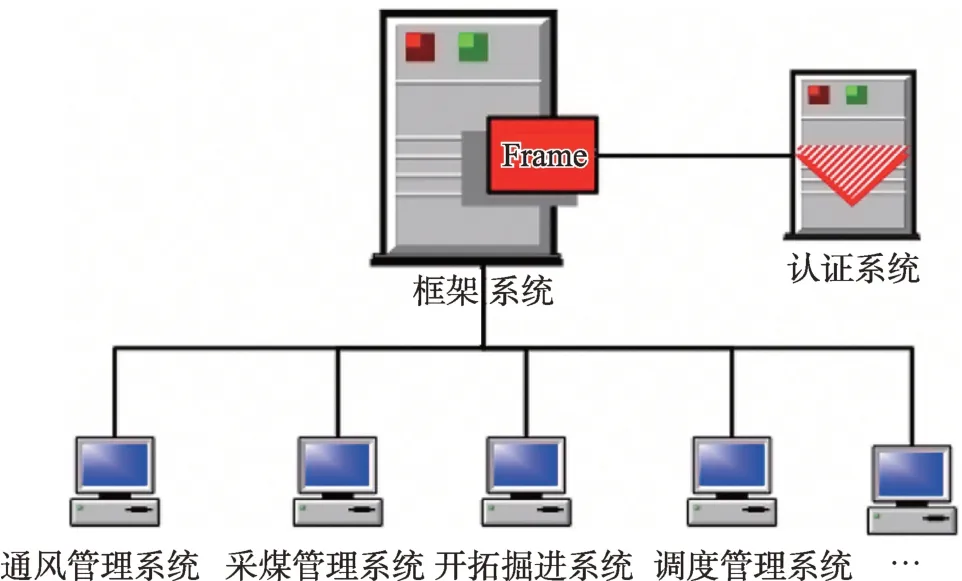

在技术中完善通风管理系统的功能,利用计算机技术进行对通风系统的实时监测,确保通风系统运行的稳定性、安全性,将具备先进优势的监测仪器引进到矿井生产中,对井下的有毒气体、材料进行检测、分析,掌握风速、环境质量等指标的变化。向计算机系统上传检测到的数据信息,为施工单位提供数据支持,促使各项生产活动相互协调,提高生产质量、生产效率,掌握施工条件的信息数据,降低人工作业的任务量,确保井下安全生产、高效生产,在信息技术的支持下及时共享信息,增强通风管理的效能,提高生产效率,通风管理系统架构见图2[5]。

图2 通风管理系统架构

3.6 加强制度建设

在安全监管的制度体系建设中,煤矿企业需要重视通风管理和瓦斯排放的重要意义,由专人进行安全监管,建立起安全管理系统,划分安全监测级别,排查隐患问题。在制度建设中,落实人员责任制,要求相关的人员体现安全监管的职责,按照制度要求落实个人的岗位职能,确保管理制度的科学性、合理性,对瓦斯安全事故问题进行有效的预防。利用均压通风技术的过程中,工作人员要加强对技术应用要点的掌握,根据技术运作的制度要求,实施通风管理,确保风机风床运行的稳定性、高效性。

结合实际的运作情况,对通风装置进行调整,保证设备设施处于最佳状态,在条件允许的情况下,煤矿企业还可以专门成立管理部门,实时监控矿井的通风情况,实现安全生产。定期组织和实施培训和再教育的实践活动,邀请行业内的专家学者进行安全讲座,强化人员的通风安全意识,不同的岗位人员要制定有差异的培训方案、培训内容,在通风管理和瓦斯排放技术方面,结合实际的工作需求,完善人员的培训制度体系内容。围绕着安全生产这一核心的目标,做好矿井通风工作的全面管理,要求工作人员明确自身的职责和安全生产的方向,引进通风管理和瓦斯排放的有效措施[6]。

4 结论

综上所述,在矿井开采中,瓦斯爆炸是一种常见的安全事故类型,加强对瓦斯安全事故问题的防治,是我国矿井通风管理中的核心要点。采取科学有效的通风管理手段,提高通风技术的应用水平,解决瓦斯排放中存在的问题,要求工作人员持续地探索通风技术手段,提高通风管理工作的水平,实现对瓦斯浓度的有效管控,结合生产情况制定管理对策,为煤矿企业创造更高的经济效益和综合效益。