煤矿机电一体化技术在煤矿机械中的运用分析

2024-01-29曹伟

曹 伟

(山西焦煤西山煤电西曲矿,山西 太原 030200)

在科学技术的快速发展中,按照传统的机械设备应用生产模式,当前的企业生产需求已经得不到保障,尤其是煤矿企业的生产强度较高,对机械设备的自动化水平有了更高要求。因此引进先进设备,促进煤矿机械设备的一体化建设,提高机电一体化技术的应用水平,成为了煤矿企业发展中的重要研究课题。利用煤矿机电一体化技术,煤矿企业要在机械运作的过程中把握技术要点,提高机械运行效率,创造更高的经济效益。

1 机电一体化技术的类型

1.1 机械制造技术

机械制造技术在机电一体化技术中是重要的构成部分之一,机械制造水平决定了机电一体化的发展进程,机械制造与传感技术、传动技术息息相关,机械制造被广泛运用到了多项生产活动中。利用机械制造技术,对煤炭生产的设计思路和机械运用进行优化,制定可行的机械生产方案,为煤矿机械的机电一体化建设和发展提供技术支持。

1.2 传动技术

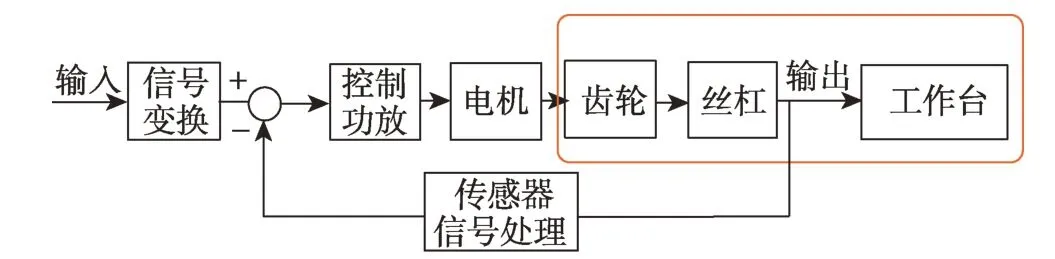

在机械传动中,传动技术应用是一项最普遍的技术,有着诸多的种类,例如机械传动技术、气压传动技术、磁力传动技术,不同类型的传动技术应用优势各有不同,在煤炭行业中,传动技术得到了广泛的运用,利用传动技术可以向井外输送煤炭,提高生产运输的速度和效率。使用传动技术代替人工运输的模式,为煤炭生产企业节约了大量的人力资源、物力资源、财力资源,大幅度提高了煤矿机械生产的效率,传动系统构架见图1。

图1 传动系统构架

1.3 传感器技术

传感器技术中一器多感是新兴技术手段,传送过程中,以物理原理为依据,具有一定的智能化水平,光感纤维传感器近些年来也随着科技的进步得到了愈发广泛的运用,作为一项新型传感技术快速发展。光感纤维传感器在持续发展中,为机电一体化技术的创新带来了积极的影响,在煤矿生产的挖掘作业环节,利用机电一体化技术手段可以有效提高挖掘效益,除此之外,机电一体化技术还可以在其他环节体现出一定的功能,例如在采掘运输工序,均借助新技术的支持,取得了显著的技术应用成果,实现了生产技术的升级,机械设备的自动化水平、智能化水平大幅度提高[1]。

2 煤矿机电一体化技术的作用

2.1 创建了安全的生产环境

在煤矿机械中利用机电一体化技术对人工开采的模式进行改造,在机电一体化技术的支持下,创建起了安全舒适的生产环境,提高了煤矿开采的安全水平和综合效益。按照传统的煤矿开采模式,我国的煤矿开采活动以人工开采的方法为主,其中存在着大量的安全隐患问题,面临着恶劣的工作环境,安全事故问题发生风险较高,例如矿工死亡事件、矿井爆炸问题等,对社会和谐和企业的稳定发展产生了严重的影响。

机电一体化技术应用在煤矿机械中发挥了有效的功能,明显地改善了采矿过程中存在的安全隐患问题,提高了采矿的生产安全性,对环境问题、安全隐患进行了早期治理。在机电一体化技术的支持下,从业人员面临的风险得到了最大限度的改善,创建起了安全的生产环境,安全生产、高效率生产的思想观念落实到了实际的活动中[2]。

2.2 提高了煤矿企业的经济效益

在煤矿开采活动中,采煤设备的应用需要达到一定的技术标准,面对着日益严格的采煤设备运行要求,在煤矿机械中,利用煤矿机电一体化技术可以有效提高采煤设备的运行效率。为煤矿开采活动创造更高的经济效益,降低人力、物力、财力资源成本,为煤矿企业的稳定经营、长远发展奠定基础,促使煤矿企业创造更高的经济价值。

在机电一体化技术的应用过程中,传统的采煤流程得到了改进,落后的采煤模式下,有关的设备设施逐渐被淘汰,引进先进的机械设备,提高煤矿开采技术水平。在机电一体化技术的支持下,企业获取更高的经济效益,传统采煤技术的劣势问题得到改造,企业在不断的转型中,获取巨大的利润空间,实现了长远发展的目标,机电系统控制模型见图2。

图2 机电系统控制模型

2.3 减少了能源消耗量

煤矿生产过程中需要消耗的资源主要是以电力资源为主,消耗的整体资源量较大,在煤矿开采过程中,电力能源始终处于消耗量较高的状态,利用机电一体化技术,煤矿开采活动中的电力能源消耗量将会得到缩减。因为机电一体化技术具有明显的环保优势、低耗优势,为煤矿开采活动提供能源保障的同时,节约不必要的能源浪费。煤矿开采过程中,使用传统的机械设备,需要消耗大量的电力资源。

机电一体化技术在电力能源的分配方面把握了一定的主体权,提高了电力能源分配的合理性,最大限度地降低了电力资源的消耗总量,优化了能源的利用效率,对不必要的能源浪费进行了改善。在电力的充足支持下,用电设备的运行效率高,加快了开采速度,提高了对能源的综合利用率[3]。

3 煤矿机电一体化技术在煤矿机械中的具体运用策略

3.1 采煤机设备应用机电一体化技术

在煤矿生产中展开采煤作业的环节,采煤机是必不可少的一项设备,采煤机发挥着关键的采煤功能,采煤机系统复杂,作为大型机械,其中集中了电气系统、液压系统、机械系统,所处环境恶劣,条件差。一旦出现采煤机故障问题,会导致整个采煤生产活动受到影响,不得不中断生产,会给采煤企业造成巨大的经济效益损失。

在采煤机中应用机电一体化技术,可以降低此类问题的发生风险,其中电动牵引采煤机就是采煤机和机电一体化技术应用相融合最典型的一项设备,和传统的液压牵引式的采煤机相比,电动牵引采煤机的应用体现出了明显的优势。其自身具有的自制动功能和良好的牵引特性,以及大倾角的特征,可以对机械异常问题进行防范,提高机械的稳定性,其中结构简单,反应灵敏,但是该机械设备的效率较高,具有较强的可靠性,提高了采煤工作的综合水平。

3.2 煤矿掘进机应用机电一体化技术

煤矿掘进机是打通通道的一项设备,在平直地面上具备开凿巷道的功能,目前我国的煤炭产业发展中,大多数的煤炭生产商都是使用煤矿掘进机进行生产的,该阶段完成煤矿开采的基础工作,煤矿掘进机的掘进质量、掘进效率,对煤炭开采的效率和煤炭企业的生产水平有着直接的影响。因此在掘进机中引进机电一体化技术,提高现代煤矿的掘进水平,成为了一项具备明显优势的技术应用,掘进机中的电气部分通常采用的是苯胺型开关箱,具备防爆性。

矿用本安型操作箱、防爆电铃、防爆照明、掘进机控制系统、甲烷浓度传感器,在整机的生产作业中与液压系统相互配合,可以借助编程控制器的功能进行泄漏气体检测,获取电流互感器等信号。在煤矿掘进生产环节,利用机电一体化技术,可以将多系统的功能集中利用起来,将相关的程序相互协调,实现电子控制,在电子控制系统中,发挥出该系统的保护功能,提高掘进生产的效率,可编程控制器,能够结合具体的程序判断设备的运行情况,对生产计划进行调整[4]。

3.3 提升机应用机电一体化技术

煤矿提升机作为一项采矿设备,是在采矿工程中用于井下和地面运输任务的设备设施,在煤矿机械中,使用煤矿提升机的效率,决定了最终的采矿效益,借助机械一体化技术,对提升机的性能进行优化和改进。目前最常用的是AC-DC 全数字式提升机,利用先进科技,在机电一体化技术的内置作用下,提升机的驱动与滚筒结构有机结合,实现了多种科学技术的相互集成,包括自动控制技术、通信技术和机械技术。

除此之外,提升机中应用煤矿机电一体化技术,还可以发挥出提升机易于配置和兼容的优势,提升机的硬件体积较小,尺寸适中,在提升机驱动结构和内部系统结构的合并中。自动控制技术、通信技术和机械技术集成化一体化,提高了数字技术的应用水平,实现了对数字化系统的改进,保障了提升机运作过程中的安全性和整体的性能。我国自主研发了全数字化直交流提升机,借助双CPU系统这一核心的系统技术手段,实现了全方位的提升机自动化运行目标,包括主提升机、副提升机的部分,可靠性强,可以实现软件控制、软启动和瞬间改变加速度的控制目标,矿井提升机的运转效率持续提高[5]。

3.4 输送机应用机电一体化技术

带式输送带是具备运输功能的系统,在煤炭运输中,带式输送带发挥着不可替代的功能,使用带式输送机输送煤矿物料,是目前在我国煤矿生产中的关键工序。我国在皮带运输机的生产和研发中,设计出了多种类型的机械设备,在关键部件的开发和输送机性能的优化方面,取得了显著的成绩,改善了国产皮带性能,提高了输送机的应用效果和整体的稳定性。

借助机电一体化技术,将机、液、电集成,设计和使用CST可控软件,启动带式输送机用于长途运输,可以借助CST 可控软件启动的功能,确保驱动器运行的平稳性,实现长距离运输物料的目标,提高煤炭生产的效率。机电一体化技术应用到输送机机械设备中,存在着一定的技术缺陷,包括启动延迟、在线控制、监视方面技术应用,输送机的输送能力受限,这是未来我国在煤矿生产中针对带式输送机的机电一体化技术研究的主要方向,在集成技术的改进和加强中,实现输送机的功能效益最大化[6]。

4 结论

综上所述,我国的煤矿事业发展正在展开逐步的创新,引进机电一体化技术,向着智能化、一体化、自动化的方向探索。广泛的运用先进的一体化技术,增加投资,把握生产核心关键,增强煤矿机械运转的效率,适应煤炭生产的现代化需求,促使采煤机设备、煤矿掘进机、提升机、输送机等机械设备的升级和技术创新,加快生产脚步,提高生产水平、生产效益,增强我国煤炭行业的发展竞争力。