DCS 控制器中电表接触传感器计量误差检测方法

2024-01-27李昕钰张扬华

王 鹏,焦 阳,李昕钰,张扬华

(1.国网北京市电力公司,北京 100032;2.北京中电普华信息技术有限公司,北京 102218)

电力系统智能化的不断进步和发展,在DCS(distributed control system)的控制器中,机械电表接触传感器得到了比较广泛的应用,研究机械电表接触传感器计量误差检测[1-2]方面的内容具有十分重要的意义。目前国外发达国家已经建立了相对成熟的机械电表接触传感器计量数据库,并且也取得了比较显著的研究成果,可以为决策者提供相关的理论支持。

文献[3]在长短期记忆网络模型中加入基于因果卷积的自注意力机制,提取局部特征信息,将预测结果和测量结果展开残差计算,同时将Shapiro-Wilk 检验和阈值比较法两者相结合的方式完成传感器故障检测;文献[4]考虑残差对未知干扰产生的影响,设定H∞/H∞性能指标,获取增益矩阵,通过量化误差的随机过程特性确定阈值误报率的上限值,完成传感器故障检测;文献[5]将向量自回归模型和小波分析法有效结合对传感器展开故障检测。由于上述方法在实际DCS 使用过程中,存在检测结果不准确以及检测时间较长等问题。

因此,提出一种针对DCS 机械电表接触传感器的计量误差检测方法。

1 传感器计量误差检测方法

1.1 计量数据抗干扰去噪

在进行小波去噪过程中,阈值选取[6-7]是非常重要的步骤,特别是在实时处理机械电表接触传感器计量数据的场景中。由于计量数据规模大且连续,将数据预处理和基于小波基拟合的数据处理方法嵌入其中。对于静态的计量数据而言,需要全部数据到达,并且构建对应的缓冲区,对数据展开去噪处理。

计量数据抗干扰去噪[8-9]的详细操作步骤:

(1)组建滑动的计量数据窗口,选择合适的小波基函数对计量数据抗干扰处理,对应的计算式如下所示:

式中:bk,2n为小波系数;ej,n为尺度系数;hk,2n为信号离群采样点数量;n 为常数。

(2)通过均方根误差以及信噪比动态选择阈值,展开计量数据去噪[10-11]。其中,均方根误差RMSE以及信噪比SNR 对应的计算式如下所示:

式中:r(n)为原始计量数据;~r(n)为去噪处理后的计量数据;powersignal为原始信号功率;powernoise为噪声功率,对应的计算式如下所示:

根据计算结果确定动态阈值,进而展开去噪处理,对应的计算式如下所示:

式中:λ 表示去噪后的计量数据;M 为机械电表接触传感器计量数据长度。

(3)对计量数据展开多项式拟合处理[12-13],并且通过均方根误差选择最优拟合参数βbest,对应的计算式如下所示:

(4)当滑动窗口移动到下一个时间段,重复上述操作步骤,直至各个时间段的计量数据完成去噪。

1.2 计量数据误差检测

通过抗干扰去噪处理计量数据,可消除数据中的噪声和干扰信号,从而提高计量结果的准确性,并为后续的计量误差检测提供基础。在进行计量过程时,需要对各个时段的数据展开计量误差检测。分簇通过LEACH 协议实现,相邻节点数据形态簇中随机选定簇头。在簇头通过簇内节点对去噪后的数据展开融合处理,利用阈值分析方法获取计量指标,判断各个节点对应的计量结果是否存在误差。

引入变量pm表示加权中值属于计量误差的范围,对应的计算式如下所示:

式中:u 为邻居节点;λk为第k 个阈值;m 为常数。

为了有效避免能量消耗过快,将节点传感器功能设定为休眠状态,当再次被选为簇头节点时被唤醒。簇头共有5 个成员节点,在设定的LEACH 周期内,簇内节点转发至簇头节点的计量数据X,具体表达式为

对计量数据序列展开排序,序列中各个数据对应的权值初始值表示为τi,计算每个计量数据序列对应的权重,每重复一次将权值的取值加1。计算计量数据的加权中值xmed:

引入容量ψij,优先设定阈值,主要用来确定计量值的容错率。为了防止有效数据被忽略,在得到计量数据序列中值时,需要选择其相邻左右数据展开比较,对应的计算式如下所示:

在设定阈值范围内,将其作为有效计量数据,通过加权均值方法展开平均值计算,如公式(12)所示:

式中:ψmed为容量均值。

(1)将原始计量数据展开排序,表示为{x1′,x2′,x3′,x4′,x5′};

(2)计算计量数据的权值;

(3)通过公式(10)计算计量数据的加权中值;

(4)将全部计量数据展开融合[14-15]处理θ,对应的计算式如下所示:

计量误差检测详细的操作步骤如下:

(1)在展开检测前期,基站将全部检测环境参数直接转发给工作节点;

(2)在每个分簇的过程中,簇头节点的融合值θ作为本地计量值,同时评估加权中值算法的准确率,选择合适的簇内节点作为计量值,通过簇内节点的计量值估计下一时间段的节点计量值;

(3)簇内节点利用滑动窗口记录n 个时刻的计量值;

(4)根据服务器存储的计量历史数据,通过阈值分析方法,确定计量指标Gp,如公式(14)所示:

(5)将计量指标作为判定依据,判定公式为

式中:yij为机械电表接触传感器计量。

通过公式(15)作为判定依据,检测机械电表接触传感器计量数据是否存在误差。

2 实验分析

2.1 数据来源

为了验证DCS 中机械电表接触传感器计量误差检测方法的有效性,采集B 城市2021 年~2022 年的某大型电站DCS(和利时公司)控制器中,机械电表接触传感器计量数据作为测试数据,使用Daubechies小波函数对数据去噪处理,设置窗口长度为10~100,阈值设置为2,并通过软件输出实验结果。实验现场如图1 所示。

图1 DCS 控制系统实验图Fig.1 Experimental diagram of DCS control system

2.2 测试指标

(1)误差检测率

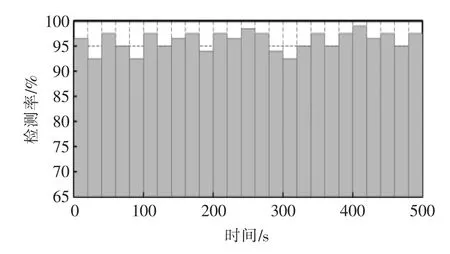

所提方法的机械电表接触传感器计量误差检测率,如图2 所示。分析图2 可知,所提方法获取的电表接触传感器计量误差检测率保持在90%以上,说明所提方法可以为机械电表接触传感器计量误差检测提供有利的理论支撑。

图2 误差检测率实验结果Fig.2 Experimental results of error detection rate

(2)误检率

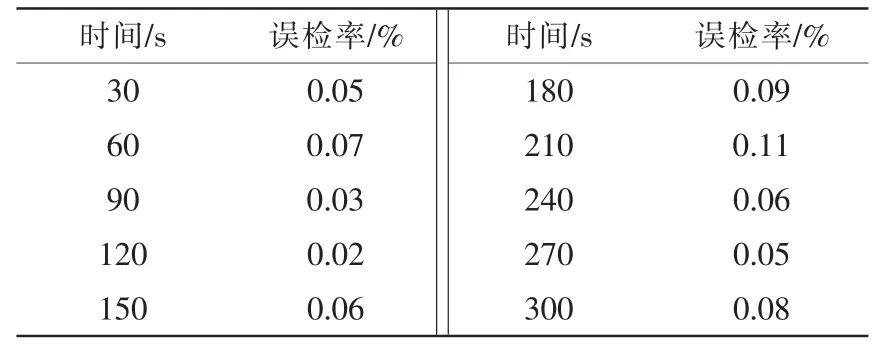

机械电表接触传感器计量误差检测过程中误检率结果如表1 所示。

表1 误检率实验结果Tab.1 Experimental results of false detection rate

分析表1 可知,所提方法在机械电表接触传感器计量过程中最高和最低误检率分别为0.11%和0.02%,说明所提方法更加适用于机械电表接触传感器计量误差检测。

(3)误判率

在机械电表接触传感器计量误差检测过程中的误判率如图3 所示。

图3 误判率实验结果Fig.3 Experimental results of misjudgment rate

分析图3 可知,所提方法在机械电表接触传感器计量过程中的误判率取值明显较低,未超过1%,充分验证了所提方法在机械电表接触传感器计量误差检测过程中的优越性。

(4)误差检测时间

在设定样本数量下对方法的机械电表接触传感器计量误差检测时间展开实验,详细的实验测试结果如图4 所示。

图4 误差检测时间结果Fig.4 Error detection time result

通过图4 可知,采用所提方法展开机械电表接触传感器计量误差检测过程中,对应的机械电表接触传感器计量误差检测时间最高仅为125 s,说明所提方法具有比较高的检测效率。

利用接触传感器,记录机械电表1 年内的读数数据作为对照组,将实际读数和机械电表接触传感器计量结果进行对比,所提方法的机械电表接触传感器计量误差实验结果如表2 所示。

表2 机械电表接触传感器计量误差Tab.2 Mechanical meter contact sensor measurement error

根据表2 的实验结果分析,该方法在计量误差检测方面表现良好。相对误差方面,对于大多数月份中的相对误差较小且波动较小,具有更好的计量精度。同时,在绝对误差方面,所提方法的计量结果普遍较接近实际值,因此,所提方法在计量误差检测方面效果较好。

3 结语

为了得到精准的传感器计量故障检测结果,提出一种机械电表接触传感器计量误差检测方法。采用合适的小波基函数和动态阈值选取的方法对机械电表接触传感器计量数据去噪,并利用LEACH协议进行簇内监测和阈值分析,实现机械电表接触传感器的计量误差检测。实验结果表明,所提方法可以有效降低机械电表接触传感器计量误差检测过程中的误判率和误检率,提升机械电表接触传感器计量误差检测率和检测效率。