基于分布式PLC 的丝锭自动包装码垛系统设计

2024-01-27李海东

于 伶,李海东

(长三角哈特机器人产业技术研究院,芜湖 241007)

我国化纤企业的传统生产过程中,化纤丝锭下线后需经丝车转运,推车工人推送丝车至包装车间,包装工人首先为丝车上挂载的单个丝锭套上保护袋,再进行码垛(或装箱)、打包等步骤,最后转运到成品库区。每个丝车上挂载几十个丝锭之后重量将达到数百公斤,在温度高达45~50℃的作业环境下,这种作业方式不仅劳动强度大、危险性高,且生产效率低下,产品信息追溯困难[1-2]。在“中国制造2025”方针指导下,利用自动控制技术实现智能物流、自动化包装系统已成为了必然趋势,越来越多的厂家开始针对纺织行业设计智能包装及物流输送系统并投入使用[3-6]。

本文介绍了一种基于Device Net 总线分布式PLC 控制的丝锭自动包装码垛控制系统,实现了从丝车自动上料、自动套袋、码垛到自动打包、称重等一系列功能,能够有效提高生产效率,减轻人工劳作负荷,为化纤生产全流程实现自动化、信息化提供了基础。

1 车间物流作业需求分析

1.1 车间作业流程介绍

涤纶长丝卷装全流程一般包括卷绕、落筒、转运、加弹、剥丝、缓存、称重、外观检测、单卷套袋、码垛、打包、入库等众多工序。加弹车间加弹工序完成后会形成一种新的DTY 丝锭,DTY 丝锭经过剥丝、外检、织袜工序,随后入DTY 丝车缓存库。DTY 缓存库里的丝车出库后,丝锭经过称重、套袋、装箱(码垛),最终下线入库。本文设计的控制系统即为针对此阶段的DTY 丝锭的包装入库作业流程。

1.2 作业对象

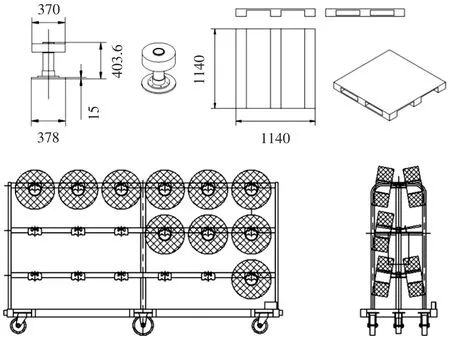

本次自动包装码垛针对的丝锭产品有2 种规格,单重分别是8 kg 和10 kg,2 种产品的卷绕内筒相同,外径一致,仅厚度有少许差异。转运丝车分正、反两面,两面均挂载有丝锭,分上、中、下3 层分布,每层6 个。设计托盘放置单个丝锭,方便在各工序间流转。丝锭按照3×3 排列码放到托盘上,层间加放一层泡沫隔板,码放的总层数为9 层。丝锭托盘、码垛托盘和丝车如图1 所示。

图1 丝锭与码垛托盘与丝车Fig.1 Silk ingot and palletizing tray

2 整体方案设计

2.1 功能划分

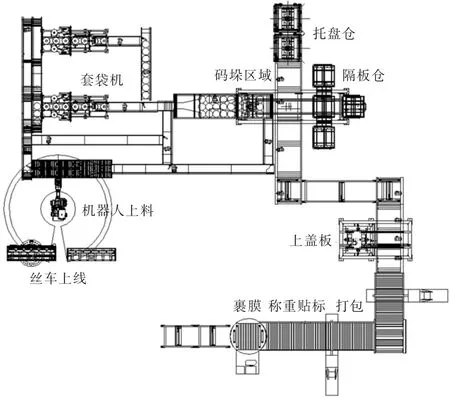

根据车间工艺流程与作业需求,生产线控制系统包含信息管理与生产控制2 个层面,如图2 所示。对应控制功能可将生产工位划分为丝车上线工位、机器人上料工位、套袋工位、码垛工位、打包工位、称重贴标工位、裹膜下线工位。

图2 系统结构Fig.2 System structure

2.2 工艺节拍计算与分析

在企业中生产线的产量通常以年产量作为衡量标准,根据年产量和年生产时长可以计算出单个工件的生产节拍:

式中:Tcycle为单个工件生产时长;TO为每班生产时长;Q 为年产量;S 为每日班次;D 为年有效工作日;P 为生产效率。

根据生产线功能划分,可确定关键区域的目标工作节拍时长。分析设备工艺流程,对动作顺序一一分解,计算各个工序实际运行时长,对比目标工作节拍,即可推导设备各结构运行的目标速度,为机械设计、选型等提供数据基础。

(1)丝锭上料区域

丝锭上料区域的节拍由丝车上线和机器人抓取2 个部分组成。以单台丝车满载时的丝锭数量为基础计算目标工作节拍:

式中:N 为丝车满载丝锭个数;Tsl为单台丝车上料目标节拍时长。

按照1 台机器人单向取料,1 次抓取丝车1 排丝锭的操作流程,实际工序时间可分解为

式中:T1为丝车上线时长;T2为丝车转动到另一面时长;Tr为机器人抓取上料1 个周期时长;Nr为每台丝车机器人抓取次数。

分析以上分解的工序时长,其中T2丝车转动时长属于无效等待,且占比较大,可设计成多机位并行作业方式,尽量减少节拍损失。

(2)套袋工位

单台套袋机的工作时长Ttd是固定的,当Ttd>Tcycle时,需要n 台套袋机并行工作,多台套袋机的并行工作节拍:

式中:n 为并行工作设备数量;Pn为并行工作效率。

以并行工作节拍Tdtd (3)码垛工位 以每个码垛i 层,每层j 个丝锭计算,码垛工位的目标节拍时长: 码垛机械手采用龙门桁架结构,分解动作流程,实际有效工作时序计算为 式中:Tt为码垛托盘上线时长;Tx为丝锭单层码垛水平方向平均运行时长;Ty为丝锭单层码垛竖直方向平均运行时长;Tx1为隔板单层码垛水平方向平均运行时长;Ty1为隔板单层码垛竖直方向平均运行时长。 根据码垛桁架的整体结构和工作流程,可得出码垛工作流程中抓取丝锭、隔板机械手的水平位移与竖直位移,根据节拍时长,最终选取出合适的水平运动及提升运动的最大速度和加速度,进行动力学参数设计及伺服电机选型。 各工位的设备配置与工序、布局联系紧密,各个工序复杂程度不同导致各工位设备的作业能力不同,当任务分配不均时会出现节拍误差,产生无效的等待时间,最终无法达到理论产能。所以在设备布局时同类型设备尽量紧密连接,提高场地利用率;物流路线的设计,则以尽量减少运输时间并降低成本为目标。 对生产线各工位工作节拍计算分析后,丝车上线设计为双工位并行方式,以减少机器人等待时间;套袋机单机工作时长(4 s)超出生产线目标节拍,所以配备了2 台套袋机,在输送过程中进行分拣合流,实现并行作业的模式。最终各工位布局规划如图3 所示。 图3 设备总体布局Fig.3 Overall layout of equipment Device Net 是一种开放的、多主控的现场总线,Device Net 离散式控制系统凭借其配置灵活、工作稳定、线路简单等特点得到广泛应用。本系统Device Net控制网络选用欧姆龙CJ2M 作为主站、CP1H 从站和DRT2 智能从站,主站PLC 与上位机连接,接收工厂管理系统下达的生产信息后转发给各从站,实现各工位的集中管理与分散控制,整体结构如图4 所示。 图4 控制系统组成Fig.4 Control system composition 丝车上线工位、套袋工位、码垛工位的功能相对独立且控制需求明确,选用CP1H 作为从站,独立进行编程调试,提高整线设计与安装调试的效率。打包工位和裹膜工位选用的打包机、裹膜机都是通用设备,以硬接线方式进行基本启停信号的交互,完成自动打包与裹膜的功能。各个工位之间通过输送线体前后连接,线体控制由多个DRT2 智能从站完成。 上料区域主要包括3 个工位:丝车上线工位、机器人上料工位和丝锭输送线体。 丝车上线工位由2 台输送链、转动机构、止挡器和传感器构成;上料机器人末端夹具配备6 个夹爪,可一次性抓取丝车上的1 排丝锭;输送线体由2 排输送辊筒、分流器、止挡器和传感器等组成,如图5所示。机器人上料工作流程如图6 所示。机器人与丝车上线工位和输送线体工位通讯信号如表1 所示。 表1 机器人通讯I/O 列表Tab.1 Robot communication I/O list 图5 机器人作业三维图Fig.5 Robot operation 3D model 图6 机器人作业流程Fig.6 Robot operation flow chart 码垛区域由码垛机械手、码垛托盘仓、隔板仓和上盖板仓几个工位组成。码垛机械手采用龙门结构,以伺服电机带动齿轮齿条传动,2 个机械手安装在同一水平轴上,同步进退,可同时升降,分别抓取丝锭和隔板,提高工作效率。码垛托盘从托盘仓中下料,经输送辊筒线体传送到码垛工作区间。抓取丝锭的机械手末端安装有9 个夹爪,1 次抓取1 层丝锭,放置在码垛托盘的泡沫隔板上,空托盘由回流辊筒线返回上料区域。整体结构如图7 所示。 图7 码垛作业三维图Fig.7 Stacking process 3D model 码垛工位功能独立且集中,使用CP1H 为Device Net 从站,独立进行编程设计与现场调试。CP1H 标配4 轴脉冲输出功能,最大100 kHz,最多可扩展7个单元,完全满足此工位的4 轴定位、多料仓上料等功能需求。CP1H 使用CX-Programmer 编程软件,其提供多种脉冲指令,方便实现伺服定位等控制功能。码垛区控制功能模块如图8 所示。 图8 控制功能结构Fig.8 Control function structure 3.3.1 输送线体种类 各生产工位之间的输送线体有轻载和重载2种规格,如图9 所示。转运单个丝锭为轻载辊筒线体,根据工艺需求不同有单排、双排和三排的线体。丝锭码垛之后整个托盘重量约在900 kg 左右,输送线体为重载辊筒线体。 图9 输送线体三维图Fig.9 Transportation line 3.3.2 作业调度 轻载辊筒线体除了输送丝锭的功能之外,另一个重要功能是实现物流的分拣调度。例如2 台套袋机同时工作时,前方物流一分为二,后方合二为一输送,因分流变向动作影响后续托盘输送,使得套袋机的平均等待时间延长,降低了套袋机使用率。需要在作业中协调分流器动作时间与分流个数间的关系,寻找套袋机的最佳分流比,以实现最高生产效率。 涤纶长丝卷装流程较长,信息管理显得尤为重要。随着丝锭在生产过程的流转,信息不断变化,如何追踪产品信息成为信息管理的重要部分。手动包装时,丝锭下线后由工人根据生产信息进行手写包装或粘贴轴标。如果检测结果或工艺出现变更时需要返工撕掉重新贴标,即浪费时间又增加工人劳动强度。 自动包装系统通过工厂管理系统的对接,集成了丝锭的基础信息、工艺信息、丝车信息等生产要素,如图10 所示。自动包装系统信息流沿着工艺流程进行采集跟踪,实现产品全周期的追溯管控。丝车上线后,丝锭的载体丝车、丝锭托盘绑定RFID卡,在包装生产过程中,自动记录每个环节的交互信息,如操作时间、操作人员、检测结果等,有效地避免了重复劳作。依托收集到的数据,可以自动汇总信息,生成各类报表,方便企业管理人员查看生产情况,及时调整生产策略。 图10 信息流程Fig.10 Information flow chart 本文以某纺织化纤企业的丝锭自动包装码垛为研究对象,依据车间的工艺路线、场地布局,结合Device Net 总线分布式PLC 进行了系统方案的规划与实施。实现了化纤丝锭的智能化输送、包装、管理及信息的可追溯等功能。经过连续稳定的生产,不仅帮助企业提高产品质量、提升生产效率,还降低了工人的劳动强度,有效节约生产成本,推动了企业生产模式从劳动密集型向技术密集型转化,为企业扩大生产规模提供了技术支撑,具备一定的行业推广和应用价值。2.3 场地布局

3 分布式系统设计

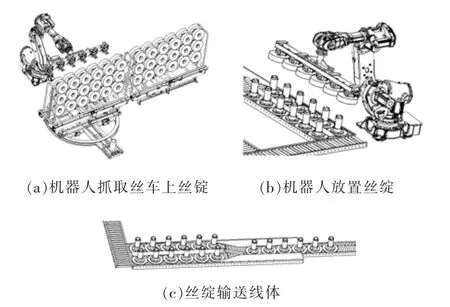

3.1 上料区域

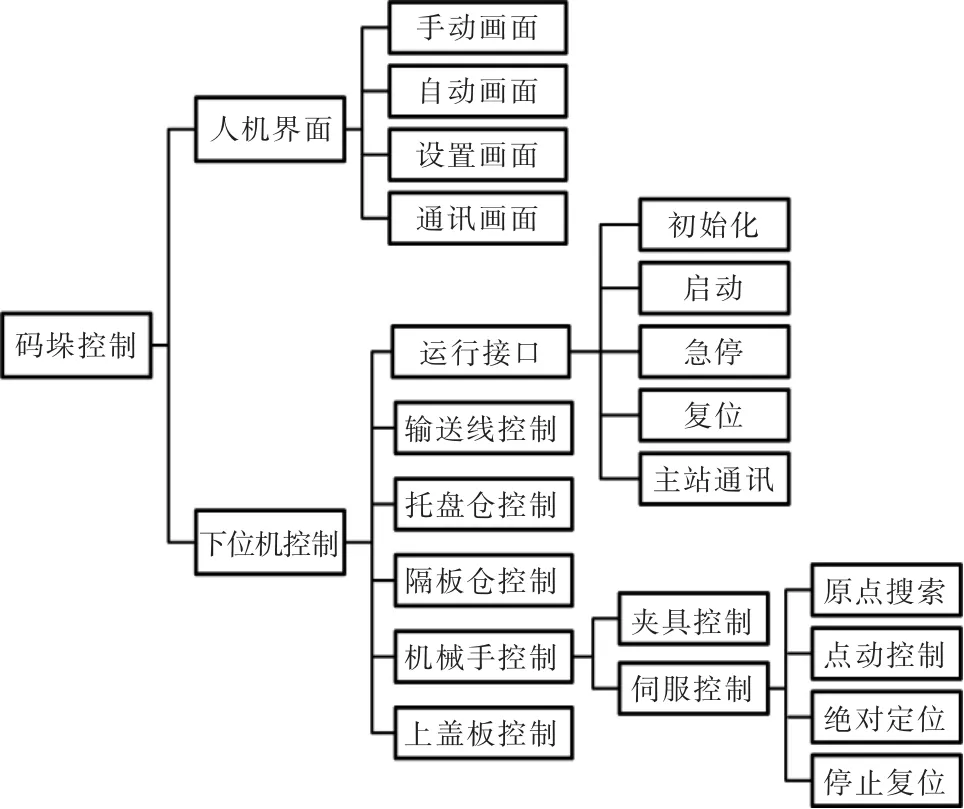

3.2 码垛区域

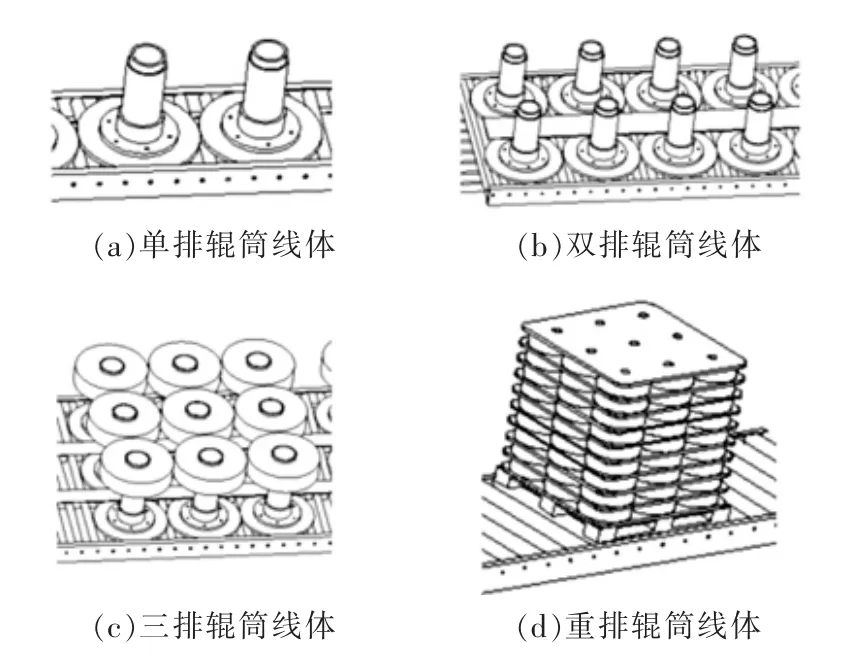

3.3 输送线体

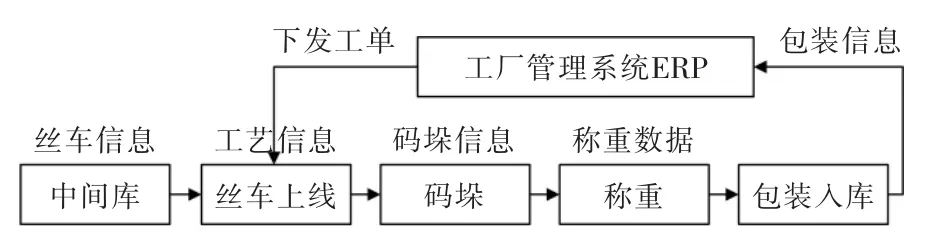

4 信息管理

5 结语