氯盐与硫酸盐复合侵蚀下钢筋混凝土锈裂行为

2024-01-26俞小彤常西栋周文涛廖迎娣

俞小彤,常西栋,周文涛,廖迎娣,陈 达

(1.河海大学 港口海岸与近海工程学院,南京 210098;2.海岸灾害及防护教育部重点实验室(河海大学),南京 210098)

通电加速手段已应用于加速复合盐类侵蚀[9-10],本文采用该方法腐蚀单一氯盐、复合氯盐-硫酸盐溶液中钢筋混凝土试件,探究其锈裂特性。设计伴随的混凝土腐蚀试验,明确试件保护层性能演化。修正ES模型[6],在混凝土抗拉强度、钢筋腐蚀电流密度中引入硫酸盐的影响,建立复合侵蚀下保护层胀裂时间预测模型,为海洋、盐湖等环境中RC结构耐久性评定提供理论依据。

1 试 验

1.1 原材料与配合比

水泥采用海螺牌普通硅酸盐水泥P·O 42.5,化学组成见表1。细骨料采用细度模数为2.9的天然河砂,Ⅱ区中砂;粗骨料采用粒径5~20 mm连续级配碎石;拌合水采用实验室自来水;外加剂采用聚羧酸液体高效减水剂,减水率为25%;采用富钢HRB400带肋钢筋,直径16 mm;采用宝钛TA2纯钛片,厚0.1 mm。设计C40混凝土,配合比(按质量计)见表2。

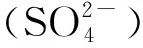

表2 混凝土配合比Tab.2 Concrete mixtures

1.2 试样设计与制备

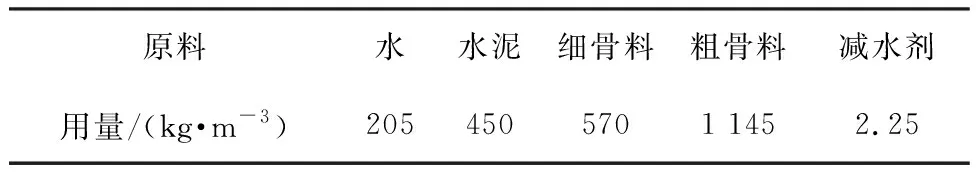

钢筋混凝土试件尺寸为100 mm ×100 mm ×150 mm,如图1(a)所示。试件两端设置长35 mm无黏区,通过直径20 mm的聚氯乙烯(PVC)管实现,采用环氧树脂(德益E-44型)涂抹无黏区钢筋。试件上端预留30 mm的PVC管,防止腐蚀溶液渗入。室温浇水养护28 d。养护完成后在试件底端套入直径25 mm、长20 mm的PVC管,灌入环氧树脂密封,防止溶液渗入。

图1 试样尺寸Fig.1 Dimensions of test samples

参考文献[11]制备可通电的混凝土试块,用于伴随的混凝土腐蚀试验。在100 mm×100 mm×100 mm混凝土试块中插入宽10 mm、厚0.1 mm钛片作为阳极,如图1(b)所示。同时制备无钛片试样作为对照样。室温浇水养护28 d。

1.3 腐蚀试验设计

参考研究常用的腐蚀溶液浓度[7,12],配制5%(质量分数)NaCl溶液与5%NaCl+5%Na2SO4复合溶液。为避免高电流对腐蚀过程的影响,选取200 μA/cm2电流密度进行恒电流加速腐蚀试验[13]。试件在腐蚀溶液中浸泡3 d至饱水后施加恒电流,将每12个试样并联后接入电源正极,不锈钢棒接入负极,如图2(a)所示。根据法拉第定律,按理论锈蚀率为1%、2%、3%设定通电时间为6、12、18 d,随后,当试件胀裂及平均裂缝宽度达约0.1、0.2、0.5、1.0 mm时停止通电。为保证外界离子浓度恒定,腐蚀溶液每6 d更换一次。

图2 恒电流加速腐蚀试验Fig.2 Accelerated corrosion test by electric field with constant current

由于存在钢筋,难以通过常规的力学性能测试,为明确保护层的腐蚀劣化,对混凝土试块进行伴随的恒电流腐蚀,电流大小与钢筋混凝土试件相同,如图2(b)所示。氯盐自身对混凝土力学性能无影响[14],5%NaCl的掺入对5%Na2SO4溶液中受腐蚀混凝土的强度影响甚微[12],考虑到通电环境中氯盐强烈腐蚀钛片,故采用5%Na2SO4溶液作为腐蚀溶液,通电时间设为6、12、18、24、30 d。

1.4 测试方法

采用HC-CK101型裂缝宽度观测仪对钢筋混凝土试件表面裂缝宽度进行分段量测,精度为0.02 mm。参考GB/T 50082—2009《普通混凝土长期性能和耐久性试验方法标准》测量钢筋锈蚀率。将试件中钢筋取出,酸洗、称质量、测长,计算单位长度质量,3个试件取均值。通过锈蚀前后单位长度质量变化求得钢筋锈蚀率。根据GB/T 50081—2019《混凝土物理力学性能试验方法标准》测量混凝土试块抗压强度与劈裂抗拉强度。采用SYE-2000D电液式压力机进行抗压试验,力控加载速度为0.3 MPa/s。采用SHT4305微机控制电液伺服万能试验机进行劈裂抗拉试验,加载速度为0.05 MPa/s。

2 结果与讨论

2.1 钢筋混凝土试件表观演化

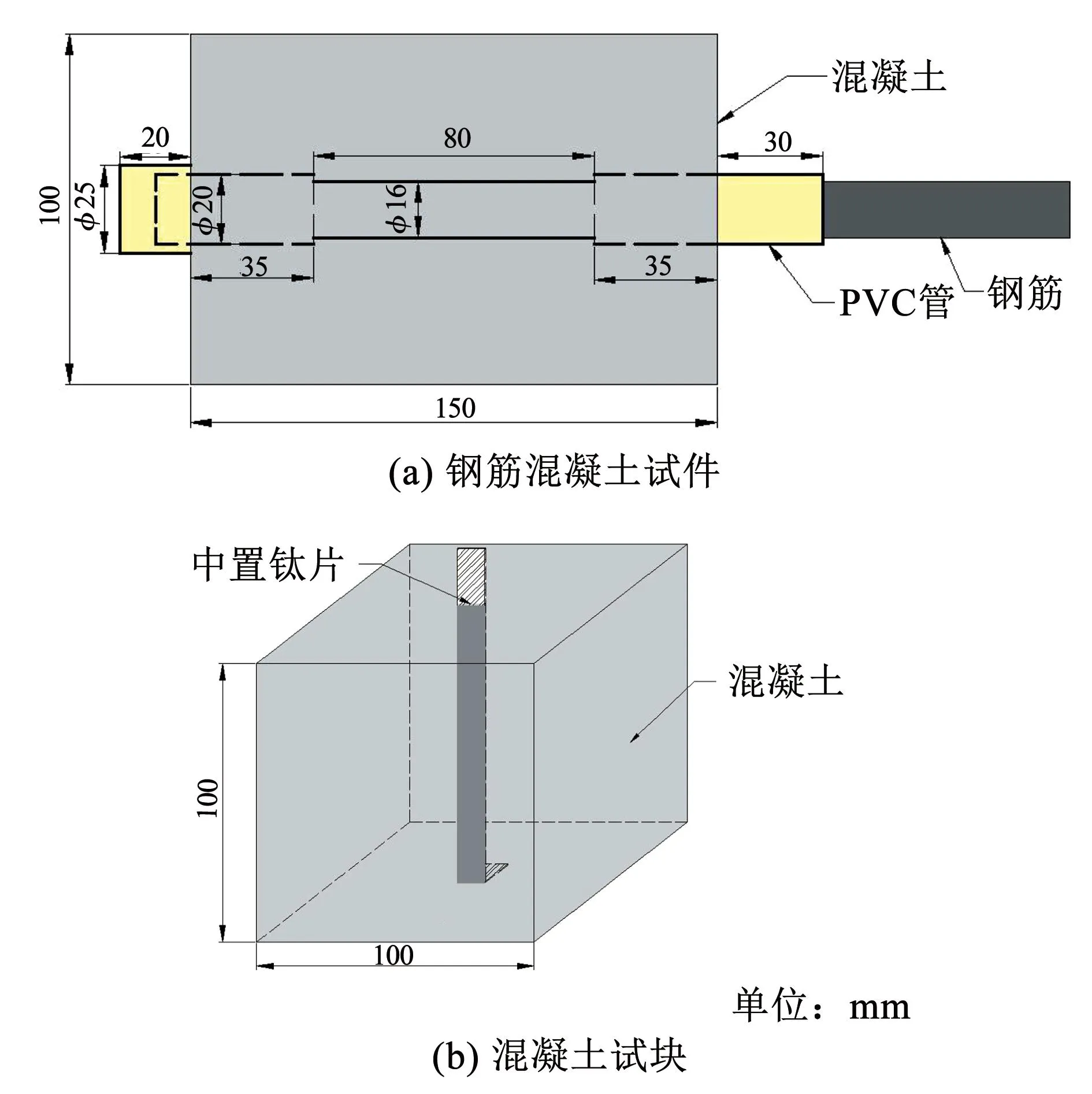

图3 钢筋混凝土试件表观形貌演化Fig.3 Evolution of visual appearance of the reinforced concrete samples

开裂后,有害介质更易侵入,裂缝宽度增加且锈蚀产物溢出,硫酸盐的影响不再显著,如图3(d)、(g)所示。此外,锈蚀产物为红褐色,与自然锈蚀颜色接近,表明采用200 μA/cm2电流密度是合理的。

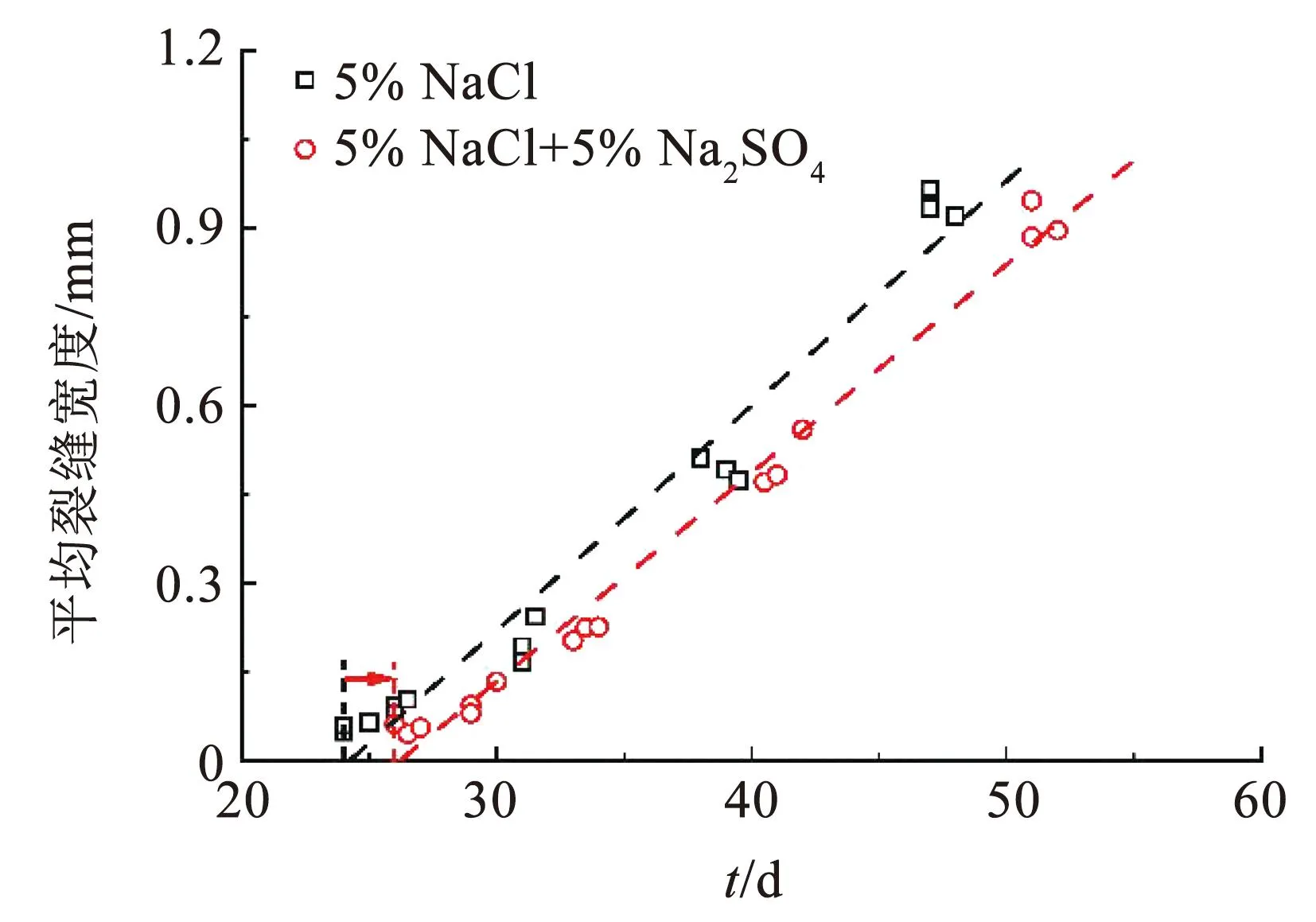

图4 锈胀裂缝宽度随通电时间的变化Fig.4 Evolution of average width of corrosion-induced crack with power-on time

2.2 钢筋锈蚀特征

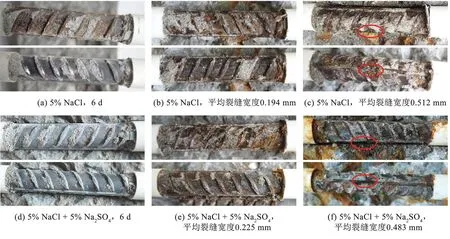

不同侵蚀环境下钢筋锈蚀形貌见图5,钢筋两面均被展示。由图5(a)~(c)可知,通电作用引起钢筋环向不均匀锈蚀,该现象在Chen等[16]的研究中也有报道。锈蚀由横肋顶部逐渐向纵肋发展,图5(b)中钢筋横肋顶部冒出红棕色锈水,而随着锈蚀发展,纵肋锈蚀显著,出现较大的局部锈蚀区域,如图5(c)所示。经统计,开裂面与纵肋面平行的试件占总胀裂试件75%,表明胀裂大多由纵肋处锈蚀产物累积膨胀引起。对比图5(a)~(c)和图5(d)~(f)可知,通电初期(6 d),复合盐溶液中钢筋锈蚀较单一氯盐溶液缓慢,锈迹不明显。但胀裂后,两种环境中钢筋锈蚀形貌及其演化规律相似。

图5 钢筋锈蚀形貌演化Fig.5 Evolution of morphology of corroded reinforcement

图6 钢筋锈蚀率随通电时间的变化Fig.6 Evolution of corrosion level of reinforcement with power-on time

为准确描述钢筋锈蚀率的发展情况,在法拉第定律的基础上,提出钢筋锈蚀率η(按质量计)随时间变化的分段表达式:

(1)

式中:k为胀裂前通电锈蚀效率,取0.1~0.7[17-19],本研究中,对于5%NaCl溶液,k=0.62,对于5%Na2SO4+5%NaCl溶液,k=0.46;i为腐蚀电流密度;M为铁的摩尔质量;t为通电时间;ρs为钢筋密度;n为反应电荷数;F为法拉第常数;D为钢筋直径;ηcr为胀裂时钢筋锈蚀率;tcr为胀裂时间。

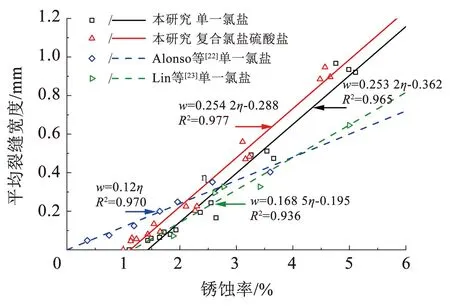

通过锈胀裂缝宽度预测RC结构内部钢筋锈蚀程度是适用于实际评估的非破损检测方法,学者们对二者的相关性开展研究,线性关系被广泛报道[20-21]。故运用下式对锈胀裂缝宽度与钢筋锈蚀率进行分析:

w=mη+l

(2)

式中:w为锈胀裂缝平均宽度;m、l为参数,与腐蚀环境、保护层厚度等相关。

图7 锈胀裂缝宽度与锈蚀率的线性关系Fig.7 Linear relationship between average width of crack and corrosion level of reinforcement

2.3 混凝土性能演化

2.3.1 表观形貌

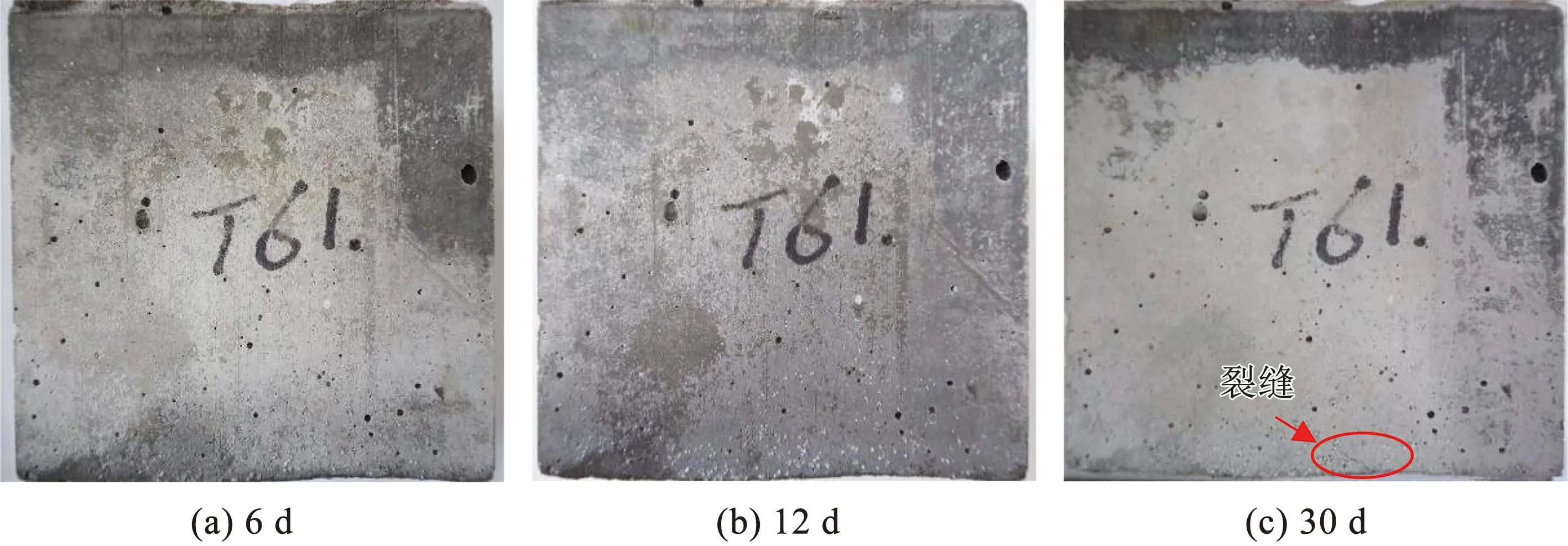

通电5%Na2SO4溶液环境中,混凝土试块表观形貌如图8所示。可以看出,通电作用显著加快硫酸盐损伤混凝土。通电12 d后,混凝土表面出现显著盐析,如图8(b)所示。随着腐蚀程度增加,大量CaSO4·2H2O沉积,导致表面粉化发白,且局部裂缝开展,如图8(c)所示。结合图3可知,通电作用下,5%Na2SO4溶液中混凝土表观形貌演化与复合溶液情况相近,均展现了显著的硫酸盐腐蚀特征。

图8 混凝土试块表观形貌演化Fig.8 Evolution of visual appearance of concrete samples

2.3.2 力学性能

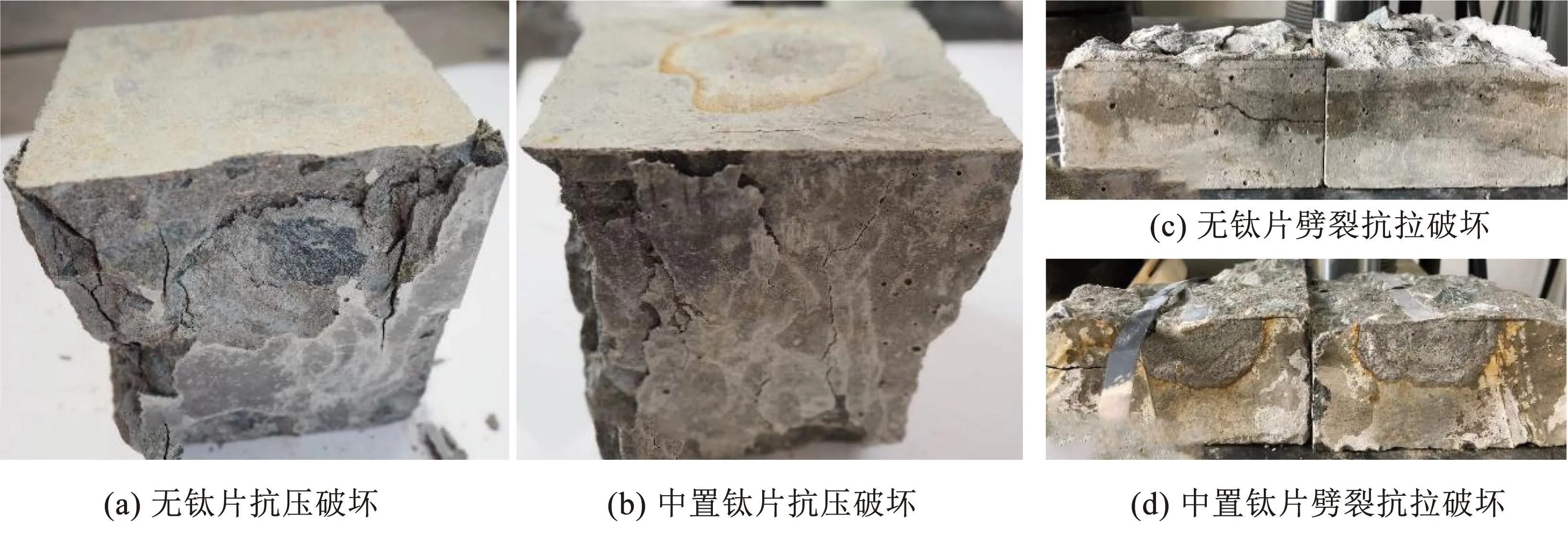

图9给出了混凝土试块破坏形态。可以看出,中置一定尺寸的钛片对混凝土力学破坏形态无影响,抗压破坏呈现典型的“锥形模式”压缩破坏;劈裂抗拉破坏中,劈裂裂缝位于荷载作用线上,近乎直线。

图9 中置钛片对混凝土破坏形态的影响Fig.9 Effect of the central titanium sheet on the failure mode of concrete

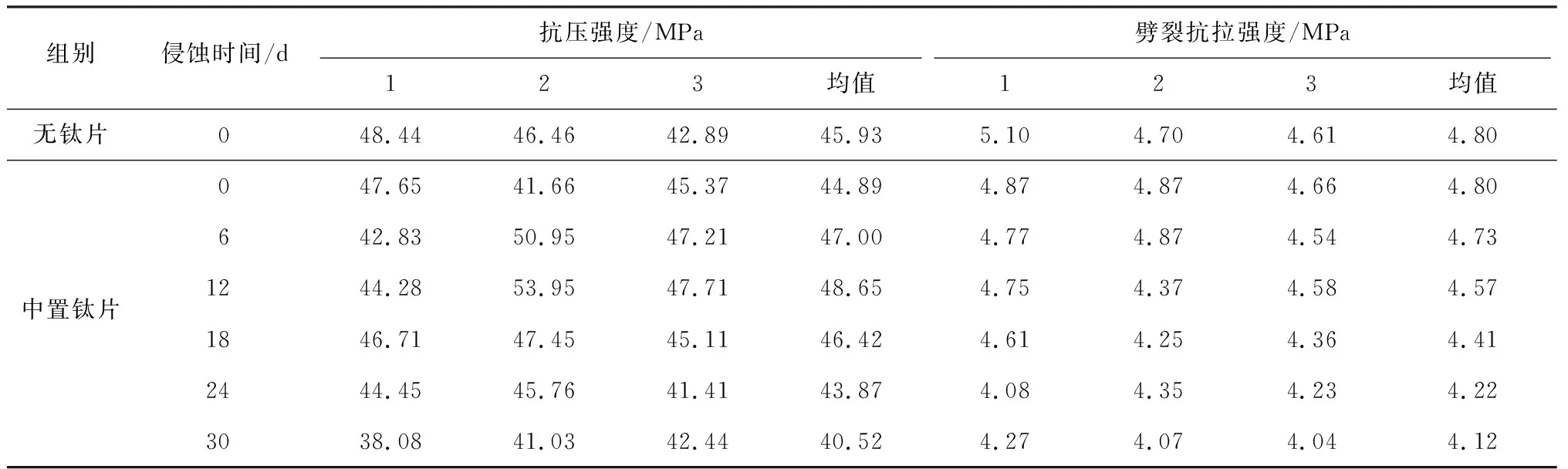

表3给出了通电环境中受硫酸盐腐蚀混凝土的抗压强度与劈裂抗拉强度演化。可以看出,中置钛片不影响混凝土试块的抗压与劈裂抗拉强度。硫酸盐通电作用下,受腐蚀混凝土抗压强度先增长后降低,劈裂抗拉强度呈下降趋势,与硫酸盐长期浸泡下的演化规律相同[24-25]。

表3 通电作用下受硫酸盐腐蚀混凝土的抗压与劈裂抗拉强度Tab.3 Compressive strength and tensile splitting strength of concrete under sulfate attack with electric field

硫酸盐腐蚀是由外向内的过程,混凝土截面不均匀腐蚀,试验获得的劈裂抗拉强度由截面均匀腐蚀假定得到,反映受腐蚀截面整体抗拉能力的变化。混凝土抗拉强度决定了保护层所能提供的最大锈胀力。本文的胀裂模型假定胀裂时混凝土截面拉应力均达到其抗拉强度(3.2节),此时,最大锈胀力来源于截面整体抗拉能力。故此处假定混凝土沿截面均匀腐蚀,获得混凝土抗拉强度演化规律,支撑后续的胀裂分析。

定义混凝土腐蚀程度

(3)

式中:ft,sp(t)为腐蚀td后混凝土劈裂抗拉强度,ft,sp0为未腐蚀混凝土劈裂抗拉强度。

结合文献[25]和本文数据,提出经验公式描述腐蚀程度演化,即

α=at2+bt1.5+1

(4)

式中a、b为参数,与混凝土配比、腐蚀环境等相关。对表3中劈裂抗拉强度数据回归分析得到a=1.67×10-4,b=-1.79×10-3,相关系数R2为0.996。

当前大多由混凝土劈裂抗拉强度推求其抗拉强度ft,ft=Aft,sp,A为经验系数,欧洲模型规范[26]推荐取为0.9,故受腐蚀混凝土抗拉强度ft(t)演化的经验公式为

ft(t)=αAft,sp0=0.9(at2+bt1.5+1)ft,sp0

(5)

3 胀裂时间预测模型

3.1 锈胀力计算模型

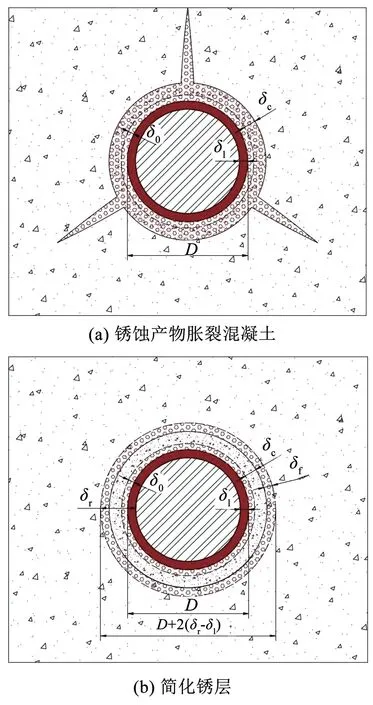

本文重点关注混凝土腐蚀对钢筋混凝土锈裂行为的影响,且采用通电加速腐蚀试验,故采用均匀锈蚀假定,并在ES模型[6]基础上考虑锈蚀产物对裂缝的填充作用,建立锈胀力计算模型。图10给出了保护层胀裂过程示意。需要注意的是,自然锈蚀钢筋呈现非均匀特性,均匀锈蚀模型的实际应用仍有一定的局限性。

图10 混凝土保护层胀裂Fig.10 Corrosion-induced cracking of concrete cover

在锈胀力q作用下,钢筋周边混凝土的径向位移δc为

δc=Kq

(6)

式中K为混凝土孔洞的径向柔度系数。

钢筋混凝土界面处为多孔区,待锈蚀产物填充完该区域后产生锈胀力。根据弹性力学厚壁圆筒内部径向位移与内压关系,可得

(7)

(8)

式中:c为混凝土保护层厚度;D为钢筋直径;δ0为多孔区厚度;ν为混凝土泊松比;Eef为混凝土有效弹性模量,Eef=Ec/(1+φcr);Ec为混凝土弹性模量;φcr为混凝土蠕变系数。

ES模型未考虑裂缝扩展过程中锈蚀产物填充裂缝的情况。文献[7]指出不应忽视这一过程,并将裂缝面积以三角形计算。因此,假定锈蚀产物完全填充锈胀裂缝,裂缝为等腰三角形,其顶点位于开裂前沿,将填充裂缝的锈蚀产物体积折算为锈蚀产物厚度引入至ES模型中,如图10所示。

已知柔度系数,还需确定混凝土径向位移δc,忽略锈蚀产物压缩变形的影响[5-7],由变形协调可得

δc=δr-δl-δ0-δf

(9)

式中:δr为锈蚀产物厚度,δf为锈蚀产物填充裂缝折算的厚度,δl为钢筋锈蚀损失厚度。

内部开裂混凝土切向应变为εθ=2δc/D,裂缝总宽度W=πDεθ,近似得到裂缝体积ΔVc=Wc/2,则

(10)

如图10(b)所示,将单位长度体积的改变以直径的变化来表示,即

(11)

式中:mr为单位长度钢筋锈蚀产物质量;ml为单位长度钢筋质量;ρr为铁锈密度,ρs为钢筋密度,ρr=0.5ρs;ml=γmr,γ为铁与铁锈的摩尔质量比(0.523~0.622),选取均值0.573,可得

(12)

则锈胀力与锈蚀率的关系为

(13)

3.2 考虑硫酸盐影响的胀裂时间预测模型

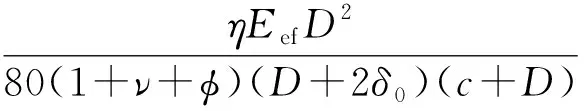

假定胀裂时刻混凝土完全进入塑性状态,即混凝土截面上的环向拉应力均达到ft时,保护层开裂。此时,最大锈胀力为

(14)

将式(14)代入式(13),得保护层胀裂控制方程

(15)

对于单一氯盐侵蚀,混凝土抗拉强度不变,可由式(15)求解胀裂时钢筋锈蚀率,得到胀裂时间。但复合侵蚀下,硫酸盐的存在改变混凝土抗拉强度,影响钢筋锈蚀发展,故将式(15)表达为腐蚀时间控制的方程

(16)

式中:i(t)为钢筋腐蚀电流密度,ti为钢筋开始锈蚀时间。

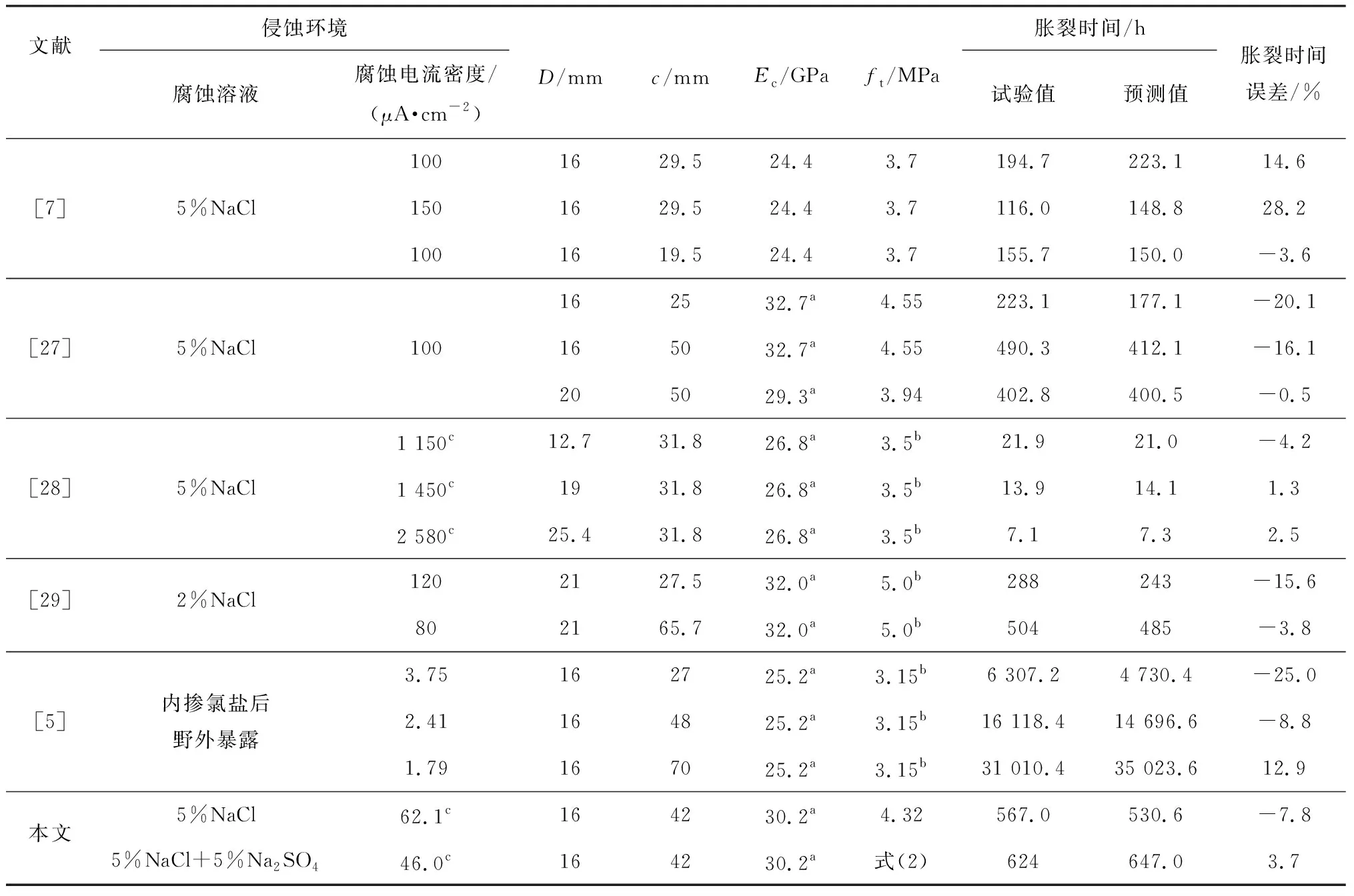

式(16)也适用于单一氯盐侵蚀环境。为了验证模型,采用本研究及文献[5,7,27-29]数据验证,模型参数及计算结果如表4所示。其他模型参数为定值:ν=0.18,δ0=20 μm,φcr=2.35。需要说明的是:

表4 混凝土胀裂时间试验值与预测值对比Tab.4 Prediction and test values of time to cover cracking

1)由于文献大多采用通电加速钢筋锈蚀试验手段,可忽略ti。Liu和Weyers[5]在试件中掺加氯盐诱发钢筋锈蚀,后置于野外环境,也可忽略ti。

2)对于单一氯盐环境,ft(t)=ft0。由于保护层混凝土力学性能难以获得,采用伴随腐蚀的混凝土试块抗拉强度进行验证,ft(t)按式(5)计算,从而反映保护层混凝土腐蚀劣化的影响。

3)由于胀裂前钢筋锈蚀率远低于法拉第定律理论值,参考文献[28],并根据式(1)修正腐蚀电流密度。分别采用单一、复合盐环境中的钢筋腐蚀电流密度修正值以反映硫酸盐的影响。

由表4可知,模型预测值与试验值符合良好。本研究将锈蚀产物对裂缝的填充作用引入ES模型,并将硫酸盐的影响考虑至混凝土抗拉强度、钢筋腐蚀电流密度中,可以准确预测复合侵蚀下混凝土胀裂时刻。值得一提的是,Wang等[9]采用数字图像相关法计算钢筋锈胀力,发现3%NaCl+5%Na2SO4溶液作用下,试件胀裂时最大锈胀力较3%NaCl溶液下降11.1%。根据胀裂时间与式(5),本研究中复合侵蚀下胀裂时混凝土抗拉强度为3.81 MPa,再由式(14)可知最大锈胀力较单一氯盐侵蚀环境下降了11.8%,与文献[9]相近。这表明伴随腐蚀试验中混凝土腐蚀程度可以表征保护层的腐蚀损伤,基于该试验得到的混凝土抗拉强度演化规律可以用于计算胀裂时间,反映复合侵蚀下保护层损伤对锈裂行为的影响。

4 结 论

1)复合侵蚀下,硫酸盐的存在改变混凝土胀裂前表观形貌,使得单一氯盐环境下的“白须”消失,表面粉化发白且出现盐结晶。

2)硫酸盐的存在不影响复合侵蚀下钢筋锈蚀形貌,但在胀裂前显著降低钢筋锈蚀率,从而延长混凝土保护层胀裂时间。锈胀裂缝宽度与钢筋锈蚀率线性相关,受硫酸盐腐蚀混凝土增大了裂缝随锈蚀发展速率。

3)为明确复合侵蚀下硫酸盐对混凝土保护层的劣化作用,设计伴随的混凝土腐蚀试验。基于混凝土劈裂抗拉强度演化,提出腐蚀程度指标,建立受腐蚀混凝土的抗拉强度演化经验公式。复合侵蚀降低混凝土抗拉性能,将加剧RC结构长期性能的劣化。

4)在经典ES锈胀模型中考虑锈蚀产物对裂缝的填充作用,并将硫酸盐的影响考虑至混凝土抗拉强度、钢筋腐蚀电流密度中,建立复合侵蚀下保护层胀裂时间预测模型,准确描述钢筋混凝土锈裂特征。