基于一体化A2O-MBR工艺的高速公路服务区污水处理站电耗分析及关键耗能设备节能途径研究

2024-01-26张泽乾刘智慧

张泽乾, 刘智慧, 罗 凯

(山西省交通新技术发展有限公司, 太原 030012)

污水处理作为碳减排的关键领域,如何减少生产过程中产生的大量碳排放是广大学者关心的热点问题[1-3]。高速公路服务区的污水处理因其水量小且波动大、污染物浓度高、出水水质要求高等特点,使得其单位水处理能耗相对较高。高能耗间接产生的大量碳排放和高昂运行费用给部分服务区的生态环境及生产经营造成较大压力,是高速服务区碳减排行动中不可忽视的一环。由于电耗在污水处理的碳排放环节占有较大比例[4,5],因此,明确高速公路服务区污水处理站电耗特点,提出相应节能途径,对于降低污水处理站运行成本、实现高速服务区碳减排、保证高速服务区污水处理站长期稳定运行具有重要意义。

一体化A2O-MBR工艺(厌氧-缺氧-好氧-膜生物反应池工艺)因其污泥停留时间可自主控制、运行控制灵活,容易实现无人值守下的高标准出水等优势,被广泛应用于高速公路服务区污水处理之中[6-7],但有关该工艺条件下高速服务区污水处理工程应用的能耗情况,以及采用何种途径进行节能降耗方面的研究还相对较少。鉴于此,本文以山西省绛县高速公路服务区污水处理站为研究对象,通过电能消耗指标评价各单元及设备能耗情况,对关键耗能设备进行识别并提出基于精确控制下设备节能途径,以期对同类高速服务区污水处理站的节能减排工作提供借鉴。

1 污水处理站概况

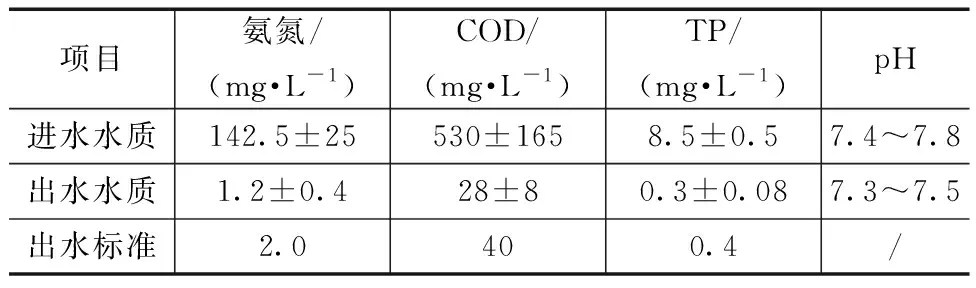

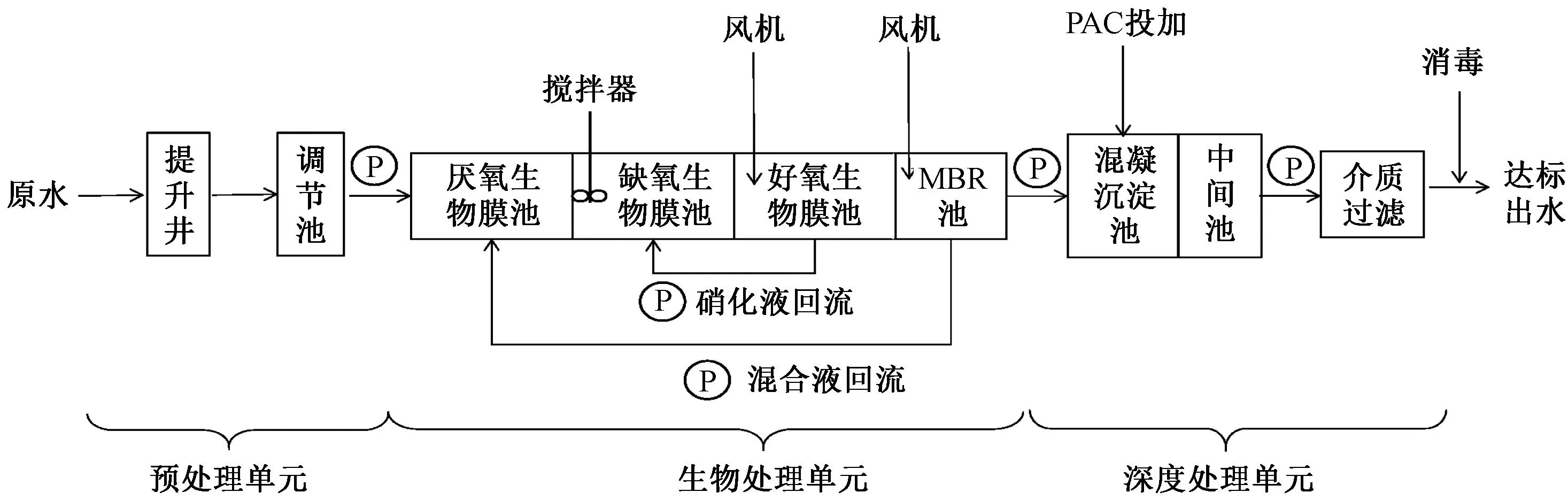

高速服务区污水处理站设计水量为60 m3/d,采用A2O-MBR工艺(工艺流程如图1所示),设备采用全流程自动化运行及远程监控,可最大限度实现无人值守。该污水处理站目前氨氮、COD(化学需氧量)平均出水水质分别为1.2、28及0.15 mg/L,达到山西省《污水综合排放标准》(DB14/ 1928-2019)生活污水水污染排放限值。进出水水质指标如表1所示。

表1 进出水水质指标

图1 污水处理工艺流程

2 能耗分析

2.1 能耗分析方法

采用吨水能耗指标及单位污染物能耗指标对污水处理站能耗情况进行计算统计。

其中吨水能耗(kWh/m3)计算公式为

吨水能耗=W/Q

(1)

式中:W为单位时间耗电量,kWh;Q为单位时间处理水量,m3。

单位污染物能耗主要考察在同水平水量下,设备降解单位污染物的用能情况。由于各类型水质污染物浓度不同,为方便计量,将氨氮及COD均统一至单位污染物能耗[kWh/(kg污染物)]比较,计算公式为

单位污染物能耗=

W/(MA×4.57+MC)

(2)

式中:MA为单位时间氨氮去除质量,kg;MC为单位时间COD去除质量,kg。

2.2 总体能耗分析

对服务区的日电耗情况进行为期一个月统计,结果显示,该服务区月总能耗为5 778 KWh,平均吨水能耗为3.21 kWh/(d·t),单位污染物能耗为2.79 kWh/(kg污染物)。

2.3 能耗分布情况

对服务区污水处理站不同单元及不同设备的能耗进行分析,结果如图2、图3所示。

由图2可知,生物处理单元是污水处理站能源消耗的重要一环,其能源消耗占到污水处理站总能耗的82.56%。其次为预处理单元,占比为11.66%,最后为深度处理单元,占比为5.79%。

对各设备能耗分析表明(图2和图3),在生物处理单元中,风机运行能耗最高,占到该单元能耗的69.1%,占污水处理站总能耗的57.05%,高于同类工艺占比[8]。其中,好氧池风机及膜曝气风机分别占到总能耗的24.14%及32.91%。其余耗能设备依次为膜出水泵、搅拌器及回流泵,分别占到总能耗的13.17%、6.86%及5.49%。在总能耗位列第二的预处理单元中,调节池水泵是主要耗能设备,其能耗占到预处理单元能耗的70.59%,是污水处理站总能耗的8.23%。深度处理单元中的高耗能设备为介质过滤泵,该设备占深度处理单元及总能耗的比例分别为59.24%及3.43%。

对各单元高能耗设备进一步研究发现,在预处理单元中,提升井提升泵主要用于对污水的提升,在运行过程中仅由液位控制,节能空间有限。调节池水泵则需要平衡污水量与出水量之间的关系,以保证生化处理单元微生物活性及设备运行稳定性,具有较大的节能空间。在生化处理单元中,相较其他设备,能耗占比最高的风机对于调节生化池内溶解氧浓度、维持生化菌群活性、减少膜污染等方面具有至关重要的作用,是系统节能降耗的关键节点。此外,同提升井提升泵类似,深度处理单元中主要耗能的介质过滤泵在运行过程中主要由液位控制,不具有较高的节能潜力。

综上所述,调节池水泵、好氧池曝气风机及膜曝气风机是本污水处理站最具节能潜力的关键设备。

3 关键耗能设备节能分析及优化措施

3.1 调节池水泵能耗分析及优化措施

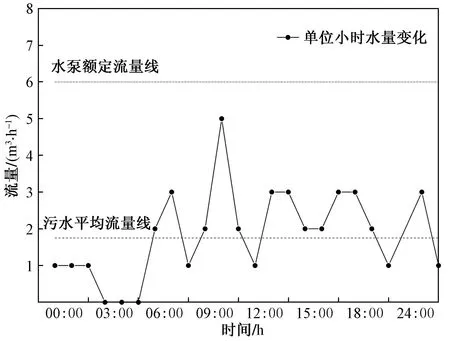

为充分满足服务区节假日高峰水量的输送及污水处理站的运维需求,该服务区污水处理站调节池水泵采用流量为6 m3/h的三相切割潜污泵。但在实际运行过程中,污水处理站峰值运行时间仅占全年运行时间的8.2%,大部分时间处于低负荷运行状态。由图4可知,服务区日均污水水量为0.9 m3/h,该流量仅为调节池水泵设计流量的15%,水泵运行效率较低。

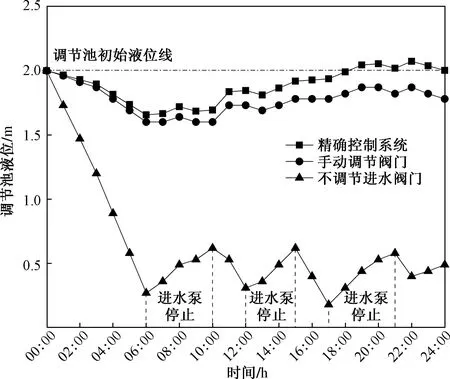

图4 服务区典型日污水水量与水泵额定流量的关系

本污水处理站现采用不调节阀门及手动调节阀门两种模式控制调节池水泵的运行。其中,不调节阀门模式是指在运行过程中不对调节池水泵的出水流量进行控制,水泵按照额定流量和扬程运行。在该工作模式下典型周期内运行情况如图5所示。由图5可知,当初始液位值均为2 m时,不调节阀门模式虽然能将调节池内污水及时处理,但由于调节池水泵运行水量远大于服务区污水水量,使得调节池水泵在一天内有近54.1%的时间因液位过低而处于停止运行、等待调节池液位升高的状态。较大且无规律的水量波动导致污水处理站COD出水浓度为(75±20) mg/L,无法稳定满足设计出水水质标准。

图5 不同控制方式下调节池液位高度变化情况

手动调节阀门模式即通过手动方式控制调节池水泵的出水流量,其运行情况如图5所示。由图5可知,调节池24:00液位值为1.7 m,较初始液位值下降0.3 m,未有效调节水量达到6.75 m3。可见,与不调节阀门模式相比,手动调节阀门可有效缓解水泵出水流量与服务区污水水量的矛盾。但由于无法根据服务区日污水水量对调节池水泵流量进行实时调整,在长时间运行过程中,亦会出现调节池超出调节范围、生物处理单元无水可处理或处理不及时的情况。

由上可知,这两种模式均难以将调节池水泵水量与服务区污水水量有效匹配,这不仅无法保证后续生物处理单元的稳定运行,也使得调节池水泵运行有效利用率较低。因此,将服务区污水水量与水泵最优工作状态相一致,是降低水泵能耗的一条可行途径。

相关报道指出,采用变频调速技术控制水泵可使水泵节能约40%[4]。本污水处理站在充分利用调节池调节功能的基础上,根据实际情况开发液位传感器与变频调速联动的可编程逻辑控制器(programmable logic controller,PLC)系统。该系统将液位传感器、变频水泵等进行联动控制,并通过算法使得PLC通过调节水泵变频器增加或减少水泵流量,使水泵与污水水量相匹配。

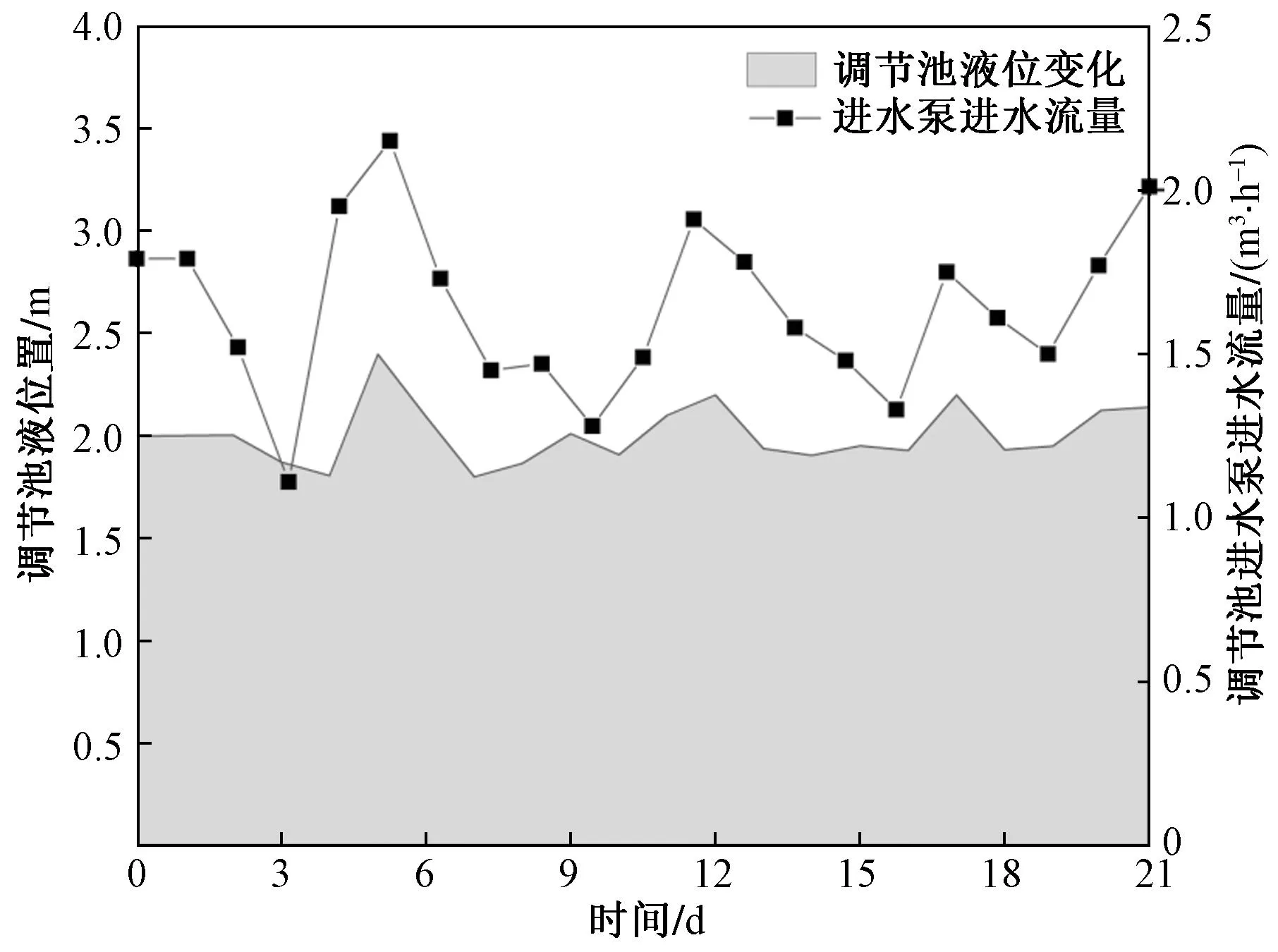

以天为周期进行调节。精确控制下调节池典型周期液位变化如图6所示,调节池24:00时液位值与00:00时液位值液位差仅为0.002 m。对调节池液位进行21天统计显示,调节池液位维持在1.85~2.34 m,出水流量维持在1.2~2.05 m3/h,可见,相较前两种运行模式,精确控制模式可有效避免调节池出现调节失效的问题。同时,相对恒定的水量负荷保证了后续生化处理单元运行的可靠性。水质检测结果显示,COD出水浓度稳定维持在(25±10) mg/L,满足设计标准。

图6 精确控制下调节池液位及出水流量变化

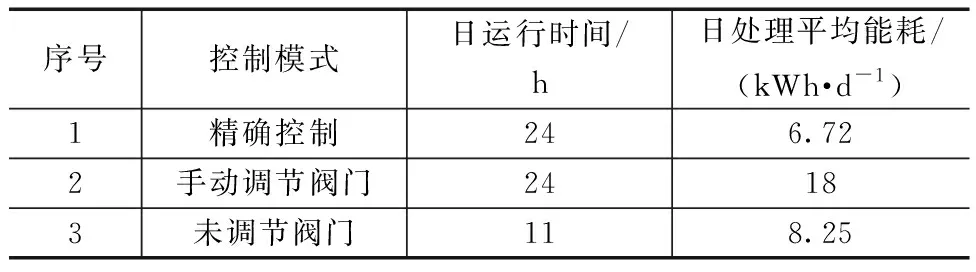

三种模式的运行能耗情况如表2所示。由表2可知,采用精确控制系统改造后日均耗电量仅为6.72 kWh/d,是未调节阀门的81.45%,比手动调节阀门降低11.28 kWh,能耗降幅为62.6%,节能效果明显。

表2 不同控制模式下调节池水泵平均能耗情况

3.2 好氧池风机能耗分析及优化措施

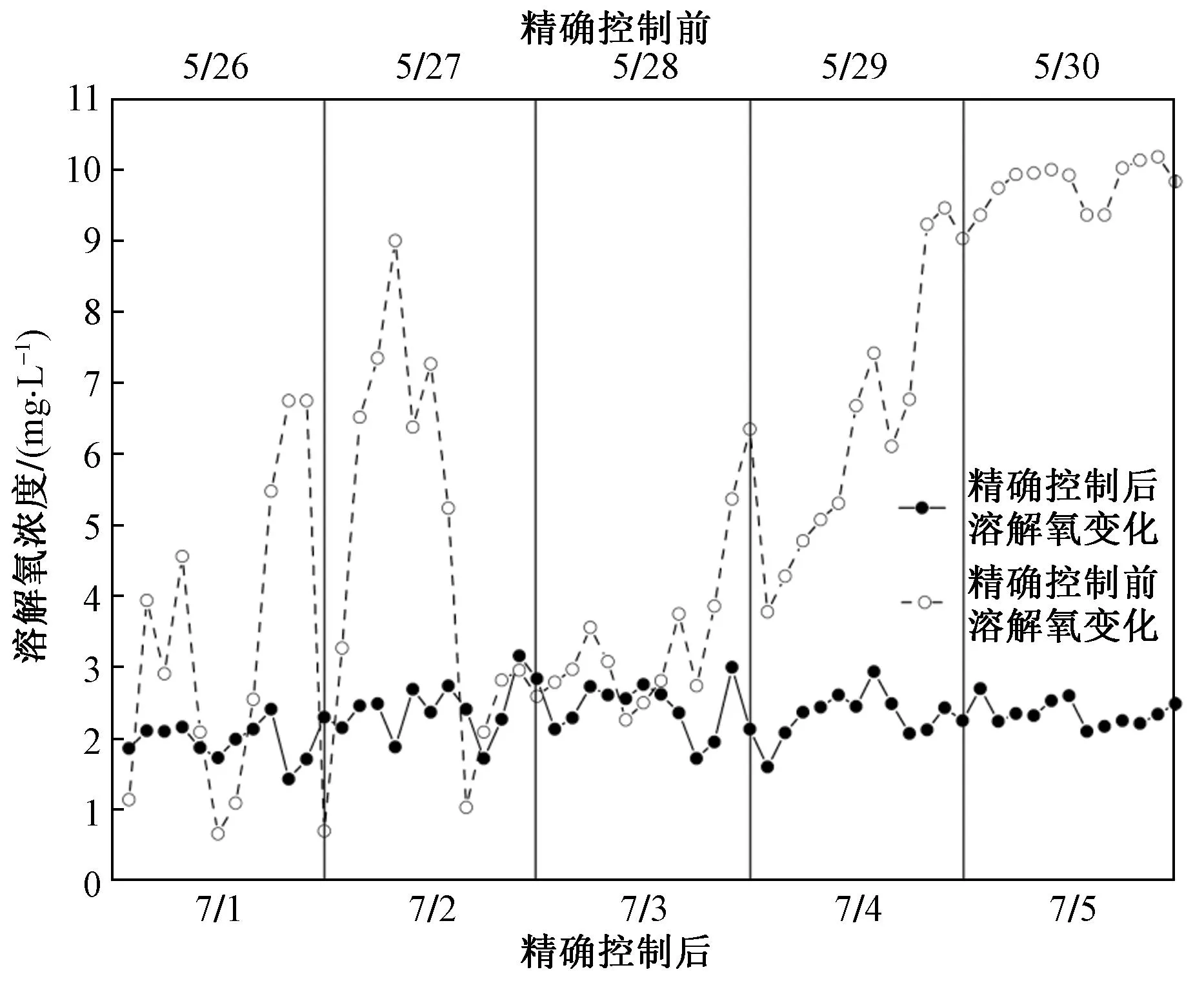

诸多研究表明,相对较低的溶解氧浓度可在反应器内实现硝化功能菌群与反硝化功能菌群的共生,从而有效降低风机能耗[9-10]。实际运行结果表明,当溶解氧浓度达到1.5~3.0 mg/L时,氨氮及COD出水浓度分别为1.8 mg/L及38 mg/L,即满足设计出水水质标准。污水处理站改造前好氧池溶解氧的控制主要通过手动方式进行,溶解氧变化情况如图7所示。由图7可知,在5月26-28日期间,池内溶解氧浓度波动极大,溶解氧浓度最大值与最小值差值达到8 mg/L,这可能是由于在手动控制条件下,污水处理站运行人员无法根据水量及水质变化对曝气强度做出及时且精确的调整所致。5月29-30日,由于运行人员没有对供气量进行干预,池内溶解氧浓度大幅升高并最终维持在10 mg/L左右,该值远远高于最优运行值。由此可见,过度且不均衡的曝气是造成好氧池风机能耗较高的主要原因。

图7 精确控制前后溶解氧变化曲线

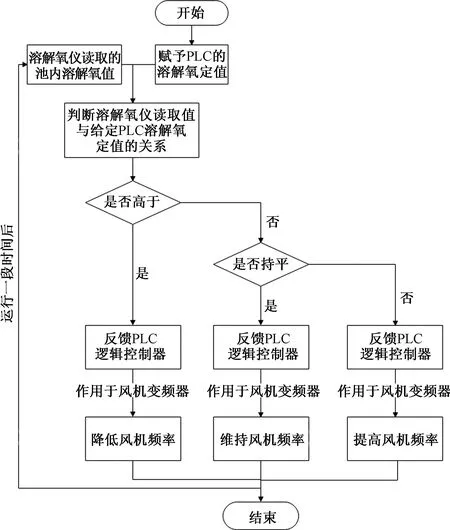

调节管路控制阀及改变风机本身特性是优化风机运行能耗的两种方法。相较于改变风机本身特性,调节管路阀门会使得风压增大,造成能量浪费。同时,调节风量控制阀不仅劳动强度大、设备工作频繁,而且其精确性、时效性及设备稳定性均有待提升,不满足高速服务区污水处理站运行要求。因此,通过改变风机的性能特性优化风机运行状态,是较为可行的节能途径。污水处理站将现有系统加装溶解氧传感器、变频风机、变频控制器及控制系统,并通过图8逻辑运行。

图8 好氧池风机精确控制系统逻辑示意图

由图8可知,该系统以设定溶解氧值作为调控终值,以生化池内溶解氧仪所测得的数值作为反馈信号,PLC通过计算反馈信号与调控终值数值差形成控制指令,并将控制指令作用于变频风机的变频控制器上,进而通过将需气量与供气量相匹配,实现对风机曝气量的精确控制。

采用精确控制后好氧池内溶解氧变化曲线如图7所示。由图7可知,当设定溶解氧值为2.3 mg/L时,通过精确控制系统可使溶解氧曲线稳定维持在1.5~3.1 mg/L的范围内,无较大波动,与改造前相比,单位小时供气量由68 m3/h下降至47 m3/h,节气率达到30.8%。平均日曝气能耗下降至30.69 kWh/d,节约电耗45.7%。

3.3 膜曝气风机能耗分析及优化措施

膜曝气风量主要用于膜丝的吹扫及提供生化反应所需溶解氧,膜曝气强度的增加虽可通过水流剪切力的作用有效防止膜污染[11],但处理能耗也随之增加;相反,若曝气气量过小,则膜丝会因为吹扫风量不足而导致膜孔堵塞、产水通量降低、污染物去除率降低,进而使得单位水处理能耗升高[8]。因此,在膜曝气强度、膜污染和生物处理效率之间寻求平衡点是降低膜风机能耗的解决途径。

污水处理站运行时发现,膜产水开停时间比与膜压力之间具有相关性:当产水泵以开8 min停2 min模式运行时,设备运行的14 d内,膜压力随着运行时间的加长而呈现逐渐升高的趋势,其由12 kPa逐步升高并稳定在23 kPa,膜产水通量也从3 m3/h下降至1.8 m3/h左右;而采用开4 min停1 min模式运行时,相同时间内,膜压力及产水通量也均较为稳定,分别维持在13 kPa及2.8 m3/h左右。可见,膜产水泵开4 min停1 min的运行方式,可在不减少有效产水工作时间的同时,维持较长时间的低压力水平,膜污染的风险也相对较低。这可能由于相较4 min的抽吸时间,8 min这一较长的抽吸时间使得污染物持续冲击膜孔径,导致膜孔径单位周期内污染物负荷较高,进而使得膜污染周期相应缩短。

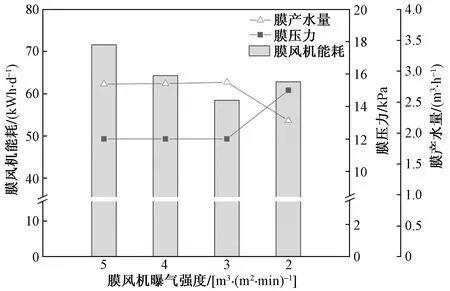

因此,本污水处理站将膜产水泵开停时间比由开8 min停2 min改为开4 min停1 min,并以减少膜曝气强度的方法,探索膜风机风量节能降耗水平(图9)。

图9 不同曝气强度下膜压力及能耗对比

由图9可知,当膜风机曝气强度由5 m3/(m2·min)降低至3 m3/(m2·min)时,7 d后膜压力无明显变化,膜产水量始终维持在2.8 m3/h左右,并未出现明显膜污染加剧现象。出水氨氮及COD浓度分别为(1.2±2) mg/L和(35±8) mg/L,满足出水水质标准。这说明膜风机风量已超过膜丝吹扫及生化反应所需气量,曝气量过大,造成能源浪费。当曝气量由3 m3/(m2·min)降低至2 m3/(m2·min)时,5日后膜压力由13 kPa上升至15 kPa,膜产水量由2.8 m3/h下降至2.2 m3/h左右,膜污染风险增大。基于上述研究成果,污水处理站通过变频控制器调整曝气强度至3 m3/(m2min)。运行结果表明,优化后相应膜风机能耗降至48 kWh/d,降幅达33.3%。

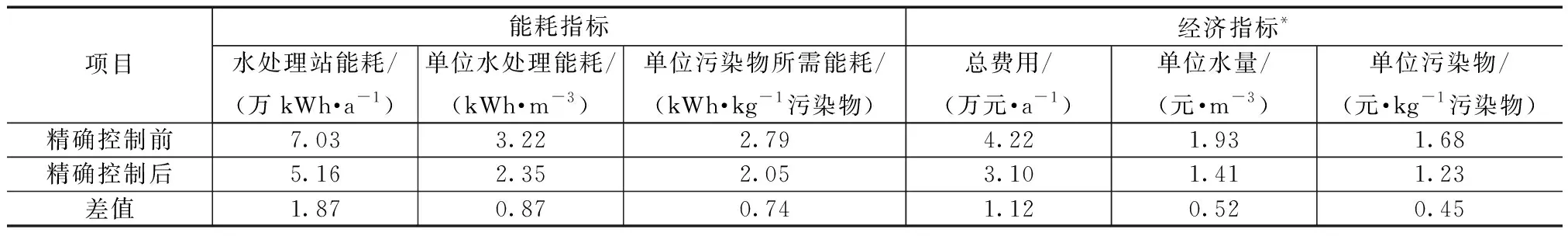

4 污水处理站综合运行能耗分析

对服务区污水处理站改造前后的运行能耗及综合经济效益进行对比分析,结果如表3所示。可知,通过对风机及调节池水泵的精确控制,可实现每年节约电能1.87万kWh,折合碳排放量减少约为1.94万kgCO2[12],单位污染物能耗2.05 kWh/kg污染物,降低26.52%。该指标略优于相同工艺下的实际值。何晓芳等[13]采用一体化A2O-MBR工艺处理水源地农村生活污水,分析得出单位污染物能耗为3.886 kWh/kg污染物;吴家勇等[14]采用A2O-MBR工艺处理伶俐服务区污水分析得出单位污染物能耗为2.217 kWh/kg污染物。进一步分析得出,年经济效益为1.12万元,单位水处理成本降低0.52元,节能减排效果明显。还可通过调整污泥回流参数及曝气分布等方法对污水处理站能耗进一步优化。

表3 综合效益对比

5 结论

1) 某高速公路服务区污水处理站设备的运行能耗主要集中在生物处理单元,占总能耗的82.56%;其余依次为预处理单元及深度处理单元。

2) 实际运行结果表明,污水处理站中调节池水泵、好氧池曝气风机及膜曝气风机能耗分别为总能耗的8.23%、24.14%及32.91%,是污水处理站最具节能潜力的关键设备。

3) 通过设立基于调节池液位反馈的变频水泵及基于溶解氧信号反馈的变频风机的运行机制,可实现对调节池水泵、好氧池曝气风机的精确控制,分别实现62.6%及45.7%的能耗降幅。

4) 通过优化膜曝气风量至3 m3/(m2·min),可减少无用曝气,实现能耗较原来降低33.3%。

5) 通过对污水处理站关键设备的精确控制,可实现单位水处理能耗降低0.87 kWh/m3,单位污染物能耗降低26.52%,每年节约电能1.87万kWh,碳排放量减少1.94万kgCO2,节约费用1.12万元,节能减排效果明显。

6) 服务区污水处理站可探索对其余设备的精确控制及管理方案,继续挖掘污水处理站节能降耗潜力,实现服务区污水处理站能源消耗的进一步降低及运行效能的优化。