不同结构参数对高速开关阀液压力的影响研究*

2024-01-25赵才虎朱天龙孙宝林

赵才虎,陈 誉,,3*,朱天龙,孙宝林,张 晋

(1.南京工程学院 机械工程学院,江苏 南京 211167;2.燕山大学 机械工程学院,河北 秦皇岛 066004;3.海天塑机集团有限公司,浙江 宁波 315823)

0 引 言

高速开关阀具有低廉的价格和卓越的抗污染性能,同时具有快速响应和高频率开关能力,使其在工业自动化、能源、航空航天等领域得到了广泛应用。随着科技的不断发展,高速开关阀有望在更多领域得到应用。

目前,大部分高速开关电磁阀采用的是开关控制方式。将其应用于车辆制动领域时,这种控制方式容易产生较大的压力冲击,加剧制动系统噪声,使踏板舒适性变差[1]。随着对其性能要求的不断提高,通过对高速开关阀液压力进行数值特性研究与优化,分析阀芯受力的影响因素,可以提高阀控制的稳定性,为高速开关电磁阀的线性控制设计提供理论基础[2-4]。

液压油流过阀口时,阀芯对液压油的阻碍会导致液压油流动的方向和速度大小发生改变。依据牛顿第三定律,液压油同样对阀芯产生一个相应的反作用力,称之为液压力。目前,国内外学者对高速开关阀液压力展开了大量研究并取得了一些成果。

DAI J等人[5]采用实验和数值模拟方式,研究了液压力对高速电磁阀动态特性的影响。ZHANG Y等人[6]研究了伺服阀中液压力对动态特性的影响,采用实验和数值模拟的方式,探讨了液压力对伺服阀的频率响应、响应时间和线性度等性能的影响。万理平[7]利用CFD软件中的多孔介质,模拟了实际滤网对高速开关阀流场的影响,结果表明,滤网目数越大对阀的节流作用越大,流体对阀芯的作用力越小。ZHU X等人[8]研究了比例控制阀中液压力对流量特性的影响,采用实验和数值模拟方式,研究了液压力对比例控制阀的流量响应、线性度和能耗等性能的影响。LI Y等人[9]基于计算流体力学和侵蚀理论,建立了阀口侵蚀的三维预测模型,分析了不同因素下阀口侵蚀的变化规律。LI M等人[10]强调了在实现精确可靠的液压力控制方面所面临的挑战,包括非线性、滞后效应和外部干扰等;还介绍了改进液压力控制的各种解决方案和策略,包括先进的控制算法、传感器技术和系统设计考虑。

现有的研究主要集中在液压力对电磁阀的性能影响方面,缺乏流体介质等因素对液压力影响的研究。

笔者基于制动系统中高速开关阀的物理模型,利用流体仿真技术对阀芯液压力进行数值特性研究,分析作用在阀芯上的液压力影响因素,为精确研究高速开关阀的动态特性提供理论依据。

1 高速开关阀流场仿真模型

高速开关阀通常是二通二位的电磁阀[11],主要由隔磁管、动铁、推杆、阀铁、阀座、弹簧等组成。

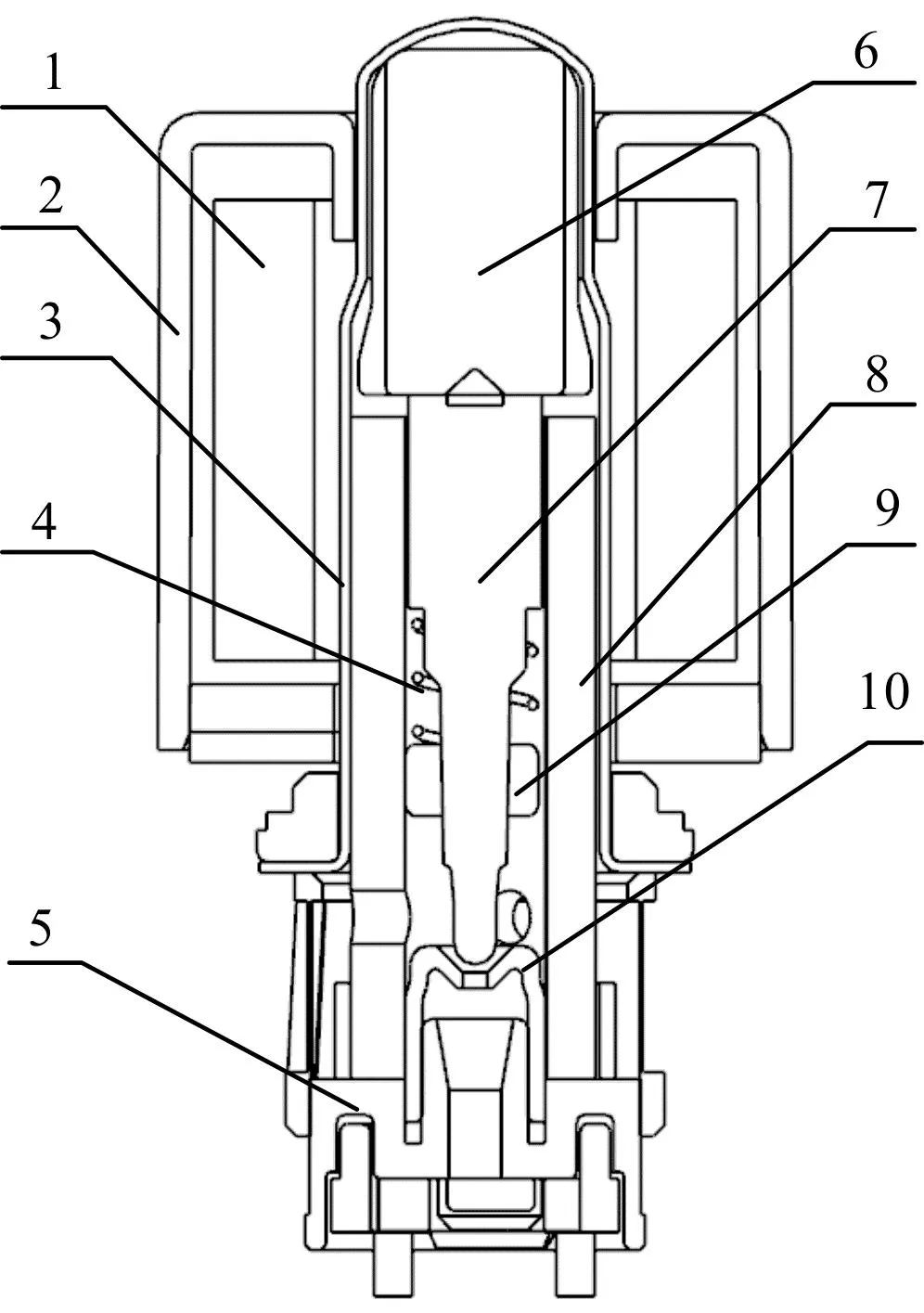

其结构简图如图1所示。

图1 高速开关阀结构简图Fig.1 Schematic diagram of a high-speed switch valve1为线圈;2为轭铁;3为隔磁管;4为弹簧;5为滤网座;6为动铁;7为阀芯;8为阀体;9为挡圈;10为阀座。

图1中,动铁在磁场中受电磁力驱动,沿着轴向进行运动,从而控制阀芯进行往复运动。

高速开关阀在工作时,其阀芯受到电磁力、弹簧力、液压力等力的耦合作用,液压力是影响阀控制稳定性的关键因素。

阀芯受力示意图如图2所示。

图2 阀芯受力示意图Fig.2 Schematic diagram of the forces acting on the valve spool

笔者定义开度L为阀芯从闭合状态向上移动的距离,液压力向上为正方向,阀座节流孔直径为d,阀座锥角为2α。通常高速开关阀的行程是毫米级,其响应时间是毫秒级。

1.1 物理模型与网格划分

基于三种不同方案,笔者建立电磁阀流体域三维模型。

开度为0.01 mm、阀座锥角为90°时,高速开关阀的流体域三维模型如图3所示。

图3 流体域三维模型剖视图 Fig.3 Three-dimensional sectional view of the fluid domain model

方案一。节流孔直径为0.7 mm,阀座锥角为90°,开度范围为0.01 mm~0.04 mm,以0.01 mm为间隔;开度范围为0.04 mm~0.22 mm,以0.02 mm为间隔,建立各开度的仿真模型;

方案二。开度为0.01 mm、0.04 mm、0.10 mm,阀座锥角为90°,节流孔直径为0.6 mm、0.7 mm、0.8 mm、0.9 mm,建立不同孔径的仿真模型;

方案三。开度为0.01 mm、0.04 mm、0.10 mm,节流孔直径为0.7 mm,阀座锥角为60°、70°、80°、90°、120°,建立不同阀座角度的仿真模型。开度为0.01 mm、节流孔直径为0.7 mm、阀座锥角为90°。

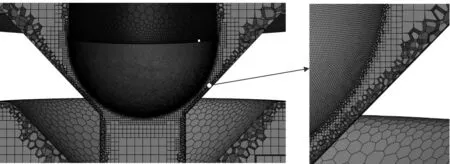

阀口网格划分如图4所示。

图4 阀口网格划分模型Fig.4 Mesh distributions near the valve orifice

笔者采用“Poly-Hexcore”网格对仿真模型进行网格划分,使六面体网格与多面体网格实现共节点连接,从而提升网格中六面体的数量,以达到提升求解效率与精度的目的。

由于阀口开度很小,阀口处压力与流速变化梯度很大,所以需要对阀口进行网格细化。

1.2 仿真介质与边界条件

笔者选用DOT4液压油作为流体介质进行仿真计算。

其动力黏度随温度的变化情况如表1所示。

表1 不同温度下DOT4液压油的动力黏度Table 1 Dynamic viscosity of DOT4 hydraulic oil at different temperatures

进出口边界条件分别设为压力进口和压力出口。具体压力值及对应的压差如表2所示。

表2 进出口压力设置Table 2 Inlet and outlet pressure settings

1.3 仿真模型选择

笔者研究的开关阀响应速度快、频率高。在进出口压差较小的情况下,不考虑空化现象,宜选取标准k-ε湍流模型。该模型适合完全湍流的流动过程模拟,近壁处理采用标准的壁面函数,它能够为大多数高雷诺数的边界限制流动提供合理、精确的预测[12]。

k-ε湍流方程如下所示:

(1)

(2)

式中:Gk为平均速度梯度引起的湍流动能;Gb为浮力引起的湍流动能;YM为可压缩湍流脉动膨胀对总耗散率的影响。

各个常数保持默认值,湍动能与耗散率的湍流普朗特数分别为σk=1.0,σε=1.3。

2 仿真结果与分析

2.1 网格无关性验证

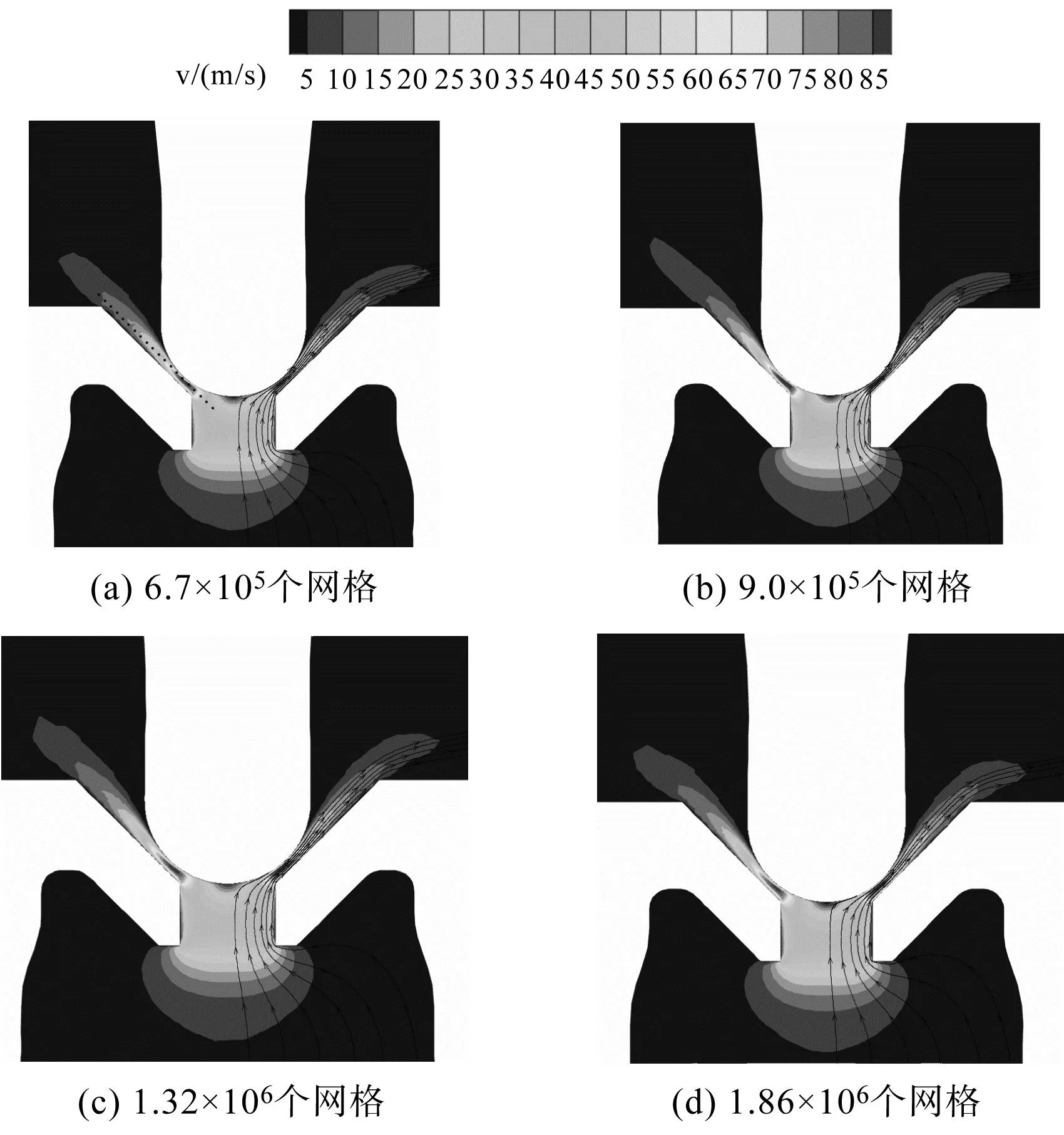

笔者进行网格独立性验证,以排除网格数量对于仿真结果的影响。笔者共划分了四套网格,分别包括6.7×105、9.0×105、1.32×106和1.86×106个网格。

笔者对比不同网格数量的速度分布和流线分布云图发现,当网格数目大于1.32×106个后,流体速度和流线分布趋势基本相同。

不同网格速度分布云图如图5所示。

图5 不同网格速度分布云图Fig.5 Velocity distribution contours for different grid sizes

图5(a)中,笔者对比不同网格数量阀口处沿锥面的流速与压强变化,取20个点,读取各个点的流速与压力数值。

不同网格下锥面流速和压力变化如图6所示。

图6 不同网格下锥面流速和压力变化图Fig.6 Velocity and pressure near the cone surface for different grid sizes

从图6中可以看出:网格数目大于1.32×106个后,流速与压力分布基本相同,网格数目对于流场分布的影响可以忽略。

因此,笔者最终确定1.32×106个网格为仿真研究中精度和效率之间的最佳选择。

2.2 阀口开度对液压力的影响

笔者选定流体介质温度为20 ℃、进出口压差为3 MPa,对方案一模型的所有工况进行流场仿真。

液压力与开度的关系如图7所示。

图7 液压力与开度的关系曲线图 Fig.7 Relationship between hydraulic pressure and valve opening

区域Ⅰ。曲线开口向下,在开度0.03 mm左右出现拐点。在这个区域内,随着阀门开度的增加,液压力下降,这表明阀口节流在这个区域内占主导节流;随着阀门开度增加,阀口的压降增加,导致液压力下降。

区域Ⅱ。随着阀门开度进一步增加,液压力急剧下降,在开度为0.08 mm左右降为零。曲线在这个区域呈现良好的线性关系,表明液压力与阀门开度之间存在强烈的线性相关性;这表明仍由阀口主导节流作用,随着阀门开度的增加,阀口的压降呈线性增加,导致液压力下降。

区域Ⅲ。液压力变为负值,曲线近似为开口向上的抛物线。在这个区域内,随着开度的增加,液压力的绝对值逐渐增加,约在开度为0.18 mm左右达到最大值;然后,随着开度的进一步增加而稍有下降。这表明主导节流作用的区域从阀口转移到了阀座节流孔,阀座节流孔的压降是导致液压力下降的主要原因。

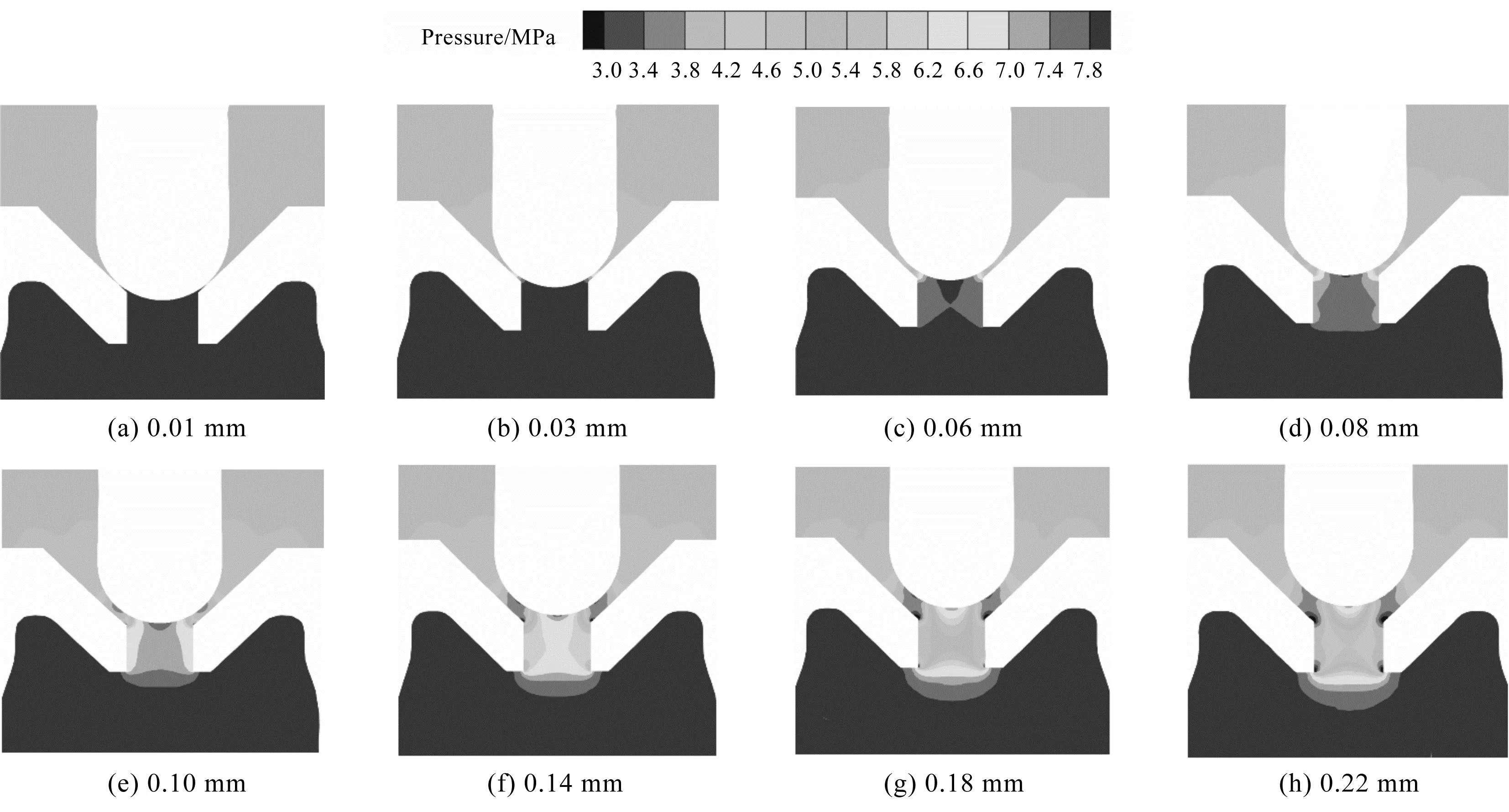

流体介质温度为20 ℃、进出口压差为3 MPa时,不同阀门开度的压强分布如图8所示。

图8 不同开度的压强分布云图Fig.8 Pressure distributions for different openings

从图8中可以看出:流体通过阀口狭窄处,压力梯度迅速下降;随着开度逐渐增加,阀座节流孔压强逐渐下降;

图8(g)中的节流孔处压强(5 MPa)明显小于图8(d)处的压强值(8 MPa)。

笔者沿着阀座壁面,取不同高度的点,读取各个点的压强值,探究不同开度阀口的压强变化情况。

开度为0.18 mm时,阀口速度分布及所取压强点位置如图9所示。

图9 0.18 mm开度阀口速度云图Fig.9 Velocity contours at 0.18 mm opening

不同开度锥面压力变化如图10所示。

图10 不同开度锥面压力变化Fig.10 Pressure variation on the conical surface for different openings

图10中,对于较小的开度(0.01 mm~0.10 mm),在节流孔处(即横坐标Y值较小)压强很大,未发生明显压降,在阀口产生明显压降,最后回归到出口压强5 MPa。对于较大的阀口开度(0.14 mm~0.22 mm),在节流孔处有着明显的压降,虽然阀口也有压降,但压降的梯度明显没有(0.01 mm~0.10 mm)开度大,最后回归至出口压强5 MPa。

在开度逐渐增大的过程中,初始阶段节流效应主要由阀口决定,流体在阀口处发生了显著的压降。然而,随着开度进一步增大,节流区域从阀口转向阀座节流孔;当开度为0.18 mm时,节流效应主要由阀座节流孔决定,进一步增大开度并不会增加液压力。阀座节流孔处压强低,表明流经此处的油液流速很高。

正如图9中所示:在阀座节流孔处存在高速流体流动,说明阀座孔口处存在节流效应。

2.3 压差对液压力的影响

针对方案一,笔者选取流体介质温度为20 ℃,进出口压差分别为1 MPa、2 MPa、3 MPa、4 MPa、6 MPa、10 MPa,探究压差变化对液压力的影响。

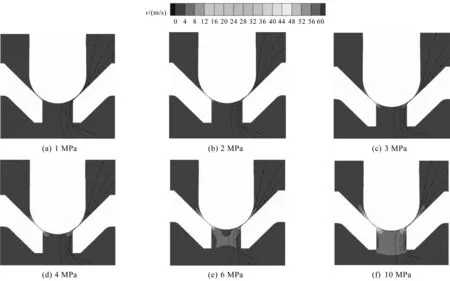

在0.02 mm开度,不同压差速度分布如图11所示。

图11 不同压差的速度云图Fig.11 Velocity contours for various pressure differences

从图11中可以看出:压差越大,阀口的流速越快,流速的增速也越快。

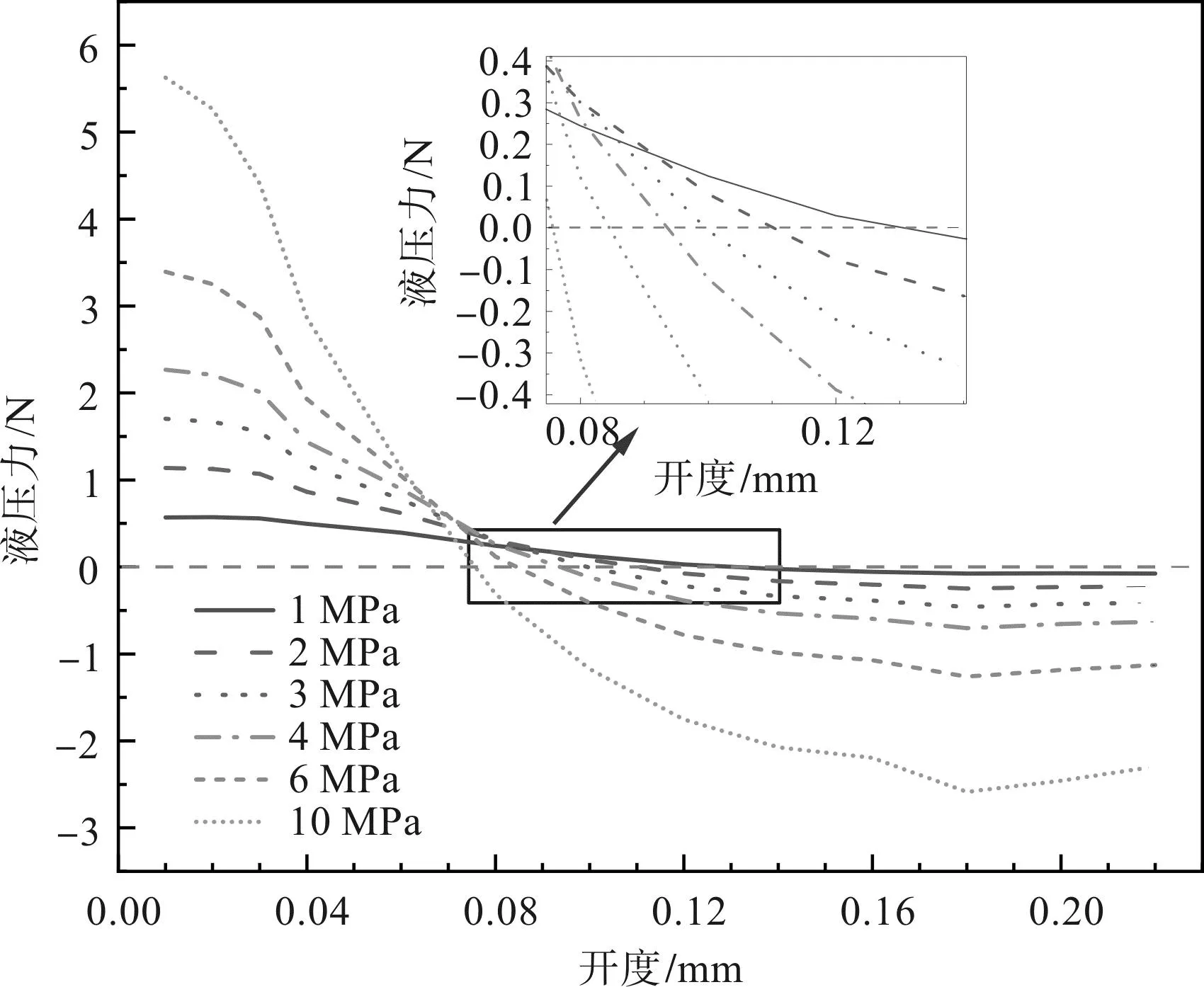

不同压差下,液压力与开度的关系如图12所示。

图12 不同压差下液压力与开度关系曲线Fig.12 Hydraulic pressure against valve opening for various pressure differences

图12中,在相同温度条件下,压差越大、液压力变化幅度越大。

从局部放大图可以看出:压差越大,曲线与液压力为0(虚线所示)的交点横坐标越小,即压差越大,正向液压力所处开度范围越小,阀芯可控开度范围越小。这是因为压差越大,小开度状态下流速的增速越快,阀口处的低压和负压所占面积越大,因此压差越大,则液压力变化范围越大。

此外,在同一开度下,液压力增幅与压差的增幅近似成正比,表明液压力与压差之间存在线性关系。

不同阀口开度下,压差与液压力之间的关系如图13所示。

图13 不同开度下液压力与压差关系曲线 Fig.13 Hydraulic pressure against pressure difference for various valve openings

图13表明:在小开度范围(0.01 mm~0.06 mm),液压力与压差近似成正比;而在较大的开度范围(0.08 mm~0.22 mm),液压力与压差近似成反比,且随着开度增加,曲线的斜率在不断减小。

研究结果表明:在高速开关阀中,阀进出口的压差对液压力有显著影响,较大的压差导致液压力的变化更大,同时使得阀芯开度的可控范围变小。液压力和压差之间的关系复杂,并且取决于开度,小的开度下呈线性关系,而较大的开度下呈反比关系。

这些研究结果对于优化高速开关阀的设计有较大价值。

2.4 温度对液压力影响

笔者在1.1节的方案一中选定工作压差为3 MPa,温度分别为-40 ℃、-20 ℃、0 ℃、20 ℃、40 ℃、60 ℃、80 ℃,探究流体介质温度变化对阀芯液压力的影响。

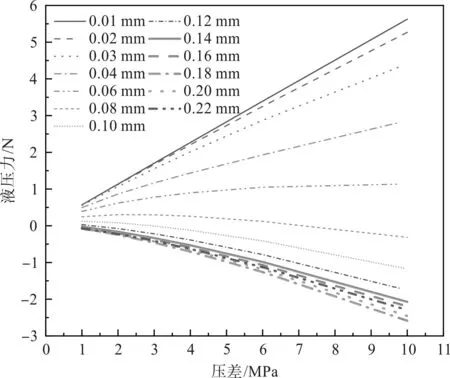

不同温度下,液压力与开度关系的曲线图如图14所示。

图14 不同温度下液压力与开度关系曲线图Fig.14 Hydraulic pressure against valve opening for different temperatures

从图14中可以看出:低温对液压力有很大影响,高温对液压力影响较小。随着温度降低,曲线开口在不断变小,到-40 ℃时开口已变成负值。

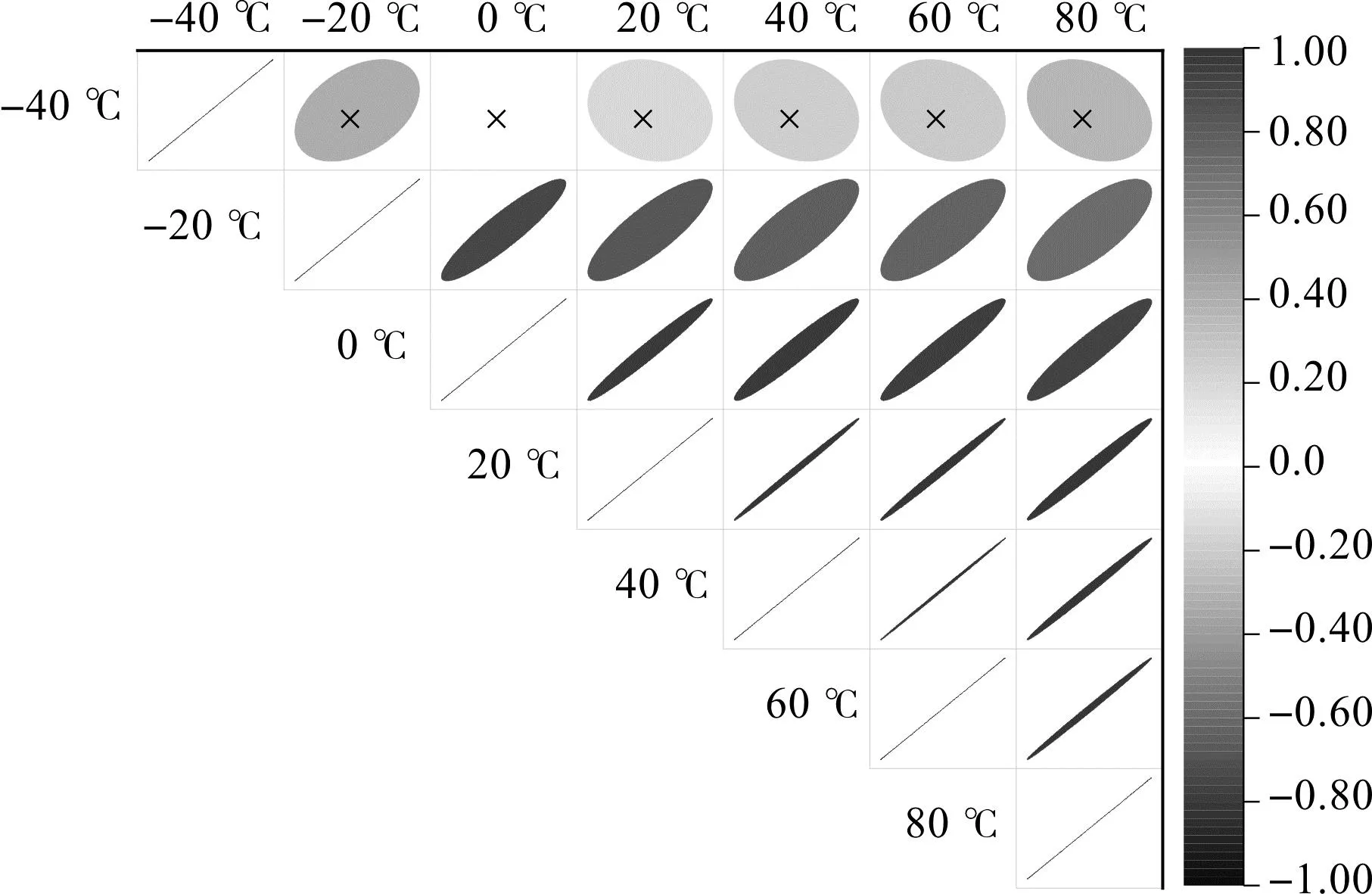

温度相关系数矩阵如图15所示。

图15 各温度相关系数矩阵图Fig.15 Correlation coefficient matrix for different temperatures

图15中,相关系数值越大,椭圆越扁平,打“×”表示两者之间相关性不显著。

图15进一步支持了图14的研究结果,其显示-40 ℃与其他温度没有显著相关性,并且具有负相关系数。另一方面,高温之间呈现强烈的相关性,说明在较高温度下,温度对液压力的影响较小。

流体的动力黏度随温度的变化如图16所示。

图16 不同温度液压油动力黏度 Fig.16 Dynamic viscosity of hydraulic oil at different temperatures

在-40 ℃和-20 ℃之间,动力黏度变化为0.67 Pa·s,变化幅度最大。这表明在低温条件下,温度的变化可以导致动力黏度的显著变化,从而引起液压力的大幅变化。然而,在高温条件下,温度对动力黏度的影响较小,液压力的变化也较小。同时,因为动力黏度的变化会影响阀内部流场分布特性,导致出口流量变化。

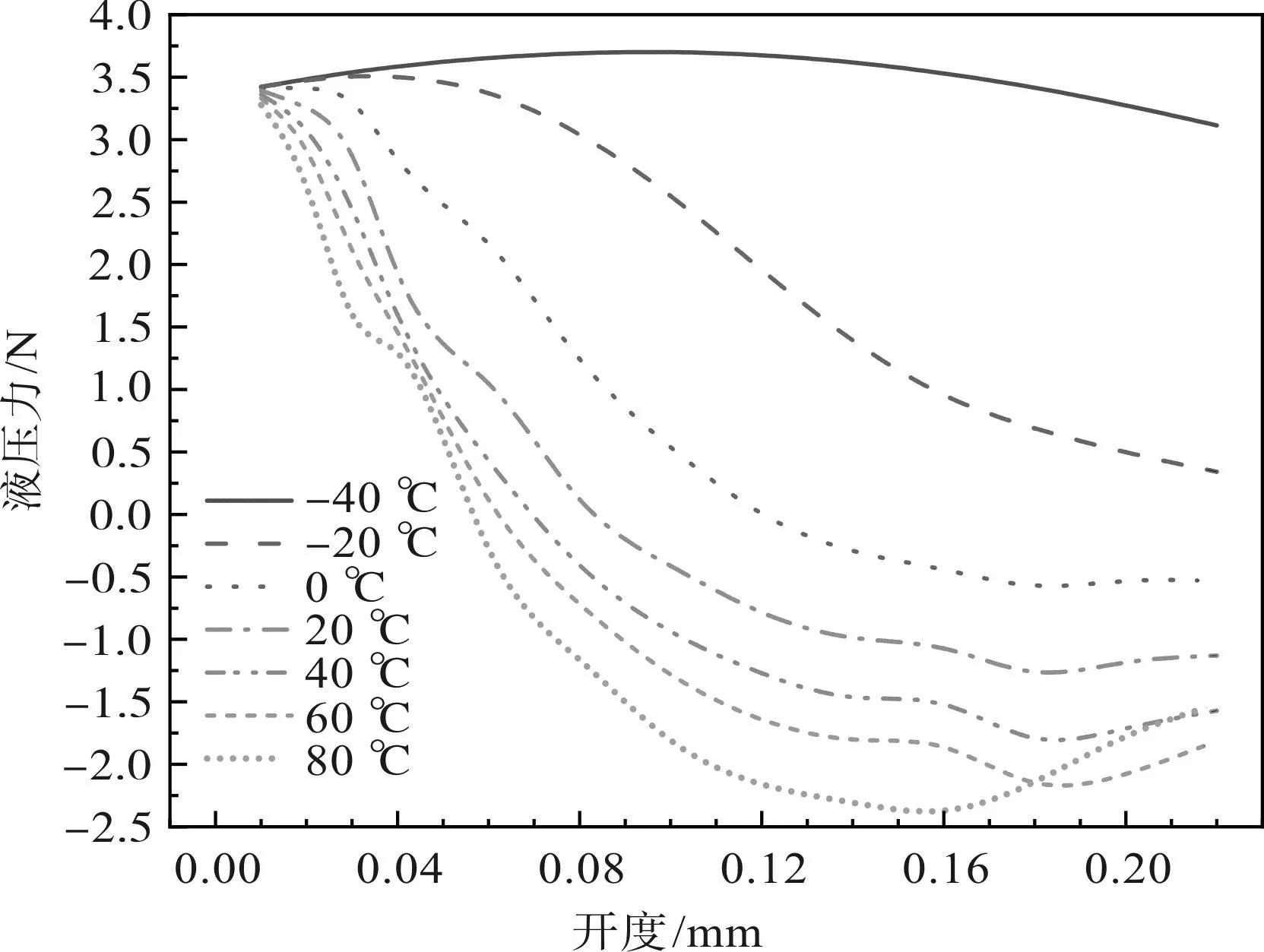

不同温度下,各开度的流量及部分速度变化如图17所示。

图17 不同温度下各开度流量及典型速度云图Fig.17 Flow rate and typical velocity distribution at various openings and temperatures

图17左侧显示了不同温度下,各开度的流量;右侧给出了0.22 mm开度下,80 ℃和-40 ℃的速度云图。

可以看出,在同一开度下,温度越低,动力黏度越大,液压油通过阀口速度越小,出口流量越小。

研究表明:流体介质温度是影响阀芯液压力的重要因素,低温对比高温对液压力有更大的影响。动力黏度随温度的变化与液压力的变化一致,在低温下动力黏度的变化较大,从而导致液压力变化较大。这是因为温度影响着流体的动力黏度,如图16所示。在不同温度下(-40 ℃与-20 ℃之间),液压油的动力黏度变化了0.67 Pa·s,变化幅度最大。

综合图14和图15可以看出:动力黏度的变化与液压力变化一致。低温状态下,温度变化会引起动力黏度的大幅变动,导致液压力发生很大变化。高温状态下,温度对动力黏度影响较小,液压力变化也很小,液压油通过阀口速度越大,出口流量越大。

2.5 结构参数对液压力影响

该节研究了节流孔直径、阀座锥角对液压力[13]的影响。笔者设定进出口压差为3 MPa,流体介质温度为20 ℃。

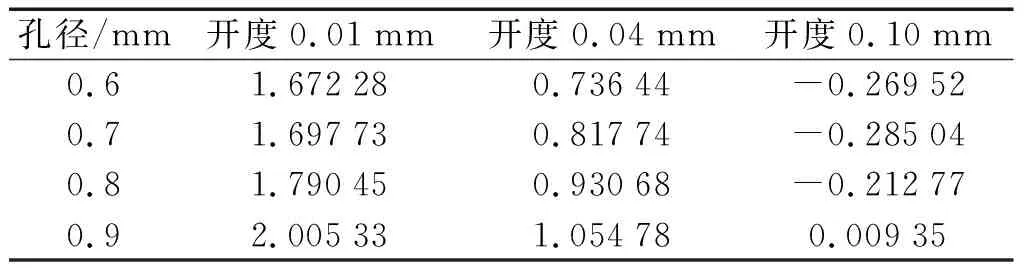

笔者基于方案二进行仿真计算,结果如表3所示。

表3 不同直径阀座节流孔对应的液压力Table 3 Hydraulic pressureunder different diameters of the valve seat throttle hole

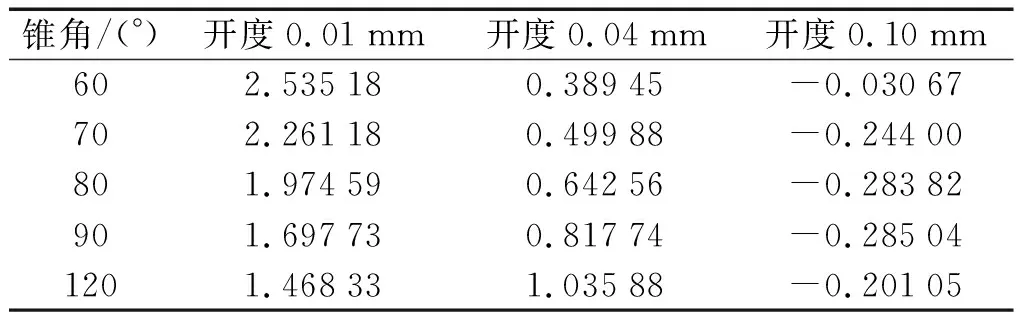

以一般工作压差3 MPa为例,笔者选取流体介质温度为20 ℃,开度为0.01 mm、0.04 mm、0.10 mm,阀座节流孔直径为0.7 mm,阀座锥角为60°、70°、80°、90°、120°,进行仿真计算,其结果如表4所示。

表4 不同阀座锥角对应的液压力Table 4 Hydraulic pressure under different valve seat cone angles

根据表4数据可以看出:在恒定条件下,阀座节流孔直径较大会导致液压力较高。然而,阀座锥角与液压力之间的关系未必总是线性的。在同一孔径和锥角情况下,开度越大,液压力的数值越小。

但是,在不同的孔径[14]或者锥角情况下,不同开度,液压力增幅与变化趋势各不相同。节流孔直径和阀座锥角对液压力有显著影响,并且它们之间的关系是非线性的。阀座节流孔直径和阀座锥角会同时影响到闭合时阀芯[15]球头与阀座之间的密封性。

因此,节流孔直径和锥角受到物理结构的限制[16-18]。因为节流孔直径和阀座锥角对液压力有显著影响,所以需对其进行结构参数优化。

3 开关阀结构参数优化

3.1 设计变量选择

根据第2节的分析,阀座节流孔直径为P1,阀座锥角为P2时,会对液压力产生重大影响。因此笔者将它们设为设计变量。

根据电磁阀本身的物理结构,笔者可确定设计变量参数P1、P2的取值范围。

参数及变化范围如表5所示。

表5 设计变量及参数变化范围Table 5 Design variables and parameter ranges

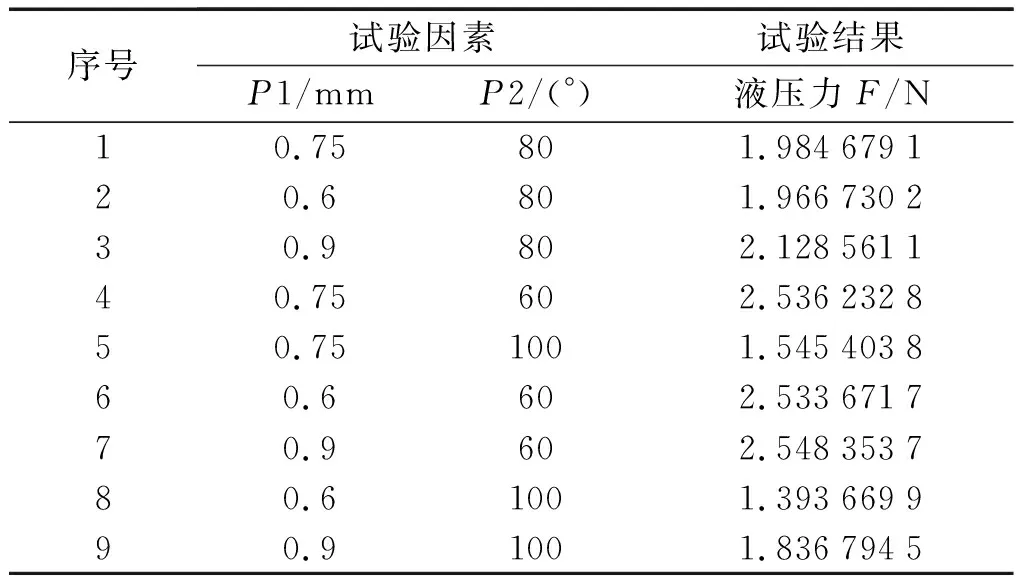

3.2 DOE试验设计和响应面分析

笔者对设计变量进行中心复合设计(CCD),以阀座节流孔直径P1、阀座锥角P2为输入,液压力F为输出,选取9组样本数进行实验计算。

样本点及试验结果如表6所示。

表6 样本点及试验结果Table 6 Sample points and experimental results

响应面法[19]结合数理统计原理,采用试验设计对指定样本点集合进行试验分析,得到设计变量的目标函数与约束函数的响应面模型,其可以预测非试验点的响应值[20-22]。笔者采用遗传聚合响应面算法,其根据可用的不同类型的响应面(全二阶多项式、非参数回归、克里金法和移动最小二乘法),构建最适合每个输出参数的响应面类型。

为方便参数化建模,笔者构建阀座半锥角和阀座节流孔半径与液压力的响应面,如图18所示。

图18 阀座关键参数与液压力的响应面 Fig.18 Response surface of key seat parameters and hydraulic pressure

从图18中可以清晰看出阀座半锥角、节流孔半径与液压力三者的关系。

在小节流孔半径情况下,随着阀座锥角的增大,液压力变小;而对于大节流孔半径,随着阀座锥角的增大,液压力先变小后变大。

3.3 基于遗传算法的目标优化

在最小开度为0.01 mm时,液压力越大,液压力的跨度范围越大;当液压力随开度变化的幅值越大,与其对应的电磁力幅值范围就越大,控制电流方式的脉宽调制(pulse, width,modulation,PWM)的调控范围也就越大,从而使调控精度更好[23]。

笔者以0.01 mm开度的液压力最大为优化目标,使用遗传算法进行优化求解。经求解得到三组最优解。笔者对这三组解进行仿真验算,将结果与遗传算法所得最优解进行对比验证。

计算所得最优解集如表7所示[24-26]。

表7 最佳优化解集Table 7 Optimal solution set

经过笔者验证,优化的结果与仿真验算的结果误差均小于0.3%。

考虑实际加工工艺要求与制造成本,笔者选取阀座节流孔直径为0.62 mm,阀座锥角为60°。

优化前,阀座节流孔直径为0.7 mm,阀座锥角为90°,液压力为1.697 73 N;优化后,节流孔直径为0.62 mm,阀座锥角选取60°,液压力为2.533 N,比优化前提高了49.2%。

4 结束语

为了研究不同参数对高速开关阀液压力的影响,笔者首先建立了不同开度、压差、温度,以及结构参数的仿真模型;然后,详细分析了各参数对液压力的影响;最后,采用了响应面分析,并结合遗传算法对开关阀的结构参数进行了优化。

研究结论如下:

1)随着阀口开度的变大,主要节流区域发生了改变。在阀口开度逐渐增加的过程中,首先是阀口起主导节流作用,但当开度增加到0.18 mm左右时,阀座节流孔开始起主导节流作用。高速开关阀进出口两端压差越大,液压力变化幅度越大,阀芯可控开度范围越小;

2)高温对液压力影响较小,而低温对液压力有很大影响,这取决于流体介质的动力黏度变化。在低温之间,动力黏度变化幅度可达85%,动力黏度的大幅变动会导致液压力剧烈变化。而高温之间,动力黏度变化幅度在28%左右,温度的改变不会引起动力黏度的大幅变化,液压力变动也很小;

3)阀座节流孔直径和阀座锥角对液压力有很大影响,且这种影响是无序的。对阀座节流孔直径和阀座锥角两个结构参数进行了优化,可以扩大与液压力匹配的电磁力范围。优化后,节流孔直径为0.62 mm,阀座锥角为60°,电磁力范围扩大了49.2%。

当前,笔者的研究主要聚焦于阀芯液压力,暂未考虑电磁铁结构的问题。在后续的工作中,笔者会考虑增大液压力对电磁铁功率和尺寸的影响,并对高速开关阀的动态特性进行研究。