加速度传感器的振动筛螺栓松动故障诊断系统

2024-01-25朱来发金花雪范伟刘斌

朱来发 金花雪 范伟 刘斌

摘要: 针对GLS10型直线振动筛弹簧紧固螺栓松动故障,结合软件LABVIEW和NIUSB-6363数据采集卡,构建一种基于加速度传感器的振动筛螺栓松动故障诊断系统。通过拧松固定螺栓个数的方法,模拟振动筛弹簧悬臂梁固定端松动故障。结果表明:当振动筛悬梁臂固定端松动时,其最大振幅明显减小,其幅度为原先幅值的53%,可以有效判断故障类型;当故障类型相同、故障程度不同时,分析得到的加速度信号图谱互不相同,且振幅差异明显,可根据振幅的阈值来判断螺栓松动的故障程度。

关键词: 振动筛; 加速度传感器; 故障诊断; 螺栓松动

中图分类号: TH 133.3文献标志码: A 文章编号: 1000-5013(2024)01-0010-06

Fault Diagnosis System for Bolt Loosening in Vibrating Screen Based on Acceleration Sensor

ZHU Laifa, JIN Huaxue, FAN Wei, LIU Bin

(School of Electromechanical and Automation, Huaqiao University, Xiamen 361021, China)

Abstract: A vibrating screen bolt loosening fault diagnosis system based on acceleration sensors is constructed by combining LABVIEW software and NIUSB-6363 data acquisition card for the GLS10 linear vibrating screen spring fastening bolt loosening fault. The loosening fault of the fixed end of the vibrating screen spring cantilever beam was simulated by changing the number of loosening bolts. The results show that when the fixed end of the suspension arm of the vibrating screen is loose, its maximum amplitude significantly decreases to 53% of the original amplitude, which can be used to effectively determine the fault type. When the fault type is the same but with various degrees, the acceleration signal spectra obtained varies, and the difference of amplitude is significant, the fault degree of bolt loosening can be determined based on the threshold of the amplitude.

Keywords: vibrating screen; acceleration sensor; fault diagnosis; bolt looseness

振动筛是石矿加工行业的关键设备之一,原煤的分选、清洗及砂石骨料的分选都要用到振动筛,因此,需要对振动筛进行准确有效的状态监测及故障诊断,以保证振动筛的长期正常运行[1-3]。振动筛应用广泛,由于其工作条件复杂,容易产生各种机械故障。目前,故障主要依靠设备上振幅牌人眼观察或采用人工手持式振动传感器依靠传统经验进行判断,效率低下,尤其是螺栓缺失的问题,难以被及时准确地发现, 造成停工停产的严重后果[4-7]。 利用仿真软件LABVIEW结合虚拟仪器技术进行信号采集和数据分析在各领域中应用广泛[8-12],将其应用于振动筛的故障诊断也是一种便捷高效的方法。

范伟等[13]提出变分模态分解(VMD)和递归量化分析(RQA)的故障诊断方法。Agarwalla等[14]将模糊推理系统与遗传算法(GAS)相结合,利用混合人工技术(AI)识别悬臂梁结构损伤,并进行数学模拟,得出许多系统的有效解。Shanmugam等[15]开发了一种新型振动筛,其振动模式为圆形,新的振动筛在改变操作参数方面具有灵活性,提供给筛台的圆形振动模式包括筛台中颗粒上的惯性力,从而减少筛堵塞。乔靖宇等[16]将双层直线振动筛作为煤炭筛分设备,对其进行静力学分析,并在结构设计中对筛箱及加强梁之间的连接形式进行优化,避免应力集中现象的出现,从而延长振动筛的使用寿命,保证煤炭筛分的稳定可靠。

因此,針对振动筛悬臂梁结构常出现的弹簧紧固螺栓松动故障,采用软件LABVIEW和NIUSB-6363数据采集卡,设计出一种基于加速度传感器的振动筛螺栓松动故障诊断系统。

1 硬件系统设计

1.1 GLS10型振动筛结构

实验用振动筛为可调式自同步振动筛[17-18],其实物及结构示意图,如图1所示。GLS10型振动筛主要由筛箱、振动电机、支撑系统构成。筛箱整体由优质钢材焊接而成,为了避免焊缝处应力集中导致开裂,侧板和激振器大梁采用螺旋连接。筛网共3层,筛孔尺寸自上而下递减,筛分粒度分别为大于1.2,1.2~0.6,0.6~0.3 mm和小于0.3 mm。

1.2 加速度传感器

选择的ICP-31931型美格信三轴加速度传感器采用现代集成电路技术将传统的电荷放大器置于传感器中,所有高阻抗电路都密封在传感器内,并以低阻抗电压方式输出,具有测量信号质量好、抗干扰能力强和远距离测量等优点[19-20]。基于振动筛的运行参数,振动检测平台采用4个三轴加速度传感器,其技术参数,如表1所示。

传感器安装在4个弹簧的支撑头上座处,即筛箱和弹簧的连接处,采集4个测点3个方向共12通道的加速度信号。传感器的安装方式为磁力安装座安装,其位置如图2所示。传感器的X,Y,Z轴分别采集振动筛水平方向、竖直方向、横向的加速度信号。

2 LABVIEW软件系统

2.1 总体框架

采用软件LABVIEW设计信号采集与数据分析系统,通过LABVIEW滤波预处理收集到的振动信号[21-23],并对信号进行分析与特征提取,从而实时监测悬臂梁的振动信号。

软件系统设计框图,如图3所示。在信号检测及预处理的基础上,软件系统设计包含了状态变量提取、状态诊断和诊断决策三部分内容。状态变量提取主要为数据采集模块,根据设计要求,分为单通道采集模式和多通道采集模式,可以对采集模式、采样率和采样数等参数进行设置,并建立故障阈值档案库。状态诊断模块主要对信号进行高低通带滤波,对预处理过的信号进行时频域分析。诊断决策模块主要根据实验分析结果,按照采集信号测量得到的振幅值,采用阈值法判断是否存在螺栓松动故障。

2.2 设计流程图

根据系统要求实现的功能确定总体框架,并遵循模块化程序的设计思想确定总体方案。采用从左到右的方法设计系统各部分的功能模块,将各模块组成一个系统整体。数据采集、信号预处理、信号分析及数据输出等模块组成振动筛信号采集与分析系统。系统运行流程图如图4所示。

2.3 信号采集模块设计

信号采集模块采用软件LABVIEW的插件DAQ助手创建采集加速度IEPE模式的任务,首先,选择cDAQ-9185中的物理通道,cDAQ-9185中有3个NI 9234振动采集模块共12通道,分别对这12个通道进行参数设置,采用连续采集的模式,并将采样率和采样数都设为1 024;其次,启动采集任务,读取波形或信号数据;最后,结束采集任务并清理缓存。数据采集程序框图,如图5所示。

3 实验验证

3.1 振动筛故障诊断实验平台

振动筛悬臂梁故障诊断实验平台,如图6所示。采用352C33型压电式加速度传感器检测振动筛悬臂梁位置的振动信号,通过LC0602型信号放大器将采集到的振动信号进行放大滤波处理,采用NIUSB-6363数据采集卡将采集到的模拟信号转换为数字信号,并传到软件LABVIEW开发的数据采集系统中,以实现对故障信号的采集与分析。

3.2 正常工作状态下的数据

振动筛在正常工作时,固定端螺栓全部处于拧紧状态。此时,采集到的振动信号均为正常工作状态下的振动信号。通过数据分析得到振动筛正常工作状态下的加速度信号和幅值谱,如图7所示。图7中:a为加速度;t为时间;A为振幅;f为频率。

由图7可知:振动筛的加速度信号基本稳定在-0.120~0.050 m·s-2之间波动,且正向加速度最大不超过0.055 m·s-2,反向加速度最大不超过-0.126 m·s-2;振动筛的最大幅值出现在固有频率51 Hz时,该振幅幅度太大,因此应避开固有频率。

3.3 固定端松动故障分析

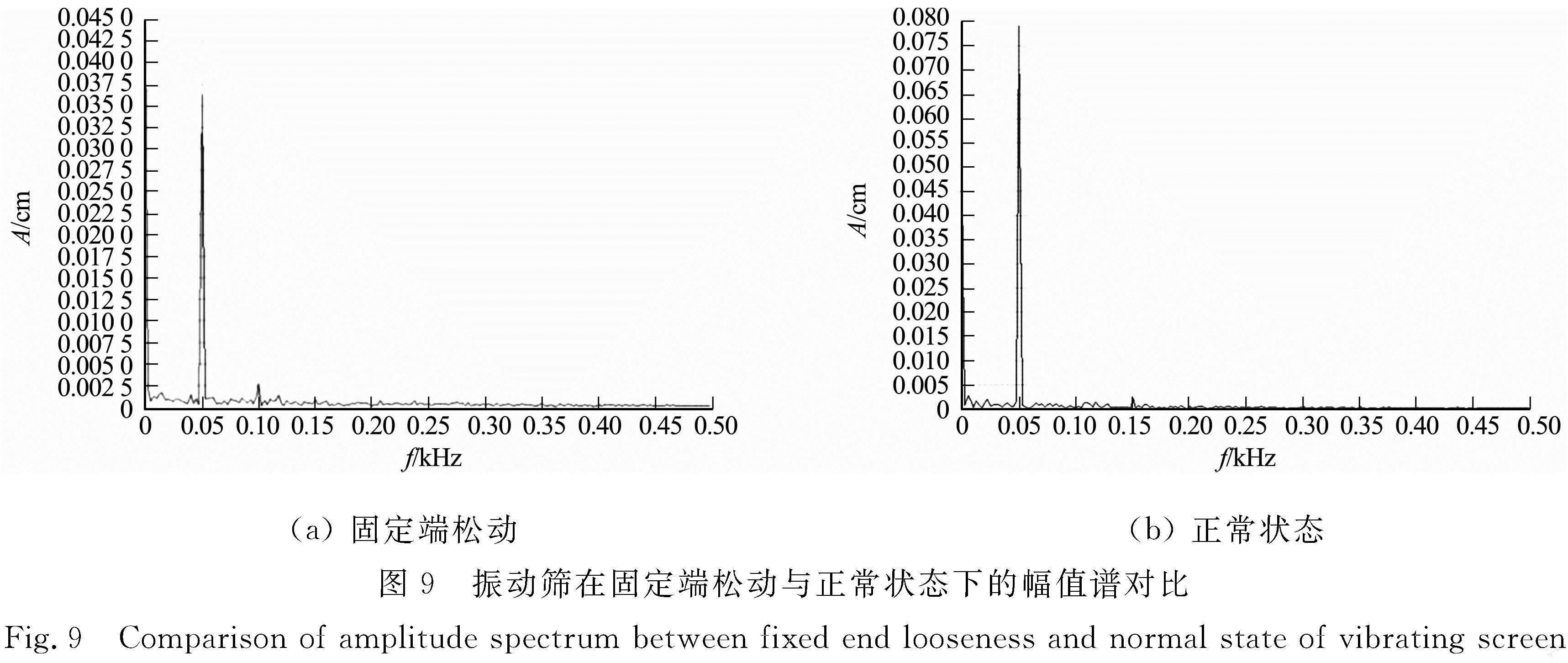

3.3.1 加速度信号与幅值谱对比 在正常工作状态下的振动筛悬臂梁的固定端上拧松一个固定螺栓,模拟其松动故障,得到振动筛在固定端松动与正常状态下的加速度信号和幅值谱对比,如图8,9所示。

由图8可知:当振动筛悬臂梁固定端的一个螺栓松动时,与正常工作状态相比,测得的加速度信号中正、反向加速度明显减小,在波动周期T/2和T附近(T=200 s),波形出现明显波动,可见加速度信号波形图不再规律。由此可判断此时该振动筛悬臂梁结构出现了固定螺栓松动的故障。

由图9可知:当振动筛悬臂梁固定端的一个螺栓松动时,最大幅值为0.037 5 cm,与拧紧时的最大幅值0.080 0 cm相比减小了53%。对比幅值谱可以判断振动筛悬臂梁出现了固定端松动的故障。

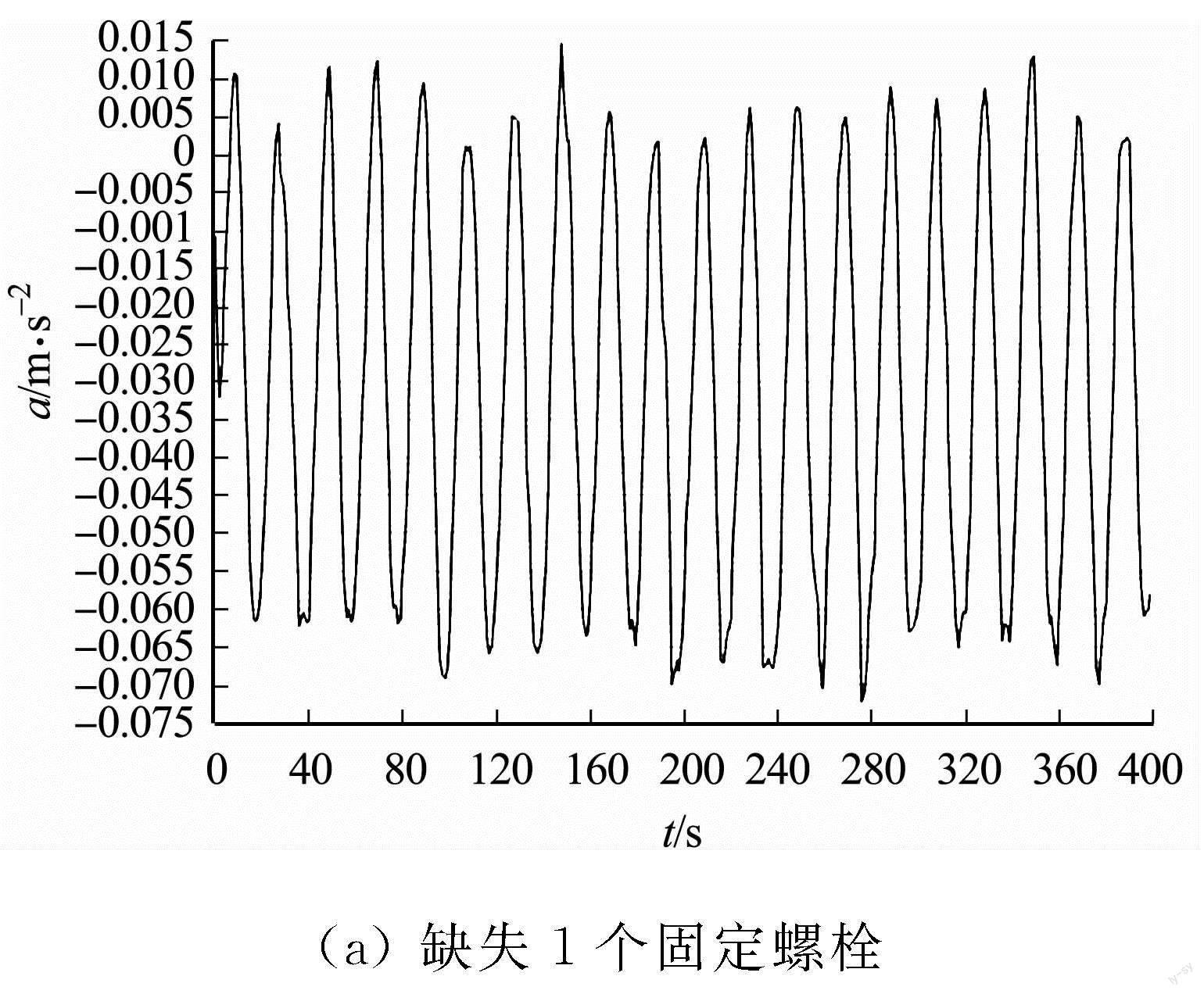

3.3.2 固定端松動故障程度分析 为了对振动筛悬臂梁固定端松动故障程度进行研究,分别模拟固定端缺失1个、2个和3个固定螺栓时的情况,得到悬臂梁固定端松动不同故障程度的加速度对比图,如图10所示。

由图10可知:当固定端缺失1个固定螺栓时,波形在周期T/2和T附近出现波动;当缺失2个固定螺栓时,波形在周期T/2和T附近波动幅度变大;当缺失3个固定螺栓时,波形在周期T/2和T附近的波动幅度比缺失2个螺栓时更加明显(T=200 s)。因此,在固定端缺失固定螺栓的故障诊断中,可通过波峰的波动幅度判断缺失螺栓的故障程度。

对比图10的分析图谱可知:当振动筛悬臂梁故障类型相同但故障程度不同时,得到的加速度信号图也都互不相同,且振幅差异明显,因此可以根据振幅的阈值来有效判断螺栓松动的故障类型。相较于传统的将振幅牌贴在振动筛上根据振幅的黑点人工观测判断振动故障情况的方法,基于加速度传感器的振动筛故障诊断系统拥有更高的准确性和时效性。

4 结束语

针对GLS10型直线振动筛常见的弹簧紧固螺栓松动故障,结合软件LABVIEW和NIUSB-6363数据采集卡,设计一种基于加速度传感器的振动筛螺栓松动故障诊断系统。为实现对振动筛故障信号进行采集和分析的功能,采用加速度传感器、电荷放大器、数据采集卡及电脑组成的硬件系统和1个能实现数据采集、信号预处理、信号分析和结果输出4个功能模块的软件系统。通过拧松固定螺栓及改变松动螺栓个数的方法,分别模拟振动筛弹簧悬臂梁固定端松动故障。通过分析图谱可知,当悬臂梁故障类型不同时,其分析得到的加速度信号图谱也互不相同,且振幅差异明显。振动筛悬臂梁弹簧固定端松动时,其最大幅值减小的幅度为原先幅值的53%,从而可以有效地判断其螺栓松动故障,为各种机械设备的故障振动检测提供一定的科学依据和参考。

参考文献:

[1] 武瑞峰.选煤厂振动筛运行状态及故障诊断系统的研究[J].机械管理开发,2021,36(9):150-151.DOI:10.16525/j.cnki.cn14-1134/th.2021.09.064.

[2] 陈华.直线振动筛在线故障诊断方法研究及系统开发[D].厦门:华侨大学,2022.

[3] 王喜升.選煤厂振动筛运行状态监测及故障诊断研究[J].当代化工研究,2022(21):104-107.DOI:10.3969/j.issn.1672-8114.2022.21.035.

[4] 柴进,张海斌,高平小,等.基于特征融合的选煤厂振动筛故障诊断方法[J].煤炭工程,2023,55(6):158-163.

[5] 陈华.直线振动筛在线故障诊断方法研究及系统开发[D].厦门:华侨大学,2021.

[6] 方涛.双盘机械悬臂转子轴承碰摩故障检测方法[J].兰州工业学院学报,2019,26(3):34-38,61.DOI:10.3969/j.issn.1009-2269.2019.03.007.

[7] BARBOSA T S,FERREIRA D D,PEREIRA D A,et al.Fault detection and classification in cantilever beams through vibrationsignal analysis and Higher-Order statistics[J].Journal of Control,Automation and Electrical Systems,2016,27(5):535-541.DOI:10.1007/s40313-016-0255-1.

[8] 张智艺.基于LABVIEW的远程实时监控和故障诊断系统的开发[J].工业安全与环保,2019,45(7):18-22.DOI:10.3969/j.issn.1001-425X.2019.07.005.

[9] MITRA A C,JAGTAP A,KACHARE S.Development and validation of experimental setup for flexural formula of cantilever beam using NI-LABVIEW[J].Materials Today:Proceedings,2018,5(9):20326-20335.DOI:10.1016/j.matpr.2018.06.407.

[10] 任艳波,于海涛,赵伟,等.基于LABVIEW的谐振式微悬臂梁传感器智能激励与检测系统[J].仪表技术与传感器,2015(12):11-14.DOI:10.3969/j.issn.1002-1841.2015.12.004.

[11] ADAV A,SINGH N K.Effects ofaccelerometer mass on natural frequency of a magnesium alloy cantilever beam[J].Vibroengineering Procedia,2019,29:207-212.DOI:10.21595/vp.2019.21114.

[12] 郭中华,姚锡涛.挖掘机动臂异响故障的排查方法[J].建设机械技术与管理,2019,32(6):57-58.DOI:10.13824/j.cnki.cmtm.2019.06.013.

[13] 范伟,何越宙,王寅,等.基于VMD-RQA的直线振动筛激振力不平衡故障诊断[J].振动与冲击,2021,40(18):25-32.DOI:10.13465/j.cnki.jvs.2021.18.004.

[14] AGARWALLA D K,KHAN A S,SAHOO S K.Application of genetic fuzzy system for damage identification in cantilever beam structure[J].Procedia Engineering,2016,144:215-225.DOI:10.1016/j.proeng.2016.05.027.

[15] SHANMUGAM B K,VARDHAN H,RAJ M G,et al.Evaluation of a new vibrating screen for dry screening fine coal with different moisture contents[J].International Journal of Coal Preparation and Utilization,2022,42(3):752-761.DOI:10.1080/19392699.2019.1652170.

[16] 乔靖宇,李哲,李仙国,等.双层直线振动筛的静力学分析优化[J].自动化应用,2020(8):135-136.DOI:10.19769/j.zdhy.2020.08.052.

[17] 苏旭.振动筛健康状态监测方法研究[D].厦门:华侨大学,2020.

[18] 江方文.振动筛故障特征提取及监测系统的开发[D].厦门:华侨大学,2017.

[19] 李瑞君,常振鑫,雷英俊,等.基于DVD光学读取头的悬臂式低频加速度计[J].机械工程学报,2019,55(2):10-17.DOI:10.3901/JME.2019.02.010.

[20] 唐小平,张晨曦,卢会湘,等.LTCC加速度计的悬臂微梁结构制造[J].电子工艺技术,2019,40(3):148-150,186.DOI:10.14176/j.issn.1001-3474.2019.03.006.

[21] 朱艳,李曙生,曹元军.基于LABVIEW的船舶轴系在线故障检测[J].自动化与仪器仪表,2016(1):33-35.DOI:10.14016/j.cnki.1001-9227.2016.01.033.

[22] 杨青青,马训鸣,李海海,等.基于LABVIEW的冲击振动信号监测系统的设计[J].机械制造与自动化,2017,46(6):210-212.DOI:10.19344/j.cnki.issn1671-5276.2017.06.058.

[23] 卓兴成,童一飞,李东波.基于LABVIEW的轴承振动信号分析系统设计与开发[J].机械设计与制造工程,2019,48(1):55-59.DOI:10.3969/j.issn.2095-509X.2019.01.014.