高速动车组电气连接器缩针故障分析及改进措施

2024-01-24宫象亮

宫象亮

(青岛永贵科技有限公司,山东 青岛 266000)

0 引言

电气连接器作为高速动车组上为电线和电缆端头提供快速接通和断开的装置,担负着电能传输、信号控制与传递的功能[1]。电气连接器的性能及可靠性受产品结构、材质、组装工艺、选型匹配等多方面因素的影响,在产品制造、连接作业等过程中均可能出现各种问题,从而引起失效[2]。一旦失效(接触不良、绝缘不足、密封不严、安装不良等),将会严重影响车辆整体的质量和运行安全[3-4]。

缩针,也称“退针”,是电气连接器常见的一种失效形式,是指电气连接器装配完成后,针孔件与绝缘板非正常分离的现象,极易造成虚接、断路、接触不良等连接故障[5]。在机车运行过程中因连接器缩针导致的设备故障,在机车故障中具有相当高的比例,严重影响了机车的正常运行[6]。本文针对一起电气连接器缩针故障进行原因分析并提出了改进措施,以期为类似故障的分析及解决提供有益参考。

1 问题的提出

2019年3月26日,CR400AF-2808列动车组在解编时发现,02车二位端YG714辅助/直流电连接器V、W相存在缩针故障,经测量,插针与绝缘板端面距离V相为4.5 mm,W相为6.5 mm,而正常安装到位时插针与绝缘板端面基本持平,距离小于1.5 mm。

2 故障检查及原因分析

2.1 连接器结构

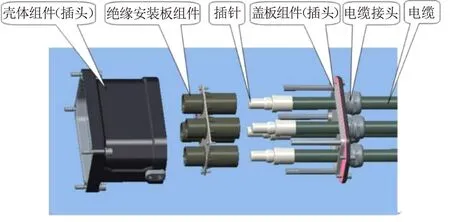

YG714辅助/直流电气连接器安装在复兴号高速动车组车端,主要功能是实现不同车厢间直流、交流电的传递。连接器由插头和插座组成,插头(见图1)和插座由壳体组件、绝缘板组件、插针(插头)/插孔(插座)、盖板组件、电缆等组成。

图1 YG714连接器插头组成

2.2 外观检查

检查故障 V 相、W 相绝缘板,外观状态良好,内部弹性卡爪倒钩无断齿,尺寸符合图纸要求。连接器电缆管接头白色防退标记线与电缆管接头间分别同步发生了松脱移位。卡爪倒钩和防退标记线如图2、图3所示。

图2 绝缘板卡爪倒钩

图3 电缆管接头及防退标记线

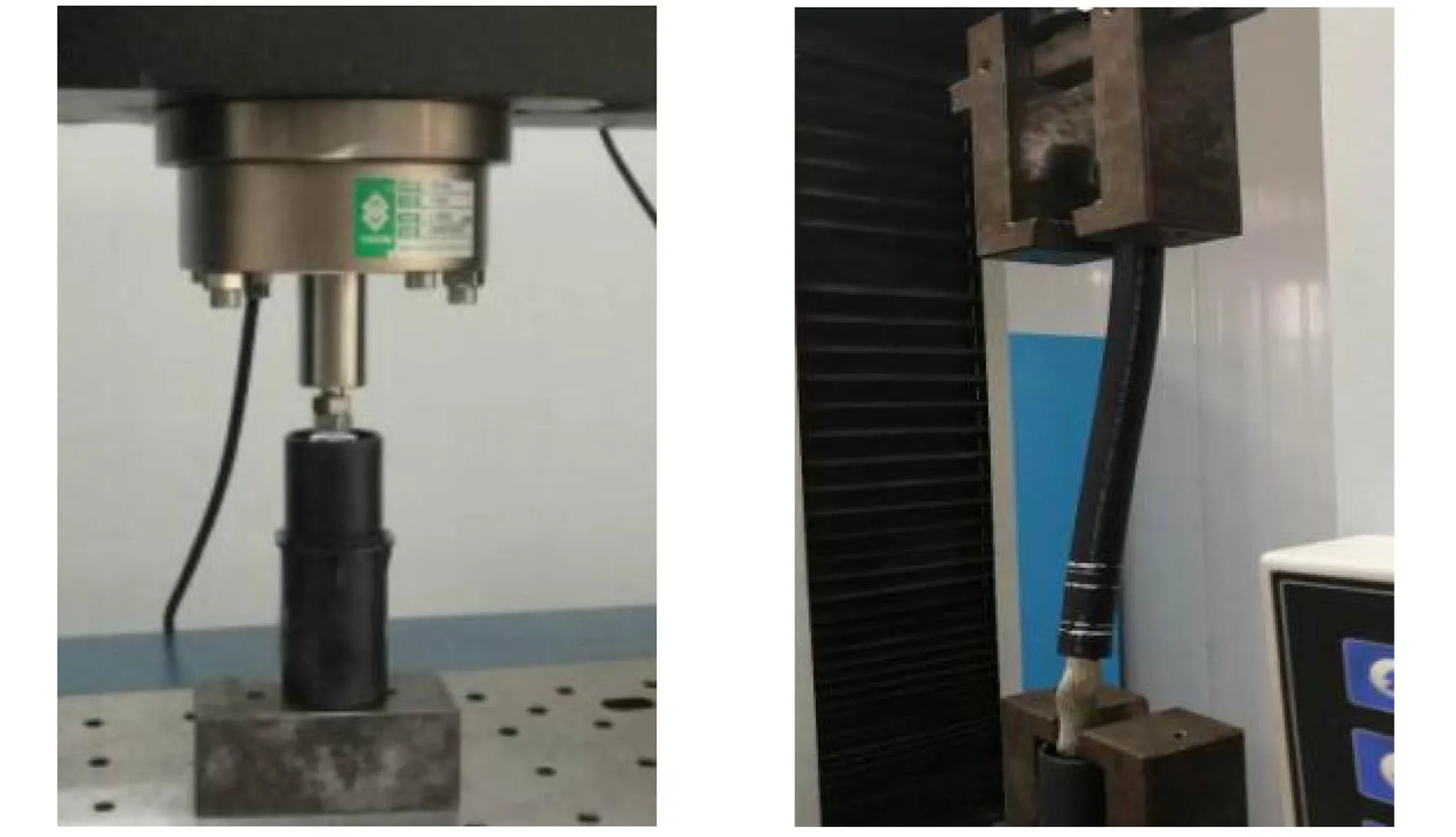

2.3 固定力测试

(1)标准固定力测试。模拟正常工况,轴向垂直受力无角度偏移,如图4所示。将故障V、W相绝缘板与插针安装到位后(不压接电缆),进行固定力测试(标准值不小于200 N),测得固定力分别为169 N、154 N,属异常值。选取新绝缘板与插针装配后使用工装测试,测得固定力为368 N,属正常值。因为故障绝缘板已受力强制退针,绝缘板卡爪倒钩发生不均匀磨损及形变,故对插针固定力低于标准值。在实际使用过程中,要求绝缘板为一次性使用,退针后需要更换新绝缘板。

图4 标准固定力测试 图5 非标准固定力测试(无角度偏移) (有角度偏移)

(2)非标准固定力测试。模拟非正常工况,插针发生径向偏移,如图5所示。先将插针和电缆压接,然后将插针与绝缘板安装到位,将绝缘板与电缆夹持位置偏移约10°后进行固定力测试,测得固定力为188 N,属异常值。

2.4 缩针相关的固定结构

电缆装配到连接器后,绝缘板提供了插针的固定力,电缆管接头提供了电缆的锁紧力。固定力高,则连接器部件的强度高,能够确保连接器电流传输的稳定性;固定力低,可能会造成连接器接触部位虚接或断路,使得连接器失去其本身应有的电气连接性[7]。电缆的锁紧力直接关系到连接器电气连接的可靠性、防水密封性能等。锁紧不良,轻者造成瞬间断电,引起车辆运行中故障报警,重者造成连接器分离解体,影响整车运行安全[8]。与缩针相关的固定保持结构如图6所示。

图6 与缩针相关的固定结构

2.5 分析结论

当插针无角度偏移时,卡爪固定力均匀,固定力满足标准要求;当插针存在径向偏移错位时,卡爪倒钩与插针搭接面积不足,插针受力不均,加剧了缩针问题的产生。

引起本次缩针故障的原因可能为:动态运行工况下,电缆扭转及弯曲力通过电缆传递到接触件上并伴随插针径向偏移,超过绝缘板卡爪能够承受的最大拉力,从而导致缩针。

经测试,虽然现有的新绝缘板固定力可以满足不小于200 N的标准要求,且连接器装配后正常使用时,电缆锁紧接头与插针绝缘板在同一轴心,出现大角度偏移现象可能性较低,但为了增强连接器的可靠性,避免再次发生缩针故障,需要改进绝缘板结构,提高固定力,且需要有防止插针径向偏移的设计。另外,白色防脱标记线与电缆管接头间发生了位移,说明目前电缆管接头锁紧力偏小,需要在不破坏电缆和管接头的前提下增大管接头扭矩,以提高管接头锁紧力。

3 改进措施

3.1 绝缘板绝缘材料的选择

绝缘板常用材料有尼龙PA、 PPS、PBT、PC等有较高绝缘耐压及力学性能的工程塑料。PA材料因具有较高的电气/力学性能及自润滑、耐磨、耐腐蚀等特性,因而越来越多地应用在高电压大电流的动车组电气连接器中。YG714电气连接器采用了PA66作为绝缘材料,并在制备过程中加入了30%玻纤增韧,加入玻纤后,其电气/力学性能和耐热性显著提高,可进一步拓宽使用范围[9-10]。

经固定力测试结果可知,正常情况下PA66是可以满足固定力要求的,且该材料成熟、可靠,在其他类似连接器上也有使用经验。注塑过程均按照工艺要求对各工序进行控制,可保证产品质量合格及稳定性。故本次改进,不改变材质,重点对绝缘板卡爪结构进行改进。

3.2 绝缘板卡爪结构改进

3.2.1卡爪结构更改

发生故障的绝缘板卡爪为12爪结构(见图7),为增强单个卡爪的接触面积和强度,现拟将原12爪减少为8爪。卡爪数量减少后,受到相同的力,8爪比12爪变形量小,能一定程度上减少生产、运输、使用过程中由于挤压等因素造成的卡爪变形失效[11]。同时为减少插针径向偏移的影响,在卡爪旁增加了护台(见图8),以使绝缘板的卡爪能均匀受力,提高插针在绝缘板中的固定力。预期改进后的固定力将提升为原来的2倍,达到400 N。12爪及8爪结构如图7、图8所示。

图7 12爪结构 图8 8爪结构(新增护台)

8爪结构增加了单爪的宽度,使单爪倒钩面积由5.1 mm2提升至8.0 mm2,从而增加了单爪强度,与原12爪结构的对比如表1所示。

表1 8爪与12爪结构对比表

3.2.2结构强度仿真

(1)建模

用Solidworks2018 SP5软件对卡爪强度进行仿真分析,基于有限元模型,施加边界条件求解。简化模型及施加力位置如图9所示。

图9 简化模型及施加力位置

(2)模型前处理及仿真分析结果

考虑模型的复杂性与实际分析对象,对模型进行了合理简化处理,保留与分析对象相关的部分。模型前处理及网格划分、仿真分析结果如图10、图11所示。

图10 模型前处理及网格划分

图11 仿真分析结果

(3)仿真分析结论

卡爪根部产生的应力达到最大时(即达到PA66材料断裂强度极限150 MPa),绝缘板8爪受到轴向压力为116 N,12爪为62 N。在不考虑残余应力及其他因素的情况下,8卡爪能够承受的最大轴向力为928 N,12卡爪为737 N。8卡爪是12卡爪仿真强度的1.3倍。

3.2.3插针在绝缘板中的固定性测试

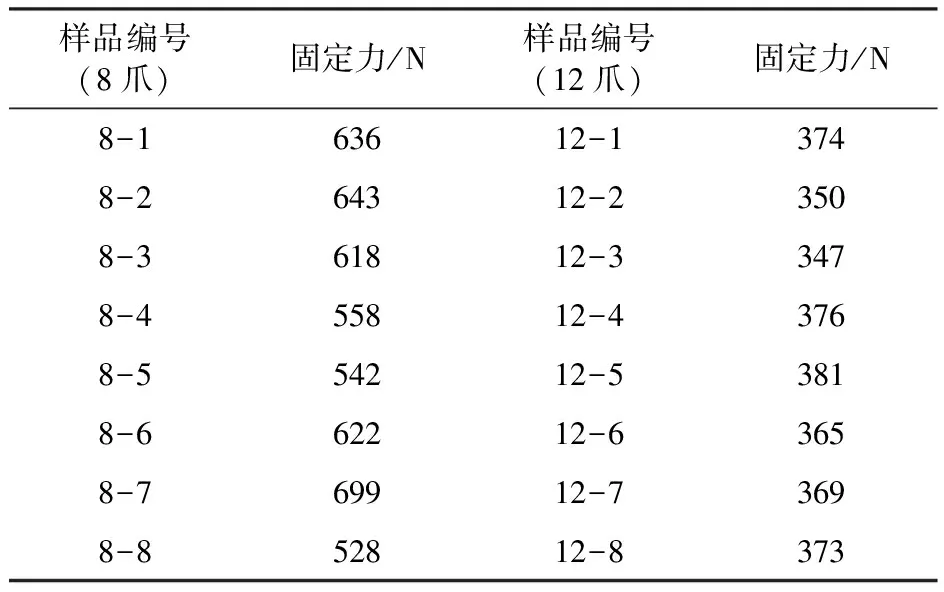

按标准固定力测试方法,将插针分别装入8爪和12爪绝缘板后,施加轴向压力直至插针从绝缘板退出。8爪和12爪绝缘板固定力对比如表2所示。

表2 8爪和12爪绝缘板固定力对比

由表2可知,8爪最低固定力为528 N,最高固定力为699 N,平均值为606 N。12爪最低固定力为347 N,最高固定力为381 N,平均值为367 N。测试完成后,卡爪均无断裂。

从数据对比分析可知,8爪绝缘板最低固定力、最高固定力以及平均固定力均高于12爪绝缘板,且满足400 N的预期设计要求。

另外,用非标准固定力测试方法,在偏移情况下对插针在绝缘板中的固定性进行了测试,测得8爪绝缘板固定力为320 N,对比12爪固定力188 N, 8爪结构绝缘板抗径向偏移能力明显增强。

3.3 电缆管接头锁紧力改进

本连接器采用M32标准电缆管接头,防护等级 IP67。

(1)电缆管接头扭矩改进

原电缆管接头按13 N·m扭矩进行紧固,锁紧后电缆能够承受240 N~350 N拉力,现取4个管接头,每个管接头各施加13 N·m、15 N·m、17 N·m、19 N·m扭矩,然后沿电缆轴向施加拉力直至白色防退标记线移位,此时电缆移位时受到的拉力值即为锁紧力,并检查电缆、电缆管接头螺纹、电缆管接头橡胶件及锁紧件外是否有破损和变形现象。预期将改进后的锁紧力提升为原标准值150 N的2倍,达到300 N。不同扭矩值时电缆管接头锁紧力对比如表3所示。

表3 不同扭矩值时电缆管接头锁紧力对比

(2)扭矩改进结果

由表3可知,采用17 N·m锁紧扭矩进行紧固后,锁紧力范围为350~459 N;采用19 N·m锁紧扭矩紧固后的锁紧力范围为394~482 N,均大于300 N。将17 N·m、19 N·m扭矩试验完成后的样品拆卸后进行检查,除了有正常的锁紧压痕和旋转时的摩擦痕外,电缆、电缆管接头螺纹、电缆管接头橡胶件及锁紧件均无破损、变形现象。

综上,现选取17~19 N·m 扭矩作为改进后的紧固扭矩范围值。在实际操作时,可采用18 N·m扭矩。使用18 N·m锁紧扭矩后进行测试,其锁紧力最低值为380 N,满足300 N的锁紧力提升要求。

4 结论

本文分析了CR400AF高速动车组YG714辅助/直流电气连接器出现缩针故障的原因,并提出了改进措施。通过设计仿真、实测,确认改进后的性能达到了预期要求,即:

(1)改进了绝缘板结构:将卡爪由原12爪减少为8爪,并增加了防插针径向偏移的护台。采用力学及绝缘性能优越的PA66材料(加30%玻纤)注塑成型。经测试,8爪结构绝缘板固定力最小值大于500 N,满足其由200 N提升至400 N要求,且抗径向偏移能力明显增强。

(2)将电缆管接头的锁紧扭矩由13 N·m改进到18 N·m,经测试,扭矩改进后的电缆管接头锁紧力最小为380 N,满足锁紧力提升至300 N的要求。

改进后的电气连接器已安装在中车青岛四方机车车辆股份有限公司产的E43、E51K、E32C、E63、E68等标准高速动车组车型上,3年来运营状态良好,未再发生缩针等故障,极大提高了车辆运行的可靠性和安全性。