天然气管道穿越高速公路的方案设计

2024-01-23王飞龙张洋黎瀚阳

王飞龙,张洋,黎瀚阳

(中国市政工程华北设计研究总院有限公司合肥分公司,安徽 合肥 230000)

1 工程概况

环巢湖天然气高压管线工程合肥—巢湖段项目是安徽省天然气主干管网的一部分,管道设计压力为6.3 MPa,管径DN700,项目建成后将提高安徽省的天然气输配调度能力,并承担合肥市乃至安徽省储气任务。环巢湖管线起点位于肥东县店埠镇,终点位于巢湖经济开发区,管线不可避免与明巢高速交叉1 次。管线穿越明巢高速位置位于夏阁枢纽北侧,高速桩号为K128+513。根据GB 50423—2013 《油气输送管道穿越工程设计规范》7.1.3 条:穿越铁路或二级及以上公路时,应采用顶进套管、顶进箱涵或水平定向钻穿越方式,并满足路基稳定性的要求[1]。

2 穿越方案

燃气管道穿越公路的设计要求主要参考国家标准GB 50423—2013 《油气输送管道穿越工程设计规范》和安徽省地方标准DB34/T 2395—2015 《涉路工程安全评价规范》等。

根据规范要求及考虑到明巢高速的重要性,拟采用成熟可靠的非开挖顶管穿越方式。顶管就是把钢筋混凝土套管段沿着导轨进行顶进作业,首节钢筋混凝土套管顶进是顶管作业的关键,顶进时需随时进行测量与纠偏。每顶进0.5 m 要进行一次测量,并根据实际测量结果进行纠偏,避免产生偏差。当套管顶进至对面接收井时,本次顶管作业完成,然后将天然气管道组对焊接,利用顶进井进行穿管。

2.1 管材及壁厚选取

针对目前钢管市场材料价格行情,本项目直埋段采用L485M PSL2 直缝双面埋弧焊接钢管,钢管的制造及验收均应符合GB/T 9711—2017 《石油天然气工业管线输送系统用钢管》标准[2]。根据GB 50251—2015《输气管道工程设计规范》的规定,钢管壁厚与钢管外径、设计压力、钢管的屈服强度、强度设计系数及温度折减系数有关,钢管直管段壁厚按下式计算:

式中:P为设计压力(MPa),取6.3 MPa;D为钢管外径(mm),取711 mm;σs为钢管最小屈服强度(MPa),取485 MPa;F为强度设计系数,取0.4;φ为焊缝系数,取1;t为温度折减系数。

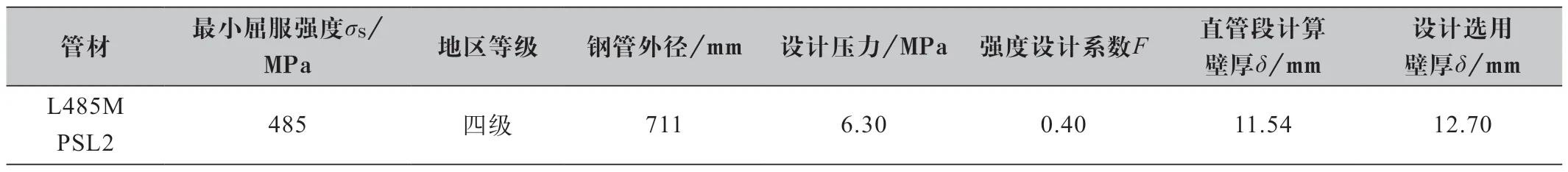

根据式(1),计算直管段壁厚如表1 所示。

表1 直管段壁厚计算表

考虑工厂加工偏差、管道腐蚀余量等原因,本次高压天然气管道选用D711×12.7 mm,L485M PSL2直缝双面埋弧焊接钢管。

2.2 套管选取

根据GB 50423—2013 《油气输送管道穿越工程设计规范》 7.1.11 条:采用套管穿越公路、铁路时,套管内径应大于输送管道外径300 mm 以上。套管采用人工顶管施工方法时,套管内直径不宜小于1 m。根据DB 34/T 2395—2015《涉路工程安全评价规范》5.2.2.1 条:管线穿越公路时,应设置地下通道(涵)或套管,通道或套管应按相应公路等级的汽车荷载等级进行验算。套管内径应大于被保护管线直径的5%以上,套管两端应使用耐久的材料密封。因此本项目采用DRCP Ⅲ 1200×2000C 标准钢筋混凝土套管,制造标准采用GB/T 11836—2009 《混凝土和钢筋混凝土排水管》[3]。

2.3 顶管穿越方案

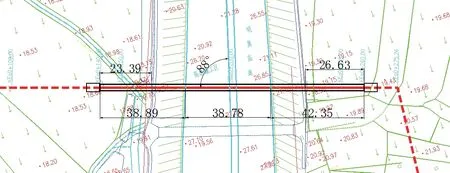

管道穿越与高速公路平面位置关系如图1 所示。

图1 管道穿越平面图

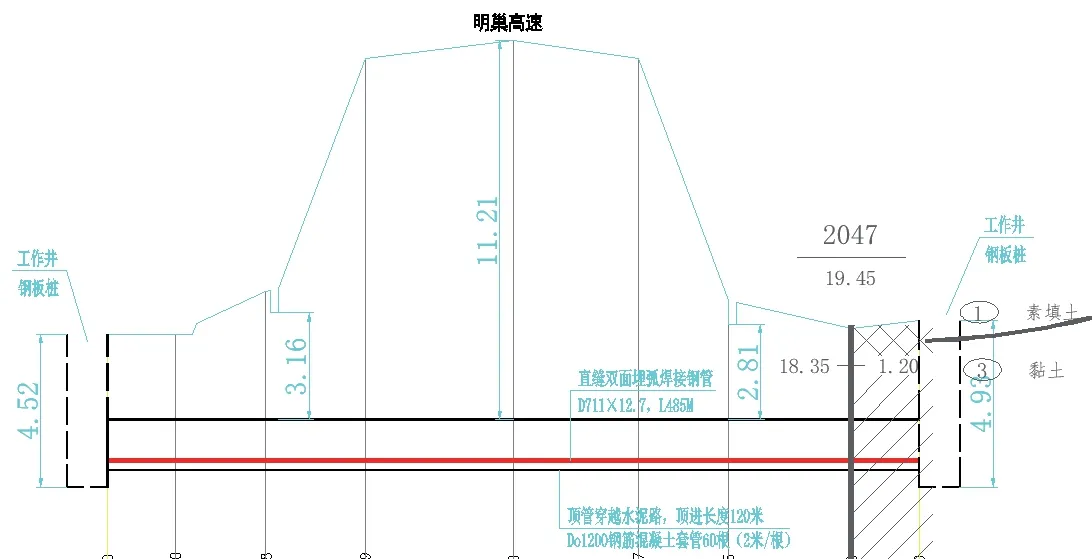

管道穿越与高速公路横断面位置关系如图2 所示。

图2 管道穿越纵断面图

穿越方向为西北-东南方向,管道与高速公路角度约88°。起始管道里程桩为0+140.00,末点管道里程桩为0+260.0,穿越工程顶进长度120 m。套管采用DRCP Ⅲ 1200×2000 C 钢筋混凝土套管(制造标准采用GB/T 11836—2009 《混凝土和钢筋混凝土排水管》),其最低点控制标高为14.65 m(1985 年国家高程基准,管底)。顶管段输气管道控制标高为14.95 m(1985 年国家高程基准,管底)[4]。

2.4 穿越位置地质情况

本次水平顶管穿越的地基土层及岩性特征如下:

①层素填土:灰褐色、杂色,湿,松散,以黏性土为主,含大量植物根茎,局部夹杂少量碎石、砖块等。

②层黏土:黄褐、褐黄色,稍湿,硬塑、局部可塑,含铁锰结核、少量氧化铁及高岭土等,切面光滑有光泽,干强度高,韧性高。

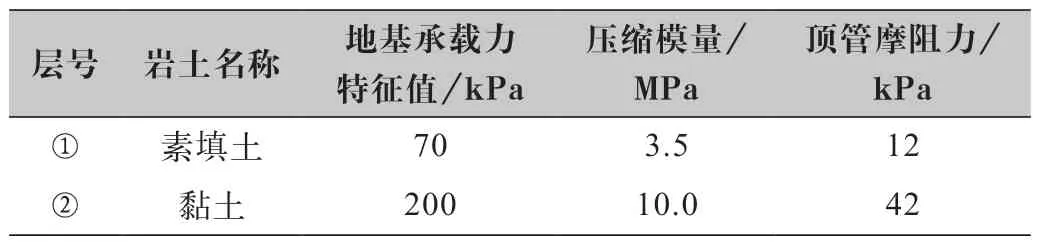

如表2 所示,根据地质情况,拟建场地地层较为简单,岩土种类不多,地基土均匀性一般,地基持力层属同一地貌单元,适合顶管穿越。

表2 地基设计参数建议值一览表

3 套管荷载校核计算

设计参数:管顶埋深H=11.21 m;土重γ=18.5 kN/m3;钢筋混凝土容重γ1=26 kN/m3;土体的内摩擦角Ø=14.3°,黏聚力Ck=8.0 kPa。

公路参数:公路等级一级,设计时速80 km/h。

套管:DRCP Ⅲ 1200×2000C 标准钢筋混凝土套管,制造标准采用GB/T 11836—2009 《混凝土和钢筋混凝土排水管》。

3.1 管道外力计算

根据JTG/T 3365-02—2020 《公路涵洞设计规范》第9.3 条规定,混凝土圆管涵的设计仅考虑车辆荷载、圆管涵自重和填土产生的等效荷载产生的作用组合。管壁环向压力和径向剪力可不计算,仅考虑弯矩作用效应。

(1)恒载计算

(2)活载计算

3.2 外力组合计算

混凝土圆管涵结构应按JTG 3362—2018 《公路钢筋混凝土及预应力混凝土桥涵设计规范》的规定进行正常使用极限状态下短期、长期组合计算。

(1)管壁弯矩计算

土压力产生的弯矩:

车辆荷载产生的弯矩:

(2)承载组合计算

正常使用极限状态下短期组合设计值:

正常使用极限状态下长期组合设计值:

承载能力极限状态组合:

3.3 截面强度计算

根据JTG 3362—2018 《公路钢筋混凝土及预应力混凝土桥涵设计规范》第5.2.2 条钢筋截面抗弯承载力计算应符合下式规定。

3.4 裂缝宽度计算

根据JTG 3362—2018 《公路钢筋混凝土及预应力混凝土桥涵设计规范》第6.4.3 钢筋混凝土构件最大裂缝宽度应按下式计算。

裂缝宽度:Wcr=0.02 mm < 0.20 mm (13)

查JTG 3362—2018 《公路钢筋混凝土及预应力混凝土桥涵设计规范》表6.4.2 钢筋混凝土构件在Ⅰ类一般环境下最大裂缝宽度限制为0.2 mm,本项目最大裂缝宽度0.02 mm,符合规范要求。

经上述计算分析认为,本次穿越工程所用的钢筋混凝土套管可以满足承受的荷载要求。

4 安全风险防护措施

4.1 设计方面

管道采用D711×12.7 mm 直缝埋弧焊接钢管,钢级为L485M PSL2,外防腐层为3PE 加强级防腐,采用热收缩套进行补口。管道焊接采用手工下向焊或半自动下向焊工艺。管道环向焊缝内部质量检验采用100%超声波探伤和100% X 射线照相检查。

本次穿越高速公路管道应单独试压。试压前采用清管器进行清管球清管。管道采用洁净、无腐蚀性水进行强度试压,试验压力值为9.45 MPa,稳压时间4 h,无泄漏为合格。强度试压合格后进行严密性试压,严密性试压时,试验压力为6.3 MPa,稳压时间24 h,压降不大于1%试验压力值,且不大于0.1 MPa 为合格。最后还应进行干燥清管,以防管道内壁腐蚀。顶管施工管道安装完成后,钢管与套管之间应用泡沫混凝土填实(可多次填充静置固化、确保填充完全),套管两端用柔性、防水材料密封。在穿越两侧端点和公路路边设置标志桩和警示牌共计4 组。

4.2 施工方面

顶管施工过程中对道路路面进行沉降监测。施工中在与明巢高速穿越处设置4 个沉降监测点,分别位于公路两侧路肩、两侧坡脚。所有沉降监测点必须在顶管施工开始前进行埋设、布置。观测点设置埋设钢筋,每次测完点之后关门上锁,防止非施工人员进入观测点区域。顶管施工过程中,应注意对公路设施进行临时保护。如交叉处前后设置施工警示牌,提醒通行车辆;因监测点设置等需求需临时拆除高速两侧铁丝围挡应在高速管理部门许可的情况下进行,并注意防止人员、动物等进入高速,完成后及时封闭铁丝围挡;施工时注意避免破坏高速路边排水沟、高速边坡、高速路面等设施。

4.3 制定应急预案

为了保护施工人员的人身安全、工程顺利进行,保障在意外情况发生时能够迅速及时抢救伤员、最大限度降低伤亡伤害程度,施工单位应制定施工现场应急救援预案。施工现场应备足充分的救援物资并由专人保管,应急物资包括跌打损伤药品、包扎纱布、防毒面具、呼吸器、救援绳索、简易担架等,应急物资要配备齐全并加强日常管理,在应急救援时能及时到位。

5 结语

总之,在天然气管道穿越高速方案设计时,应根据交叉实际情况,结合规范要求,设计合适的穿越高速公路方案。天然气管道穿越的长度、角度、深度需要不仅满足高速部门要求,同时还需考虑高速公路改扩建,适当增加穿越长度。