苯乙烯储存聚合原因分析及控制措施

2024-01-23胡佳宇

胡佳宇

(中化泉州石化有限公司,福建 泉州 362103)

0 引言

苯乙烯是不饱和芳烃,广泛应用于合成橡胶制备以及聚苯乙烯、ABS 树脂等高分子材料制备中,是电子、汽车、建筑等领域的重要原料。在室温条件下,苯乙烯闪点为31 ℃,沸点为145.2 ℃,爆炸极限为1.1%~6.1%,极易发生聚合反应并生成聚苯乙烯,给材料储存安全造成威胁。因此,分析苯乙烯储存聚合原因以及控制措施具有非常突出的现实意义。

1 苯乙烯储存装置

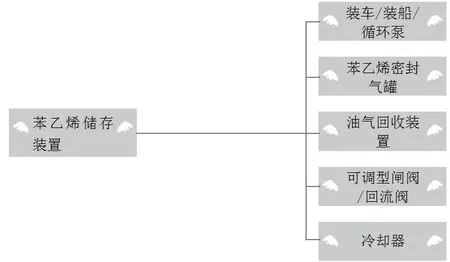

苯乙烯储存装置主要为储罐,装置组成如图1所示。

图1 苯乙烯储存装置组成

由图1 可知,苯乙烯储存装置由储罐、装船泵、装车泵、回流阀、可调型闸阀、冷却器、循环泵、苯乙烯密封气罐、油气回收设施等部分组成[1]。其中苯乙烯装船泵负责将苯乙烯输送至装卸码头;苯乙烯装车泵负责将苯乙烯输送至装卸站装车外卖;回流阀位于装船泵出口管线,可以促使多余苯乙烯返回储罐,规避机泵憋压问题;可调型闸阀位于泵出口,用于调节苯乙烯流量。每台储罐设置冷却器,可以在储罐储存温度超出10 ℃,但小于12 ℃时迅速强制外循环降温。

储罐进液流量为182 000 kg/h,出液流量为227 500~455 000 kg/h;进液压力为0.4 MPa,出液压力为0.89 MPa;进液温度为15 ℃,出液温度为10 ℃;同时装车、装船设置返回线,管线加设远传温度表,用于监控苯乙烯装车、装船线温度,温度大于等于18 ℃,启泵建立循环,时刻保持管线内物料的低温流动;循环泵主要通过冷却器对储罐内苯乙烯进行强制循环,将可共用的苯乙烯介质换热至低温;苯乙烯密封气罐主要用于苯乙烯储罐氮封,为呼吸阀等储罐附件提供稳定的气源,氮封在苯乙烯储罐上部形成气膜覆盖,同时根据苯乙烯聚合现象为储罐呼吸阀等附件提供稳定的吹扫气源,防止聚合。油气回收设施为不锈钢材质,主要用于苯乙烯存储期间产生的尾气进行回收处理,根据苯乙烯储罐温度段控制需求,油气回收装置运行参数也具有一些差异,需要及时调整,确保油气回收装置制冷迅速、运行高效。

2 苯乙烯储存聚合现象及不良影响

2.1 苯乙烯储存聚合现象

在苯乙烯储存过程中,可以经离子、自由基发生聚合。苯乙烯聚合反应是指在一定条件下,苯乙烯单体分子化学键断裂后逐步聚合成高分子化合物。从反应类型看,包括自由基聚合、阴离子聚合两种。其中自由基聚合是指反应中引入自由基引发剂并进行加热或光照激活产生自由基,促使高活性苯乙烯单体分子与自由基发射高温热聚合反应的过程;而阴离子聚合是指在反应体系中引入阴离子引发剂并进行加热或光照激活产生阴离子,使高活性苯乙烯单体分子与阴离子先后形成阴离子中间体、高分子化合物的辐射聚合过程。

2.2 苯乙烯储存聚合的不良影响

2.2.1 影响苯乙烯产品质量

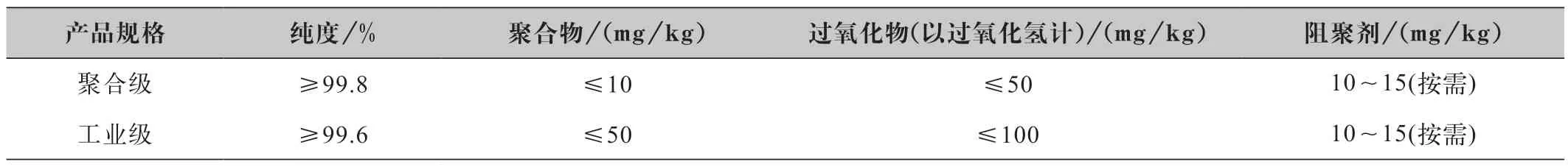

聚合反应会直接影响苯乙烯产品质量,根据GB/T 3915—2021 《工业用苯乙烯》产品质量主要标准(局部如表1 所示),工业用苯乙烯对聚合物含量具有严格要求,工业级苯乙烯聚合物含量应当小于等于50 mg/kg,一旦苯乙烯聚合物含量超出合格要求,将出现透明度、色度以及韧性下降,影响下游聚合反应生产物质量。同时苯乙烯聚合反应会生成大量高黏度聚合物,聚合物易粘在储罐壁、阀门上,影响阀门正常使用。

表1 工业用苯乙烯技术要求(局部)

2.2.2 引发苯乙烯储罐破裂

除影响下游产品质量外,苯乙烯储存期间聚合会导致温升速度加快,一旦温度超出苯乙烯沸点,苯乙烯蒸汽将由储存罐呼吸口喷出,而在储罐口径较小或被聚合物堵塞时,罐内压力急剧上升,聚集储罐破裂的风险[2]。同时苯乙烯聚合会导致液体稠度增加并产生气泡,若液体内气泡无法及时排出,会造成液体体积增加,进而造成材料从储罐顶部冒出或者罐体破裂。

3 苯乙烯储存聚合原因

3.1 储存时间过长

在长时间储存下,苯乙烯聚合物增长较快。这主要是由于苯乙烯聚合是自由基聚合链式反应。在自由基聚合链式反应过程中,苯乙烯单体先发生分解,形成初级自由基,初级自由基生成过程为热分解反应,吸收125.4 kJ/mol 的活化能,反应速率较小。初级自由基可以与苯乙烯单体发生加成反应,形成单体自由基,反应可放出20.9~33.4 kJ/mol 的活化能,反应速率大。随着时间延长,初级自由基、单体自由基数量持续增加,进一步促进聚合反应。

3.2 温度过高

根据GB/T 3915—2021 《工业用苯乙烯》标准,我国苯乙烯储存建议温度应低于25 ℃,在储存温度达到25 ℃以上时,苯乙烯会发生缓慢热激发聚合反应,持续放出74.76 kJ/mol 左右的热量,这主要是由于高温下,苯乙烯聚合物生成初期黏度较小,聚合程度不受位阻效应影响,在体系内分子链伸展空间大,聚合反应加快。在反应热控制或转移不及时的情况下,苯乙烯聚合反应速度随着温度的升高而加快。在储存环境温度达到65 ℃时,苯乙烯聚合反应急剧进行[3]。

3.3 阻聚剂含量不合理

阻聚剂含量不合理是导致苯乙烯储存聚合的主要原因之一。在苯乙烯单体经热激发聚合反应生产活性自由基的过程中,若苯乙烯内含有阻聚剂浓度适当,活性自由基可与阻聚剂反应生成无活性自由基,阻止聚合反应发生[4]。而在苯乙烯阻聚剂浓度不恰当情况下,活性自由基与阻聚剂反应无法顺利进行,引发苯乙烯储存聚合。除此之外,需氧型阻聚剂只有在苯乙烯内含有氧浓度达标时方可发挥阻聚作用,在苯乙烯储罐内氧浓度低于8 cm3/m3,需氧型阻聚剂无法发挥阻聚作用;而在苯乙烯储罐内氧浓度超出20 cm3/m3,苯乙烯加速氧化,储罐上部蒸汽空间高浓度氧与储罐壁、空间苯乙烯快速聚合,致使上部蒸汽空间超出闪点温度,增加火灾危险性。与此同时,自由基快速生长,致使需氧型阻聚剂加速消耗,不利于苯乙烯安全经济储存。

3.4 储罐内壁铁锈量过高

在苯乙烯储存过程中,苯乙烯储罐、阀门等部位会生成铁锈。过高的铁锈量,在影响苯乙烯色度的同时促进聚合物生成。一般在苯乙烯储罐内温度为18 ℃、阻聚剂含量15 mg/kg 的情况下,储罐内壁铁锈含量为5.5 mg/kg 时,苯乙烯储罐内聚合物含量在0.5 mg/kg左右;在其他储存条件不变但储罐内壁铁锈含量达到18.8 mg/kg 时,苯乙烯储罐内聚合物含量可以达到2.0 mg/kg[5]。这主要是由于在有氧存在情况下,苯乙烯可以通过二价铁离子的催化作用产生过氧化物,过氧化物可以促进苯乙烯聚合反应。

4 苯乙烯储存聚合控制措施

4.1 合理设计阻聚剂含量

当前国家标准并未对苯乙烯储存期间阻聚剂浓度进行详细规定,允许供需双方在不干扰苯乙烯正常使用的前提下协商阻聚剂浓度(需氧型阻聚剂),一般需氧型阻聚剂的最低有效浓度为5 mg/kg,在不添加其他阻聚剂情况下,需要控制需氧型阻聚剂浓度在10~15 mg/kg 之间,延长苯乙烯稳定储存时间到90 d及以上。同时考虑到需氧型阻聚剂在苯乙烯储存期间极易参与阻聚反应而持续消耗,根据18 ℃条件下苯乙烯储罐内10 mg/kg 需氧型阻聚剂周消耗速率1 mg/kg,管理者应依据GB/T 12688.8—2011 《工业用苯乙烯试验方法 第8 部分:阻聚剂(对-叔丁基邻苯二酚)含量的测定 分光光度法》的相关规定定期检测苯乙烯储罐内需氧型阻聚剂浓度,阻聚剂浓度计算见公式(1),根据计算结果进行阻聚剂的及时补充。

式中:w为苯乙烯储罐内阻聚剂的含量(mg/kg);w1为0、5、10、20、30、40、50、70、100 mg/kg 时,需 氧型阻聚剂标准溶液在490 nm 位置测定吸光度标准曲线对应的阻聚剂含量数值(mg/kg);0.96 为甲苯密度与苯乙烯密度的比值[7]。

在及时添加阻聚剂的基础上,还需要根据需氧型阻聚剂的特点,控制苯乙烯储罐内氧气浓度在8~20 cm3/m3之间,发挥阻聚剂作用,抑制自由基形成。苯乙烯储罐内氧气浓度控制主要是从氮封环节着手,选择纯度(质量分数)为95%的氮气,设定氮气主管网压力为1.0 MPa,经氮气主管网引出DN50 mm 氮气管线,经2 级减压,控制氮气输送压力在0.3 MPa 以上、0.6 MPa 以内,最终经直立式调节阀输送3.2~15 m3/h的氮气,呼吸阀起跳压力为1.8 kPa,总体压力控制为0.49~1.47 kPa,确保阻聚剂活性持续时间最长。对于苯乙烯聚合反应发生概率较高的储罐部位,则借助氮气吹扫液位计进行持续吹扫实现减压,氮气吹扫减压过程如图2 所示。

图2 95%氮气二级减压流程

此外,因苯乙烯聚合产生黏稠液体会致使储罐内压力上涨,黏稠液体在罐内高压下易出现气泡,一旦气泡进入呼吸阀,就会引起呼吸阀堵塞失灵,埋下罐体胀裂隐患。因此,应定期清洗储罐呼吸阀,一般在夏季使用时,每周需要进行1 次呼吸阀检查,避免呼吸阀盘、座因苯乙烯聚合物堵塞;在冬季低温下使用时则可以每月检查1 次。在储罐呼吸阀清理期间,应先根据储罐安装说明书确定呼吸阀位置,再利用专业工具拆卸呼吸阀,将呼吸阀(含阀盘、阀座、导孔、导杆、弹簧等) 取出后使用专用洗剂(煤油等) 清洗阀门内部聚合苯乙烯。清洗完毕后,检查呼吸阀密封性,并检查阀盘是否灵活卡死、阀盘与阀座接触面是否良好,一旦发现呼吸阀破损、老化,立即更换新的呼吸阀,确认无误后,将呼吸阀安装到原来位置并固定。完成呼吸阀安装后,检查储罐进气口是否存在堵塞、封口网是否完好,若存在堵塞,则立即清洗堵塞物与灰尘,畅通气体进出通道,确保苯乙烯储罐呼吸阀正常发挥作用。同时为保证呼吸阀使用年限内的密封面质量,根据呼吸阀运行期间交变负荷作用下表面疲劳发展特点,可以利用较细研磨机研磨密封面软金属,在更新呼吸阀密封材料的同时,更换压盖衬垫并进行螺栓注油润滑,确保呼吸阀功能良好。

4.2 协调储存时间与周期

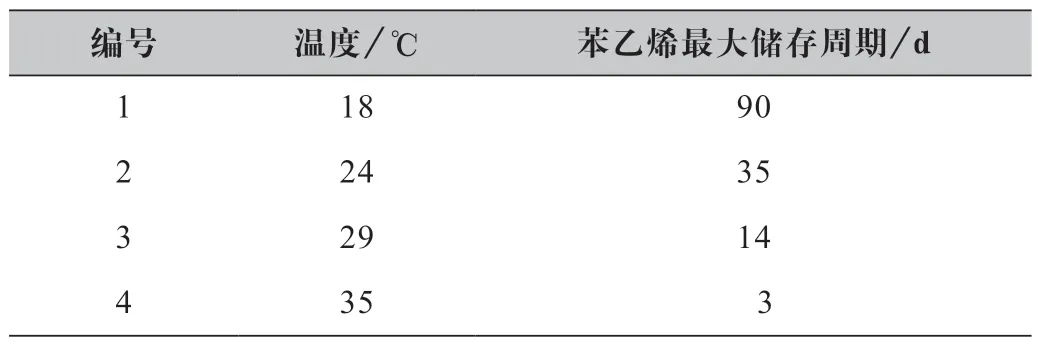

苯乙烯储存时间与储罐温度具有较大关系。借鉴美国得克萨斯州装置提供的苯乙烯最大储存周期如表2 所示,可知不同温度下苯乙烯最大储存周期具有一定差异。

表2 不同温度下苯乙烯最大储存周期

由表2 可知,苯乙烯最大储存周期随着储存温度的上升而缩短,在控制苯乙烯储存时间的情况下可以适当调整储存周期。同时借鉴SH/T 3007—2014《石油化工储运系统罐区设计规范》关于苯乙烯储存温度的要求,可以经储罐DCS(Distributed Control System,分散控制系统)系统设定苯乙烯储罐温度在5~15 ℃之间,确保苯乙烯储存周期达到90 d。根据设定温度,配备制冷压缩机,在温度较高的时期轮流制冷,制冷工序为乙二醇制冷+循环换冷+外壁热控涂层。其中乙二醇制冷的冷媒为乙二醇,经制冷机完成制冷,并将冷却后乙二醇输送到苯乙烯罐区;循环换冷则是借助苯乙烯泵循环提升储罐内苯乙烯,同时借助乙二醇机泵循环提升乙二醇,促使低温乙二醇、高温苯乙烯同时进入换冷器,完成冷源交换;外壁热控涂层则是将聚氨酯泡沫板粘贴在苯乙烯储罐外层,或者直接将聚氨酯泡沫喷涂到苯乙烯储罐外侧,形成防腐+喷涂绝热+界面过渡+弹性封闭+网格加强+柔性互穿封闭+热反射为一体的结构[6]。随后利用铝板防护层包裹聚氨酯泡沫板,借助罐体金属线性膨胀系数、泡沫材料线性膨胀系数的过大差异,达到保冷隔热效果。

此外,为避免苯乙烯储罐上层物料、下层物料换热不均影响制冷效果,出料管加装转动节、浮筒,促使上层物料、下层物料对流换冷。

4.3 控制储罐、管线系统生锈

为控制苯乙烯储罐内壁铁锈含量,可以将EP-28环氧漆喷涂到苯乙烯储罐内壁。EP-28 环氧漆为中间漆+阻聚剂三层涂料,底漆湿膜厚度为85~200 μm,干膜厚度为60 ~130 μm;含阻聚剂中间漆湿膜厚度为80~240 μm,干膜厚度为50~126 μm;面漆干膜厚度为100~320 μm,总厚度为210~660 μm;苯乙烯系统所用管线采用不锈钢管线。

5 苯乙烯储存聚合控制效果

以一馏分油项目配套建设30 万t / 年苯乙烯装置为例,装置开始投料运行时间为2017 年1 月20 日,投料初期运行负荷稳定在110%。苯乙烯配套储存罐区为4×5 000 m3拱顶储罐,储存天数为22.2 d,选择罐顶氮封+罐底中心自旋式喷射调和介质冷换自循环。在苯乙烯储存温度、储存时间、铁锈含量、阻聚剂含量协同控制技术上,检验苯乙烯储罐内壁漆膜完好,铁锈含量少于9.9 mg/kg,产品储存聚合控制前后聚合物含量变化如表3 所示。

表3 苯乙烯储存聚合控制效果

由表3 可知,控制前聚合物含量超出标准要求。采取系列控制措施后,苯乙烯储罐内聚合物含量最高为3 mg/kg,最低为2 mg/kg,均在标准要求50 mg/kg范畴内。表明苯乙烯储存聚合控制效果良好。同时苯乙烯储罐氮封处理可以减少苯乙烯周边环境空气污染,提高环保效益。

6 结语

综上所述,为安全贮存苯乙烯单体,降低苯乙烯单体在贮存期间发生聚合风险,必须加强对库存苯乙烯进行风险排查,落实安全储存措施。

(1)储存温度升高,易导致苯乙烯内聚合物含量增加,储存温度在5~15 ℃是较为适宜的温度范围;

(2)储存时间延长,易导致苯乙烯中聚合物含量增加,在最佳储存温度范围内,苯乙烯储存时间应适当;

(3)阻聚剂浓度过高,苯乙烯易发生聚合反应,应控制阻聚剂浓度在10 ~15 mg/kg 左右。同时控制苯乙烯储存罐内氧气浓度达到8~20 cm3/m3,为需氧型阻聚剂阻聚作用的正常发挥提供条件;

(4)铁锈对苯乙烯储存罐内聚合反应具有较大影响,应控制苯乙烯储存罐铁锈含量小于9.9 mg/kg。