炼化装置控制优化项目实施及效果分析

2024-01-23杨海河

杨海河

(中国石油化工股份有限公司济南分公司,山东 济南 250101)

0 引言

石油化工行业作为经济发展的核心与支柱,近年来,随着科技水平的进步,工业发展更加趋向于自动化、智能化、数字化。自动控制技术在石油化工企业得到了广泛应用与推广,炼化装置自动化水平的提升,不仅能够为企业提质增效,同时对装置运行稳定性、安全性也发挥了重要作用。

1 项目概况

1.1 企业基本情况及项目目的

中国石油化工股份有限公司济南分公司(简称济南炼化)经过50 多年的发展,由原油加工能力80 万吨/年的小型炼油厂,发展成为具有750 万吨/年原油加工能力的大型综合性石油化工生产企业。

控制优化项目实施前,装置很多重要控制回路处于手动控制状态,全厂装置整体自控率偏低,串级等复杂控制回路投用率低。全厂自控率为40%,装置整体稳定性较低,全厂平稳率为80%。为解决装置自控率水平低的问题,公司实施装置自控提升项目,旨在提高生产装置自控率、平稳率,保证装置运行的“安稳长满优”。本项目对济南炼化炼油一部、炼油二部、炼油三部、炼油四部、聚丙烯部、公用工程部、润滑油部、沥青车间、公用工程部、储运部10 个运行部31 套生产装置进行控制器形式优化、控制器参数整定及全流程自动优化。

1.2 原存在问题

济南炼化生产装置整体运行良好。但通过对控制系统进行深入调研分析,发现生产装置报警频次、操作频次依然很高,需要提升改造。主要存在问题如下:

(1)部分装置的自控水平没有达到理想状态,一些重要回路需要手动频繁调整,装置平稳性有待提高[1]。

部分PID 调节回路没有投自动,或者难以长周期自动运行,操作人员设置的PID 参数投自动以后装置波动大,保证不了生产的精度要求,造成装置波动大,操作不平稳。而有些没有投自动的回路往往是非常关键的回路。

(2)部分装置的复杂控制回路投用率低,很多重要的串级没有投用自控,或者只投用了副回路,单自动控制。

(3)部分投用了自动或者串级的回路控制效果不佳,被控变量变化波动较大。具体表现为波动幅度大,有的甚至接近等幅振荡。部分投入自动运行回路本身波动不大,但是阀门大幅度变化,造成下游工况的恶化,影响装置的平稳运行。

已经投用自动的回路其控制效果好坏的判断标准主要有以下几点:被控参数波动幅度是否符合工艺要求并尽可能小;被控参数测量值是否能快速达到设定值,做到无超调快速跟踪;控制器MV 是否平稳,被控阀门(也有可能是变频器或其他执行机构和设备)波动是否符合要求并尽可能小;控制回路在保证自身控制参数稳定的同时是否对下游回路造成干扰。

已经投用自动或串级的回路如果能够做好以上几点,则认为该回路控制效果良好,否则该回路判定为需要进行优化的控制效果不良回路。

(4)装置操作频繁,操作人员劳动强度很大。

(5)个别装置控制方案不完善,部分重要参数没有控制。

(6)由于装置平稳率不高,造成装置产品的收率波动较大。

由于装置经常靠操作人员手工操作,而每个操作人员的操作方式和手法存在较大分散性和差异性,造成装置操作的不稳定,引起装置产品的收率波动较大。

为解决上述问题对装置运行造成的影响,需要应用内模控制和全流程自动技术对装置控制回路进行全面优化。

2 内模控制及全流程自动

2.1 内模控制

2.1.1 内模控制概述

内 模 控 制(internal model control,IMC) 方 法 是设计控制器的一种新型控制策略。内模控制根据工艺流程和控制原理,建立控制过程的数学模型,对其进行研究分析计算,从而设计出内模控制器。内模控制不需要非常精确的对象数学模型,调节参数少,具有很强的实用性。内模控制的跟踪性能好,抗干扰能力强,对模型失配有一定的鲁棒性[2],在异常情况下具备一定维护控制系统稳定的能力,使其在工业过程控制中获得了越来越广泛的应用。

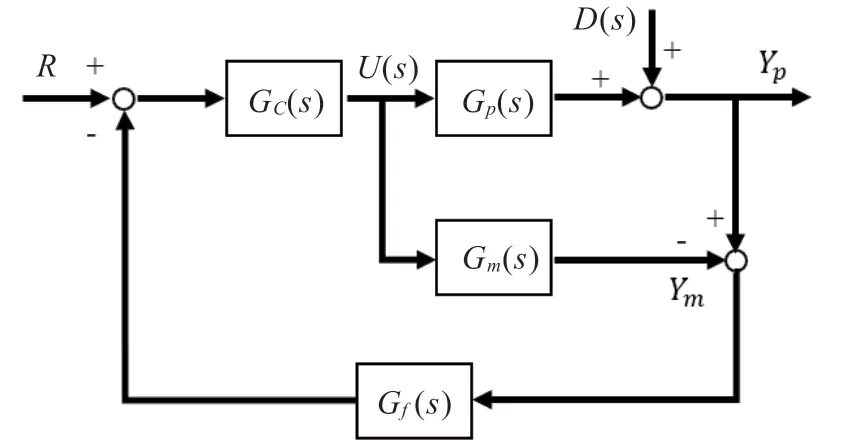

内模控制实际上就是将对象模型与实际对象相并联,控制器逼近模型的动态逆,它的一般结构图如图1 所示。

图1 内模控制结构图

图1 中,R为设定值;U(s)为输入变量;D(s)为干扰变量;Yp为对象输出,Ym为内部模型输出;Gc(s)为内模控制器;Gp(s)为被控对象,Gm(s)为内部模型;Gf(s)为反馈滤波器。根据内模PID 控制的结构图,可以得出其闭环输出公式为:

当Gf=1 时,控制系统不存在反馈值,为1 自由度系统,可以通过调节内模控制器Gc(s)来改善系统的抗干扰性和鲁棒性;当Gf≠1 时,控制系统为2 自由度系统,除了内模控制器Gc(s)外,还可以通过反馈滤波器Gf(s)来帮助调节控制系统的动态响应特性和稳态平衡,更好地提高控制系统的控制质量。

2.1.2 内模控制系统性质

(1)对偶稳定性:当模型精确匹配时(Gp(s)=Gm(s)),内模控制的结构可以等效为开环结构,即控制器和被控对象同时稳定时,系统内部稳定。内模控制的对偶稳定性可以大大简化控制器设计的分析计算过程,对大滞后、非线性等复杂对象的研究非常友好。

(2)理想控制性:假设Gp(s)=Gm(s)且Gp(s)稳定,如果内模控制器设计为GC(s)=Gm-1(s),并且对象模型的逆物理可以实现时,无论外界因素对控制系统是否有干扰,内模控制均可以消除干扰,稳定输出,实现理想控制[3]。

(3)零稳态偏差性:当控制系统闭环且稳定时,只要控制器和模型的稳态增益乘积为1,那么不管对象与模型是否匹配,都可以保证控制系统不受常值干扰和阶跃干扰的影响,输出值最终稳定达到设定值,实现系统的零稳态偏差控制。

2.1.3 内模控制器设计

要采用内模控制的方法实现控制系统的优化,先要进行内模控制器的设计。首先,按照理想化情况设计出稳定的内模控制器,使控制系统能够在闭环情况下保持稳定;然后,在控制系统中加入反馈滤波器,反馈值与设定值共同作用于内模控制器;最后,根据被控对象的期望特性和控制效果设置内模控制器的参数和结构,保证控制系统的控制效果。

2.2 全流程自动控制

全流程自动控制以PID 优化技术为基础,在每个回路都实现平稳控制之后,完善控制策略,实现上下游生产装置全流程的自动化控制。济南炼化生产装置全流程自动化实施过程中,采用多岗位分单元优化,多回路联动优化,再通过上下游综合优化的方式,实现装置平稳控制[4]。

从总体上看,装置全流程自动化优化的目的在于:提高装置的自动化水平,改善工艺参数的控制效果,降低原材料消耗和能耗,提高产品收率,降低操作人员劳动强度,提升企业的资源利用率和管理水平。全流程自动的实现步骤大致可以分为三步:(1)模块优化,单元稳态;(2)结合工艺的全流程自动梳理;(3)产品质量与产品收率优化。

2.2.1 模块优化

装置模块优化主要包括控制回路优化和表阀性能测试与攻关两部分。项目开展后首先进行控制回路全面优化,针对当前DCS 上控制效果不佳,自动投用率低的回路,解决未能投用自动回路和投用自动波动较大回路的问题,然后进行控制方案优化,在已有条件下,实现部分回路联动调节控制。仪表阀门性能测试攻关主要是确定仪表的可靠性和阀门的运行特性。仪表的准确性可以避免因测量数据的偏差导致控制系统计算结果出现偏差,阀门的运行特性可以提高控制响应目标,从而保证系统的控制质量,避免引起不必要的后果。

2.2.2 结合工艺的全流程自动梳理

装置全流程自动梳理主要包括控制方案优化和多变量解耦两部分。部分装置的控制难点在于进料组分流量比值控制和炉内负荷分配问题,上游工序会直接影响下游工序的平稳操作,上下游装置之间需要紧密配合,调整不及时会有装置停车甚至设备损坏的风险。在实现平稳自动控制进料流量的基础上,进一步实现进料组分流量的比值控制,需要完善上下游控制程序,解决其变化相互影响的问题。进料组分的控制,直接关系到最终产品的质量。装置的控制方案优化和多变量解耦同步进行,才能达到理想的优化效果。

2.2.3 产品质量与收率优化

装置物料和能量平衡主要依靠全流程上下游的协调一致来实现,以原料波动为例。在石油化工产品生产过程中,要面临的问题就是原料的变化波动。原油混合了烷烃、芳香烃和烯烃等多种液态烃,不仅原油的进料量会发生波动,原油的组分情况也在实时变化,进而实时影响着后续装置进料的变化。因此,要实现装置的全流程自动,要克服原料变化的影响,且能够在下游负荷变化后,上游工序能够及时自动平稳的响应。

通过物料平衡与能量平衡的控制优化,提升装置自动控制平稳性,实现装置工艺参数接近临界点的“卡边操作”,结合生产计划提升装置产品质量及收率,发挥全流程自动控制带来的最大价值。

3 实施效果

采用先进的PID 优化技术和全流程自动控制技术,能够大大提高装置自控水平。对单个回路而言,原本需要操作人员手动控制的回路投用自动,且达到较好的控制效果,能大大减轻操作人员工作负担;回路控制平稳,其对应的阀门开度波动减小,可以延长阀门使用寿命,降低更换阀门等设备的成本。对炼化企业而言,生产装置的自控率和平稳率提升,装置稳定运行,能够有效减小产品产率、组分等的波动,提高生产安全性,进而带动炼化企业经济效益的提升[5]。

3.1 装置自控率提升

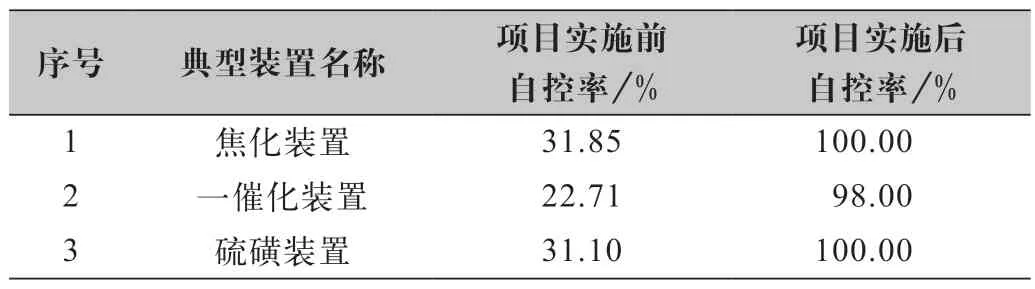

控制优化项目实施后,济南炼化全厂生产装置自控率显著提升,典型装置的自控率前后对比如表1所示。

表1 典型装置的自控率前后对比

全厂装置的自控率平均水平由40.56% 提高至98.00%以上。装置自动化水平明显提升,控制回路的控制质量也得到大幅度改善,为生产运行的平稳高效创造有利条件。自控率是衡量石化生产装置自动化程度的重要指标,在总控制回路数和不参与统计的控制回路数保持一定时,投自动的控制回路数越多,装置自控率就越高。装置自控率的提升意味着一定数量的控制回路从手动状态调整为自动状态,从单个回路的角度来看,回路的控制效果大大提升,单回路控制更加稳定;从全厂装置的角度来看,可以大大提高全厂装置控制的自动化程度,减少操作人员工作量,同时降低因人工操作失误导致报警的概率。

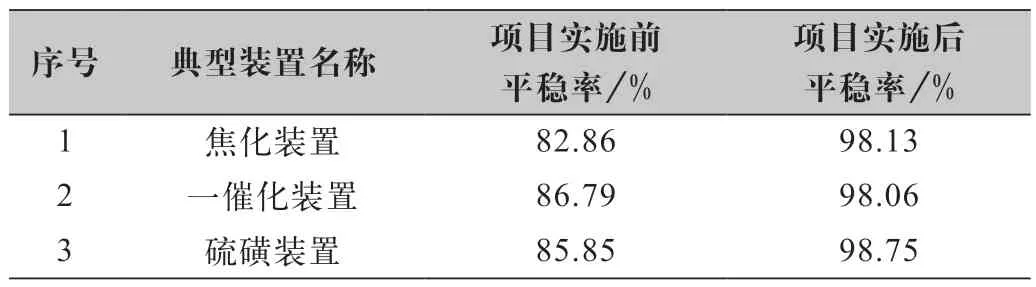

3.2 装置平稳率提升

项目实施前,济南炼化装置平稳率较低,通过控制器参数优化、控制方案修改等工作,装置平稳率大大提高,典型装置的平稳率前后对比如表2 所示。

表2 典型装置的平稳率前后对比

全厂装置的平稳率平均水平由原来的82%提高至98%以上。装置平稳率的提高可以减小阀门波动以及液位、流量、压力等的波动,增强装置的抗干扰能力,提高生产运行的安全性。

3.3 回路控制效果改善

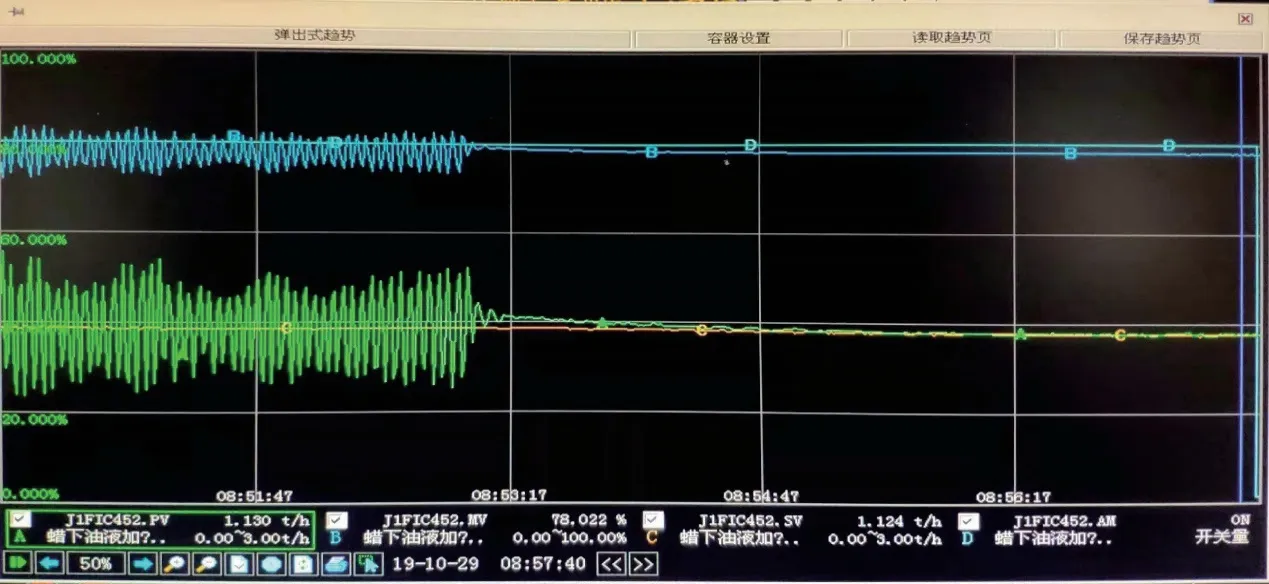

控制优化项目以全流程自动的思想整定PID 参数,各回路控制效果得到明显改善。图2 所示为酮苯装置蜡下油液加热器蒸汽流量FIC452 优化前后控制效果图。优化前为手动控制,用原参数投用自动后,流量出现近似等幅振荡,波动幅度占量程的25%,控制器参数优化后,流量控制非常稳定,参数图形近似一条直线。

图2 FIC452 优化前后控制效果

3.4 节能降耗

在保证产品质量的前提下,项目通过优化压力控制、温度控制等,减少了生产过程中热源和电源的消耗,实现节能降耗的目标;优化人工操作,降低劳动强度,提高装置的平稳性,提升装置干扰发生时的响应速度,实现装置运行的“安稳长满优”。

4 结语

通过全流程自动控制优化项目的实施,生产装置的自控率有了较大提升,目的产品收率的波动显著降低,装置平稳率和产品合格率得到提高,从而为装置增产增效、节能降耗提供了有力保障。同时,装置自动化水平的提升也间接提高了企业的经济效益,助力企业的可持续发展。