电力变压器绝缘成型件的局部放电特性及其绝缘性能综合评价方法

2024-01-22常文婧张学友高春嘉苏飞洋

刘 鑫, 常文婧, 张学友, 田 宇, 高春嘉, 邢 通, 苏飞洋, 齐 波

(1. 国网安徽省电力有限公司,安徽 合肥 230001;2. 国网安徽省电力有限公司超高压分公司,安徽 合肥 230000;3. 华北电力大学,北京 102206)

0 引 言

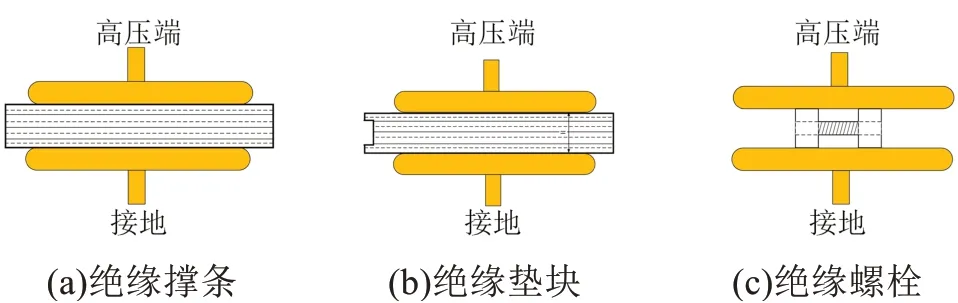

近年来,随着超高压、特高压直流输电工程建设的飞速发展,我国已成为世界上直流输电电压等级最高、工程最多、规模最大的国家[1]。换流变压器是直流输电工程的核心设备,实现其自主研发是我国电力系统和输变电设备制造企业面临的重要任务之一[2]。油纸复合绝缘是换流变压器的主绝缘结构,主要绝缘材料包括绝缘油、绝缘纸板以及绝缘撑条、绝缘垫块、绝缘螺栓等绝缘成型件[3-4]。在长期电场、热场、力场等物理场的持续作用下,不同绝缘材料、绝缘件的绝缘特性如放电特性、沿面闪络特性至关重要,直接影响到输变电设备乃至电网的安全稳定运行[5-7]。

国内外学者已对绝缘油、绝缘纸板等材料的放电特性开展了一系列研究[8-16]。李成榕等[17-20]对不同类型缺陷下典型油纸绝缘模型的放电特性进行了系统深入的研究,获得了交直流复合电压作用下油纸绝缘的放电现象及特征、球板电极下油纸绝缘的局部放电起始特性、局部放电作用下油纸绝缘的加速劣化规律以及交直流叠加电压作用下的气隙放电发展过程。M HUBERT 等[21]研究了水分等因素对油纸绝缘材料局部放电起始特性的影响规律,发现所有测试样品的局部放电起始电压均随其含水率的升高而降低。周远翔等[22-25]同样针对油纸绝缘在不同电场形式下的局部放电特性进行了深入研究,结果表明在稍不均匀的电场下,随着电压幅值的增大以及直流预压时间的延长,油纸绝缘的局部放电起始电压和临近击穿电压逐渐降低,并对直流电压下油纸绝缘的闪络特性进行了数值模型仿真分析。尤昕宇等[26]研究了高频脉冲电压下油纸绝缘的局部放电特性,发现高频产生较高的电压上升率,导致油纸绝缘的局部放电强度发生了变化。张鸿儒等[27]基于脉冲波形对油纸绝缘的局部放电发展阶段进行了评估,发现可以通过分析局部放电波形中各特征量的平均值与分散度来判断其发展程度。律方成等[28]针对不同老化条件下变压器绝缘纸板的放电特性开展实测研究,发现绝缘纸板的老化会增强放电强度,随着材料老化时间的延长,其局部放电特征量随之增大。齐波等[3]针对不同缺陷下油纸绝缘的局部放电特性和油中溶解气体特征的变化规律进行了统计,并提出了基于上述两种特征的放电严重程度识别方法。

综上所述,目前研究多数针对绝缘纸板、绝缘油等材料,忽略了绝缘撑条、绝缘垫块等绝缘成型件的局部放电特性。除此之外,目前国内外的绝缘成型件供应商众多,产品性能参差不齐,但国内外相关标准缺乏针对绝缘成型件的绝缘性能综合评价方法,难以有效地指导国产材料的遴选及工艺提升。为此,本研究选择国内外3 个典型绝缘成型件供应商提供的试样并对其开展局部放电起始特性、沿面闪络特性的研究,得到平行/垂直电场分量下各绝缘成型件的局部放电起始场强、起始放电量和局部放电熄灭场强,并分析不同类型绝缘成型件的放电特性统计规律。最后,利用数据挖掘手段,针对本研究试样的数据库,基于熵权法原理提出考虑不同绝缘性能指标的绝缘成型件综合性能评价方法。

1 绝缘成型件性能评价指标及测试平台

1.1 性能评价指标的选取

综合考虑绝缘成型件的运行工况,选择局部放电起始场强、局部放电起始放电量、局部放电熄灭场强和沿面闪络场强等4项放电特性指标作为绝缘成型件的电气性能评价指标。

1.2 测试平台

(1)局部放电起始特性测试平台

依据JB/T 12422—2015 相关规定,搭建了绝缘成型件的局部放电特性测试平台。试验测量回路主要包括工频试验电源、800 pF 的耦合电容器Ck、待测试样Cx、测量阻抗Zm以及LDS-6 型局部放电测试仪,同时在高压端接入10 kΩ 的保护阻抗R1,以降低高压端的背景噪声干扰,同时保护测量仪器。测试电极是采用黄铜材质加工成的两个圆形平板电极,电极表面光滑、无毛刺瑕疵,电极边缘倒圆角,圆角半径为(3±0.2)mm,光滑无棱边,电极直径为75 mm,厚度为10 mm。平行分量和垂直分量下局部放电测试电极分别如图1、图2所示。(2)沿面闪络特性测试平台

图1 平行分量下测试电极Fig.1 Test electrode under parallel component

图2 垂直分量下测试电极Fig.2 Test electrode under vertial component

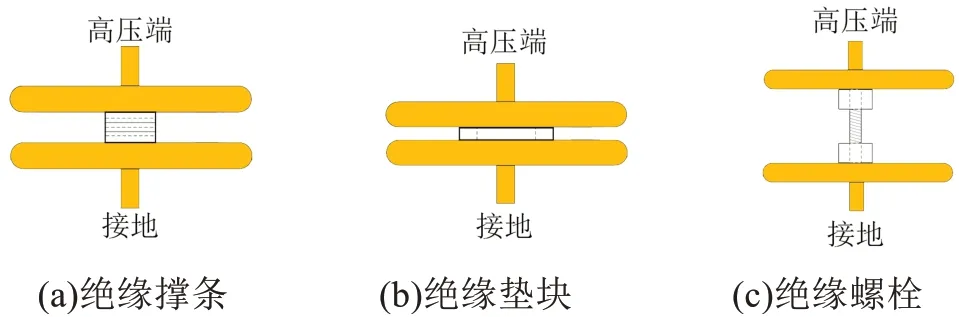

根据IEC 60243-1:2013、GB/T 1408.1—2006、GB/T 7354—2003 以及JB/T 12422—2015 中对闪络试验的相关规定,设计了针-板测试电极系统,地电极采用图1所示的平板黄铜电极。针电极采用钨针制作,直径为3 mm,锥度为30°,曲率半径为24 μm,将一面加工成平面且打磨光滑,使其与机加工绝缘成型件表面紧密贴合,如图3所示。

图3 沿面闪络测试用针-板电极示意图Fig.3 Needle-plate electrode diagram for the flashover test

1.3 测试对象及测试条件

本研究选取国内外A、B、C 3 个主流供应商提供的绝缘撑条、绝缘垫块和绝缘螺栓进行试验,每种类型的绝缘成型件均抽取10件,在平行和垂直分量下各测试5件。

试验在交流电压下进行,采用的无局部放电设计的交流电源型号为YDTW-15/120,最高可施加电压为150 kV,最大额定电流为68.2 A,耦合电容为800 pF。经过多次背景测试,在ETS屏蔽室内,电源装置在50 kV 的最高试验电压下局部放电量小于2 pC。绝缘撑条在平行分量下的电极间距为10 mm,在垂直分量下的电极间距为8 mm;绝缘垫块在平行分量下的电极间距为25 mm,在垂直分量的下电极间距为5 mm;绝缘螺栓在平行分量下的电极间距为24 mm,在垂直分量下的电极间距为40 mm。试验背景噪声均为1 pC,各组试验的环境温度和水分含量等条件如表1和表2所示。

表1 局部放电测试条件Tab.1 Partial discharge test conditions

表2 闪络测试条件Tab.2 Flashover characteristics test conditions

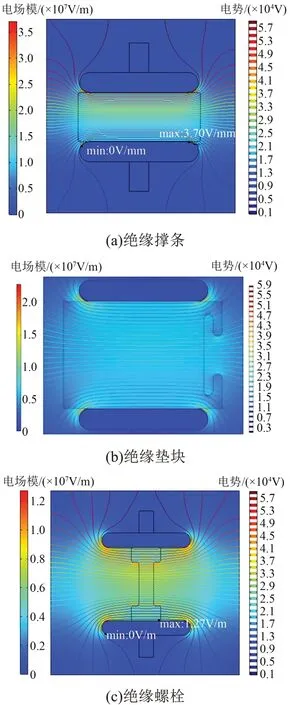

由于绝缘成型件的尺寸不同、测试电极的间距也不同,无法直接对放电电压进行直接比较。因此本研究将放电电压除以电极间距得到绝缘成型件的近似平均电场值来对不同厂家绝缘成型件的放电特性进行横向对比。同时,利用有限元仿真软件计算典型电极形式下不同试样的电场不均匀度,为不同绝缘件的电场分布形式提供支撑。其中,绝缘撑条的电场不均匀度为1.515;绝缘垫块的电场不均匀度为1.531,绝缘螺栓的电场不均匀度为1.282,仿真结果如图4所示。

图4 不同绝缘成型件的电场仿真结果Fig.4 Electric field simulation results of different insulation molding parts

2 绝缘成型件局部放电起始特性

2.1 局部放电起始特性实测结果

2.1.1 绝缘撑条的局部放电起始特性

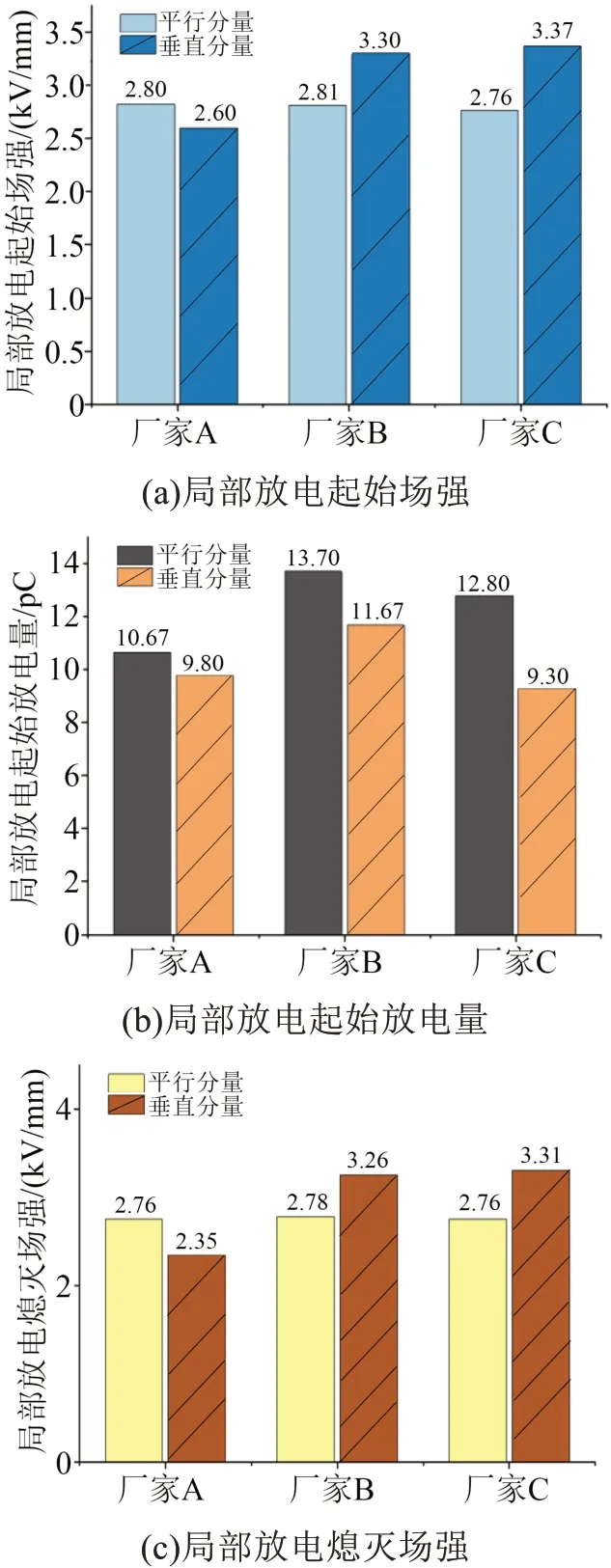

不同绝缘撑条的局部放电起始特性测试结果如图5 所示。从图5 可以看出,在平行分量下,不同厂家绝缘撑条的局部放电起始场强基本一致,均在2.80 kV/mm 左右;在垂直分量下,厂家C 的绝缘撑条局部放电起始场强最高为3.37 kV/mm,厂家A 绝缘撑条局部放电起始场强最低为2.60 kV/mm,两者相差22.8%。各厂家绝缘撑条在平行分量下的局部放电起始放电量均要大于垂直分量下,最大相差37.6%。对于局部放电熄灭场强,其变化规律与局部放电起始场强基本一致。

图5 不同厂家绝缘撑条在各分量下局部放电起始特性Fig.5 The partial discharge initial characteristics of insulating strips from different manufacturers

2.1.2 绝缘垫块的局部放电起始特性

不同绝缘垫块的局部放电起始特性测试结果如图6 所示。从图6 可以看出,在平行分量下,3 个厂家绝缘垫块的局部放电起始场强基本一致,均在1.60~1.72 kV/mm;在垂直分量下,厂家B 的绝缘垫块局部放电起始场强最高为5.28 kV/mm,厂家C 的绝缘垫块局部放电起始场强最低为4.57 kV/mm,两者相差13.4%。各厂家绝缘垫块在平行分量下的局部放电起始放电量均大于垂直分量下,最大相差31.1%。各厂家绝缘垫块在平行分量下的局部放电熄灭场强均小于垂直分量下。

图6 不同厂家绝缘垫块在各分量下局部放电起始特性Fig.6 The partial discharge initial characteristics of insulating spacers from different manufacturers under different component

2.2 局部放电起始特性分布规律

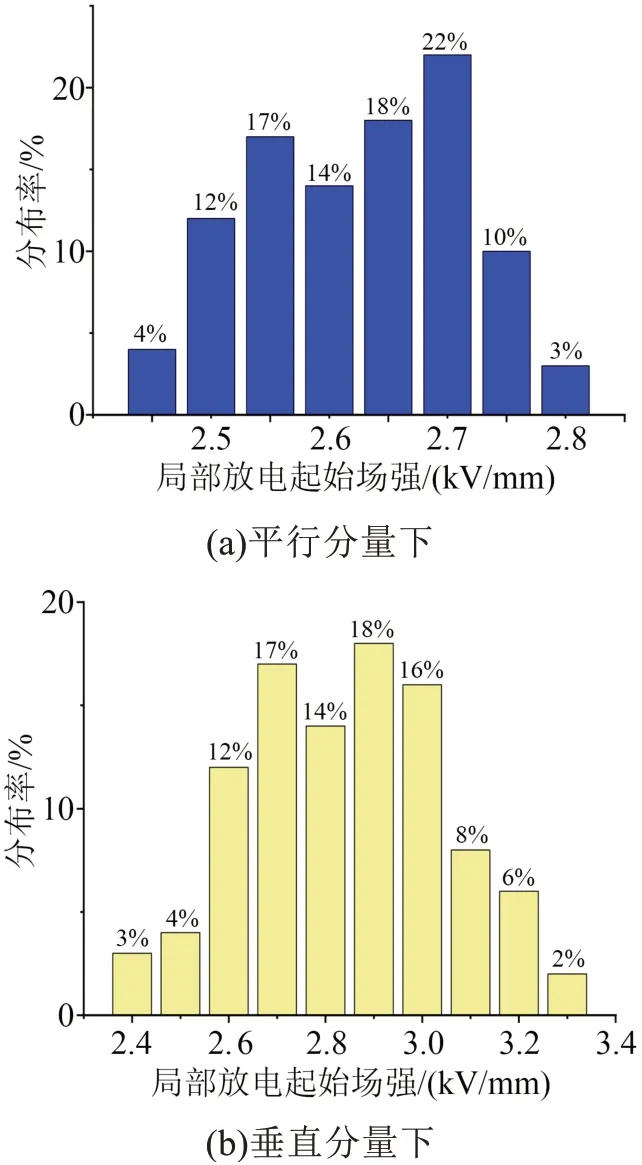

对不同厂家绝缘撑条在电场平行分量、垂直分量下的局部放电起始特性进行统计,得到绝缘撑条的局部放电起始场强统计分布规律如图7所示。从图7可以看出,在电场平行分量下,绝缘撑条的局部放电起始场强在2.45~2.50 kV/mm 的分布率为16%,2.55~2.80 kV/mm 的分布率为84%;在电场垂直分量下,局部放电起始场强在2.40~2.60 kV/mm的分布率为19%,2.65~3.30 kV/mm 的分布率为81%。

图7 绝缘撑条局部放电起始场强的分布规律Fig.7 The distribution laws of partial discharge initial field strength of insulating strips

对不同厂家绝缘垫块在电场平行分量、垂直分量下的局部放电起始特性进行统计,得到绝缘垫块的局部放电起始场强统计分布规律如图8所示。从图8 可知,绝缘垫块在平行分量下局部放电起始场强在1.30~1.40 kV/mm 的分布率为21%,1.45~1.75 kV/mm 的分布率为79%;在垂直分量下局部放电起始场强在4.00~4.20 kV/mm 的分布率为13%,4.40~5.40 kV/mm的分布率为87%。

图8 绝缘垫块局部放电起始场强的分布规律Fig.8 The distribution laws of partial discharge initial field strength of insulating spacers

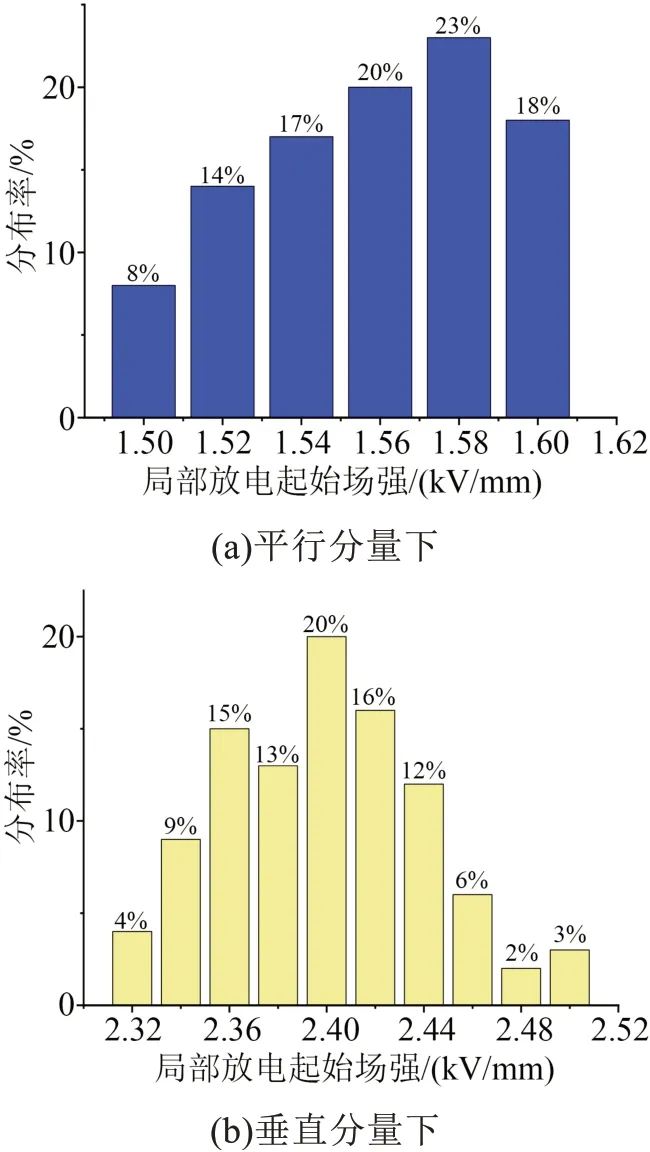

对不同厂家绝缘螺栓在电场平行分量、垂直分量下的局部放电起始特性进行统计,得到绝缘螺栓的局部放电起始场强统计分布规律如图9所示。从图9 可以看出,绝缘螺栓在平行分量下局部放电起始场强在1.50~1.52 kV/mm 的分布率为22%,在1.54~1.60 kV/mm 的分布率为78%;在垂直分量下局部放电起始场强在2.32~2.34 kV/mm 的分布率为13%,在2.36~2.50 kV/mm的分布率为87%。

图9 绝缘螺栓局部放电起始场强的分布规律Fig.9 The distribution laws of partial discharge initial field strength of insulating bolts

通过对不同厂家绝缘成型件在电场垂直分量和平行分量下局部放电起始特性的对比分析及统计规律可以得出:①不同分量下各类型绝缘成型件的局部放电起始场强随着电极间距的增大而逐渐减小,在平行分量下,当电极间距从10 mm 增大到25 mm 时,局部放电起始场强降低了40.6%左右;②不同厂家各类型绝缘成型件的局部放电起始放电量的高低与起始场强无明显关系,各绝缘成型件在不同分量下的起始放电量为8.51~13.70 pC;③不同厂家各类型绝缘成型件的局部放电熄灭场强大致略低于局部放电起始场强,下降幅度为1.1%~9.6%,下降幅度最大的是厂家A 的绝缘撑条,在垂直分量下降了9.6%。

3 绝缘成型件闪络特性

3.1 闪络特性实测结果

3.1.1 绝缘撑条的闪络特性

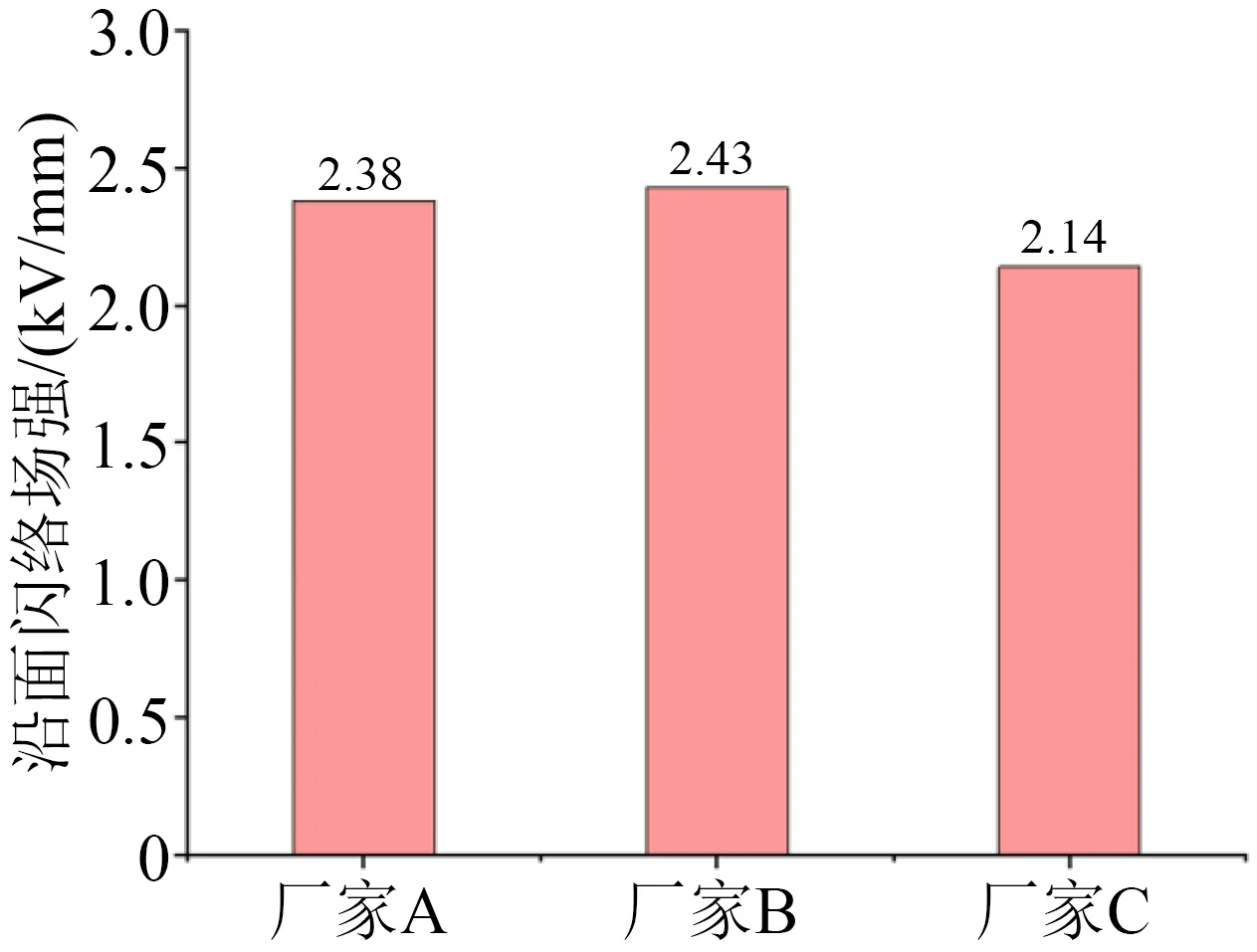

图10 为不同厂家绝缘撑条的闪络场强。从图10 可以看出,厂家B 绝缘撑条的闪络场强最大为2.43 kV/mm,而厂家C 绝缘撑条的闪络场强最小为2.14 kV/mm,两者相差11.9%。

图10 不同厂家绝缘撑条的闪络场强Fig.10 The flashover field strength of insulating strips from different manufacturers

3.1.2 绝缘垫块的闪络特性

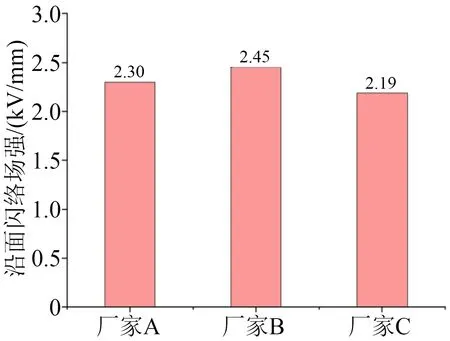

图11 为不同厂家绝缘垫块的闪络场强。从图11 可以看出,厂家B 绝缘垫块的闪络场强最大为2.45 kV/mm,厂家C 绝缘垫块的闪络场强最小为2.19 kV/mm,两者相差10.6%。

图11 不同厂家绝缘垫块的闪络场强Fig.11 The flashover characteristics of insulating spacers from different manufacturers

3.2 闪络特性分布规律

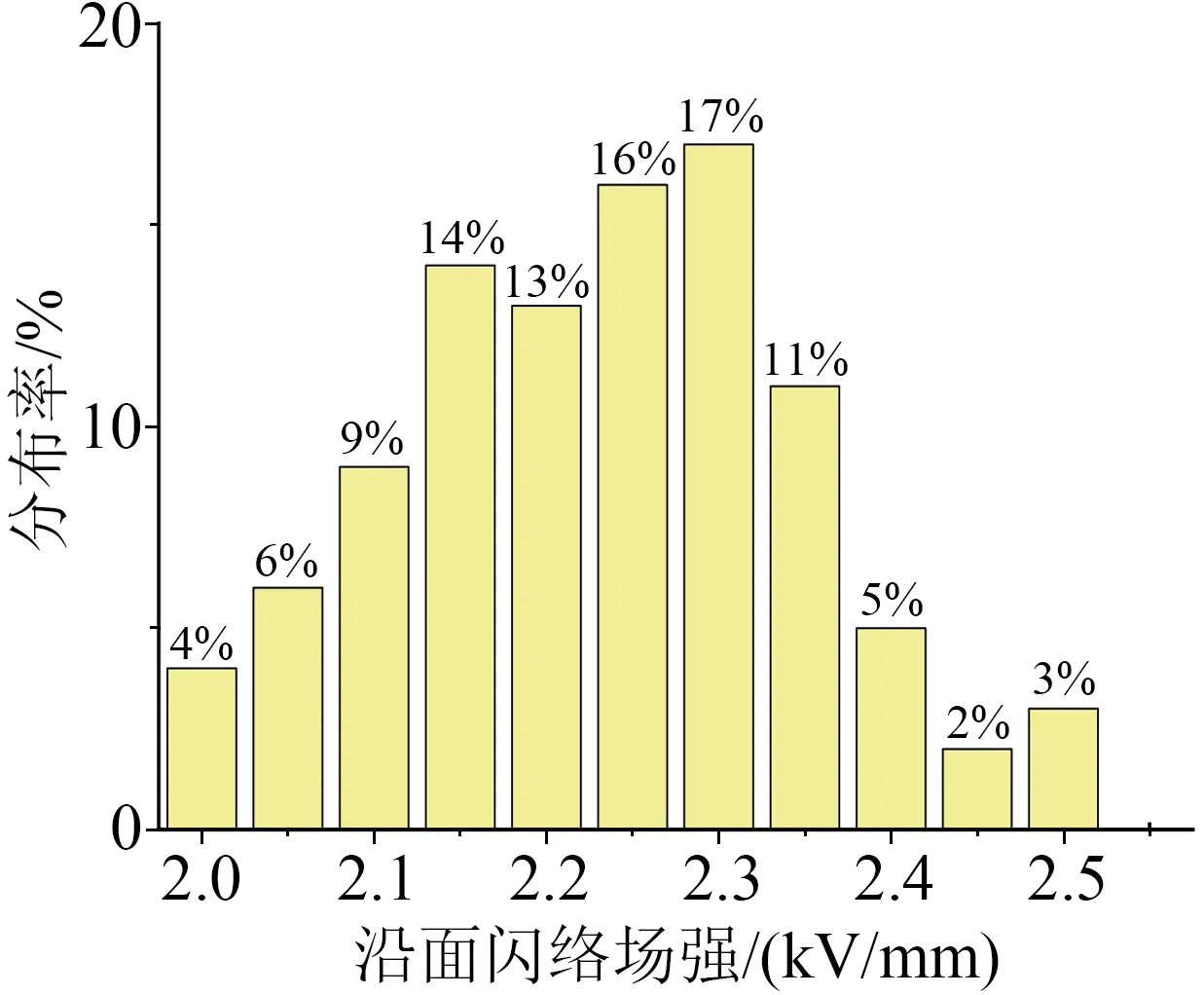

对不同厂家绝缘撑条的沿面闪络场强进行统计分析,得到其分布规律如图12 所示。由图12 可知,绝缘撑条的沿面闪络场强在2.10~2.40 kV/mm范围内分布率最大为84%,2.00~2.05 kV/mm 范围内分布率为4%,2.45~2.55 kV/mm范围内的分布率为12%。

图12 绝缘撑条沿面闪络场强分布规律Fig.12 The distribution laws of flashover field strength of insulating strips

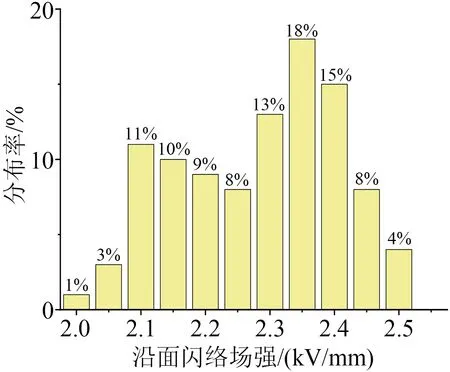

对不同厂家绝缘垫块的沿面闪络场强进行统计分析,得到其分布规律如图13 所示。由图13 可知,绝缘垫块沿面闪络场强在2.05~2.40 kV/mm 范围内分布率最大,为91%,2.00 kV/mm 的分布率为4%,2.45~2.50 kV/mm范围内的分布率为5%。

图13 绝缘垫块沿面闪络场强分布Fig.13 The distribution laws of flashover field strength of insulating spacers

3.3 闪络特性差异原因分析

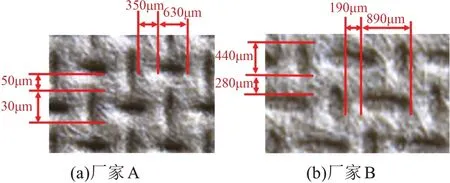

不同厂家绝缘成型件产品的绝缘性能会受其生产工艺的影响。本研究从不同厂家生产的绝缘撑条压制工艺角度出发,观测不同厂家绝缘成型件的表面形貌,分析不同绝缘成型件沿面闪络特性差异的原因。利用显微镜观察不同绝缘成型件的表面微观形貌,结果如图14 所示。从图14 可以看出,厂家A 绝缘成型件单位面积上的压纹数量远小于厂家B 绝缘成型件,在图14 所示范围内,厂家A 绝缘成型件的完整压纹凹槽数量为9×12=108个,厂家B 绝缘成型件的压纹凹槽数量为13×13=169 个,厂家B绝缘成型件的压纹数量约为厂家A绝缘成型件的1.56 倍。压纹凹槽数量越多,在沿面闪络路径上对于沿面放电的阻碍作用越大,且在一定程度上增加了电极间的爬电距离,从而导致绝缘成型件具有更高的闪络电压,这与厂家B 绝缘成型件的闪络电压大于厂家A 绝缘成型件的试验结果相匹配。而厂家C绝缘成型件的压纹相比厂家A和厂家B的绝缘成型件更浅,并且表面非常粗糙,制造工艺较差,同样符合其闪络电压低于厂家A 绝缘成型件和厂家B绝缘成型件的测试结果。

图14 不同绝缘成型件的表面形貌Fig.14 Surface topographies of different insulation molding parts

利用比例尺,将表面压纹通过对比估算求得实际尺寸如图15所示。从图15可以看出,厂家B绝缘成型件的横纹长度为890 μm 左右,约为厂家A 绝缘成型件的1.41 倍;厂家A 绝缘成型件的竖纹长度为630 μm 左右,约为绝缘件B 的1.43 倍。从稀疏度上看,厂家A 绝缘成型件的压纹间距为350 μm 左右,厂家B 绝缘成型件的横纹方向间距为190 μm 左右,竖纹方向间距为280 μm 左右,两者的横纹间距和竖纹间距分别相差45.7%和20.0%左右,厂家B 绝缘成型件压纹排列更密集。此外,厂家B 绝缘成型件的压纹凹槽更加扁平,横纹长度更长,竖纹更短,每个横纹的两端正对上下两个横纹的中部,这种横纹排列形式在放电路径上能够形成更好的“屏障”作用,阻碍沿面放电的发展。同时,更宽更密的压纹凹槽对自由电子可形成一定的束缚作用,阻碍自由电子沿电场方向移动,从而阻碍闪络通道的形成,升高了沿面闪络电压。

图15 不同绝缘成型件压纹尺寸Fig.15 Embossing size of different insulation-shaping components

通过对比以上实验结果,主要获得结论如下:①厂家B 的绝缘成型件性能普遍优于其余两家,其成型件的沿面闪络场强在3家绝缘成型件中均为最大,厂家A 的其次,厂家C 的最小,其中厂家B 的绝缘撑条与厂家C 的绝缘撑条沿面闪络场强相差最大,相差11.9%;②在针-板电极模型下,纯油隙的击穿场强约为2.6 kV/mm,厂家A 和厂家B 的绝缘撑条和绝缘垫块沿面闪络场强分布在2.30~2.45 kV/mm,比纯油隙击穿场强低5.8%~11.5%,下降程度较小,厂家C 的绝缘撑条和绝缘垫块的沿面闪络场强分布在2.14~2.19 kV/mm;③厂家B 的绝缘成型件压纹排列形式更合理,压纹凹槽数量更密集,尺寸更大,对于沿面放电能够形成更好的“屏障”作用,阻碍沿面放电的发展,因此,厂家B 的绝缘成型件沿面闪络场强最高;厂家A 的绝缘成型件的压纹形式和凹槽数量相对较差,但是表面光洁,凹槽较深;而厂家C 的绝缘件表面非常粗糙,制造工艺差,凹槽很浅,沿面闪络场强最低。

4 绝缘成型件性能综合评价方法

基于熵权法确定指标的权重是一种客观赋权的方法,其本质是利用不同指标的离散程度来确定其对于评价系统的重要性。对于各评价指标来说,其离散程度越大,则说明能够提供的信息量越大,该指标对综合评价的影响(即权重)就越大,对应的信息熵越小。如果某项指标的值全部相等,说明该指标在综合评价中不起作用,不能反映对象性能的优劣。因此,可利用信息熵计算各个指标的权重,为多指标综合评价提供依据,该方法已广泛应用于电力工业中[29-31]。

本研究基于熵权法,以绝缘成型件的局部放电起始场强、起始放电量、局部放电熄灭场强和沿面闪络场强4项放电特性指标以及绝缘成型件的密度和尺寸偏差两项指标作为质量评价指标,提出了绝缘成型件绝缘性能综合评价方法,其具体评价流程图如图16所示。

图16 综合性能评价方法流程图Fig.16 Flow chart of comprehensive perform ance evaluation method

4.1 样本矩阵标准化

通过实际测试获得的大样本实验数据中,不同指标的物理量纲不同,难以直接进行对比,因此首先需要对原始测量数据进行无量纲化处理。另外,某些性能指标是数值越大绝缘性能越好,而某些则相反,因此需要对不同向的指标数据进行同向化处理。

(1)实测数据同向化处理

将测试数据越大表征性能越好的指标定义为正向,如局部放电起始场强和熄灭场强等,此时需将反向指标如局部放电起始放电量,进行同向化处理,处理公式如式(1)所示。

(2)实测数据归一化处理

对于不同物理量纲的实测数据,运用密度法公式(式(2))将其归一化到(0~1)区间内,得到统一的标准化基准值。

4.2 指标权重的确定

利用熵权法确定不同性能指标在综合评价方法中的权重,其基本原理为:①每个评价对象在某一指标上的实测结果相差较小,即离散程度较低时,说明性能差异不明显,不需要重点考察,该指标在评估系统中所占的权重应当较小,此时该指标的熵值较大,熵权较小;②各评价对象在某一指标上的实测结果相差较大,即离散程度较高时,说明不同评价对象之间的性能差异显著,该指标需要重点考查,在评价系统中所占的权重较大,此时该指标的熵较小,熵权较大。

熵权法计算指标权重的具体步骤如下:

设有m个评价对象,依据n个评价指标对其进行评价,通过实测数据构成评价样本初始矩阵,如式(3)所示。

然后将评价样本初始矩阵标准化,通过数据同向化和归一化处理得到评价样本的标准化矩阵,如式(4)所示。

经过标准化处理的各指标项为同一维度上的基准值,形成了评价指标标准化矩阵,各评价指标对应不同列向量。在此基础上,按照式(5)所示信息熵计算公式,对每个列向量基准数值求取各个评价指标的熵。根据熵权法原理,熵越大,指标所占权重越小,相反则越大,因此用“1”减去各项指标熵值,再按密度法算得各指标所占权重,如式(6)所示。

式(5)中,ej为指标j熵值,ej∈[0,1]。

式(6)中,ηj为评价指标j的熵权,即权重;eα为指标α熵值。

4.3 评价方法的应用

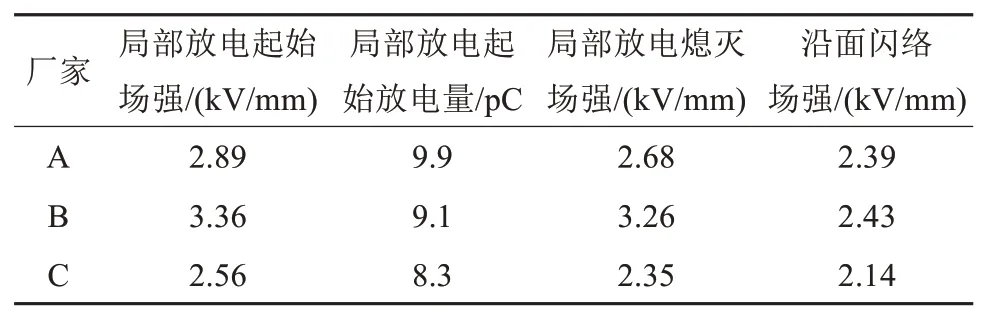

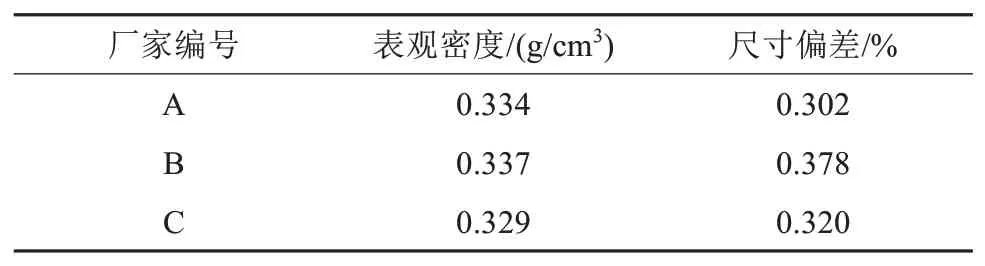

本节选取平行分量下的绝缘撑条测试结果为例,利用上述绝缘成型件综合评价方法,计算厂家(评价对象)A、B、C 的绝缘撑条在局部放电起始场强、局部放电起始放电量、局部放电熄灭电压和沿面闪络场强以及密度和尺寸偏差等指标分别所占的权重,进而计算每个厂家绝缘撑条的评价分值,得到产品性能优劣的顺序。其中,绝缘撑条的4 项放电特性指标实测结果如第2 节和第3 节所示。依据GB/T 19264.2—2013 规定的方法对绝缘成型件的表观密度和尺寸偏差进行测试。

(1)实测数据标准化处理:在平行分量下各厂家绝缘撑条局部放电起始特性的实测结果值如表3和表4所示。

表3 绝缘撑条放电特性实测结果Tab.3 Test results of partial discharge characteristics of insulating strips

表4 绝缘撑条表观密度和尺寸偏差实测结果Tab.4 Test results of apparent density and dimensional deviation of insulating strips

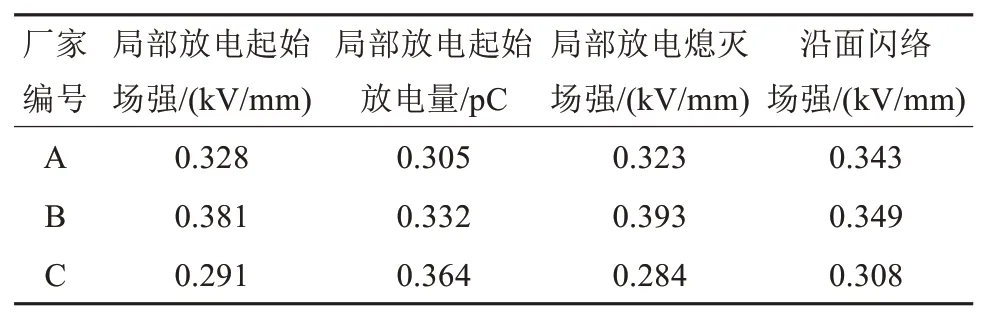

将实测数据按照公式(1)和公式(2)进行同向化和归一化处理,得到标准化样本数据,如表5和表6所示。

表5 绝缘撑条放电特性标准化基准值Tab.5 Standardized reference value for the discharge characteristics of insulating strips

表6 绝缘撑条表观密度和尺寸偏差标准化基准值Tab.6 Standardized reference value of apparent density and dimensional deviation of insulating strips

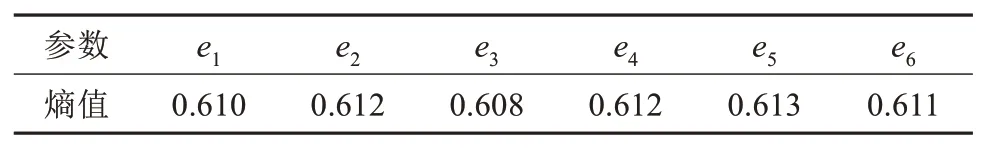

(2)各指标熵值:将4个评价指标列向量按照式(5)计算各指标熵值,结果如表7所示。

表7 各评价指标熵值Tab.7 Entropy of each evaluation index

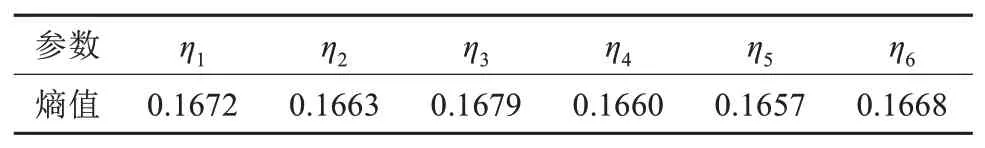

(3)各指标权重:通过各指标熵值,利用式(6)计算得各指标对应权重值,如表8所示。

表8 各评价指标权重Tab.8 Weight of each evaluation index

(4)评价对象分值:将各评价对象对应的评价指标标准化基准值列成评价指标标准化样本矩阵X3×6,如式(7)所示,将各评价指标权重列成指标权重列向量η6×1,如式(8)所示。

对样本矩阵进行右乘指标权重列向量,获得各评价对象的分值,如式(9)所示。

从式(9)计算结果可知,厂家A、B、C 绝缘撑条性能的最终得分分别为0.322、0.362、0.316,绝缘撑条的性能从高到低依次为厂家B、厂家A、厂家C,与本研究其他性能的实际测试结果相符,验证了基于熵权法模型的评价方法的合理性。同时需要说明的是,运用熵权法模型确定的指标权重,仅表示各指标基于离散程度对于评价系统提供价值的大小,并不能代表其物理意义上的重要程度。

5 结 论

(1)不同类型的绝缘成型件放电特性随着电极间距的不同分布在不同场强区间:在平行分量下,绝缘撑条和绝缘垫块的局部放电起始场强分别为2.55~2.85 kV/mm 和1.43~1.78 kV/mm;在垂直分量下,绝缘撑条和绝缘垫块的局部放电起始场强分别为2.65~3.35 kV/mm和4.31~5.49 kV/mm。

(2)通过对比分析不同厂家绝缘成型件的闪络场强发现,厂家B 的绝缘成型件性能普遍高于其余两家,其产品沿面闪络场强在各类型绝缘成型件中均为最大,厂家A 的其次,厂家C 的最小;厂家A 与厂家B 的产品差距并不明显;厂家B 与厂家C 的产品中性能差距最大的是绝缘撑条,闪络场强相差13.6%。绝缘成型件的压纹排列形式越合理,压纹凹槽数量越密集,尺寸越大,对于沿面放电越能形成更好的“屏障”作用,阻碍沿面放电的发展,沿面闪络特性更高。

(3)提出了基于熵权法的绝缘成型件综合评价方法。通过计算获得厂家A 绝缘成型件的分值为0.322,厂家B 的分值为0.362,厂家C 的分值为0.316,最终评价绝缘撑条的性能从高到底依次为厂家B、厂家A、厂家C,验证了该评价方法的准确性。