电动汽车功率电子封装用耐高温环氧塑封料的研究进展

2024-01-22王晓蕾张有生戴晟伟柳宇昂杜萱哲刘金刚

王晓蕾, 张有生, 戴晟伟, 柳宇昂, 杜萱哲, 任 茜, 刘金刚

(1. 中国地质大学(北京) 材料科学与工程学院 地质碳储与资源低碳利用教育部工程研究中心,北京 100083;2. 浙江嘉民新材料有限公司,浙江 嘉兴 314011)

0 引 言

近年来,随着新能源、风电、深海油田钻井、地热资源利用、高铁以及民用或军用航空器等领域对高功率密度电子器件需求的不断增加,传统的硅基半导体器件正面临着巨大的挑战[1]。基于SiC、GaN等半导体材料的第三代半导体器件以其耐压等级高、开关速率快、热传导率高、功率损耗低、节能等特点在上述领域中得到了越来越广泛的应用[2]。但这类功率器件常工作于高频、高温和高压等极端环境中,因此对器件的封装保护也提出了越来越高的要求。众所周知,封装主要起到为芯片抵御机械应力、电击穿、化学腐蚀以及有害粒子辐射等方面侵害的作用,对保障芯片的高可靠性至关重要[3-5]。传统的硅基半导体器件通常工作在150℃以下,而SiC、GaN 等半导体材料的功率器件工作温度可达到175℃,甚至达到200℃以上,这对封装材料的可靠性提出了严苛的要求。基于金属、陶瓷、玻璃等材料的气密性封装虽然具有较高的耐热稳定性,但较高的封装工艺温度和较大的密度限制了其在电子封装领域中的应用。有机高分子或树脂基封装材料在硅基半导体器件封装中表现出了优良的综合性能,但面对功率器件极端的工作环境,传统的有机高分子封装材料面临着各种各样的问题,如引线键合失效、封装开裂等。因此,随着功率电子器件的快速发展和商业化,亟须开发可在200℃以上应用的高性能塑封材料以保障器件的高可靠性[6-8]。

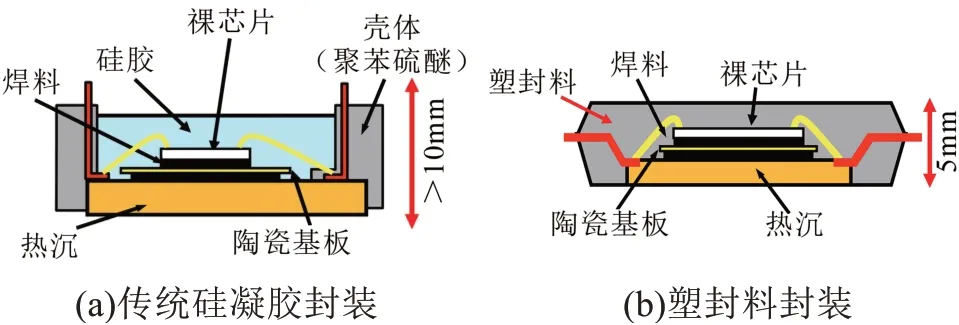

传统功率模块封装多采用硅凝胶灌封材料,如图1(a)所示[9]。但随着功率模块体积不断减小,质量不断减轻,耐热性与可靠性要求不断提高,其封装形式逐渐发展为塑封料封装,如图1(b)所示[10]。功率模块特殊的应用环境要求所使用的塑封料具有高耐热、低翘曲、高绝缘以及高粘附力等特性。目前硅基半导体芯片所使用的封装材料主要是环氧塑封料(EMC)。标准型EMC 的工作温度往往不超过150℃,因此难以满足功率电子器件的封装需求。传统的耐高温聚合物树脂,包括聚酰亚胺(PI)、双马来酰亚胺(BMI)、氰酸酯树脂(CE)、苯并噁嗪树脂(PBZ)、氰基树脂、苯并环丁烯(BCB)、硅树脂等均是潜在的可满足高温应用的塑封材料[11],但这些树脂的工艺性能与EMC相比还有较大差距,难以与目前通用的EMC封装工艺匹配,此外这些树脂由于熔体黏度较高,在与无机填料进行复合时往往存在填料分散不佳等问题,因此目前耐高温塑封料的研制与开发主要集中于传统EMC的结构改性等方面。

图1 功率模块芯片封装对比Fig.1 Comparison of power module chip packaging

本文对近年来国内外关于耐高温EMC 的基础研究与应用进展进行综述,从先进功率电子器件发展对塑封材料的性能需求、传统EMC的高温降解机制、EMC 结构与耐热稳定性的关系以及提高EMC材料耐热稳定性的改性途径等方面进行阐述,重点对多芳环(MAR)型与含萘型EMC 的发展状况进行总结。

1 环氧塑封料的热降解机理及防护

1.1 先进功率电子封装对EMC的性能要求

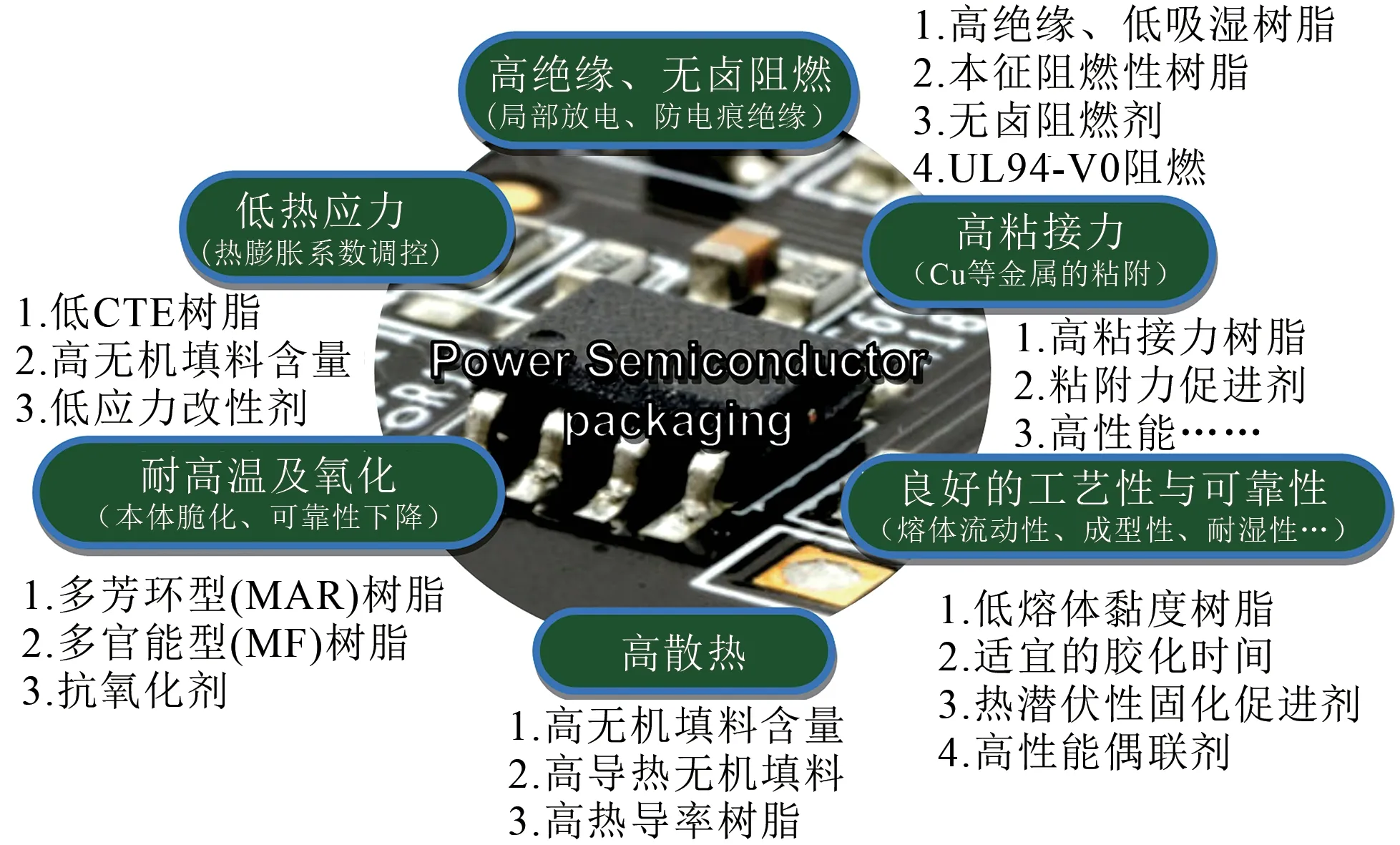

功率电子器件的快速发展对EMC 的综合性能提出了越来越高的要求[12],如图2 所示,具体表现在以下7个方面:

图2 功率电子封装对EMC材料的性能要求Fig.2 Property requirements of power electronic packaging on the EMC materials

(1)高绝缘与无卤阻燃[13]。额定电压高的功率器件工作电压有可能高达上千伏,在车载应用时还要暴露于各种化学物质中,因此要求EMC具有高绝缘特性。耐局部放电特性和耐电痕绝缘设计对于EMC 来说至关重要,如果在EMC 内部出现未填充区域或空隙,不仅会导致其绝缘强度下降,还会因为空隙中电荷的集中而发生局部放电,导致EMC性能劣化并对材料产生破坏。电痕是指绝缘体表面空气中产生的电弧放电使绝缘体表面发热被破坏形成的碳化导电路径。电痕也可以解释为在绝缘体表面沾染灰尘和电解质等污染物状态下的电弧退化。因此,可以通过降低工作环境的污染程度来抑制其发生。衡量EMC 耐电痕特性的指标是相比电痕化指数(CTI)[14],按照绝缘体的CTI值范围可将其分为5 类,只有CTI≥600 V 的EMC 才可应用于功率电子器件封装中。通过调节填料含量以及树脂的氧指数可以提高EMC 的CTI水平。此外,应用于功率电子器件封装的EMC应具有无卤阻燃特性,这一点与目前常规半导体封装材料的技术要求是一致的。

(2)低热应力。功率电子器件封装时产生的内应力主要包括EMC 本身在加热固化过程中由于成型收缩等产生的内部应力,此外还包括反复加热和冷却过程中,EMC与封装体内部其他构件之间的热应力。一般来说,热应力主要与冷热循环的温度上下限、EMC 的玻璃化转变温度(Tg)、EMC 在温度低于Tg时的线性热膨胀系数(CTE1)与温度高于Tg时的线性热膨胀系数(CTE2)、EMC 在温度低于Tg时的弹性模量(E1)与温度高于Tg时的弹性模量(E2)等因素密切相关[15]。其中,EMC 在处于其Tg以上的温度区间时基本呈橡胶态,树脂的分子链可以自由运动,此时产生的内应力非常小。也就是说,EMC 的内应力主要是在温度低于Tg的热历史中产生。EMC 的CTE 值无论是过高或过低均会产生封装内部应力,进而造成封装体发生翘曲、形变或者破裂等问题。需要注意的是,对于SiC 基功率电子器件而言,由于工况温度较高,由此产生的内应力会更为显著,因此对EMC的CTE调整显得尤为重要。

(3)高粘附性。功率电子器件工作时所通过的电流可能高达数十到数千安培,由此产生的热量需要迅速散发到封装外部,这就需要封装体内部构件之间彼此牢固粘附以减小界面处的热阻。EMC 的热导率通常较低,不承担散热功能,但是其负责保护作为散热路径的金属和陶瓷构件及键合界面。此外,功率电子器件中通常使用热导率更高的铜合金作为引线框架。在预封装阶段,芯片贴装之后的固化和引线键合这两个步骤通常会经历250℃以上的高温。期间引线框架表面被氧化形成氧化膜。由于氧化膜与铜合金之间附着力较差,反复进行剧烈热循环会使二者剥离或产生裂纹,形成热传导差的空气层,进而使得在界面处的散热性能劣化,产生的热应力超过了封装体的承受极限,最终导致封装失效。

(4)高抗氧化性。随着功率电子器件结温(Tj)的不断升高,因空气氧化而产生的EMC性能劣化问题也越来越突出。SiC 基功率电子器件持续工作于高温环境中时,在空气中氧气的作用下EMC的表面氧化反应可能会以较快的速率向其内部发展,导致EMC 性能显著劣化。为此,在设计与制造EMC 时,需要使用不易氧化的基体树脂,同时加入抑制氧化的添加剂。

(5)高导热性。作为功率电子器件半导体封装用EMC材料,对其导热性能也有要求。一般将具有高导热性的Al2O3(热导率为30 W/(m·K))与熔融SiO2(热导率为1.3 W/(m·K))配合使用作为EMC 的填料以提高其导热性能。当填料含量较低时,EMC热导率升高比较平缓,并且树脂容易完全覆盖填料,此时EMC复合材料的热导率取决于树脂的热导率。当填料的体积分数达到70%以上时,EMC的热导率迅速升高,此时填料颗粒更接近于密集堆积结构,填料之间互相接触形成导热路径。因此,在进行EMC 设计和制造时,填料的含量对于EMC 的导热、散热特性十分重要[16]。在实际应用中,为了提高导热填料的填充量,通常将不同粒径的填料对EMC进行混合填充,让小粒径填料进入大粒径填料之间,从而进一步提高EMC材料的导热性能。

(6)高熔体流动性与模塑性。EMC 作为一类典型的有机-无机复合热固性材料,其物理性能在整个成型过程中一直随着时间的变化而变化。随着交联反应的进行,EMC 的分子量与黏度均在增大,而其仅在黏度较低时才具有较好的流动性。使用熔体流动性较差的EMC 进行封装时容易产生各种封装缺陷。尤其是目前EMC 的无机填料质量分数已达到甚至超过90%,在如此高填料含量下如何保持EMC 良好的熔体流动性以及模塑性是一项具有相当高技术难度的课题[17]。

(7)高耐湿性与可靠性。功率电子器件半导体封装中大量使用Al 等两性金属,因此要求EMC 等封装材料一方面要具有尽可能低的卤素含量,另一方面还要具有尽可能低的吸湿率,避免潮气对铝制焊盘、键合线等部件的腐蚀。在实际应用中,EMC要经受恒温恒湿偏压试验(HHBT)、高压水煮试验(PCT)、高压偏压试验(PCBT)等可靠性试验的考核。美国安森美半导体公司的J FAUTY 等[18]提出EMC 要达到湿敏感1 级(MSL1)考核(85℃/85%相对湿度,168 h)的设计水平。例如,基于邻甲酚醛型环氧树脂(OCN)与低吸水酚醛固化剂的EMC 可通过MSL1 级考核,而基于OCN 与其他酚醛固化剂的EMC体系均未通过考核。

综上可知,新型功率半导体器件的广泛应用对EMC 的综合性能提出了越来越高的要求,传统EMC材料的可靠性受到了极大的挑战,这就要求对EMC 的组成结构进行设计,同时对EMC 在功率电子器件封装与使用过程中的降解机制进行深入研究,以更好地指导EMC的设计与开发。

1.2 EMC热降解机理及防护研究进展

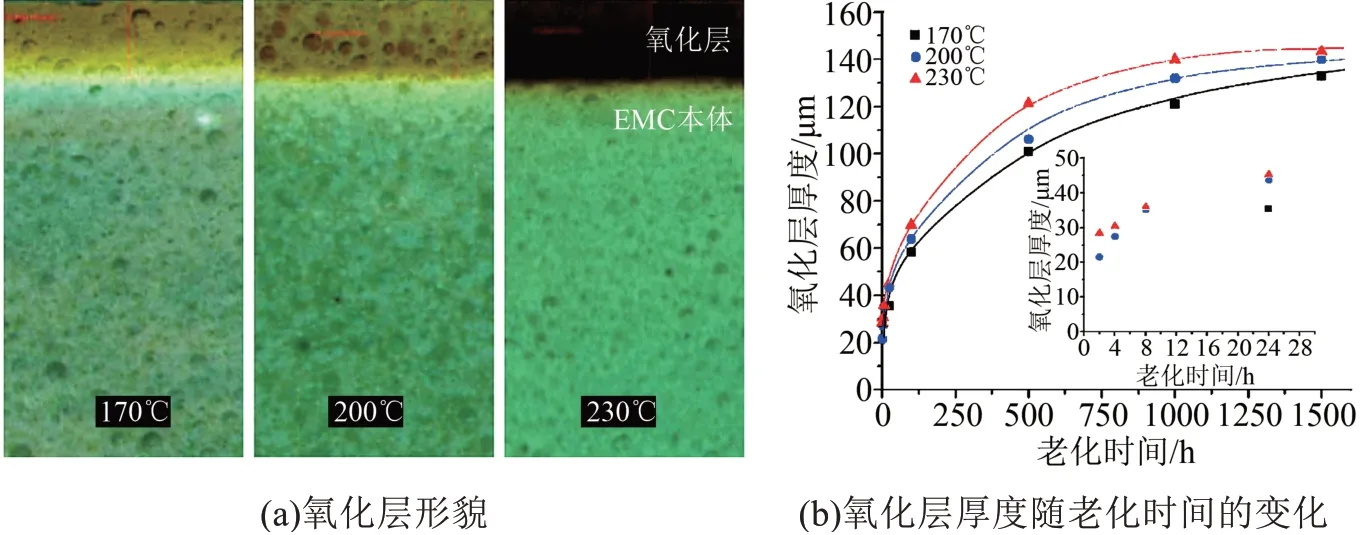

德国博世公司的A INAMDAR等[19]考察了汽车电子器件封装用EMC 的高温老化行为以及高温老化对封装结构热力学性能的影响。将EMC 分别在170、200、230℃高温下老化1 500 h,然后考察热老化后EMC 的微观形貌以及宏观力学性能。结果表明,高温老化后EMC表面出现明显的氧化层。老化1 000 h 后EMC 的表面微观形貌如图3(a)所示。从图3(a)可以看出,随着老化温度的升高,氧化层颜色逐渐加深。此外随着老化温度的升高以及老化时间的延长,氧化层的厚度均显著增大,而且在老化开始后的24 h 内,氧化层的厚度增大最明显,如图3(b)所示。老化后EMC 的热力学性能测试结果显示,氧化后EMC 的Tg由初始的110℃升高到155℃,Tg以下热膨胀系数(CTE1)与Tg以上热膨胀系数(CTE2)分别由初始的11.4×10-6K-1和30.3×10-6K-1下降到老化后的6.5×10-6K-1和20.2×10-6K-1。此外,老化后EMC 的常温弹性模量(E1)较老化前升高了20%左右。这表明热老化进一步引发了EMC 内部的交联反应。需要注意的是这种Tg与模量的升高是限定在一定温度范围内的,如果老化温度进一步升高,交联网络可能会发生分解,从而引起Tg与模量的陡降。ZHANG B 等[20]通过光学荧光显微镜同样观察到了EMC 在175℃空气环境中表面生成的氧化层以及老化引发的EMC 力学性能下降和封装收缩等现象。LI R等[21]研究发现EMC 组成结构中,硅微粉的含量会直接影响其弹性模量与Tg,这种影响与EMC 在高温老化过程中的表面氧化程度以及力学性能的变化等均具有直接关系。由此可见,氧化层的生成以及力学性能的变化均会对EMC 的可靠性产生负面影响。氧化层与EMC 本体在弹性模量、CTE 以及泊松比等参数之间均存在显著差异,这会导致氧化层与EMC 的本体界面处产生显著的内应力,进而使EMC 破裂。因此深入探究EMC 的热老化机理对于提高其在功率电子器件高温环境中的可靠性具有重要的意义。

图3 EMC材料在高温老化过程中的氧化行为Fig.3 Oxidation behavior of EMC materials during high-temperature ageing process

荷兰NXP半导体公司的A MAVINKURVE等[22]考察了几类可应用于高温环境中的EMC,包括EMC A(邻甲酚醛环氧基,Tg≥150℃)、EMC B(联苯环氧基,Tg≈120℃)以及EMC C(MAR基,Tg≈130℃)的结构与性能的关系。结果表明,当EMC暴露在高温空气中时会发生两个相互竞争的化学反应。在氧化过程中,一方面氧进入聚合物分子链中,生成的基团(如羰基)可与相邻分子链上的H 原子发生反应,脱除水分子后发生交联反应,导致EMC 交联密度增大;另一方面氧化也会导致分子链断裂,形成更小的、挥发性更强的分子释放到空气中。这两种反应都会导致聚合物的化学收缩。上述这种氧化行为仅限于EMC材料的外层。然而,交联也会产生某些积极的效果,例如交联可以更好地保持EMC的强度,同时可以显著降低氧气对EMC本体的进一步渗透。EMC 的这种扩散限制氧化(DLO)效应主要包括两种过程,即氧气的扩散以及氧化反应的发生。大气中的氧气通过EMC 表面扩散到聚合物材料的多孔网络中,与EMC 组分发生氧化反应。因此,DLO 效应取决于EMC 材料的透氧性和固有的氧化速率。在温度较高时,由于氧化反应速率较氧气渗透具有更高的活化能,DLO 效应会变得更加显著。力学性能方面,空气中热老化会导致EMC内部应力的增大和强度的下降,当内应力超过EMC的强度时,封装表面就会形成裂纹。E A SULLIVAN[23]采用气相色谱(GC)、红外光谱(IR)与质谱(MS)等手段考察了3 种商业化邻甲酚醛环氧(ECN)/线性酚醛(PN)固化剂型EMC 的高温老化脱气行为。结果表明,这3 种EMC 在高温环境中会挥发出如环氧原料、苯酚衍生物、有机磷酸酯等气态物质,进而导致EMC失重。

由此可见,EMC 在高温空气中的老化以及性能劣化主要是材料的热老化及热氧化所造成的。要提高EMC的耐热稳定性,采用具有良好耐热稳定性的聚合物基体是十分必要的,这对设计开发功率电子器件封装用高性能EMC具有重要的指导意义。

1.3 功率电子器件封装用EMC的组成设计

EMC 一般是由环氧树脂、酚醛固化剂、球型SiO2微粉(硅微粉)、固化促进剂、偶联剂、低应力剂、离子捕捉剂、阻燃剂、脱模剂(蜡)、颜料(炭黑)等成分组成[24]。其中,无机物往往具有优良的耐热性能,对提高EMC 的耐热稳定性具有积极的作用。影响EMC 耐热稳定性的主要是有机成分,包括环氧树脂、酚醛固化剂、固化促进剂以及偶联剂等。其中,环氧树脂与酚醛固化剂在EMC中所占比例最高,其在高温氧化环境中的热性能直接影响到EMC 本体的耐热稳定性。

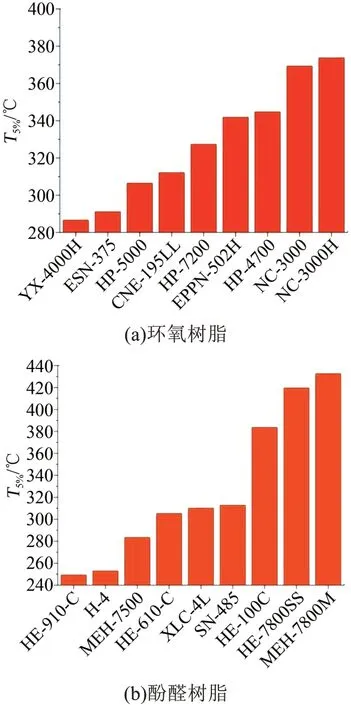

韩国化学技术研究所(KRICT)的Y C KIM等[25]系统考察了EMC 常用环氧树脂与酚醛树脂的耐热稳定性,部分测试结果如图4 所示。从图4 可以看出,多芳环(MAR)型树脂,如苯酚-芳烷基型环氧树脂(NC-3000、NC-3000H 等)以及酚醛树脂(MEH-7800SS、MEH-7800M、HE-100C)等具有更好的耐热稳定性,5%热失重温度(T5%)更高,而含萘结构的树脂,如HP-4770 环氧树脂以及SN-485 酚醛树脂也具有较好的耐热稳定性,T5%超过300℃。相比之下,线性树脂(H-4、HE-910-C)、含有烷基取代基的树脂(YX-4000H、CNE-195LL、HP-5000)或者结构中含有脂环链节的树脂(HP-7200)则具有相对较低的耐热稳定性。值得注意的是,多官能团(MF)树脂,如EPPN-502H环氧树脂以及MEH-7500酚醛树脂也未表现出突出的耐热稳定性。

图4 EMC常用树脂的T5%Fig.4 T5% of EMC common used resins

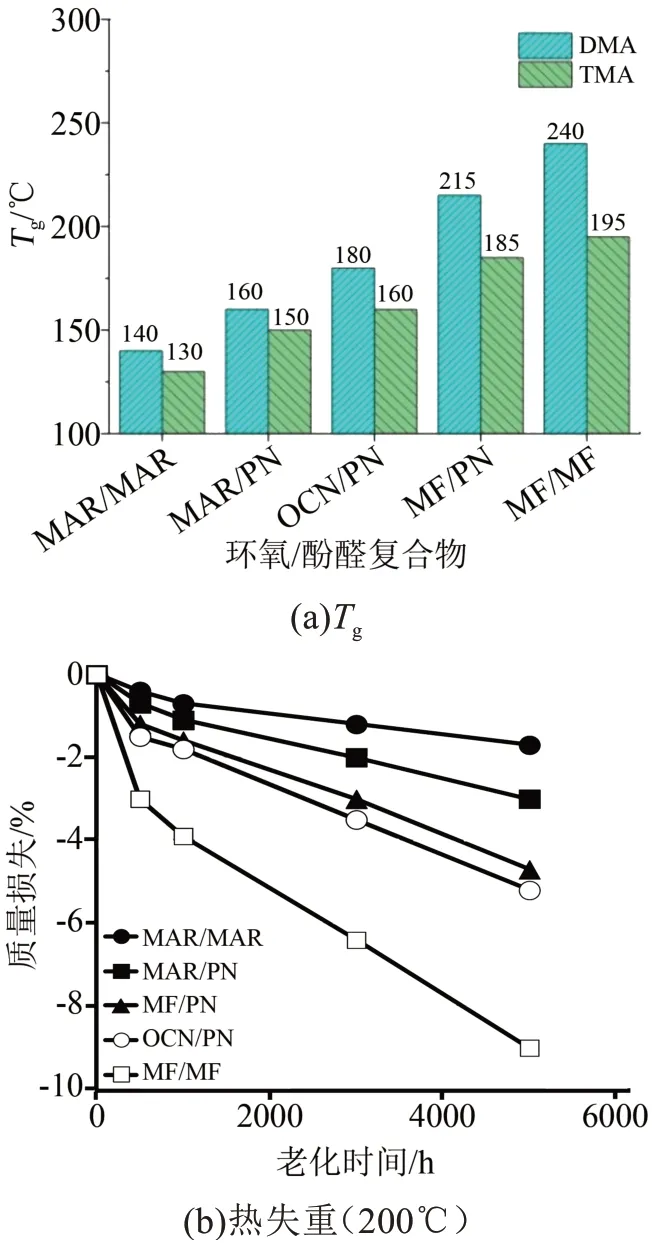

日本住友化学的K YOSHIDA[26]与Y TANAKA等[10]考察了IC 芯片封装用EMC 的耐热稳定性。他们分别考察了5 类常用环氧/酚醛(EP/PF)复合物体系,包括邻甲酚醛环氧/线性酚醛固化剂体系(OCN/PN)、多芳环环氧树脂/线性酚醛固化剂体系(MAR/PN)、多官能团环氧树脂/线性酚醛固化剂体系(MF/PN)、多芳环环氧树脂/多芳环酚醛固化剂体系(MAR/MAR)以及多官能团环氧树脂/多官能团酚醛固化剂体系(MF/MF)的结构与耐热稳定性的关系,其中各体系填料质量分数为85%,模塑条件为175℃/2 min,后固化条件为175℃/4 h。5 类环氧/酚醛(EP/PF)复合物体系的玻璃化转变温度(Tg)以及在200℃老化过程中的质量损失情况分别如图5(a)与5(b)所示。

图5 常见环氧/酚醛复合物的耐热稳定性Fig.5 Thermal stability of common EP/PF composites

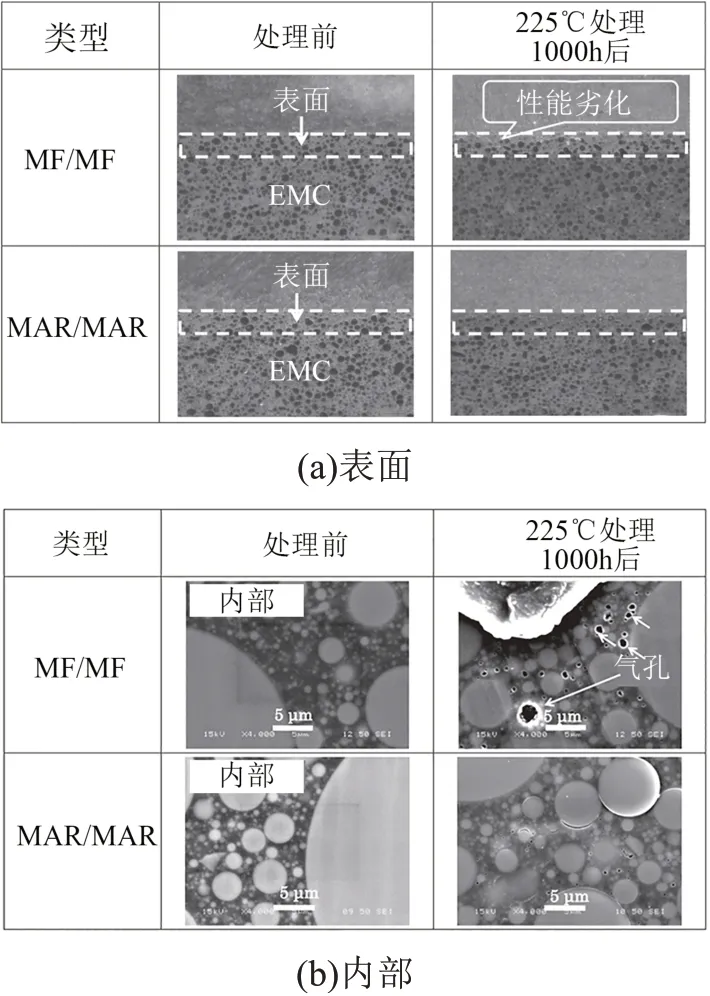

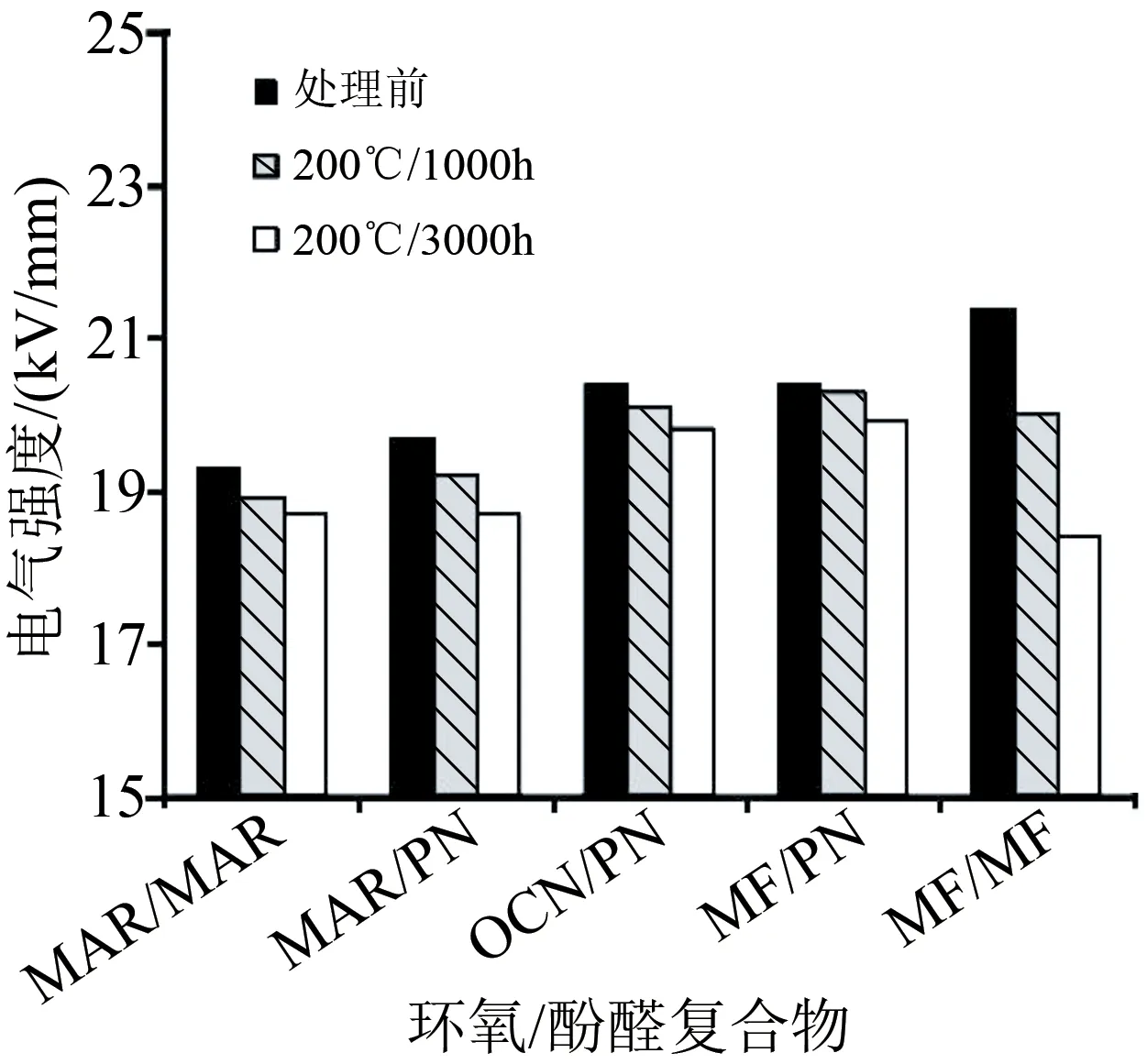

从图5 可以看出,环氧/酚醛复合物的Tg与其耐热稳定性之间不存在直接的对应关系,其Tg从低到高依次为MAR/MAR、MAR/PN、OCN/PN、MF/PN、MF/MF,而在200℃恒温老化时,残留率从高到低依次为MAR/MAR、MAR/PN、MF/PN、OCN/PN、MF/MF。由此可见,Tg高的环氧复合物其高温热稳定性未必好。MAR/MAR 型树脂体系在高温热老化过程中表现出最高的残留率,这与其组成结构中较高的芳环含量密切相关。将225℃下老化1 000 h后的MF/MF 与MAR/MAR 树脂体系的表面以及内部微观形貌进行了对比,结果如图6 所示。从图6 可以看出,热老化后,在MF/MF 固化物中心区域发现了更多的气孔。绝缘性能方面,如图7 所示,热处理前,高Tg的MF/MF 体系表现出了最高的电气强度。然而,热处理后,MF/MF 体系的电气强度下降幅度最大。

图6 热老化前后MF/MF和MAR/MAR复合物的微观形貌对比Fig.6 Micro-morphologies comparison of the MF/MF and MAR/MAR composites before and after thermal ageing

图7 热老化前后环氧/酚醛复合物的电气强度对比Fig. 7 Electric strength comparison of EP/PF composites before and after thermal ageing

A TEVEROVSKY[27]系统考察了EMC的Tg在商业化塑封元器件应用中的重要性。他对35 种商业化EMC 的Tg进行了测试,并与供应商提供的EMC的最大结点温度(Tjmax)、最高可靠性评估温度(Tst)以及最高使用温度(Top)等进行了对比。测试结果发现,大约有43%的EMC 的Tg低于Tjmax与Tst,有14%的EMC 的Tg低于Top。这说明制造商在研制开发功率电子器件用耐高温EMC时对于EMC的Tg未过多地加以考虑,也就是说EMC的Tg与其耐热稳定性之间并不存在直接的对应关系。很多情况下,即使可靠性考核温度超过EMC的Tg,功率电子器件也未出现封装失效的现象。K F BECKER 等[28]针对智能功率模块,包括第一代基于Si 基半导体(考核温度范围为-40~175℃;1 000~2 000 个循环)以及未来基于SiC/GaN 半导体(考核温度范围为-40~250℃;2 000个循环)器件封装的应用需求,对EMC 封装材料的性能提出更高的要求,主要包括:①与各种基板间的高粘附性;②低CTE(CTE1 约为8×10-6K-1);③耐高温,可在200、225、250℃结点下温度工作2 000 h 以上而不发生脆化;④高耐化学稳定性;⑤高绝缘性;⑥环境友好,产品符合RoHS 法案并通过UL94 认证。该研究初步评价了7 种商业化EMC 材料,包括1 种低Tg产品(Tg为140℃)和6 种高Tg产品(Tg为195~230℃)在第一代智能功率模块封装中的可靠性。评价结果表明,EMC热分解温度的高低与其Tg没有直接关系。所有EMC 材料在老化过程中Tg均会升高,CTE 有所降低,同时材料发生脆化,在250℃老化时的脆化程度高于220℃老化的情况。这表明高温下EMC发生了高温降解,其中分子链断裂、无规重组以及交联导致了脆性的增大。在7 种EMC 材料中,低Tg的EMC4 与高Tg的EMC7 表现出较高的可靠性。EMC4可作为智能功率模块封装的低应力替代品。EMC7在高温老化后表现出最好的热力学稳定性,缺点是高温老化后,抗冲击性明显降低。

以上研究结果表明,影响EMC耐热稳定性的因素主要包括以下4个方面:

(1)组成树脂的耐热稳定性。一般而言,环氧树脂与酚醛固化剂的耐热稳定性越好,则最终EMC的耐热稳定性也越好。对于上述树脂而言,芳环的存在有利于提高树脂的耐热稳定性,而脂肪(环)基团、羟基的存在则会降低树脂的耐热稳定性。

(2)Tg值。提高Tg值是改善EMC高温稳定性的必要而非充分条件,也就是说Tg值较低的EMC体系其耐热稳定性未必差,但EMC要可靠地应用于高温环境中,高Tg值也是十分必要的。

(3)交联密度。提高EMC分子链的交联密度有助于提高其耐热稳定性。

(4)填料含量。EMC 在高温下的氧化程度与其填料含量呈现负相关关系,在保障EMC加工性能的前提下提高填料含量有助于提高其耐热稳定性。

由此可以推断,开发新型耐热EMC材料主要有以下3种途径:

(1)设计开发新型环氧与酚醛树脂。针对目前标准型MAR 树脂低热失重、自熄,但Tg偏低,而标准型MF 树脂Tg高,但热失重大、易于燃烧等性能缺陷,新树脂应具有高Tg、本征阻燃、低热失重、低熔体黏度以及高相对漏电起痕指数(CTI)等特性。

(2)导入新型耐热型树脂。传统耐高温树脂由于其自身或多或少地存在加工性能等方面的缺陷,因此难以直接应用于功率电子器件封装中。需要研发适用于目前封装工艺应用需求的耐高温树脂,并与EMC 进行结合,取长补短,从而研制开发出高性能封装材料。

(3)设计开发新型填料。新型填料一方面应具有良好的球形度和适宜的粒径分布,以保障良好的分散性,另一方面应具有高导热性能,以提高EMC的导热特性。

2 耐高温环氧塑封料的研究进展

由前文可知,为了更可靠地应用于高温环境中,EMC 具有较高的Tg值是十分必要的。EMC 的Tg值受多方面因素的影响,包括树脂的分子链刚性与分子量、填料含量等。研究表明,在树脂结构中引入一定含量的芳香族萘环或芴环等具有较强共轭结构以及庞大自由体积的基团可有效提高环氧固化物的Tg。表1 给出了目前常见商业化MAR 型与含萘型环氧树脂与酚醛固化剂的典型化学结构与性能。

表1 常见商业化MAR型与含萘型树脂的化学结构以及典型性能Tab.1 Typical chemical structures and properties of commercially available MAR and naphthalene-containing resins

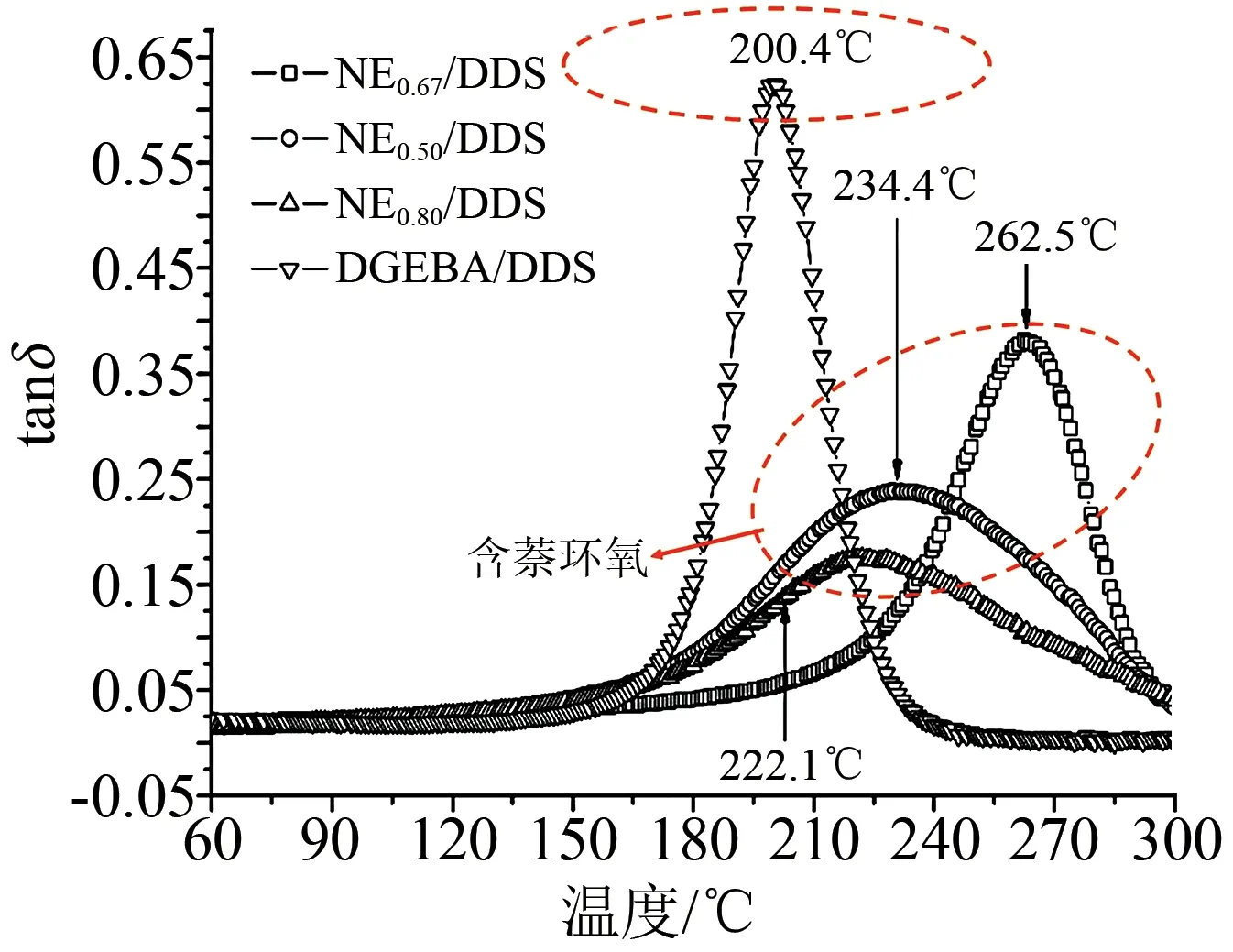

YAO Y 等[29]综述了功率电子器件封装用耐高温聚合物材料,包括PI、BMI、CE树脂以及含萘型环氧树脂的研究进展。对于大多数常规环氧树脂材料而言,其固化物的Tg通常低于200℃,因此难以应用于功率电子器件封装中。对于环氧树脂而言,提高其Tg的方法主要是引入刚性结构,如苯环、萘环、芴环等。图8 给出了含萘型环氧树脂(NE)与常规双酚A 型环氧树脂(DGEBA)固化物的DMA 曲线。从图8 可以看出,含萘型环氧树脂/4,4ʹ-二胺基二苯砜(DDS)型固化物的Tg最高可达262.5℃(NE0.67/DDS体系,其中0.67代表NE和DGEBA的质量比为2∶1),而双酚A 环氧树脂/DDS 固化物的Tg仅为200.4℃。另外,值得关注的是,3种不同环氧体系固化物的Tg从高到低依次为NE0.67/DDS、NE0.50/DDS、NE0.80/DDS,由此可见并不是NE 树脂含量越高,固化物的Tg越高。这可能是由于过高含量的萘结构会降低固化物的交联密度,进而导致Tg下降。

图8 含萘型环氧固化物的DMA谱图Fig.8 DMA spectra of naphthalene-containing epoxy thermosets

日本日立公司的T ISHII 等[30]报道了汽车系统用封装材料的开发状况。日立公司针对汽车功率器件封装对耐高电压特性的应用需求,提出了将有机化处理的云母引入环氧封装材料中,利用云母特殊的层状结构来增强复合材料的耐电击穿能力。此外,针对功率电子器件封装材料对耐高温特性的需求,研制开发了一系列含萘型环氧树脂,包括双官能团萘型环氧树脂(2FG)以及三官能团(3FG)、四官能团(4FG)和六官能团(6FG)环氧树脂等,并对其进行动态机械分析(DMA)。结果表明,含萘型环氧树脂固化物的Tg较常规的双酚A 型环氧树脂固化物有了大幅提高,而且随着环氧树脂分子结构中环氧官能团数量的增加,其固化物的Tg也随之升高。6FG 环氧树脂固化物在300℃之前未观察到明显的玻璃化转变。由此可见,通过引入萘型结构,即增加环氧树脂单一分子结构中芳香环的含量来提高封装材料的耐热稳定性是可行的。

3 结束语

以新能源汽车等为代表的终端应用的迫切需求为功率电子器件的发展带来了新机遇,基于SiC、GaN 等材料的第三代半导体功率电子器件的蓬勃发展又极大地推动了有机耐高温电子封装材料的研究与开发。可应用于功率电子器件封装的环氧塑封料在提升传统EMC 耐高温稳定性的同时还要兼顾材料的高熔体流动性、高无机填充性、高模塑性、高固化性、低翘曲性以及高可靠性等工艺特性,因此其研究与开发是一项颇具挑战性的课题。

目前,国内外针对耐高温EMC的研发主要集中在耐高温环氧与酚醛树脂的开发方面,对传统耐高温树脂进行改性也是一个重要的发展方向。此外,伴随着第五代(5G)移动通讯技术、人工智能(AI)、可穿戴电子、柔性电子等技术的发展,对功率电子器件封装用耐高温EMC的介电性能、力学性能等还会提出更高的要求。因此,特种EMC的发展前景十分广阔。希望国内相关产学研机构可以加强该领域的合作交流,以便早日实现功率器件封装用耐高温EMC材料的国产化。