材料挤出式3D打印制备功能梯度材料过渡距离研究

2024-01-22马硕韩硕王世杰韩晓伟王龙段国林

马硕,韩硕,王世杰,韩晓伟,王龙,段国林

(河北工业大学 机械工程学院,天津 300401)

随着当代社会对产品功能及性能的要求提高,由均质材料制造的零件其性能已难以满足产品的功能需求。因此,非均质材料的制造成为当今研究的热点之一,而功能梯度材料就是其中具有代表性的一种[1]。功能梯度材料(Functionally graded materials, FGMs)这一概念最早由日本学者提出[2],它是指构成材料的组分、结构沿空间方向呈梯度变化,从而使材料的性质和功能也呈梯度变化的一种非均质复合材料。由于传统制备方法存在工艺复杂、成本高,难以制备复杂组分或结构的功能梯度材料等问题[3-4],3D打印凭其优点得到了快速发展。3D打印是一种可靠的自由成型技术,通过在指定位置精确沉积材料,可以直接制造细节精细的定制组件。目前用于功能梯度材料3D打印的工艺主要包括定向能量沉积、材料喷射成型以及材料挤出成型[5]。由于零件是由多种材料组成,且材料组分呈梯度变化,因此要打印该零件必须对材料进行配比组合,在路径规划时必须考虑材料信息[6]。Zhou等[7]提出了一种将几何距离场与材料距离场统一起来的打印路径轨迹规划算法来表示和制造功能梯度对象。Xiao等[8]提出了一种打印路径自动生成方案,切片时将每层路径信息像素化,优先打印与前一个具有相同材质组成的相邻像素。Ozbolat和Koc[9]提出了一种基于层的算法连续生成锯齿形和螺旋形打印路径的双层模式,来生成具有内部特征的多孔非均匀结构。

材料挤出是将材料通过喷头挤出的增材制造工艺,在制备功能梯度材料时需要多个挤料筒,多种材料经过混料筒混合后由挤出头挤出。当材料组分发生变化时存在延迟现象,在路径规划时要补偿切换材料的延迟才能保证成型件的几何精度和材料组分精度。但上述研究中并未考虑材料转变时的延迟现象。随着研究的不断深入,Li等[10]通过材料按需挤压控制每个陶瓷膏体的体积流量,以实现氧化铝和氧化锆之间的梯度变化,打印了一条蛇形轨迹探究两种材料之间的延迟现象。Pelz等[11]用碳化硼(B4C)和碳化硅(SiC)两种材料,在“命令更改”点处从100% B4C更改为100% SiC挤出了一条蛇形轨迹,并用灰度值计算沿轨迹的成分值。宋正义[12]使用打印机挤出红蓝两种墨水材料,对打印偏移特性进行分析,揭示了影响偏移量的主要因素及其影响规律,建立了挤出式梯度打印材料偏移的理论模型,保证了打印梯度分布的精确度。Brackett等[13]使用新型双料斗研究了纯丙烯腈-丁二烯-苯乙烯(ABS)和碳纤维增强ABS之间的转变。采用3种技术测量纤维含量,探索了两种材料相互转变的过渡距离。Muller等[14]模拟了各种打印路径策略的性能,并将模拟结果与制造的样品进行了比较,发现当同一条挤出丝上材料变化频繁时,由于延迟现象导致材料信息吻合度较低。

目前,对材料之间延迟现象的研究主要集中在从一种材料过渡到另一种材料,对不同组分材料之间延迟的研究较少。在打印过程中当材料组分发生变化时,需要将挤出头移至打印区外,挤出材料组分发生过渡变化的非理想浆料,当浆料过渡到指定的组分时,再将挤出头移到打印区进行打印。这一清洗过程增加了打印复杂程度,使挤出丝不连续,继而影响零件的最终成型质量。因此,探究挤出式3D打印过程中材料各组分之间转变的延迟规律,设定偏移距离并提前发送材料变化指令对提高梯度材料的打印质量来说是至关重要的。

1 实验设备与方法

1.1 实验设备

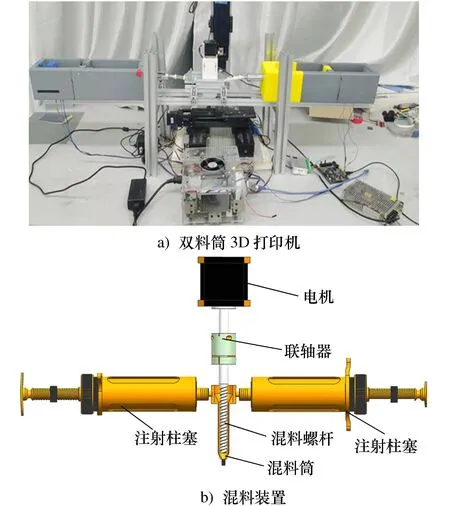

采用的设备是自主研发的基于微流挤出成型的双料筒3D打印机,如图1a)所示。该设备基于逐层叠加的理念,在计算机控制环境中不断挤出材料来构建三维物体。材料A、B分别采用柱塞挤入混料筒,使用G代码自动控制成分从而向进料系统发送命令,通过控制两种浆料的体积流量来控制材料成分,浆料通过螺杆混合最后经挤出头挤出。混料装置由两个入口、一个腔室、一个电机、一个螺杆和一个出口组成,容积为2 054 mm3,混料装置如图1b)所示。

图1 双料筒3D打印机及混料装置Fig. 1 Dual-cartridge 3D printer and mixing device

1.2 实验材料与过程

为了探究不同组分材料之间转变的过渡距离,采用绿色和白色的两种碳酸钙膏体打印一条蛇形轨迹。打印过程中的喷头直径为0.5 mm,室温25 ℃,打印平台速度2.93 mm/s。打印一层蛇形轨迹,其尺寸为80 mm×80 mm×0.5 mm。打印试样的起点发出“成分改变”命令,材料经过不断混合挤出,并从一种材料组分过渡到指定的材料组分。打印完成后将试样扫描成图片并转化成灰度图进行分析,通过计算灰度变化表示两种材料组分变化。

2 理论分析

2.1 过渡距离

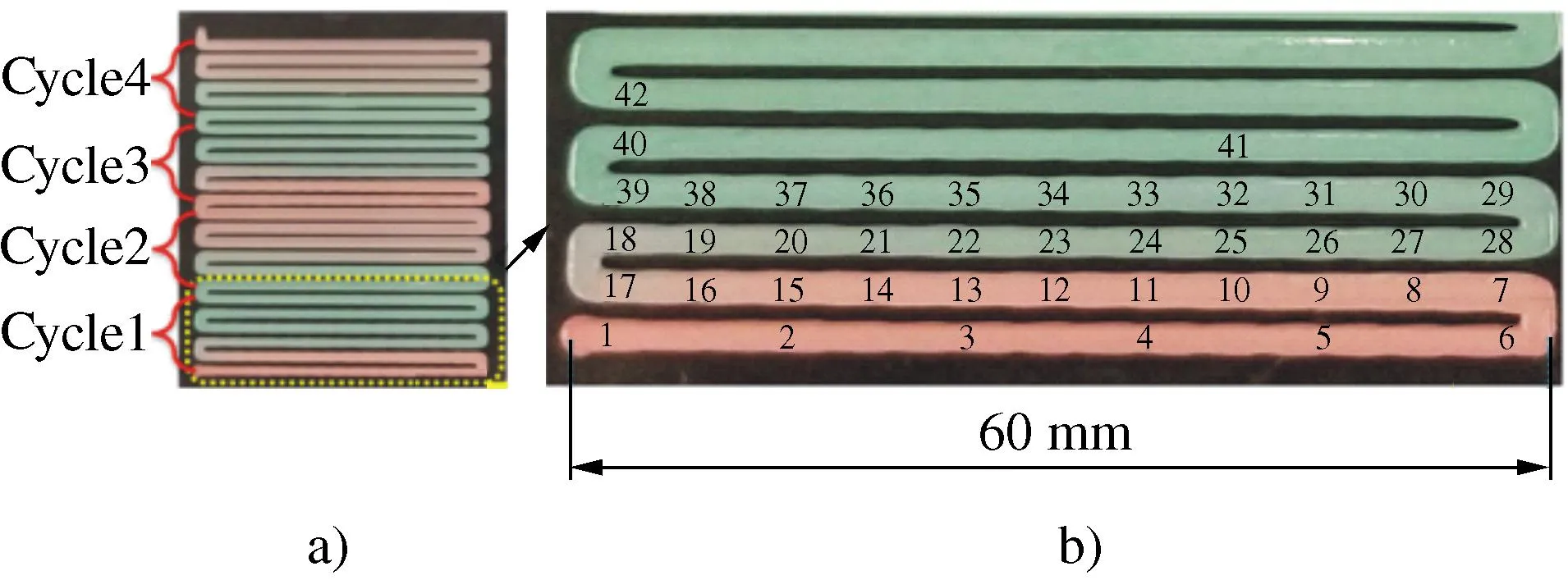

材料挤出式3D打印机在制备功能梯度材料时,当改变材料组分的控制命令发出后,材料组分不会立即发生变化。相反,在挤出丝材料成分改变之前会观察到延迟,这种延迟是由于混料筒前面仍在挤压的材料造成的。此外,在挤出过程中材料自身的压缩性也会造成一定的影响,这与材料种类和材料黏度均存在一定关联。Li等[10]采用加入染色剂的两种材料打印了一条两种材料互相转变的蛇形轨迹,材料组分在4个周期内根据指令信号周期性变化,如图2a)所示。颜色波动的模式在每个周期中都是相似的,这意味着材料过渡时的延迟是可重复的。

图2 过渡距离的周期性变化[10]Fig. 2 Periodic changes in transition distance[10]

将一个周期的延迟分为交付延迟和过渡延迟两部分,如图3所示。交付延迟阶段材料组分不发生变化,是清除料筒前端中残余料的结果;过渡延迟阶段材料组分不断变化,其长度与材料在混料筒流道中的流动行为以及流道的体积有关。交付延迟和过渡延迟之和为发出材料组分变化命令到挤出所需组分材料的延迟,并把这一段距离定义为过渡距离。不同材料组分之间转变的过渡距离是不同的。因此,找到其中的规律并在打印路径规划中提前发送命令信号对过渡距离进行补偿,在连续打印的情况下保证成型件的几何精度和材料组分精度是十分必要的。

图3 过渡距离Fig. 3 Transition distance

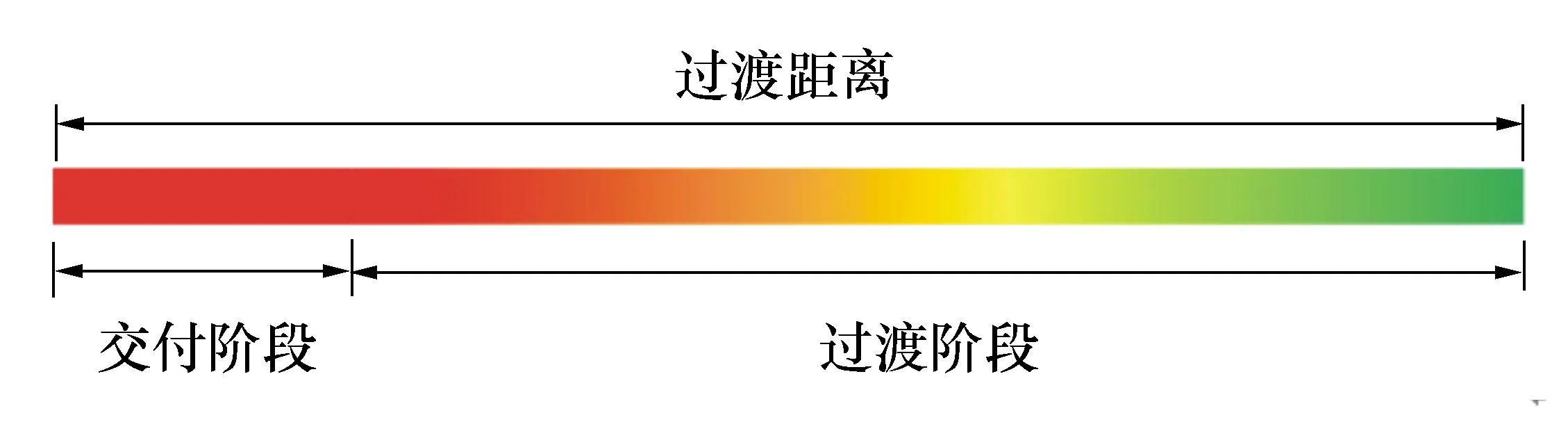

2.2 偏移距离

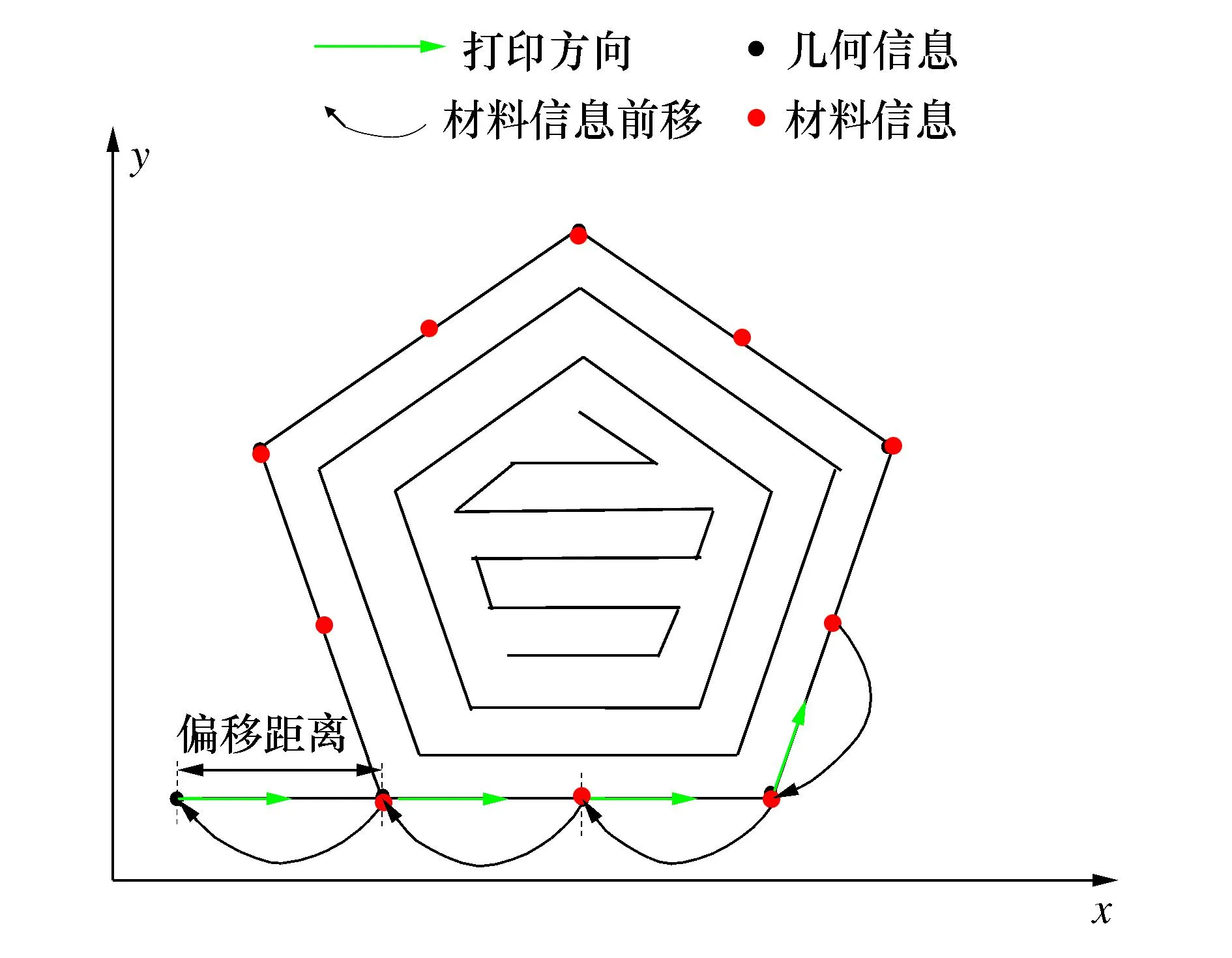

由于材料改变时存在延迟现象,因此在打印过程中挤出头当前位置挤出的材料并不是这一时刻G代码中对应的组分,而是前一部分发出指令所要求的组分。因此,要在指定的位置挤出指定的材料组分就要对过渡距离进行补偿,通过将控制材料组分的G代码提前发送的方式来补偿过渡距离的影响,提前的这一段距离定义为偏移距离。其大小理论上等于过渡距离,在实际打印中采用理论分析与实际打印测试进行对比总结得出。具体来讲,在不改变之前几何坐标点位置代码的前提下,将原本代表材料组分的G代码逐个向前偏移,偏移距离为Loffset,如图4所示。

图4 偏移距离Fig. 4 Offset distance

最终得到实际打印功能梯度材料的G代码为当前点的空间绝对坐标信息和后一点的材料组分配比信息。对于J点(见图4)改变前后的控制模型如下所示:

改变前:

G01xJ_yJ_zJ_R1(xj,yj,zj)_R2(xj,yj,zj)_…

Ri(xj,yj,zj)_…Rn(xj,yj,zj)_F_

改变后:

G01xJ_yJ_zJ_R1(xK,yK,zK)_R2(xK,yK,zK)_…

Ri(xK,yK,zK)_…Rn(xK,yK,zK)_F_

其中“G01xJ_yJ_zJ_”代表打印机直线插补,“Ri(xK,yK,zK)_”代表挤出不同材料的进给量,“i(i=1,…,n)”代表材料种类,“xK,yK,zK”代表在材料空间中K点处(见图4)材料i所占体积分数,“F_”代表进给速度,功能梯度材料模型空间内J点与K点之间的距离就是偏移量Loffset。在考虑偏移距离情况下,材料信息与几何信息组合示意图如图5所示。

图5 实际打印中引入偏移距离Fig. 5 Introduction of offset distances in actual printing

2.3 过渡距离计算

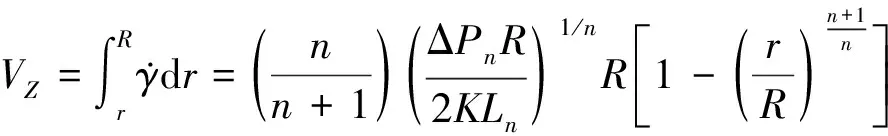

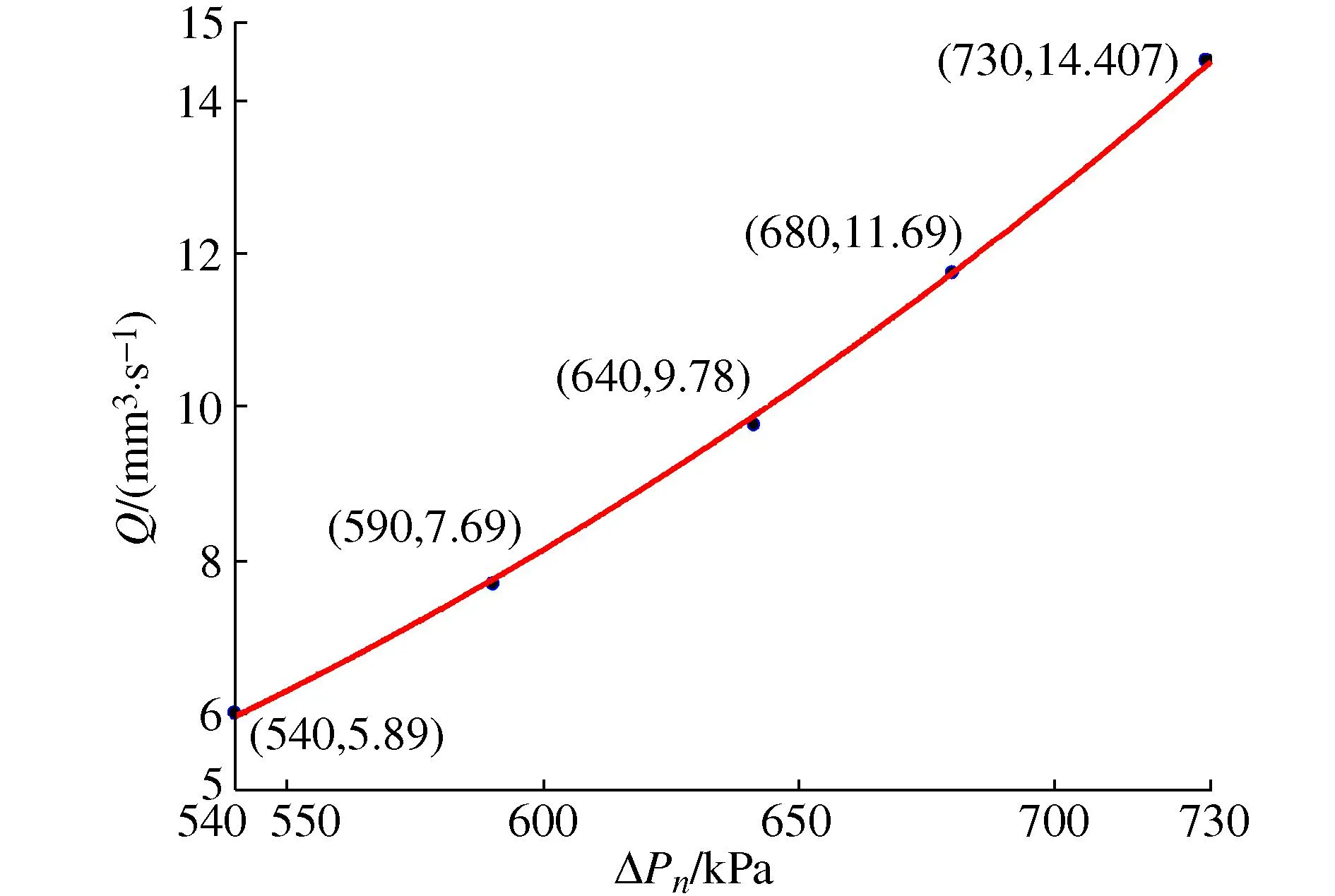

在整体的打印过程中,挤出丝通过叠加堆积形成三维实体,挤出丝作为最基本的元素其质量决定了成型件的整体质量,挤出丝的直径也决定着过渡距离的大小。在许多重要的性能指标中,挤出流速(即单位时间内通过打印针头的体积)对挤出丝的影响是最显著的。而挤出流速受到几个因素的影响,包括工艺参数(施加的挤出压力和温度)、结构参数和打印浆料的流动特性。在确定浆料以及挤出设备的基础上,挤出压力是最主要的影响。根据Chen[15]提出的挤出流速VZ模型为

(1)

式中:R为针头半径,mm;ΔPn为沿针头的压强差,kPa;Ln为针头长度,mm。式(1)表明,打印浆料在针头内的速度是针头半径的函数。

根据流速模型通过积分横截面上的速度计算体积流率Q为

(2)

式中:K为恒定流量指数,K=12 Pa·sn;n为无量纲流动行为指数,n=0.34,测量了浆料在不同打印压力下的流量。

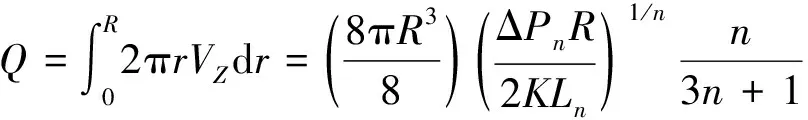

根据式(2)将得到的压强差与流量的数据进行曲线拟合,如图6所示。

图6 体积流率Q与压强差ΔPn的拟合曲线Fig. 6 Fitted curve of volume flow rate Q versus pressure difference ΔPn

流量与压强差和针头直径密切相关。在一定时间内可以计算挤出体积VS为

VS=Qt

(3)

假设针头挤出的浆料为圆柱体,最后理论过渡距离Loffset为

(4)

式中:D为挤出丝直径。挤出压强差ΔPn越大挤出浆料的体积越多,同时挤出胀大现象越明显导致挤出直径D也增大,所以过渡距离Loffset会减小。但受限于打印平台移动速度,过大的挤出体积量会导致打印中浆料过堆积,降低打印质量;同样过小的挤出体积量会使打印不连续,同样影响打印质量。

3 实验验证

3.1 不同因素对过渡距离的影响

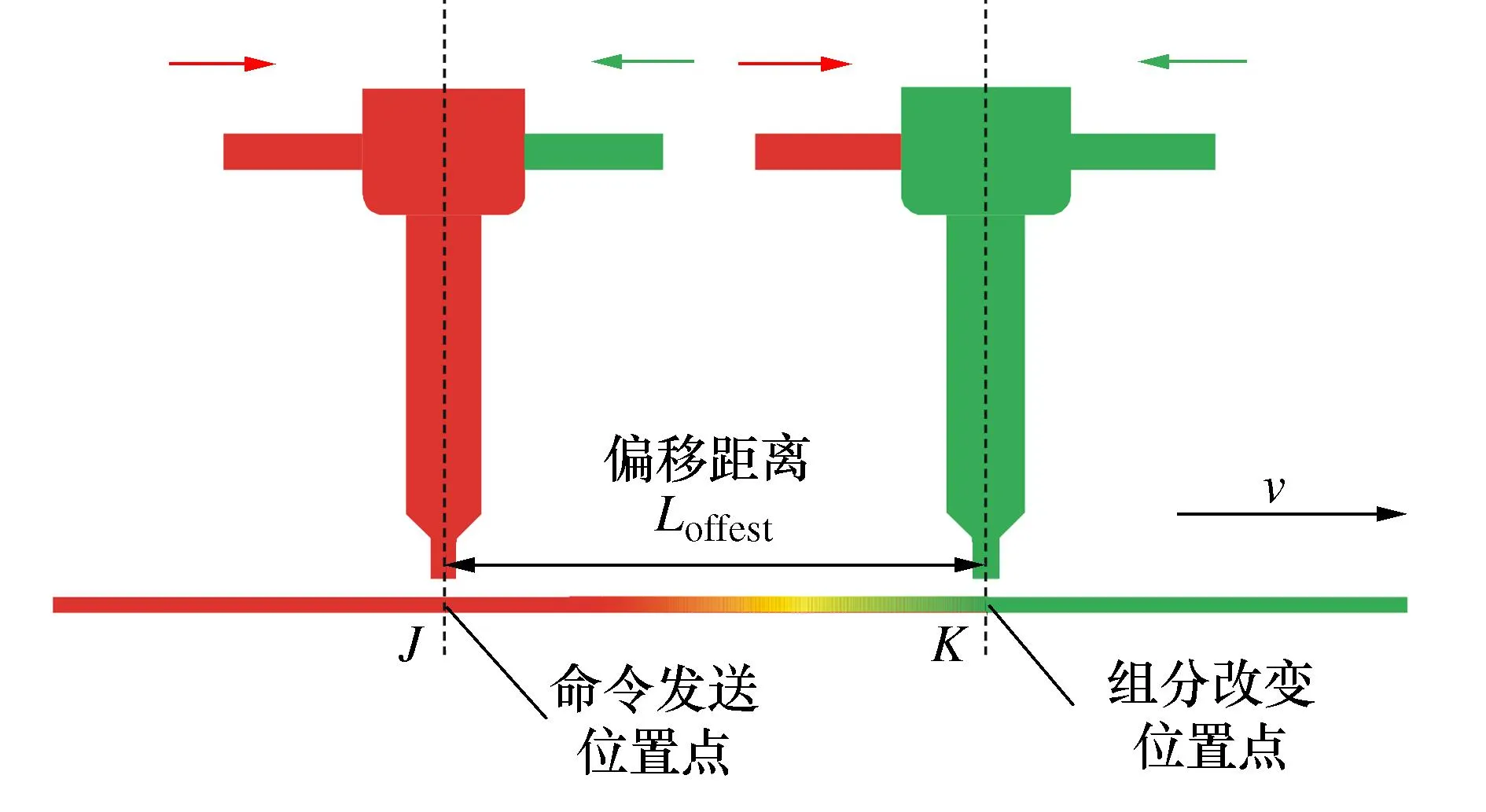

3.1.1 不同组分材料之间过渡距离

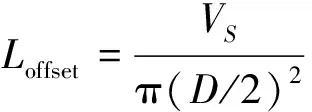

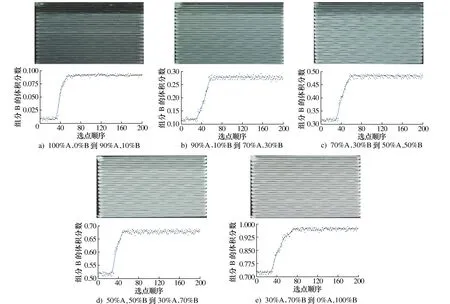

选用针头直径0.5 mm,螺杆转速14 r/min,挤出头移动1 mm时材料A、B总进给量2.007 mm3,分别打印从100%A,0%B采用9∶1的进料比过渡到90%A,10%B;从90%A,10%B采用7∶3的进料比过渡到70%A,30%B;从70%A,30%B采用5∶5的进料比过渡到50%A,50%B;从50%A,50%B采用3∶7的进料比过渡到30%A, 70%B;从30%A,70%B采用1∶9的进料比过渡到10%A,90%B;从10%A,90%B采用0∶10的进料比过渡到0%A,100%B,来模拟在实际打印情况中各材料组分之间的转变,并得到不同过渡距离的蛇形轨迹。将打印得到的成型件扫描成图片后采用MATLAB软件转化为灰度图进行分析,在得到的灰度图中沿打印路径按挤出头移动的轨迹等距离选点,每条挤出丝上选取6个点,如图7a)所示(图中只标出了两条挤出丝上的选点)。计算所选一系列点的灰度值并拟合得到一条灰度变化曲线,通过灰度来表示材料组分的变化,打印结果及材料组分变化如图7所示。

图7 各材料组分之间转变及材料组分分析Fig. 7 Transformation between material components and analysis of material components

发出改变材料组分的命令后,材料经过交付阶段和过渡阶段转变到指定的组分,在交付阶段材料的组分不发生变化,过渡阶段材料的组分逐渐变化达到指定的材料组分后停止变化。图7为组分B体积分数不变的一段直线和逐渐增大的斜线,直到过渡到指定的材料组分后保持水平。不同组分材料之间转变时,交付阶段和过渡阶段的距离也不相同。

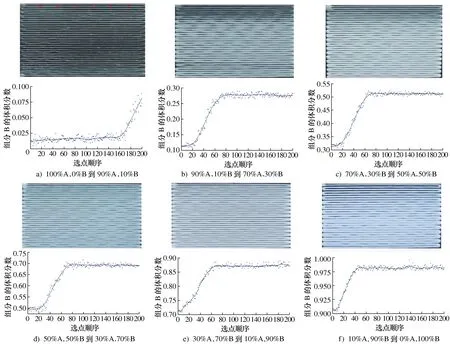

在图7所示的材料组分变化中,由于在每条挤出丝上(长80 mm)选取的点是有序等距的,根据点的个数即可计算出材料组分之间转变的过渡距离。当组分B的体积分数达到稳定时记录此点之前所有点的个数,根据每个点之间的距离计算出材料组分转变时的过渡距离,过渡距离由交付阶段和过渡阶段两部分组成,并将各组分材料之间的过渡距离绘制成曲线图,如图8a)所示。当材料从100%A,0%B采用9∶1的进料比过渡到90%A,10%B时材料的过渡距离最长,并且随着材料B的含量不断增加总过渡距离逐渐减小,这是由于材料B的进给量不断增加导致的。不同组分材料之间转变的过渡距离规律复杂,当材料组分变化值相同时,例如90%A,10%B过渡到70%A,30%B和70%A,30%B过渡到50%A,50%B时材料组分变化值都为20%,但过渡距离不同。在打印过程中要提前设定偏移距离对材料延迟现象进行补偿时,由于偏移量不断变化增加了操作难度。在过渡距离的过渡阶段部分,将一条挤出丝上组分B的体积分数变化率定义为材料转变率。当材料从100%A,0%B采用9∶1的进料比过渡到90%A,10%B和从10%A,90%B采用0∶10的进料比过渡到0%A,100%B,材料转变率最小,当材料从50%A,50%B采用3∶7的进料比过渡到30%A,70%B时,材料转变率最大,如图8b)所示。

图8 各材料组分之间的过渡距离和过渡时的材料转变率Fig. 8 Transition distance between material components and material transition rate at transition

3.1.2 进给量对过渡距离的影响

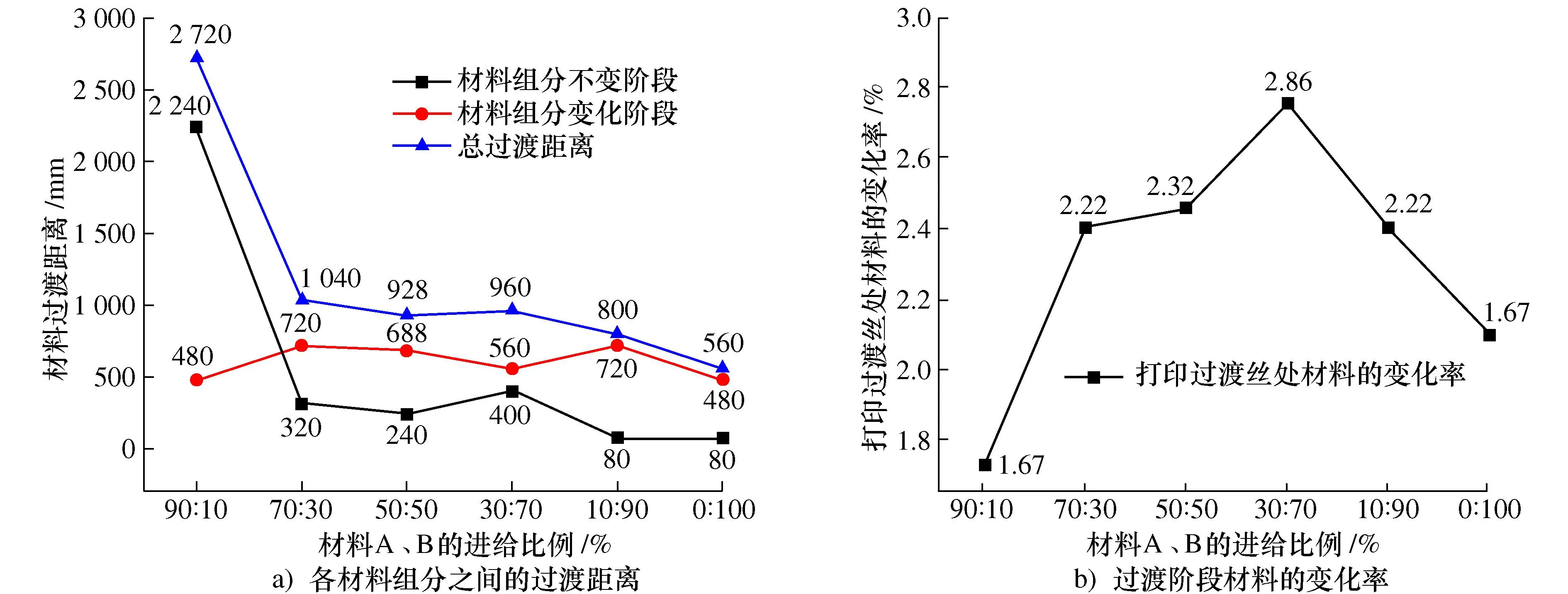

过渡距离的大小除了与进料的材料组分比有关还受到其他因素的影响。例如料腔容积大小、材料的进料压力、浆料的流动特性、针头的直径等多方面因素,在打印装置及浆料确定的情况下,由式(4)可知压力是影响过渡距离的重要因素,材料的进料压力变化主要由进给量控制。打印了相同材料组分变化但进给量不同的试件,挤出头移动1 mm,材料A、B总进给量分别为2.007 mm3、1.766 mm3、1.523 mm3、1.036 mm3,材料组分从90%A,10%B采用7∶3的进料比过渡到70%A,30%B,将打印得到的蛇形轨迹采用MATLAB转变成灰度图进行分析,采用同样的方法沿打印路径按照挤出头移动的轨迹进行选点,分析材料组分的变化。打印的蛇形轨迹及材料组分分析如图9所示。

分析图9的材料体积分数变化曲线,根据材料B体积分数达到稳定之前所有点的个数计算得到材料组分从90%A,10%B采用7∶3的进料比过渡到70%A,30%B时不同进给量下的过渡距离,同样将过渡距离分为交付阶段和过渡阶段两部分。

首先,随着进给量的增加过渡距离减小,当进给量增大到某一范围时过渡距离的减小幅度变缓并趋于稳定,如图10a)所示。其次,随着进给量增大挤出丝的直径明显增大,过大的挤出量与打印平台移动速度不匹配导致材料堆积现象,如材料进给量为2.007 mm3时挤出丝出现弯曲现象,如图9a)所示;同样挤出量过小也会导致挤出丝不饱满影响打印最终质量,如图9d)所示。当材料进给量为1.766 mm3时,相比其他几种进给量过渡距离较短打印质量较好,如图9b)所示。最后对不同进给量下材料组分发生过渡时的材料转变率分析,当材料进给量为1.766 mm3时材料转变最快,如图10b)所示。

图10 不同进给量下的过渡距离和过渡时材料组分转变率Fig. 10 Transition distance at different feeds and transition rates of material components during transition

3.2 采用新进料策略下的过渡距离

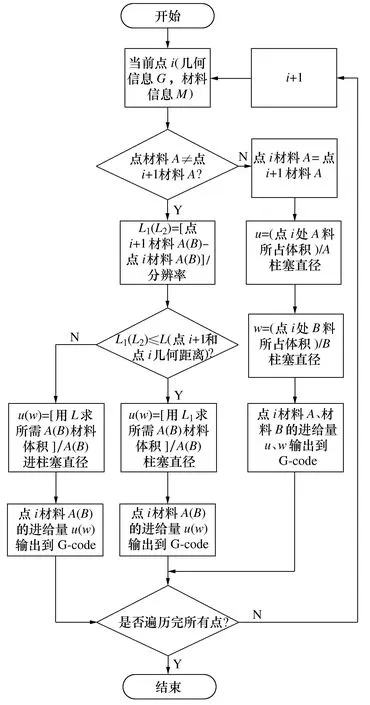

当材料组分发生变化时,在过渡阶段新挤入的材料会与混料筒内的材料交叉污染使新挤入的材料组分改变,随着挤入材料不断增多混料筒内之前的材料被排空,材料逐渐过渡到指定的组分。打印了一条材料组分从100%A,0%B采用0∶10的进料比过渡到0%A,100%B的蛇形轨迹,采用MATLAB将打印图片转化为灰度图对材料组分进行分析,通过组分B的体积分数变化找到交叉污染时材料组分的变化规律,即每当材料B进2.007 mm3时组分B的体积分数增加0.099 2%。并以此为基础提出了一种新的进料策略。在整体的打印流程中,由于切片后的模型信息是以点的形式进行表示,所以在路径规划时对每个点的材料信息进行判断。在处理当前点时与下一点的材料组分进行比较,对于组分增加的材料计算组分差值,并根据得到的规律计算出这种材料的进给量输出生成新型G代码。在材料组分变化时先只进给材料组分增加的单一材料,使其与混料筒中的残余材料混合,当达到指定的材料组分时再按照相应的进料比例同时挤入两种材料进行打印。新进料策略的判断流程如图11所示。由于在整体打印过程中预先将混料筒充满,当有材料挤入混料筒时就会有相应体积量的材料从挤出头挤出,所以这种进料方式并不会影响前一段组分材料的体积。

图11 优化进料策略流程Fig. 11 Procedures for optimizing feed strategy

其他参数不变,采用优化后的G代码打印材料组分从100%A,0%B过渡到90%A,10%B;从90%A,10%B过渡到70%A,30%B;从70%A,30%B过渡到50%A,50%B;从50%A,50%B过渡到30%A,70%B;从30%A,70%B过渡到0%A,100%B。打印图片及材料组分分析如图12所示。

图12 优化G代码后不同材料组分之间过渡打印图及分析Fig. 12 Printed diagram and analysis of the transition between different material components after optimizing of the G-code

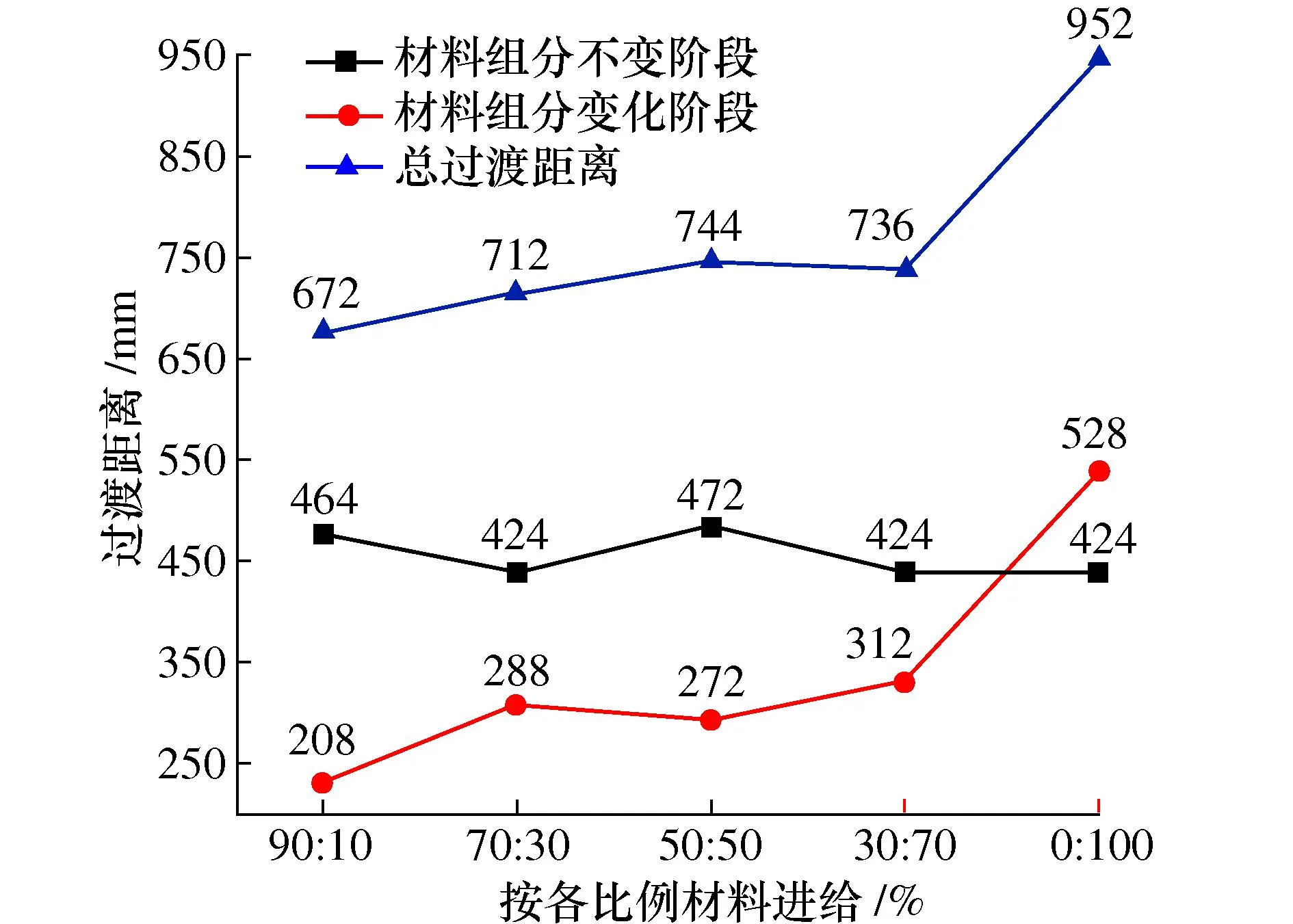

分析各组分材料之间的过渡得到新的过渡距离曲线,如图13所示。

图13 采用新策略打印的过渡距离Fig. 13 Transition distance printed with the new strategy

与采用未优化G代码打印的过渡距离曲线(见图8a))对比。首先采用新型G代码打印的过渡距离明显减小,例如材料组分从100%A,0%B过渡到90%A,10%B,采用新型G代码打印过渡距离降低了4倍。其次交付阶段的距离趋于固定值,不随材料组分改变值的不同而改变,过渡阶段的距离随着材料组分改变值的增大而增大,进而影响过渡距离。最后当材料组分改变值相同时过渡距离趋于定值,例如材料组分改变值为20%时过渡距离几乎不变,其误差不超过一条挤出丝。

最后,材料组分改变值以10%为单位采用新型G代码分别打印了不同改变值的蛇形轨迹并分析得到过渡距离曲线,如图14所示。根据得到的过渡距离曲线在对功能梯度材料进行路径规划时,可根据材料组分变化值计算其过渡距离并进行偏移补偿从而实现连续打印。

图14 不同材料组分变化值的过渡距离Fig. 14 Transition distance for different material component change values

4 结论

本文针对材料挤出式3D打印工艺制备功能梯度材料中材料组分改变时的延迟问题展开研究,得出以下结论:

1) 通过使用自主研发的双材料3D打印机打印了不同组分材料之间转变的试件,采用MATLAB软件对打印图片分析,探究了材料过渡的规律并得到了过渡距离曲线。

2) 通过理论分析和实验研究了材料组分变化相同时,材料A、B的不同进给量对过渡距离和打印质量的影响,并找到了在保证打印质量的前提下使过渡距离最短的进给量。

3) 在以上研究基础上提出了一种新的进料策略,并生成了在材料转变时只进给单一材料的新型G代码,对不同材料组分之间转变的试样成功进行了打印,缩短了过渡距离验证了进料策略的优异性。最后,采用新型G代码打印了以10%为单位的不同材料组分变化值的试件,经过分析得到了过渡距离曲线。在功能梯度材料路径规划时根据过渡距离曲线可设定偏移距离对材料转变时的延迟进行补偿。

在未来工作中可以充分考虑混料筒容积、螺杆转速、针头直径等因素的影响,建立一种通用的理论模型来确定不同组分材料转变时过渡距离的大小,继而避免材料延迟对整体打印的影响。另外,打印中发现材料进给量为1.766 mm3时过渡阶段的材料转变率最快,针对这一现象在未来工作中可以继续深入研究。