热电联产机组协同改造及其调峰与供热能力分析

2024-01-22刘光耀王学栋

刘光耀,王学栋

(华电电力科学研究院有限公司山东分院,济南 250002)

0 引言

目前,国家对燃煤机组污染物排放的要求越来越严格,许多小容量热电联产机组和分散供热源被大容量火力发电机组替代,随着热负荷需求不断增长,投产了很多热电联产机组,其中很多是纯凝机组改造为热电联产机组[1-3],因此热电联产机组的类型、容量、供热方式、供热参数差别很大,特别是技改后的热电联产机组,因用户参数不同,有高压缸排汽管道、中压缸进汽管道、中低压缸连通管打孔抽汽、抽凝机组高背压供热等多种供热方式[4-8],机组在供热工况下呈现不同的运行状态。

热电联产机组“以热定电”的运行模式导致机组在冬季供暖时发电出力上升,大量占用上网容量,而且机组电负荷变化范围小,调峰能力和调度灵活性都降低。热电联产机组调峰能力的不足导致电网调度困难,是科研院所和发电企业技术人员研究的主要方向,亟待提高热电联产机组的调峰能力,提升调度灵活性,实现热电联产机组“热电解耦”运行。

华电某发电公司进行了最初的抽凝机组双背压双转子互换供热改造,并在135 MW和300 MW等级的机组上推广应用。机组采暖期高背压供热运行,经济性好,但最大和最小发电出力受限,调峰能力降低[8-11]。低压缸切缸改造机组利用高品质的采暖抽汽对外供热,供热能力大,运行方式可灵活切换,调峰能力强[12-14],在该发电公司也得到迅速推广应用。基于两种改造技术的互补性,现多家发电企业采用多机组进行高背压和切缸协同改造的方式,机组在多种供热模式下实现了厂级协同运行在满足调峰要求的同时,增加了全厂的供热量,提升了机组和全厂的经济性[15-23]。

1 设备与供热系统概况

华电某发电公司有2台135 MW和2台330 MW抽凝机组,135 MW 机组采用双背压双转子互换技术进行高背压供热改造,2台330 MW抽凝机组进行低压缸切缸改造。

1.1 机组高背压改造后设计参数

2台135 MW机组改造前为N135-13.24/535/535型超高压一次中间再热双缸双排汽凝汽式汽轮机。高背压供热改造后,1号机组高背压纯凝运行,2号机组高背压抽凝运行。由于供热管网的循环水流量不同,以及热网供、回水温度不同,2 台机组冷端系统和本体设计参数差别较大,改造后设计参数如表1所示。

表1 135 MW机组高背压改造后设计参数Tab.1 Design parameters of 135 MW unit after high back pressure transformation

1.2 机组低压缸切缸改造后设计参数

2 台330 MW 抽凝机组改造前为C330-16.7/0.5/538/538 型亚临界单轴一次中间再热双缸双排汽抽汽凝汽式汽轮机,低压缸切缸改造后背压状态运行的设计参数如表2所示。

表2 330 MW机组低压缸切缸改造后设计参数Tab.2 Design parameters of 330 MW unit after low-pressure cylinder cutting transformation

1.3 机组供热系统与供热参数

采暖期4 台机组都供热运行,热网循环水与4台机组组成串联式两级加热系统。热网循环水首先经过2台135 MW机组凝汽器进行一级加热,吸收低压缸排汽余热后再进入热网首站加热器进行二级加热,送至热网供给用户,高温热水冷却后再回到机组凝汽器。热网首站加热器的汽源为330 MW机组采暖抽汽。

电厂内4 台机组分为两个供热系统。1 号机组与西部管网供热站联络,热网回水至1 号机组凝汽器,设计循环水进、出水温度为55 ℃、78 ℃,循环水流量7700 t/h,设计供热能力为167.7 MW,可带供热面积为1600 万m2。2 号机组与东部管网供热站联络,改造后最大供热量为116.3 MW,可带供热面积为1100万m2,设计循环水量为5000 t/h,东部热网回水先进入2号机组凝汽器,由55 ℃升温至75 ℃,经2号机组抽汽加热升温至93.1 ℃,然后进入热网循环水回水总管。

1 号、2 号机组虽然进行相同的高背压改造,但由于供热管网的管径不同,东部管网和西部管网的热负荷不同,热网循环水流量和供、回水温度也不同,所以机组改造后的设计指标差别较大。为了优化机组的运行工况,并最大程度利用机组的排汽余热,将2 台机组凝汽器的进、出水管道相连,通过连通管上的阀门开度来调节2台机组的循环水流量使其相近,以达到2 台机组在相近电负荷工况下协同运行的目的。图1为2号机组高背压循环水供热系统示意图,图2 为2 台高背压机组热网循环水系统连接示意图。

图1 2号机组高背压循环水供热系统示意图Fig.1 Schematic diagram of high back pressure circulating water heating system of unit 2

图2 高背压机组热网循环水系统连接示意图Fig.2 Connection diagram of circulating water system of high back pressure unit

2 机组供热期性能指标

2.1 机组供热期性能试验

1号、2号机组热网循环水系统的优化连接使得全厂供热系统成为一个整体。供热期,1 号、2 号机组高背压供热运行,3 号、4 号机组可在纯凝、抽凝、背压3种供热方式下运行,4台机组采用多种供热模式组合。为了确定单机和全厂机组的供热能力与调峰能力,并优化全厂机组的性能指标和运行方式,进行了4 台机组协同运行的性能试验。试验依据GB/T 8117.2—2008《汽轮机热力性能验收试验规程》进行。参考汽轮机热力特性计算数据和改造后的性能保证值,1 号、2 号机组进行最大和最小出力工况的性能试验,计算机组在这两个工况下的供热能力以及机组的调峰区间;3 号、4 号机组试验负荷为100 MW、210 MW 和260 MW,进行正常抽凝、背压供热两种运行状态下的性能试验。由试验数据计算出机组发电出力、供热能力和供热量,以确定机组不同供热方式下最小、最大电负荷和最大抽汽能力。将试验结果与设计数据进行比较,抽凝工况与背压工况试验结果进行比较,作为机组性能分析的依据。

2.2 高背压改造机组性能指标

1号、2号机组高背压供热工况性能试验指标如表3所示。

在极寒期,1号、2号机组供热工况协同运行,循环水流量都大于设计值,因此机组背压低于设计值,发电功率高于设计值。由表3 看出,1 号机组纯凝运行的最大发电功率125.03 MW,供热量为204.35 MW;最小发电功率72.10 MW,供热量为121.70 MW。2 号机组纯凝运行的最大发电功率110.23 MW,供热量为174.05 MW;最小发电功率71.24 MW,供热量为116.23 MW。2 号机组带连通管抽汽,为了实现能量梯级利用和提升全厂的经济性,从中低压缸连通管抽汽来加热凝汽器部分出水,此工况下的发电机功率为115.09 MW,总供热量为211.23 MW。

由于2 台机组热网循环水系统的优化连接,进入凝汽器的热网循环水流量相近,凝汽器背压接近且都低于设计值,从而增大了机组带电负荷和热负荷的能力以及机组的调峰能力。1号机组调峰区间为72.10~125.03 MW,2 号机组调峰区间为71.24~115.09 MW。而机组循环水系统优化连接前,1号机组负荷变化区间为77.36~123.41 MW,2号机组负荷变化区间为79.79~104.71 MW。

2.3 低压缸切缸改造机组性能指标

330 MW 机组低压缸切缸改造后,正常抽凝运行和背压供热运行典型工况下的性能指标见表4。

表4 330 MW机组低压缸切缸改造后性能指标Tab.4 Performance indices of 330 MW unit after low pressure cylinder cutting transformation

2.3.1 机组发电出力和调峰能力

机组改造前纯凝工况运行的最低稳燃负荷为150 MW,调峰能力为180 MW;低压缸切缸改造后背压状态运行,最大电负荷为210.02 MW,最低电负荷为102.39 MW,调峰能力为107.63 MW。由于机组可以在纯凝、抽汽、背压3 种方式下灵活切换,因此实际的调峰区间为102.39~330 MW,调峰能力为227.61 MW,调峰能力比改造前增大了47.61 MW,且最低电负荷降低了47.61 MW,低负荷调度的灵活性提升了。

2.3.2 最大供热能力

机组改造后,在带工业抽汽的条件下,背压状态最大负荷下的采暖抽汽量为652.93 t/h,比设计值大12.93 t/h,采暖抽汽供热量为476.20 MW,比设计值463.40 MW 大12.8 MW;正常抽凝运行的最大出力为259.32 MW,最大采暖抽汽量为588.41 t/h,采暖抽汽供热量为429.36 MW。

2.3.3 抽凝工况和背压工况比较分析

机组最大抽凝工况和最大背压工况相比,背压方式下的机组发电功率降低49.30 MW,采暖抽汽量增大64.52 t/h,供热能力增加46.84 MW。比较210 MW负荷下背压方式和正常抽凝方式,正常抽凝方式的抽汽量为488.07 t/h,背压方式的采暖抽汽量增大164.86 t/h,供热能力增加117.35 MW。

3 机组协同运行调峰能力和供热能力分析

3.1 机组调峰能力和供热能力

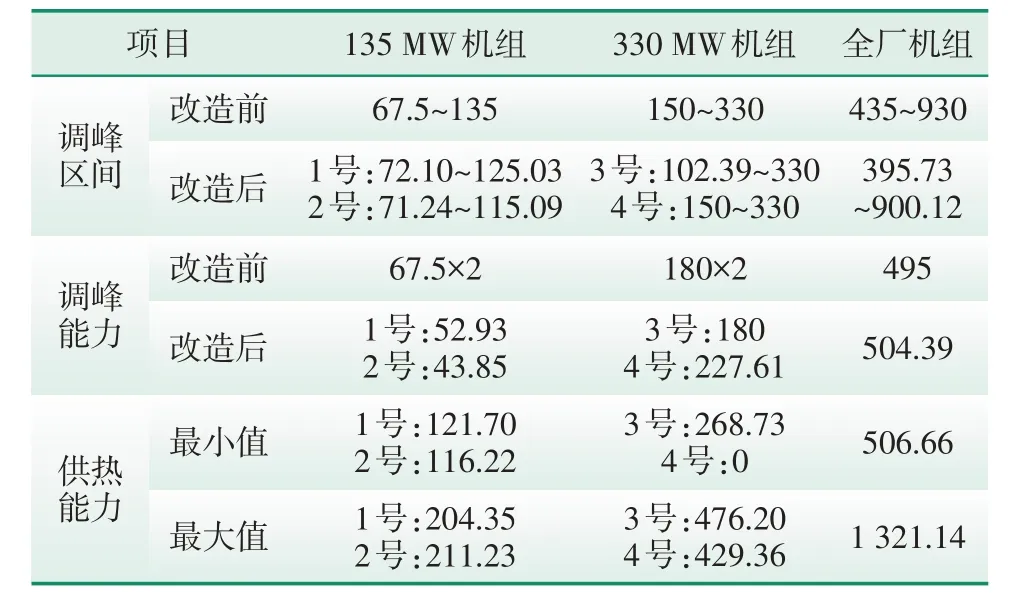

135 MW 机组高背压改造和330 MW 机组低压缸切缸改造后都成为热电联产机组。高背压机组以热定电,没有冷源损失,热效率提高,但调峰能力降低,调峰区间变窄。切缸改造机组在背压方式下的供热量增大,同时机组运行方式切换灵活,提升了调峰能力和调度灵活性,尤其是机组低负荷调度的灵活性。供热期,135 MW和330 MW机组及全厂机组调峰能力、供热能力计算结果如表5所示。

表5 全厂机组调峰能力和供热能力Tab.5 Peak regulating and heating capacity of the whole unitsMW

供热期,2台330 MW机组1台背压运行、1台抽凝运行。由表5 可以看出,135 MW 机组与330 MW机组协同改造,供热期以不同供热模式协同运行,高背压机组的调峰能力降低,但因其容量小,对全厂机组调峰能力的影响较小。切缸改造大幅度提高了330 MW机组的调峰能力,全厂机组的调峰能力提高了9.39 MW,同时最低电负荷降低了39.27 MW。机组协同改造及协同运行,在提高全厂机组供热能力的同时,调峰能力和低负荷的调度灵活性都有明显提升。

3.2 机组协同运行方式分析

机组改造后作为热电联产机组,“以热定电”的运行模式限制了机组的运行,2台135 MW机组高背压供热方式和2 台330 MW 机组背压运行方式的供热能力和发电出力正相关。由表5 中试验结果得知,机组协同改造后,在供热能力大幅度增加的同时,全厂机组的调峰能力没有降低,低负荷调度的灵活性有明显增加。因此在供热期,应该根据机组的供热能力和运行方式,合理调度机组的电、热负荷,使全厂机组同时满足热负荷需和电网调度要求。

3.2.1 热电联产机组热化发电率

热化发电率是热电联产机组热化发电量与该汽流对外供热量之比。热电联产机组的高品质蒸汽首先用于发电,剩余的低温热能用于供热,实现了能量的梯级利用。热化发电率能够定量计算出机组供热蒸汽的发电量,既考虑了供热能数量的差别,又考虑了质量的差异,体现了不同参数供热蒸汽的品质差别。

以上4 台机组供热期不同供热模式协同运行,对外供热采用两级加热的方式,热源有3种,分别为1号、2号机组高背压排汽供热;2号机组中低压连通管抽汽供热;3 号、4 号机组中低压连通管抽汽供热。基于机组设计数据计算3种供热模式的热化发电率,1 号、2 号机组高背压排汽的热化发电率是152.7 kWh/GJ、156 kWh/GJ;2 号机组中低压连通管抽汽的热化发电率是115 kWh/GJ;3 号、4 号机组中低压连通管抽汽的热化发电率是99 kWh/GJ。因1号机组设计背压为49.3 kPa,2 号机组设计背压为43.7 kPa,使得这2台机组设计工况下的热化发电率不同。但由于1号、2号机组实现了热网循环水系统的优化连接,实际运行背压偏差不大,可以认为2台机组高背压排汽的热化发电率相同,所以在2 台机组之间平均分配热负荷。因此全厂4台机组供热期协同运行,按照热化发电率和机组能耗指标分配机组热负荷,全厂机组最佳的热负荷分配方案是:1号、2号机组带基本热负荷,利用凝汽器对热网循环水进行一级加热;然后利用2 号机组中低压连通管抽汽,将2 号机组凝汽器出水进一步加热后汇合到主循环水管道;最后由3 号、4 号机组中低压连通管抽汽进行二级加热。3 号机组供热能力大,以调整热负荷为主,供热量大时切除低压缸以背压状态运行,4号机组以调整电负荷、抽凝方式运行为主。

3.2.2 机组协同运行的电热负荷分配

2021—2022年度供热期,全厂机组供热负荷为557.19~1 029.70 MW,西部管网循环水流量7860~10 100 t/h,循环水供水温度101.3~105.7 ℃,回水温度41.2~47.5 ℃;东部管网循环水流量5890~6100 t/h,循环水供水温度98.2~103.5 ℃,回水温度40.1~45.3 ℃。为了平衡2 台高背压机组的运行状态,调整2 台机组凝汽器进、出水联络门使得凝汽器背压接近,1 号机组循环水流量7140~9400 t/h,供热量160.54~204.60 MW,2 号机组循环水流量6400~6870 t/h,供热量130.29~177.83 MW,其他热量由330 MW机组抽汽供给,3号机组最大抽汽量616.8 t/h,最大供热量460.24 MW。

1 号、2 号机组高背压运行利用循环水供热,没有冷源损失,热效率和热化发电率高;3号、4号机组利用高品位抽汽供热,热效率和热化发电率都低,但运行方式切换灵活,调峰能力和调度灵活性高。4 台机组协同运行,优先由1 号、2 号机组带基本热负荷,其他热负荷由3号、4号机组提供,并提升对外供热温度,使得全厂机组能耗指标最小,同时发电功率最高,依此来调度机组的运行方式和电、热负荷。不同热负荷下机组电负荷分配及全厂机组调峰能力计算结果见表6。

由表6 可以看出,在供热期高背压机组与抽凝机组协同运行,在保证供热量和供热参数的前提下,全厂4台机组的调峰能力为150~330 MW。

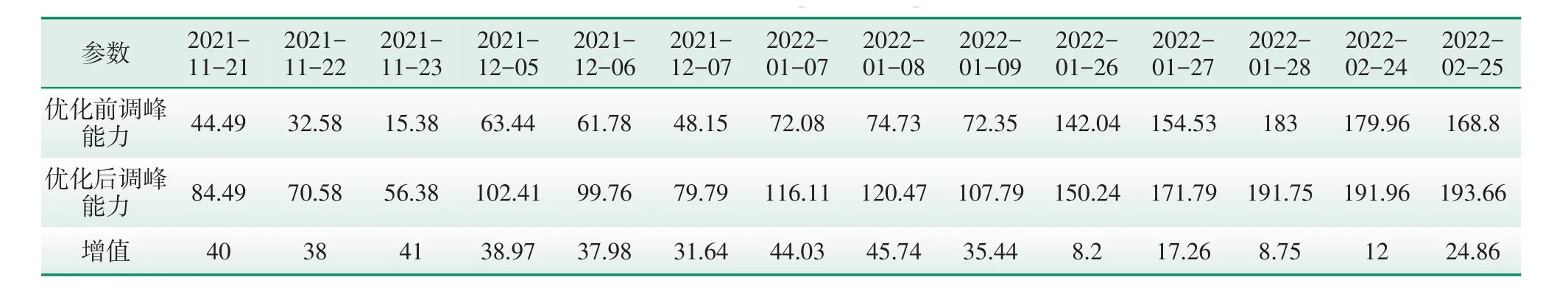

3.3 机组多种供热模式协同运行调峰能力变化

按照以上热负荷分配方式,选取供热期机组实际运行数据和试验时的性能指标,计算4 台机组多种供热模式下协同运行优化前后的调峰能力变化,计算结果见表7。

表7 4台机组供热期协同运行优化前后调峰能力对比Tab.7 Comparison of peaking shaving capacity of four units during heating period before and after collaborative operation optimizationMW

由表7 协同运行优化结果得知,按照机组热化发电率、供热能力和供热工况的性能指标,优化机组多种供热模式的协同运行方式和电、热负荷分配,在相同的热负荷和机组总进汽量不变的条件下,4台机组带电负荷能力平均增加30.28 MW。

4 结语

本文对某电厂4台机组进行了协同改造。改造后,在多种供热模式下协同运行,全厂机组调峰区间为395.73~900.12 MW,调峰能力为504.39 MW,比改造前的调峰能力提高9.39 MW,同时最低电负荷降低了39.27 MW。全厂机组的调峰能力和低负荷调度灵活性有明显提升。

4 台机组进行协同改造后,2 台135 MW 机组高背压运行,2台330 MW机组中1台抽凝运行,1台背压供热运行,最小供热能力为506.66 MW,最大供热能力为1 321.14 MW。按照机组热化发电率和供热运行的能耗指标、供热能力,优化机组多种供热模式下的协同运行方式和电、热负荷分配,在相同的热负荷和机组总进汽量不变的条件下,4 台机组带电负荷能力增加了25~40 MW。