桐油涂覆对多聚磷酸铵改性杉木阻燃性能与抗流失性的影响

2024-01-20范友华李志高周向东袁利萍

范友华,康 地,李志高,周向东,袁利萍

(1.省部共建木本油料资源利用国家重点实验室,湖南 长沙 410004;2.湖南省林业科学院,湖南 长沙 410004;3.湖南闽新新材料有限公司,湖南 永州 425700;4.中南林业科技大学 材料科学与工程学院,湖南 长沙 410004)

杉木(Cunninghamialanceolata)是中国特有的树种,是一种由纤维素、半纤维素和木质素组成的天然复合材料,具有生长迅速、来源丰富、易加工的特点,以及其他合成材料无法比拟的环境学特性,在家具、装修和建筑等领域广泛应用[1-4]。木材中所含的主要元素有碳、氢、氧及少量氮和其他无机物,是一种固体可燃物。木材不仅易燃,燃烧时释放出大量的热能,能加速火的蔓延和火灾强度,产生的烟气往往是导致人员伤亡的重要原因,木材的易燃性制约了其在家具、装修和建筑行业等领域的应用。据统计,城市建筑物火灾是造成人员伤亡和财产损失的重要推手。根据《建筑内部装修设计防火规范》规定,公共场所使用的天然木材的燃烧性能等级为B2级要求。为了降低木材可燃性给社会带来的巨大损失,扩大木材及木制品的应用领域,对木材阻燃防火处理刻不容缓[5-9]。

目前常见的木材阻燃剂有磷-氮系水基阻燃体系[10-13]、膨胀型阻燃体系[14-16]。多聚磷酸铵(APP)是新型的高效、无毒、无卤阻燃体系之一,在木材阻燃技术中得到广泛应用[17-20],然而其具有水溶性、易流失等缺点,在阻燃木材表面涂饰高分子树脂材料是防止阻燃剂析出流失、增强处理木材稳定性的重要策略之一。

桐油是我国特有的木本油料树种桐树(Verniciafordii)果实经压榨得到的重要工业原料油,主要成分为α-桐油酸三甘油酯,分子结构中富含多个不饱和共轭双键,因而在空气中与氧气反应时可固化成膜,该膜具有防水耐潮、附着力强、耐光照等性能,是一种优良的木材防腐增稳改良剂[21-22]。渗入木材内部的桐油原位固化后,可对木材细胞壁具有加固增强作用,这种填充在木材细胞中的APP桐油体系对木材具有密实强化作用,在木制品的正常使用中具有增稳、疏水、耐磨等作用,发生火灾时还具有阻燃的作用。综上所述,本研究考察桐油涂覆对APP处理木材的性能影响,以期达到对木材阻燃的同时,提高APP的抗流失性。

1 材料与方法

1.1 试验材料

杉木,含水率为10%~12%,湖南巧匠德品有限公司提供;多聚磷酸铵(ammonium polyphosphate,APP,聚合度n<10,水溶解度>170 g·100 mL-1),什邡市长丰化工有限公司提供。

1.2 仪器设备

浸渍改性罐,自制,设计压力1.88 MPa;氧指数测定仪,JF-3型,北京中航时代;锥形量热仪,FTT0007,英国FTT公司;扫描电子显微镜,HitachiSU8010型,日本日立公司;同步热分析仪,TGA-Q500,美国TA公司;微电脑恒温恒湿试验机,KQ-10000-TE,东莞庆声。

1.3 阻燃改性杉木的制备

将APP配置成质量分数为3%~6%的水溶液,采用满细胞浸渍法对杉木试件进行浸渍处理,浸渍工艺为真空时间30 min、浸渍压力0.9 MPa,浸渍时间60 min,后真空时间10 min。所有试件在103 ℃干燥至恒重,药剂抗流失性试件尺寸为20 mm×20 mm×20 mm,锥形量热仪试件尺寸为100 mm×100 mm×10 mm,木材抗弯弹性模量试件尺寸为300 mm×20 mm×20 mm。试件气干后,置于103 ℃下烘干至绝干。计算试件的载药率见式(1)。

M=(m2-m1)/m1×100%

(1)

式中:M为载药率(%);m1为浸渍前试件质量恒定后的质量(g);m2为浸渍后试件质量恒定后的质量(g)。

在绝干阻燃改性试件表面均匀涂覆一层桐油[23],室温下气干后,再在103 ℃下烘干至绝干,经计算,桐油的涂覆量为0.04 g·cm-2。

1.4 测试与分析

1.4.1 极限氧指数的测定方法 极限氧指数(limiting oxygen index,LOI)试件尺寸为150 mm×5 mm×5 mm,浸渍处理工艺与1.3相同。参照《塑料用氧指数法测定燃烧行为GB/T 2406.2-2009》进行。

1.4.2 阻燃剂抗流失性 所有木材试件,参照美国木材防腐学会(american wood protection association standards) (E11) (WPA E11-2007)《木材防腐剂抗流失性测试方法》进行流失试验,将载药量相近的4块试件作为一组,置于三角瓶中,加入300 mL蒸馏水,浸没试件,放到磁力搅拌器上不断搅拌,按6、24、48、48 h……的时间间隔更换流失水,持续流失14 d。流失试验结束后,将试件气干,再将样品置于103 ℃下烘至绝干。样品的抗流失性计算见式(2)。

P=(m1-m2)/m1×100%

(2)

式中:P为试件中阻燃剂的流失率(%);m1为阻燃样品的绝干质量(g);m2为抗流失试验后样品的绝干质量(g)。

1.4.3 微观结构 采用环境扫描电镜观察阻燃剂在木材中的分布情况,并用EDS能谱仪定性分析阻燃剂特征元素的含量,测试前,对试件表面进行喷铂金处理。

1.4.4 阻燃处理单板的热重分析 运用热重分析仪测试阻燃处理后样品的热降解性能。称取8~12 mg绝干粉末,在高纯氮气气氛下由25 ℃加热至800 ℃,升温速率10 ℃·min-1,气体流量50 mL·min-1。

1.4.5 燃烧性能评价 参照ISO5660-1标准,运用锥形量热仪测量木材样品的燃烧性能。试件尺寸为100 mm×100 mm×10mm。测试时,试件置入锥形量热仪辐射锥下,辐射强度为50 kW·m-2,材料表面温度约为760 ℃。

1.4.6 木材抗弯弹性模量的测定 将气干至平衡含水率的试件,参照《木材抗弯弹性模量测定方法》GB/T 1936.2-2009的方法测定试件的抗弯弹性模量(MOE)和静曲强度(MOR)。

2 结果与分析

2.1 阻燃剂的确定

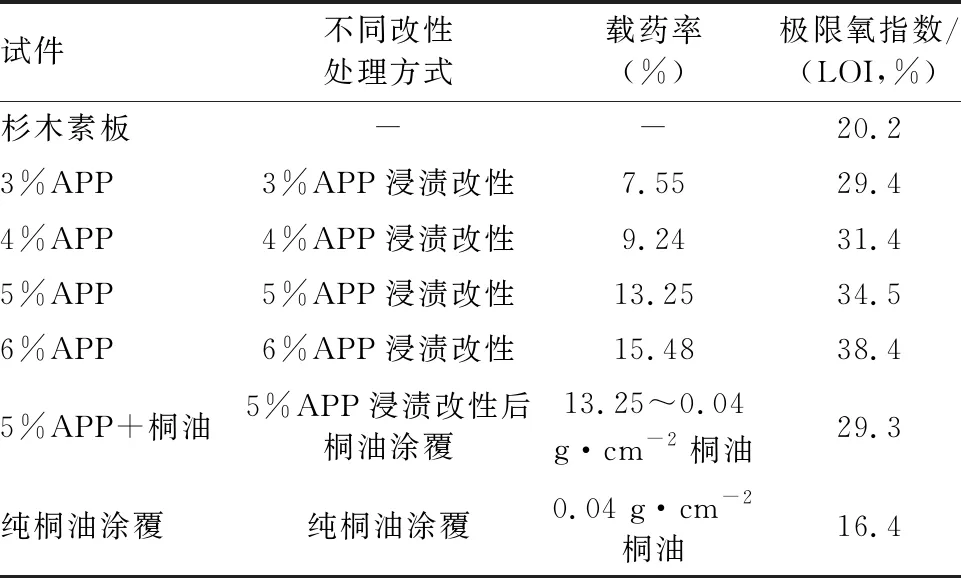

APP具有较强的催化木材成炭阻燃作用,可显著降低木材燃烧放热速度和放热量,大幅增加试件的LOI[24-25]。经不同改性处理方式后木材载药率与极限氧指数见表1。由表1可知,未经处理的杉木试件LOI为20.2%,为可燃物。试件载药率和LOI均随着阻燃剂APP的质量分数增大而增加,当APP质量分数<5%时,LOI<32%,燃烧性能分级达不到B1级要求;当APP质量分数为5%时,杉木载药率为13.25%,LOI为34.5%,燃烧性能分级可达到B1级要求。从经济的角度考虑,APP质量分数选择5%。桐油是可燃性干性油脂,对阻燃具有一定的负面影响。杉木试件涂覆桐油后,LOI下降到16.4%。阻燃试件涂覆桐油后,LOI下降到29.3%,仍达到《建筑内部装修设计防火规范》规定的公共场所使用的天然木材的燃烧性能等级为B2级要求。

表1 不同改性处理方式木材的载药率与极限氧指数

2.2 改性杉木的微观结构表征和EDS分析

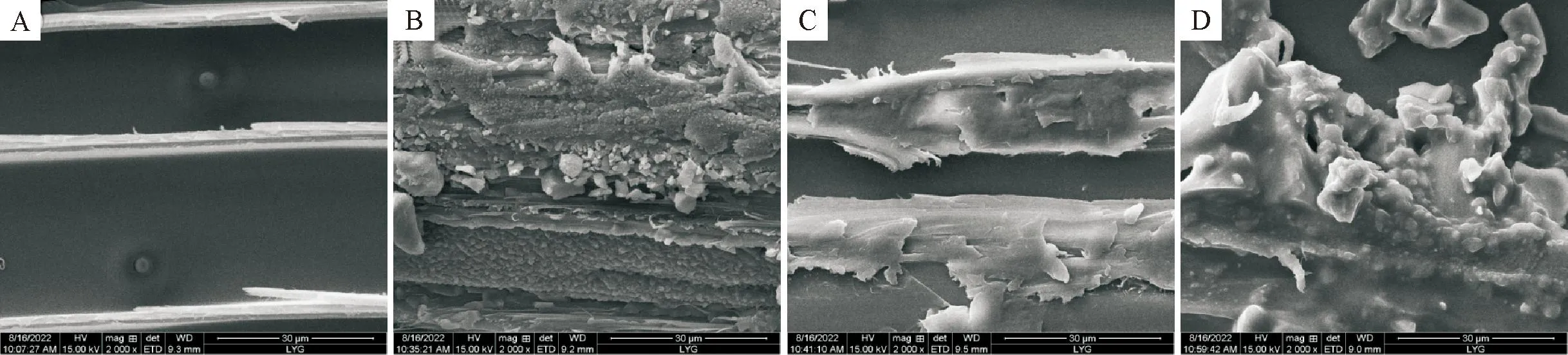

图1为杉素板、APP阻燃处理的杉木样品及桐油涂覆样品的扫描电镜图。从图1A可以看出,杉木内部是由导管、木纤维及纹孔等相互连通的孔道结构组成,未处理样品内部光滑,导管及纹孔中无填充物。图1B为APP阻燃处理后杉木的扫描电镜图,由图1B可知,阻燃剂填充在木材导管、纹孔、细胞壁及细胞间隙之间,无机组分的阻燃剂水溶液经浸渍工艺进入木材内部,干燥后物理填充在木材细胞腔或附着在细胞壁上,增强了木材的力学性能与尺寸稳定性,进而可提高木材的综合性能。涂覆桐油并未破坏样品的微观结构(图1C)。经桐油涂覆的阻燃样品,桐油在阻燃剂表面附着固化成膜,高分子膜原位封闭阻燃剂,提高阻燃剂的抗流失性。

A.未处理杉木素板;B.5%APP阻燃处理样品;C.桐油涂覆杉木样品;D.桐油涂覆阻燃样品

由图2可知,复合阻燃剂进入木材内部粘附在细胞壁上,阻燃剂有效成分的氮(N)、磷(P)质量比分别为17.79%和8.38%,说明阻燃剂成功进入木材内部。

图2 阻燃处理杉木试件的能谱图

2.3 阻燃杉木的热解分析

图3为杉木素材和阻燃处杉木板的热重分析(TG)和示差扫描量热(DSC)曲线。由图3A可知,阻燃处理试样TG曲线与对照试样一致,热分解过程主要分3个阶段。第1阶段(温度低于200 ℃)质量损失主要归因于物理水、醛类等小分子物质挥发;第2阶段是纤维素、半纤维素和木质素热分解以及APP分解阶段,TG曲线快速下降,且质量损失较大,阻燃样品的热解温度区间为200~260 ℃,而杉木素板的热解温度区间为260~380 ℃,这说明阻燃剂参与并催化了木材的分解过程,使木材的分解过程提前,分解反应的起始温度提前了60 ℃[17]。第3阶段为炭化阶段,TG曲线相对较为平缓,失重温度区间较大,质量损失较少。杉木试件阻燃性能的提高与其最终残炭量的增加显著相关,炭层结构的形成,起到物理屏障的作用,有效阻隔热量传递和可燃物的释放,而且成炭量越高,炭层越厚,物理屏蔽作用越明显,燃烧时接受外界的热量越少,释放的可燃气体和烟气也越少,阻燃抑烟性能越好。杉木试件经涂覆桐油前后的热分解行为基本一致,说明涂覆桐油对试件的热分解行为影响较小,由涂覆桐油前后试件的残炭量可知,未做阻燃处理的试件涂覆桐油前后的残炭量分别为16.43%和15.75%,而阻燃杉木的残炭量分别达39.29%和37.95%,阻燃处理后杉木的残炭量显著增加。

由杉木素材和阻燃样品的DSC曲线可知,杉木有2个明显的吸热峰,低温区(67 ℃)为小分子挥发时吸收环境中的热量,366 ℃处尖的吸收峰为纤维素分解的吸热峰。杉木经阻燃处理后,热分解行为发生显著变化,低温区为小分子挥发时出现吸收峰,200 ℃为APP热分解吸收热的宽峰,同时366 ℃左右的尖峰消失,表明阻燃剂的热分解改变了纤维素的热分解行为,阻燃处理试样热解温度低至300 ℃以下,阻燃剂使纤维催化脱水、重排交联炭化而使热解产物中可燃性气体大大减少[24,26]。264 ℃的放热峰可能使亚稳定状态的Ⅰ-型APP转变为更稳定的Ⅱ-型结构的APP释放的热量,APP晶型的转变,更有利于杉木表面炭层的热稳定性[27]。从以上结果分析可知,APP阻燃杉木既能有效缩短热解阶段的温度区间,还能显著促进木材交联炭化增加残炭量,达到很好的阻燃和抑烟协同作用。

2.4 阻燃试件的燃烧性能

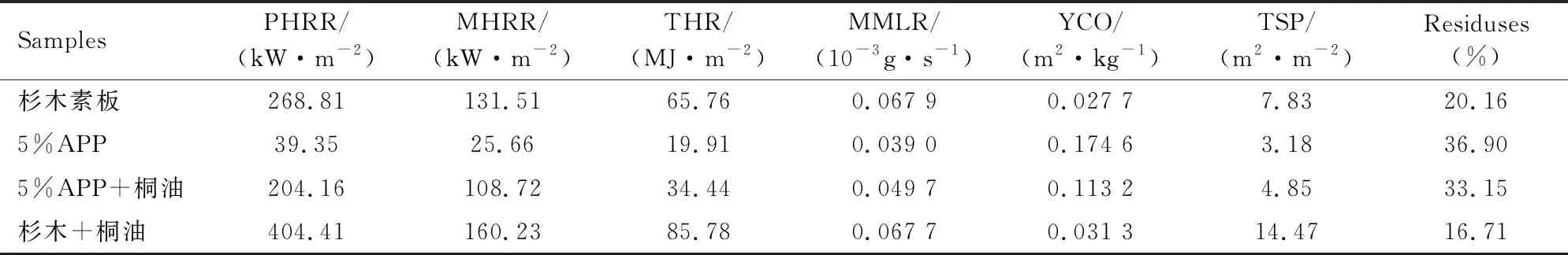

2.4.1 热释放速率和总热释放量 经阻燃处理和桐油涂覆的杉木试件的CONE数据见表2。由表2可知,未经阻燃处理试件的热释放速率峰值(PHRR)和总热释放量(THR)明显高于阻燃试件。桐油在增加木材稳定性、防腐方面表现出优异性能,在木质古建筑保护修复中得到广泛应用,但高的含碳量也极易燃烧,可以看出,阻燃样品经桐油涂覆后PHRR和THR明显高于未涂覆的阻燃样品,然而仍低于对照样杉木试件,PHRR也下降了24.05%。涂覆桐油试件的CONE数据均高于未对照试件,这是由于桐油为易燃物,经涂覆后相当于在对照试件中添加了助燃剂,木材燃烧得更剧烈。烟与有毒气体(如CO)在火灾中的危害往往大于火与热,有毒烟气能使人窒息,且能见度降低,降低受困人员自救能力。总烟量(TSP)是材料燃烧性能指标之一,其值越小,表面燃烧产生的烟气越少。涂覆桐油的阻燃样品TSP略高于阻燃样品,但仍远低于未处理杉木素板及纯桐油涂覆的试件,且CO有毒气体释放量也具有较理想的状态。

表2 桐油涂覆阻燃处理杉木试件的CONE试验数据

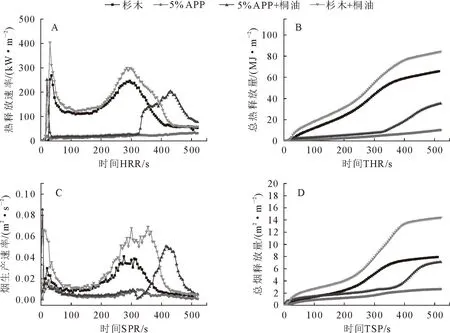

热释放速率(HRR)和THR可评价材料燃烧过程中的热释放,分别表示在预设的热辐射热流强度下,样品点燃后单位面积上热量释放速率和热量释放总量,两者值越大,单位时间内燃烧反馈给材料单位面积的热量越多,材料在火灾中的危险性越大。

由图4A可知,木材燃烧时HRR有2个放热峰,第1个放热峰是木材点燃时的有焰燃烧,第2个放热峰是燃烧初期在基材表面上形成的炭层没有抵抗住热辐射后,炭层破裂,下层基材继续燃烧。当试样第2个热释放峰值越小且发生时间越长,则在实际火灾中越有利于采取补救措施。桐油涂覆的阻燃试件与对照样和桐油涂覆样具有相似的二阶燃烧过程,即初期的木材纤维素的分解燃烧和基材的燃烧过程。对比发现,与对照试件相比,桐油涂覆的阻燃试件第2个放热峰值略有降低,且第2个HRR峰值出现试件延后120 s。5%APP阻燃处理的试件,整个测试过程基本上不燃烧,或处于阴燃状态,HRR曲线为一直线。相较于对照样,PHRR由268.81 kW·m-2下降到39.35 kW·m-2,下降了85.36%。APP具有固相阻燃作用,能促进木材催化脱水形成致密的炭层,致密炭层起到物理屏蔽热量向木材内部辐射的作用,降低木材热降解生成可燃性挥发产物的速度和火强度,从而降低THR(图4B),试件的THR变化规律与HRR基本吻合,这一结果说明了APP对木材具有显著的阻燃作用。

A.热释放速率(HRR);B.总热释放量THR;C.烟生成速率(SPR);D.总烟释放量(TSP)

2.4.2 烟释放速率和总烟释放量 烟生成速率(SPR)和总烟释放量(TSP)是评价材料燃烧时发烟情况的重要指标。由图4C可知,未阻燃处理的杉木的SPR曲线有2个峰,对应着燃烧过程中的2个放热峰,阻燃处理后样品的2个SPR峰值显著降低,第2个SPR峰值基本消失,这一结果与HRR曲线基本一致,说明整个测试过程基本上不燃烧,或处于阴燃状态,产生的烟气及总烟量也较少。由图4D可知,涂覆桐油的阻燃样品的第2个SPR峰值明显延后,燃烧初中期,TSP也显著低于未阻燃样品,有利于火灾初期扑救。

2.4.3 阻燃样品燃烧后的残余物照片 木材燃烧时表面形成的炭化层保持完整且达到足够的厚度,能有效屏蔽热量向内部传递,降低纤维素分解产生可燃物速度,从而达到木材阻燃的效果。因此,木材燃烧完后炭层结构的完整度及残炭含量也是评价阻燃剂性能的重要指标。

图5为经不同处理方式杉木试件CONE后残余物照片。杉木素材燃烧较为完全,燃烧残留物质软,呈白色灰分状(图5A,B),涂覆桐油前后杉木样品的残留量分别为20.16%和16.71%。由图5C、图5D可以看出,阻燃处理的样品燃烧后生成较多的炭层颜色更深,炭层也较为完整,说明杉木经阻燃处理,在燃烧过程中阻燃剂催化成炭机制,形成更多的炭层结构,提高阻燃样品的阻燃性能。从表2可知,阻燃处理样品残炭量达33%以上,以上结果说明,炭层结构有效阻隔热量传递和挥发物的释放,起到很好的阻燃效果。

A.未处理杉木;B.5%APP阻燃处理杉木;C.桐油涂覆杉木;D.桐油涂覆燃烧杉木

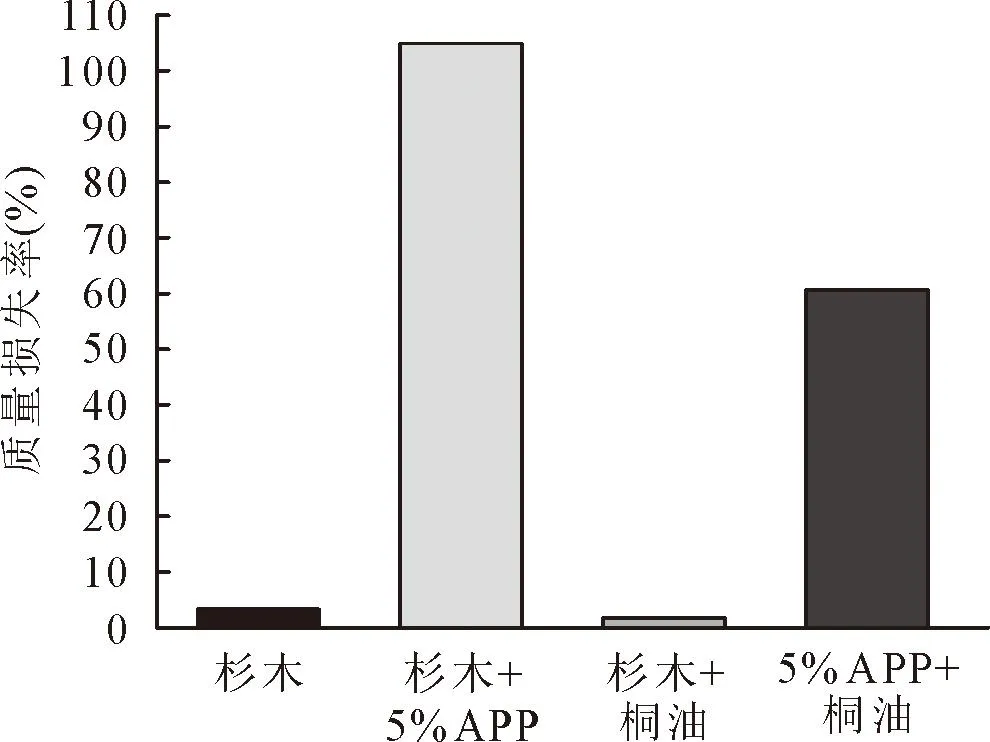

2.4.4 阻燃剂抗流失性分析 APP为水溶性阻燃剂,杉木素材及阻燃试件经涂覆桐油前后阻燃剂的流失试验结果见图6。对未经涂覆桐油木材,经过流失试验后阻燃剂几乎全部从处理材中流失,且木材中可溶性脂肪、萜烯类和单宁等物质伴生析出;涂覆桐油后,桐油固化在阻燃剂表面形成一层具有防水性能的高分子膜,这层保护膜具有疏水性,物理屏蔽阻燃剂与水的接触,提高阻燃剂的抗流失性能。

图6 阻燃剂的抗流失性

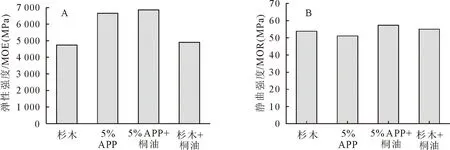

2.4.5 不同方式处理杉木的力学性能 为考察浸渍阻燃处理对木材力学性能的影响,对比了浸渍阻燃处理前后杉木的弹性模量(MOE)和静曲强度(MOR),由图7看出,阻燃木材与未处理材相比,阻燃处理后MOE显著增大,增幅达40.29%,而MOR略有下降,为5.19%。由于桐油仅涂覆在木材表面,未对木材内部细胞壁起到加固作用,涂覆桐油对木材力学性能影响甚微。

A.弹性模量;B.静曲强度。

3 结论与讨论

经浸渍工艺,杉木试件的载药率和LOI均随着APP的质量分数增大而增加,阻燃处理后木材的载药量越高,木材中阻燃的有效成分越多,阻燃效果越好[28]。APP浓度为5%时,杉木载药率为13.25%,LOI为34.5%,燃烧等级可达到B1级要求。桐油是可燃性干性油脂,对阻燃有一定的负面影响。阻燃试件涂覆桐油后,LOI略有下降,为29.3%,燃烧等级仍达到B2要求。从经济的角度考虑,采用该浸渍工艺处理木材时,选择质量分数为5%的APP水浓度即可达到理想的阻燃效果。CONE结果表明,较之素材,阻燃样品整个测试过程处于阴燃状态,HRR曲线为一直线,且PHRR下降了85.36%,THR和SPR与HRR具有相似的变化规律,TSP也显著降低。TG-DSC结果表明,涂覆桐油的阻燃处理样品在800 ℃的失重率仅为素材的74.18%,残炭量由15.75%上升到37.95%,阻燃处理后杉木的残炭量显著增加。原位填充在木材细胞中的阻燃剂,影响着木材的热解行为。较之杉木素板,阻燃处理样品的热解温度区间为200~260 ℃,“三素”和APP起始分解温度提前了60 ℃。结合DSC曲线可知,在200℃时,APP吸收大量的热量熔融分解,不断夺取木材分子结构的水分子,促进木材脱水炭化,在木材表面形成炭化层,物理屏蔽热量和物质交换,阻燃处理样品的CONE结果也明显优于未阻燃样品。同时,高温下APP转变为更稳定的晶型,有利于木材表面炭层的热稳定性,增加残炭量,TG和CONE结果进一步佐证了这一结论。

抗流失性试验后,未涂覆桐油的阻燃木材APP几乎全部流失,且木材中脂肪、萜烯类和单宁等可溶性物质析出引起质量损失率达4.93%。涂覆桐油可提高APP的抗流失性,忽略木材中可溶性物质析出的质量损失,APP的固着率为39.14%。参照美国木材防腐学会AWPA E11-2007考察阻燃剂的流失试验,间隔一段时间置换新鲜水,木材内部与环境间的APP浓度梯度相差较大,对未涂覆桐油样品。流失试验后APP几乎全部从处理材中流失,且可溶性脂肪、萜烯类和单宁等水溶性水分子物质从木材中伴生析出,导致木材质量损失。涂覆桐油的阻燃样品,桐油固化在APP表面形成一层具有防水功能的高分子膜,物理封闭延缓阻燃剂的溶解,提高阻燃剂的抗流失性,与低分子量树脂复合阻燃剂提高阻燃剂的抗流失性结论一致[29]。

阻燃木材与未处理材相比,阻燃处理后MOE显著增大,增幅达40.29%,而MOR略有下降,为5.19%。由于桐油仅涂覆在木材表面,未对木材内部细胞壁起到加固作用,因此,可忽略涂覆桐油对木材力学性能影响。力学性能是木材作为结构材的重要指标之一,采用无机系阻燃剂,通常阻燃材料的力学强度会有不同程度的下降[30-31]。本研究结果表明,阻燃木材与未处理材相比,阻燃处理后MOE显著增大。产生上述变化的原因可能是APP阻燃处理使木材密度增大,APP进入木材后物理填充在木材细胞壁上,增强木材的耐压能力;同时,APP水溶液相对温和,处理工艺采取满细胞法,处理时间短,阻燃液对木材原有物质无明显的溶出或分解作用,不会使木材因发生明显降解而降低强度。

涂覆桐油对木材的力学性没有明显变化,这是由于桐油仅在木材表面固化成膜,并未对木材内部细胞起到加固增强作用。