钢芯铝绝缘导线融冰传热分析

2024-01-19王勇苗虹莫思特查云峰李仁杰

王勇,苗虹,莫思特,查云峰,李仁杰

(四川大学 电气工程学院, 成都 610065)

0 引 言

极寒天气给电网的发展和维护提出了日趋严重的挑战。输电线路覆冰轻则导致绝缘子污闪[1]、钢芯抽动[2-3]以及相间舞动造成的短路,重则导致金具破损、导线断裂甚至杆塔倒塌。由此带来的后果将会严重影响区域电网甚至整个电力系统的安全稳定运行,所带来的直接和间接经济损失甚至难以估量。国内外电网自建设以来,每年不乏有电力线路覆冰灾害事故[4-5],从北美到欧亚,美、英、加、俄、中、日等电网深受覆冰其害的国家无不在相继发展消除电网覆冰灾害技术手段[6-9]:从早期的机械除冰手段如人工敲打、滑轮铲刮、加装除冰装置等到后来的交直流短路融冰法,再发展到现在的带负荷融冰、利用调度电网潮流进行融冰以及高压直流系统中利用线路过载能力和改变系统中换流站和逆变站的运行方式来融冰等。总的来说,交直流短路融冰法依然是目前工程应用最多且最为有效成熟的融冰法之一,但在消除电网覆冰灾害上仍然存在一定的局限性,主要表现在:1)融冰需要停运相关线路,无法实时在线融冰;2)融冰决策和操作困难,需要对线路进行科学合理的调度和克服路况、天气以及复杂的地理环境才能对线路实施断电融冰作业;3)融冰电流大,受导线电阻的制约,对极端恶劣覆冰线路融冰需要昂贵的融冰装置来提供庞大的融冰电流,有些装置更是难以为继。

鉴于此,文章对一种嵌入绝缘层钢芯铝绝缘复合导线进行了研究,建立了不计重力影响时的导线融冰数学模型,并对其融冰性能进行了试验验证。

1 钢芯铝绝缘导线结构及在线防融冰原理

1.1 钢芯铝绝缘导线结构

嵌入绝缘层的钢芯铝绞线结构与同轴电缆相似,最内层为钢芯,其次为绝缘层,最外层为铝绞线,如图1所示。

图1 钢芯铝绝缘导线截面示意图

1.2 钢芯铝绝缘导线在线融冰原理

图2为嵌入绝缘层的钢芯铝绞线在线防融冰原理示意框图。依据电网差异化设计原则,将覆冰区输电线路用嵌入绝缘层的钢芯铝绞线替代。当线路发生覆冰时,安装在线路上的张力温度测量装置将把启动信号传递给融冰开关控制装置,此时开关S1断开,可调电阻将对普通钢芯铝绞线中的电流进行分流,使其电流一部分流入钢芯,用于产热融冰,另一部分电流流经铝绞线。当线路覆冰融化或者未覆冰时,开关控制装置控制S1闭合,此时钢芯与外层铝绞线短接,电流仍大部分从铝线流过,钢芯不再产热,嵌入绝缘层的钢芯铝绞线与普通输电导线表现无异。可以看到,这种特殊的导线结构能够在线路不停运的条件下,利用线路本身的运行电流来满足在线防融冰要求。当然,这种特殊的融冰方式受制于导线运行电流,不能适用于所有覆冰线路。此外,可调电阻还需要根据相应的防冰、融冰要求来进行相应的电阻调节来满足防冰、融冰所需。

图2 嵌入绝缘层钢芯铝绞线在线融冰原理示意图

2 融冰物理过程数值分析

如图3所示,A1、A2、A3、A4、A5、A6区域分别代表钢芯、绝缘层、铝线、水膜、冰层及外界环境;Tg、Tt、Tl、Tw、Ti分别代表钢芯、绝缘层、铝线、水膜、及冰层区域的温度分布;A12、A23、A34、A45、A56分别代表相邻区域的边界。除此之外,还已知:钢芯区域A1有一个均匀产热且体积速率为q的内热源,此外,各区域的材料参数如比热容ci、密度ρi、热导率ki(i= 1、2、3、4、5)、冰层融化时的潜热 、钢芯电阻R、钢芯截面积Ac、融冰电流I及外界环境温度Te皆为已知量。

图3 融冰时不同区域截面

为便于分析求解,忽略重力的影响,则图3各区域边界变为5个半径分别为r1、r2、r3、r4(t)、r5的同心圆。通过将坐标系设置在钢芯区域的中心,则避免了边界区域A34、A45、A56位置随融冰时间的改变而改变。在初始时刻A34|t = 0= A45|t = 0,水膜区域A4为空,融冰结束时,边界A45与边界A56重合。

在保持融冰热量足够的情况下有:r4(0) =r3,r4(tend) =r5(tend为融冰结束时间)。建立极坐标系(r,φ),如此,便可将上述问题简化为一个一维导热问题。

假定: 1)导线为恒定横截面的均质水平圆柱;2)覆冰导线横截面保持不变;3)忽略太阳辐照和辐射散热;4)忽略铝线产生的热量(铝线中的电流很小);5)边界处温度分布连续。

根据传热学理论[10],各区域传热方程为:

(1)

除钢芯区域有内热源外,其余区域均无内热源,故q1=q,q2=q3=q4=q5= 0,i= 1,2,3,4,5。

其中:q=I2R/Ac

再根据边界条件有:

(2)

冰层与外界环境的边界条件为:

(3)

式中h为对流换热系数,水膜与冰层边界处温度取0℃。若已知r4(t),联立上述方程便可解得各区域温度分布。实际融冰过程中,虽无法获得r4(t),但仍旧可以对特定情形下的不完全融冰和完全融冰进行求解分析。

2.1 不完全融冰

若导线发生不完全融冰(融冰未结束)情形则意味着钢芯不足以产生使冰层融化脱落的热量,即融冰过程中的某个时刻,融冰过程停止,各区域温度达到平衡,不再变化(达到稳态),对数学模型的直接影响表现在关于时间t的函数的导数为0(式(1)、式(2)),而对融冰过程的外在表现为有无水膜的产生。下文将作具体分析。

1)无水膜。

若融冰过程中水膜层一直未出现,则说明导线正处于临界融冰状态或未曾达到临界融冰状态。不管导线融冰处于以上何种状态,对任何时间都有r3=r4(t),且边界A34与A45重合,传热方程及边界条件变为(其余式同上):

(4)

联立上式,解得:

(5)

其中Ti<0,取Tl(r3) = 0,便可得到临界融冰电流Ic。

(6)

可以看出,导线临界融冰电流与外界环境温度、钢芯截面积、导线直径、钢芯电阻、冰层热导率、对流换热系数h等因素有关。

2)有水膜。

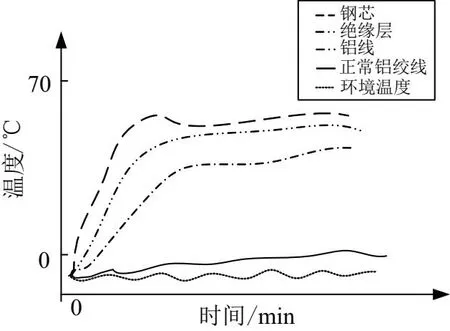

若融冰过程中存在水膜层且各区域温度达到稳态,则有r3 (7) 解得冰层的温度分布Ti后,将其代入式(3),可得: (8) 观察式(8),因为r4(t) (9) 在不知道融冰过程中导线覆冰是否能完全融化的情况下,式(9)可作为判别能完全融冰的一个重要条件。 若能完全融冰,则意味着融冰状态末时水膜层边界与冰层边界重合,式(9)的值将大于等于零,为了便于估算融冰时间,我们可以取其下限等于零来粗略估算融冰时间下限(钢芯产生的热量刚好能把覆冰融化所需要的时间)。 式(9)等式为0,可得: (10) 依据热力学定律Q= ΔH, 即恒压过程中的系统的热能等于其初末状态焓的变化。将覆冰导线看成一个系统,则: (11) 式中tend为融冰时间下限;H1(tend)为融冰状态末时单位长度导线的焓;H2(tend)为融冰状态末时单位长度水膜的焓(不考虑重力);Emelt为融冰状态末单位长度冰层融化所需热量;H1(0)为融冰初始状态时单位长度导线的焓;H3(0)为融冰初始状态时单位长度冰层的焓。 对于融冰初始状态,无水膜层,各区域温度分布为式(5),应用其求解系统初始状态的焓为: 融冰状态末时,冰层消失,水膜层边界与冰层边界重合r4(t) =r5,因为存在水膜层,各区域温度分布为式(7)所示,应用其求解融冰状态末时系统的焓,为: 最后联立上式,将q=qmelt代入,便可得到融冰估计时间下限。 由式(11)看出,融冰时间下限与覆冰导线系统始末状态的焓有关,此外还与qmelt(刚好能将覆冰完全融化的热量)有关,而qmelt又与外界环境、覆冰导线的直径、对流换热系数、钢芯的半径有关。 为验证嵌入绝缘层的钢芯铝绞线融冰效果,定制了嵌入绝缘材料为硅烷交联聚乙烯的钢芯铝绞线来进行试验性研究。导线参数及绝缘材料参数如表1、表2所示,融冰电流取大于计算临界融冰电流。图4为定制导线覆冰样品。 表1 导线参数表 表2 绝缘材料参数表 图4 覆冰导线样品 整个实验电路由融冰电源、调节电路、融冰导线及普通输电导线组成,如图5所示。 图5 实验原理图 其中,因所提方法尚处于实验阶段,融冰电源采用定制的大功率直流稳压电源来替代交流电源,调节电路采用自制的电阻来控制融冰电流的大小,采用手持风速仪来测量风速,环境温度与导线各部分温度测量使用山东某公司的环境监测平台及配套温湿度传感器,使用高精度数字钳流表来测量导线中的电流,实验数据如表3所示,图6为实验线融冰过程中各部分温度趋势图。 实验过程中利用热电偶来测量导线各部分温度,当定制导线通以(高于临界融冰电流)融冰电流时,定制导线覆冰皆能顺利融化脱落,而正常铝绞线覆冰皆不能融化。通过多组实验及温度监测,定制导线各部分温度总体趋势如图6所示。当钢芯通入电流时,因钢芯电阻较大,其温度迅速上升;绝缘层紧贴钢芯,但因其热导率较低,在融冰过程中始终与钢芯存在着温度差;因铝线与内热源钢芯之间存在着绝缘层,再加上绝缘层的热导率很小,致使热量向外传导的过程中热阻增大,所以铝线温度上升较为缓慢。作为对比实验,正常铝绞线与定制导线相串联,流过同样的融冰电流,其铝线表面温度始终保持在0 ℃以下,难以达到融冰要求。 表3 实验数据 图6 融冰各部分温度趋势 文章从传热学角度对嵌入绝缘层的钢芯铝绞线融冰物理过程进行了分析,建立了其融冰时的简易数学模型,最后定制设计了该导线进行了融冰实验验证,试验结果验证了该导线融冰的可行性,相比正常输电导线,该导线所需的融冰电流更小,但还存在以下问题: 1)文章是在忽略重力的条件下对钢芯铝绝缘导线融冰过程进行分析,与实际融冰过程存在一定的差异。 2)传热分析中,未考虑太阳辐照、辐射散热、自然对流和强迫对流等因素。 3)未对计算临界融冰电流进行试验验证。2.2 完全融冰

3 试验验证

4 结束语