1,3-二(2′-氨基亚乙基)-2-甲基咪唑溴盐与环氧树脂E-51的固化工艺*

2024-01-19苏泽白金虎吴琼刘龙张延强

苏泽,白金虎,吴琼,刘龙†,张延强,†

(1 郑州大学 河南先进技术研究院, 郑州 450001; 2 中国科学院过程工程研究所 中国科学院粉体材料技术重点实验室, 北京 100190;3 郑州中科新兴产业技术研究院, 郑州 450000) (2022年3月28日收稿; 2022年4月29日收修改稿)

环氧树脂是一种耐腐蚀性强,力学性能良好,便于成型加工的高分子材料,广泛应用于涂料、胶黏剂等领域[1-3]。环氧树脂本身为热塑性的线型结构,受热易软化,熔融,变成黏稠状或者液态[4-6]。环氧树脂通常与固化剂复合使用,通过发生环氧开环反应形成三维网状结构,使其具有优良的力学性能[7-8]。因此环氧树脂固化剂的结构是决定环氧树脂使用性能的关键因素。近年来,随着新型高分子基复合材料的研制,传统的胺类、酸酐类、咪唑类等环氧树脂固化剂已经不能够满足新型复合材料的研制需求[9-11],开发新型环氧树脂固化剂并进一步拓宽应用范围是环氧树脂领域研究的重要方向之一。

离子液体是一种由有机阳离子和无机阴离子或有机阴离子组成的低温熔融盐,室温下为液体状[12-13],具有结构可设计性、蒸汽压低、环境友好的特点[14],可根据需要设计成不同性质的功能材料。离子液体作为固化剂的使用也具有其独特效果,如Rahmathullah等[15]研究表明1-乙基-3-甲基咪唑二氰胺[EMIM][N(CN)2]可作为环氧树脂的热潜伏性固化剂;[EMIM] [N(CN)2]用于环氧树脂的聚合,不仅表现出良好的相容性,且固化之后会产生好的交联结构和机械性能。Ostrowska和Markiewicz[16]合成了一系列离子液体固化剂:二烷基二甲基四氟硼酸铵[D2M2AM][BF4]、1-甲基可可碱四氟硼酸酯[MTHB][BF4]、二烷基二甲基铵[D2M2AM][THB]、二烷基二甲基茶碱酸铵[D2M2AM][THP],用这些离子液体固化后的环氧树脂作为钯络合物催化剂载体,具有良好的催化稳定性,且不需要额外功能载体。我们通过咪唑环上引入酰胺或双酰胺结构合成了系列氨基,双氨基功能化的离子液体[17-19]:1-乙烯基-3-(2-氨基-2-氧乙基-)二氰胺盐、1-甲基-3-(2-氨基-2氧乙基-)二氰胺盐、1-丁基-3-(2-氨基-2氧乙基-)二氰胺盐等;1-(3-氨基-3-氧丙基)-3-烯丙基-咪唑溴化盐、1-(3-氨基-3-氧丙基)-3-(2-氨基-2-氧乙基)-咪唑氯化盐、1-烯丙基-3-(2-氨基-2-氧乙基)-咪唑氯盐等,用这些离子液体固化环氧树脂,表现出较高的耐热性能和力学性能,但是这些离子液体的固化温度较高,最高达到200 ℃以上,属于高温固化剂,不适用于中低温固化反应。

1,3-二(2′-氨基亚乙基)-2-甲基咪唑溴盐(DAIL)[20]是一种双氨基功能化的离子液体,两侧的氨基可对环氧基团发生亲核加成反应,实现环氧树脂的固化。由于离子液体中的氨基为脂肪胺结构,碱性更强,亲核性更大,与前述酰胺功能化的离子液体相比可大幅降低固化反应的温度。本研究选用E-51作为基体树脂,以DAIL作为固化剂,通过DSC分析研究固化反应的基本过程,获得了最佳的固化工艺参数和固化反应动力学,进一步利用最佳的工艺条件获得了固化物样条,测试了它们的力学性能和耐热性能。

1 实验部分

1.1 实验试剂

离子液体合成和固化工艺所用原料为:KCl,99.5%,天津市大茂化学试剂厂;NaH,60%,麦克林;CaH2,97%,麦克林;DMF,99.5%,天津市大茂化学试剂厂;H3PO4,85%,麦克林;CH2Cl2,99.5%,天津市大茂化学试剂厂;乙腈,95%,麦克林;CH3OH,99.5%,天津市大茂化学试剂厂;CH3CH2OH,99.7%,天津市大茂化学试剂厂;无水MgSO4,麦克林;盐酸,37%;无水乙醚,99%,天津东政有限公司;乙酸乙酯,99.5%,天津致远有限公司;2-甲基咪唑,98%,阿拉丁;三苯基氯甲烷,98%,阿拉丁;2-溴乙胺氢溴酸盐,97%,阿拉丁;双酚A型环氧树脂E-51(环氧值:0.51~0.54),深圳市标乐实业有限公司。

1.2 实验方法

DSC测试:瑞士Mettler-Toledo差示扫描量热仪(DSC1);试样量2~5 mg,温度范围是25~220 ℃,气体氛围为N2,流速50 mL·min-1。

热性能测试:法国SETARAM LABSYS高温热重分析仪(DTG-60H);温度范围25~900 ℃,升温速率10 ℃·min-1,N2氛围流速50 mL·min-1。

拉伸性能测试:CTM8050微机控制电子万能材料试验机,上海协强仪器制造有限公司;测试方法采用GB/T 1040—2006。

动态力学分析:美国TA公司动态机械分析仪(Q800);温度范围25~300 ℃,升温速率3 ℃·min-1,频率1 Hz,振幅20 μm,夹具为拉伸夹具,空气气氛。

红外光谱测试:美国热电公司傅里叶变换红外光谱仪(Nicolet-380),测试过程以KBr制片作为背景。

核磁:瑞士Bruker制造600 MHz液体核磁共振波谱仪(AVANCE Ⅲ HD 600);采用d6-DMSO作溶剂,使用Me4Si标准。

1.3 1,3-二(2′-氨基亚乙基)-2-甲基咪唑溴盐(DAIL)的制备[20]

1)N-三苯甲基-2-溴-乙氨基的制备:2-溴乙胺氢溴酸盐(85.0 g,0.41 mol)和三苯基氯甲烷(114.8 g,0.41 mol)按1∶1的比例混合,加入二氯甲烷600 mL,升温至38 ℃;将三乙胺60 mL和二氯甲烷40 mL混合均匀后,用恒压滴液漏斗逐滴滴入,然后温度降至室温,反应24 h;分别用去离子水、10%磷酸、卤水各1 000 mL依次洗涤、萃取、旋蒸将溶剂去除,得淡黄色固体,用600 mL甲醇再反复洗涤固体3~5次,最终得到白色粉末状固体77.9 g,产率69.3%;1H NMR(600 MHz,d6-DMSO)δ=7.41~7.28 (m, 15H), 3.54 (t, 2H), 3.03 (t, 2H)。

2)1,3-二(2′-(三苯甲基氨基)乙基)-2-甲基咪唑溴盐的制备:将2-甲基咪唑(4.9 g,0.06 mol)用无水DMF 300 mL溶解,室温搅拌0.5 h,加入N-三苯甲基-2-溴-乙氨基(52.7 g,0.14 mol),回流反应8 h,旋蒸除去DMF;向上述产物中加入300 mL乙腈,搅拌溶解,配300 mL饱和NaCl溶液反复洗涤萃取,旋蒸将乙腈去除;再用200 mL乙酸乙酯反复洗涤,得到黄色固体29.6 g,产率67.44%;1H NMR (600 MHz,d6-DMSO)δ=7.67 (s, 2H), 7.21~7.20 (t, 30H), 4.31~4.29 (t, 4H), 2.76 (s, 3H), 2.34~2.32 (t, 4H)。

3)1,3-二(2′-氨基亚乙基)-2-甲基咪唑溴氢氯酸盐的制备:将1, 3-二(2′-(三苯甲基氨基)乙基)-2-甲基咪唑溴盐(20.0 g,0.026 mol)用80 mL甲醇溶解,温度降至0 ℃,滴加68 mL 3 mol/L盐酸,滴加完成之后,降至室温反应24 h;旋蒸除去甲醇,用50 mL去离子水溶解旋蒸后的产物,50 mL无水乙醚洗涤提纯。将水除去,得棕黄色固体8.0 g,产率91.2%;1H NMR (600 MHz,d6-DMSO)δ=7.73 (s, 2H), 4.11 (t, 4H), 3.67~2.98 (m, 4H), 2.87 (t, 4H), 2.66 (s, 3H)。

4)1,3-二(2′-氨基亚乙基)-2-甲基咪唑溴盐的制备:将1,3-二(2′-氨基亚乙基)-2-甲基咪唑溴氢氯酸盐(7.1 g 0.022 mol)用30 mL去离子水溶解,加氢氧化钠(1.8 g, 0.044 mol)中和,反应3 h,旋蒸除去水。在产物中加入10 mL乙醇溶解,呈黄色液体且有不溶的白色固体,过滤掉白色固体,滤液旋蒸得黄色黏稠液体为最终产物5.0 g,产率98%。1H NMR (600 MHz,d6-DMSO)δ=7.73 (s, 2H), 4.11 (t, 4H), 3.67~2.98 (m, 4H), 2.87 (t, 4H), 2.66 (s, 3H)。13C NMR (151 MHz, DMSO)δ=145.04, 121.85, 50.94, 41.88, 10.29。IR:FTIR (ATR):v=3 351,3 070,2 962,2 933,2 869,1 589,1 475,1 461,1 157 cm-1。

1.4 样条的制备

DAIL固化样条:称取定量环氧树脂E-51倒入单口瓶中,60 ℃下用真空干燥箱抽真空1.5 h,除气泡;将温度降至室温与DAIL按质量比混合后转移至聚四氟乙烯模具中,放入真空干燥箱继续抽气泡2 h,按照DSC测试的固化程序固化完成,得到标准哑铃型浇注体样条。

2 结果与讨论

2.1 固化反应基本原理

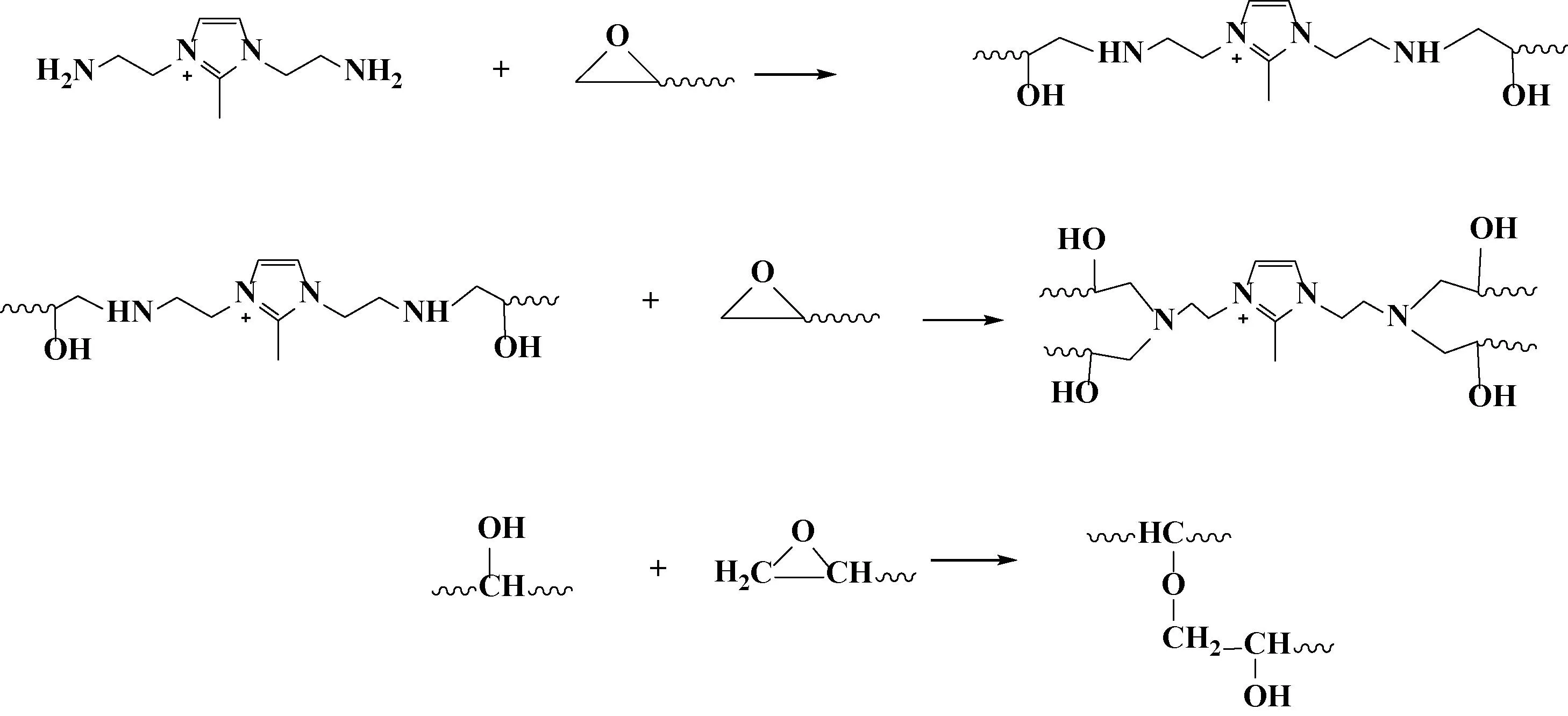

DAIL是一种双氨基功能化的离子液体,含有2个伯胺官能团。其固化原理如图1所示,固化过程共分为3个阶段:第1阶段咪唑两边的伯胺和环氧基发生反应生成仲胺;第2阶段2个仲胺和环氧基反应生成叔胺;第3阶段两边的羟基与环氧基反应,完成深度固化。由于DAIL阳离子参与了多步固化反应,形成的交联网状结构更为致密,抗拉强度和弹性模量更高;同时,DAIL结构中的Br-利用静电作用嵌在交联网络的空隙中,起到润滑和增塑的作用,使其在抗拉强度成倍增加的同时还保持较优的断裂伸长率。

图1 固化反应原理[21]Fig.1 Curing reaction principle[21]

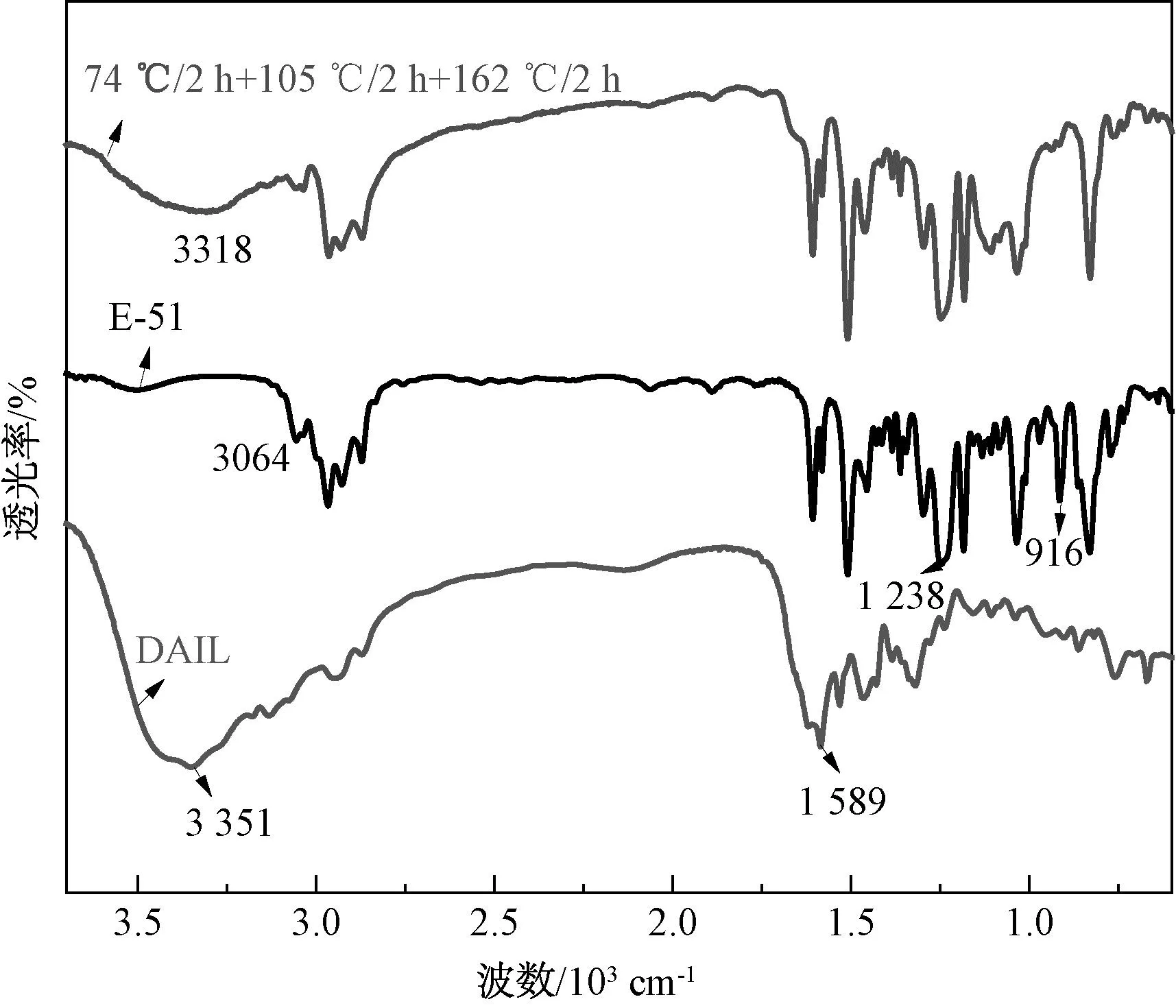

图2 DAIL、E-51和固化物的红外光谱Fig.2 Infrared spectra of DAIL、E-51 and cured producted

2.2 最佳固化剂用量的确定

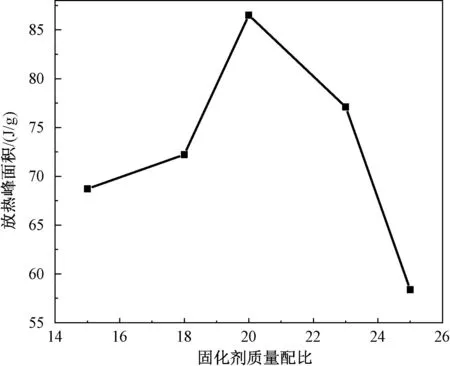

按照15∶100、18∶100、20∶100、23∶100、25∶100的质量配比,用离心管称取DAIL和环氧树脂E-51,混合均匀后立即进行DSC测试,升温速率为10 ℃·min-1,量取固化反应的放热量。

固化剂的用量与放热量的关系如图3所示,不同质量配比下的放热峰面积依次为68.72、72.22、86.51、77.10、58.38 J·g-1,DAIL∶E-51=20∶100时,固化反应放热量最大。根据化学计量方法计算的固化剂用量为上述计算表明,DAIL固化环氧树脂E-51的最佳用量范围为21.56%~22.83%,结合DSC测试的放热峰面积,本研究确定DAIL与E-51的固化比例为20∶100。

图3 不同配比下放热积分面积曲线Fig.3 Heat release integral area curve under different ratio

2.3 最佳固化温度的确定

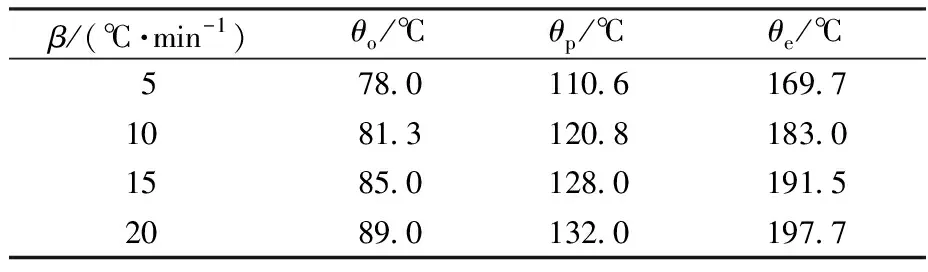

确定用离子液体DAIL固化环氧树脂E-51最佳质量配比为DAIL∶E-51=20∶100后,将在不同的升温速率5、10、15、20 ℃·min-1下进行DSC测试,找出不同升温速率下的峰的起始温度θo、峰顶温度θp和峰终止温度θe,如表1所示。

表1 DAIL/E-51体系不同升温速率下的DSC特征温度Table 1 DSC characteristic temperatures of DAIL/E-51 system at different heating rates

表1中,DSC测试不同的升温速率对放热峰的特征温度有一定的影响,随着升温速率的增大,放热峰的3个特征温度依次增大。对不同的特征温度进行线性拟合如图4。由外推法得到升温速率为0 ℃·min-1的3个特征温度θo、θp、θe分别为74、105和162 ℃,说明DAIL/E-51固化体系的凝胶化温度、固化温度和后固化温度分别为74、105和162 ℃[22]。

图4 DAIL/E-51体系在不同升温速率下的特征温度拟合曲线Fig.4 Characteristic temperature fitting curves of DAIL/E-51 system at different heating rates

2.4 非等温固化反应动力学

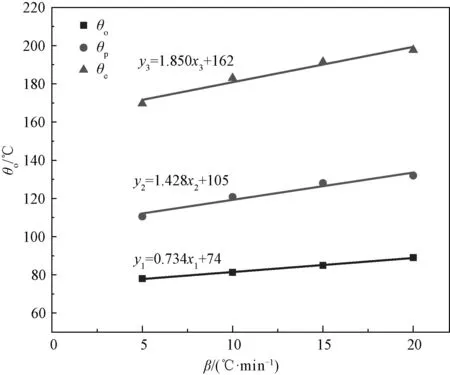

2.4.1 Kissinger[23]法

采用Kissinger方程(1)和Crane方程(2)处理表1中的特征值数据,从而求得表观活化能(Ek),指前因子(A),反应级数(n),最终求得反应速率方程

(1)

(2)

其中:β为升温速率,θp为DSC曲线峰顶温度,A为指前因子,R是理想气体常数。

首先,在前期设计阶段,部分设计人员并未立足于实际施工范围,勘察效果不佳。或者并未经过严格的图纸会审工作,工程质量与现场施工安全难以得到充足保障。其次,对于工程中涉及到的施工材料、施工技术以及施工人员等因素,并未进行严格督查与管理。如现场施工材料不达标问题层出不穷,造成严重的施工隐患问题等。最后,现场安装工作与调试工作并未结合规范要求进行严格执行,长期以往,很容易造成电网运行隐患问题。

表2 DAIL/E-51固化样条力学性能Table 2 Mechanical properties of curing spline of DAIL/E-51

2.4.2 Flynn-Wall-Ozawa法[24-25]

Flynn-Wall-Ozawa基本反应动力学方程如下式所示:

(3)

(4)

其中:α为转化率,θ为温度,f(α)为反应类型,E1为活化能,A为指前因子,R为气体常数。

以logβ对1/θ进行线性拟合得图5(b)所示,y=-9 962.95x+27.56,直线的斜率为-1.052E1/R=-9 962.95,即可求出活化能E1为78 737.61 J·mol-1。

根据Crane方程(2)[26]可求出反应级数n。由表1的特征温度,logβ对1/θp进行线性拟合,如图5(b)所示,已知直线斜率-ΔE1/nR=-9 962.95,所以反应级数n=0.95。

综上,可以求出反应速率

以上结果表明,由Kissinger法和Ozawa法算的活化能参数相差不大,且与酰胺功能化的离子液体固化剂的活化能(81 795.6 J·mol-1)相比[17],有了很大程度的降低,而活化能越低反应越容易进行,所以说明DAIL与E-51的固化反应更容易发生。

2.5 浇注体力学性能

按照20∶100的固化剂用量,称取10.4 g环氧树脂 E-51,2.9 g的DAIL,根据以上测试的74 ℃/2 h+105 ℃/2 h+162 ℃/2 h的固化程序进行固化,对固化后的样品与常用的中温固化剂2-乙基-4-甲基咪唑(2E4MI)固化后的样品进行拉伸性能测试,结果如表2所示。DAIL/E-51固化样条的抗拉强度达到159 MPa,弹性模量达到2 281 MPa,断裂伸长率为12.7%,而传统的咪唑类中温固化剂2-乙基-4-甲基咪唑固化后的抗拉强度为37 MPa,弹性模量316 MPa。这说明用DAIL做固化剂的抗拉强度达到2E4MI的4倍以上,弹性模量达到2E4MI的7倍以上,同时保持较高的断裂伸长率。

图和lnβ对1/θp拟合图Fig.5 Linear fitting of and lnβ vs. 1/θp

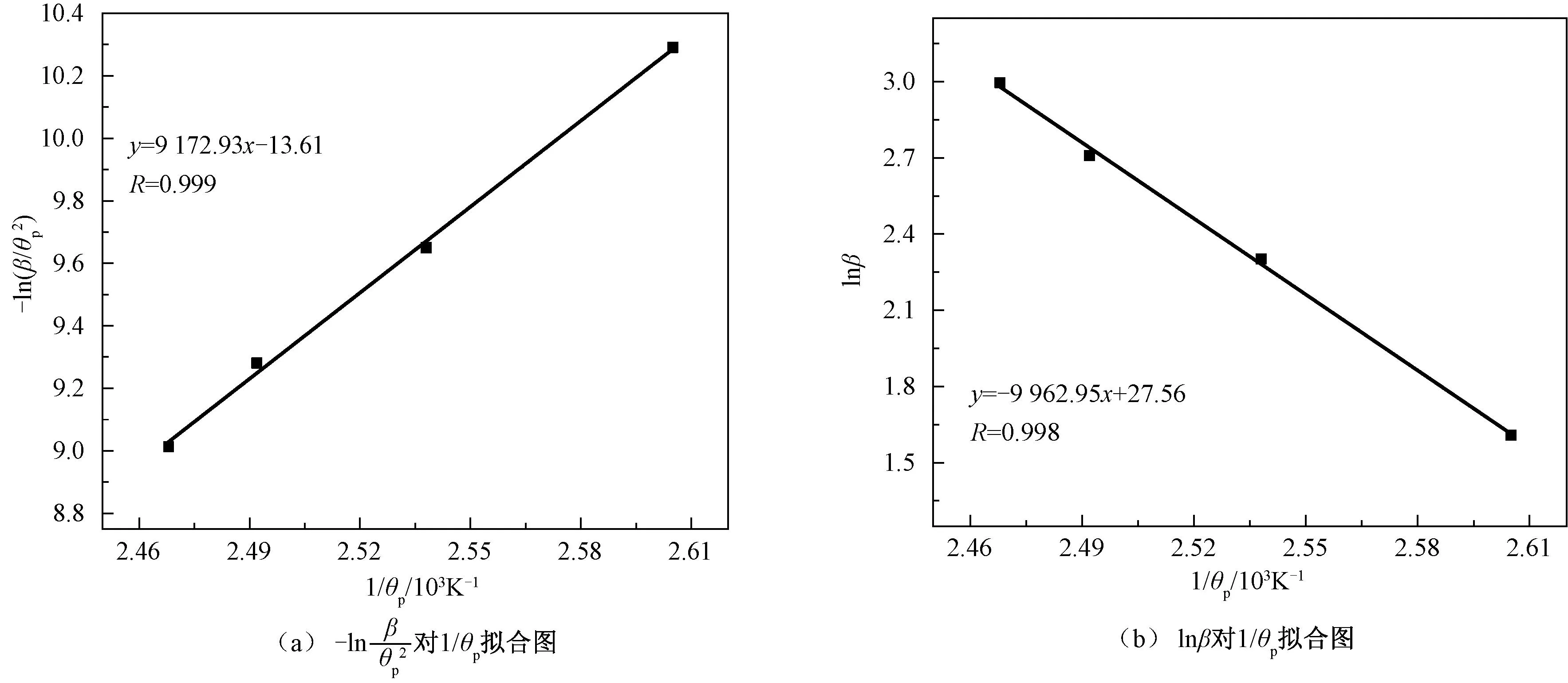

2.6 浇注体热分析

采用动态力学分析DMA和热重TGA对浇注体样条进行热行为研究。如图6所示,DAIL/E-51体系固化样条热分解峰温度为424.4 ℃,2E4MI/E-51体系样条的分解峰温度为425.0 ℃,说明当DAIL作为固化剂时,力学性能大幅提升的同时还保持与2E4MI作为固化剂时相当的耐热性能。

图6 2种固化剂固化样条的TGA曲线Fig.6 TGA curves of two kinds of curing agents curing splines

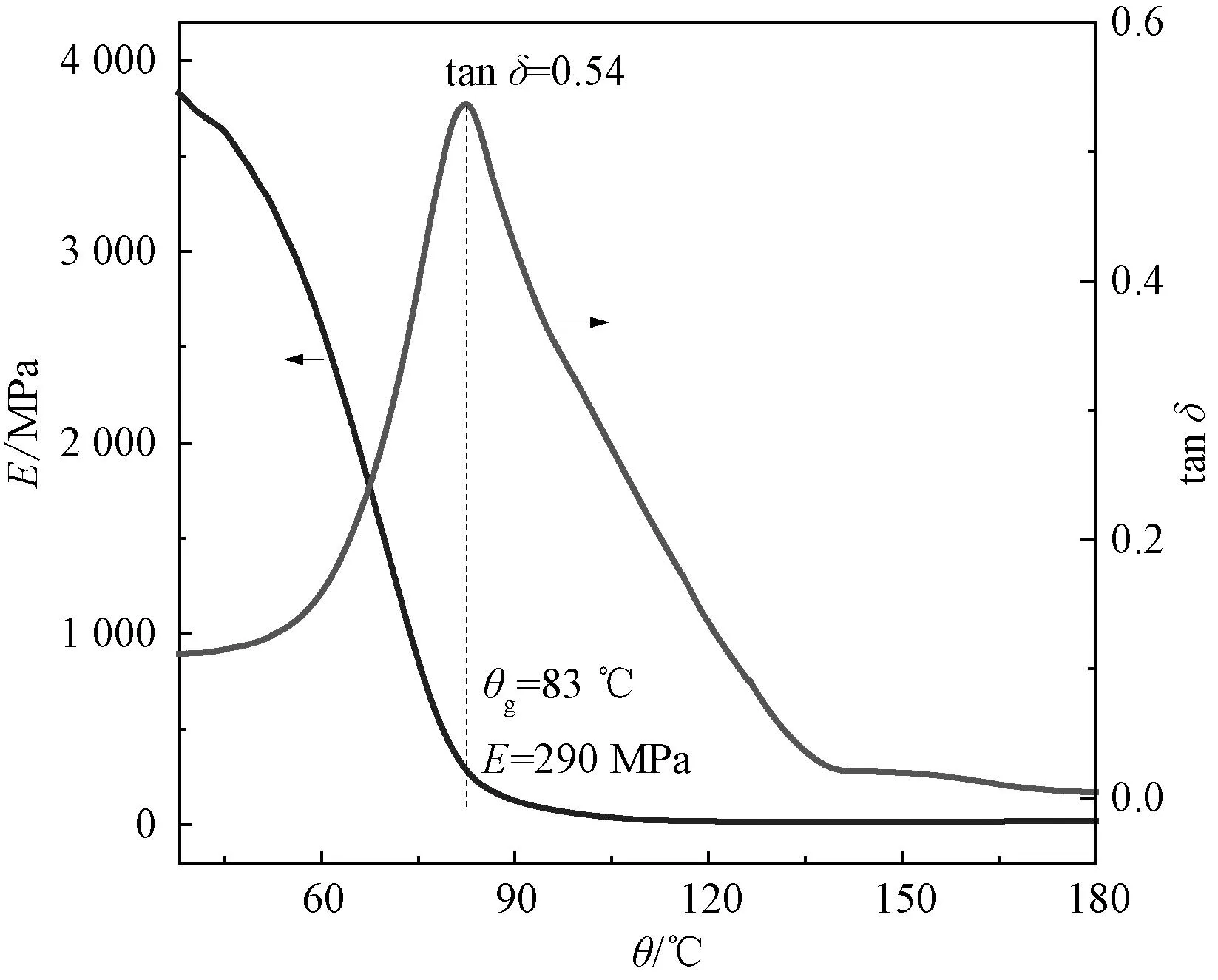

图7为DAIL/E-51体系固化样条的DMA曲线,DAIL/E-51浇注体最大损耗因子tanδ为

图7 DAIL固化E-51的DMA曲线Fig.7 DMA curve of DAIL cured E-51

0.54,玻璃转化温度θg是最大损耗因子处对应的温度为83 ℃,说明浇注体样条向橡胶态转变的温度为83 ℃,对应的贮存模量E′为290 MPa。

根据获得的玻璃转化温度和橡胶区域的储存模量,进一步计算交联密度,计算公式[27]如下

E′=3×ve×R×Tr.

(5)

其中:E′是橡胶区域贮存模量(Pa),ve是交联密度(mol·m-3),R是气体常数(8.314 Pa·m3·mol-1·K-1),Tr是橡胶区域温度(K)Tr=Tg+30(Tg=θg+273.15 K)。计算的交联密度结果为30 149 mol·m-3。

3 结论

1,3-二(2′-氨基亚乙基)-2-甲基咪唑溴盐(DAIL)可作为环氧树脂的中温固化剂使用,与环氧树脂E-51的最佳用量比例为20∶100,最佳固化温度为74~105 ℃,后固化温度为162 ℃。DAIL与E-51的浇注体样条热分解温度为424.4 ℃,抗拉强度为159 MPa,玻璃转化温度为83 ℃,交联密度为30 149 mol·m-3,说明DAIL可以对中温环氧树脂的力学性能进行改性。