高温环境下复合材料加筋壁板振动/噪声动态结构破坏模式研究

2024-01-19孙玉昆王和陈国一金龙王明

孙玉昆,王和,2,陈国一,金龙,王明

(1.天津航天瑞莱科技有限公司沈阳分部,沈阳 110027;2.北京强度环境研究所,北京 100076)

引言

在航空航天技术飞速发展的21 世纪,各国的防空技术和反导技术越来越先进,拦截各类飞机和导弹的能力越来越强,高超音速飞行器逐渐成为目前公认的最有效的新式装备。高超音速飞行器在飞行过程中,翼舵结构和防护结构会处于严酷的热噪/热力环境中,极易发生失效破坏,对飞行器的安全造成严重威胁。为提升飞行器的可靠性,国内科研机构针对耐高温、耐噪声、耐振动的新式复合材料的研发开展了众多研究。本文通过对一种复合材料加筋壁板进行室温振动试验、高温振动试验、室温噪声试验、高温噪声试验,并在试验过程中采集高温振动及高温噪声下的加速度响应,记录了试验件的破坏形式以及复合材料加筋壁板动态破坏时响应变化规律,为复合材料加筋壁板的结构设计和使用提供试验依据。

1 试验技术方案

1.1 室温/高温振动试验实施方案

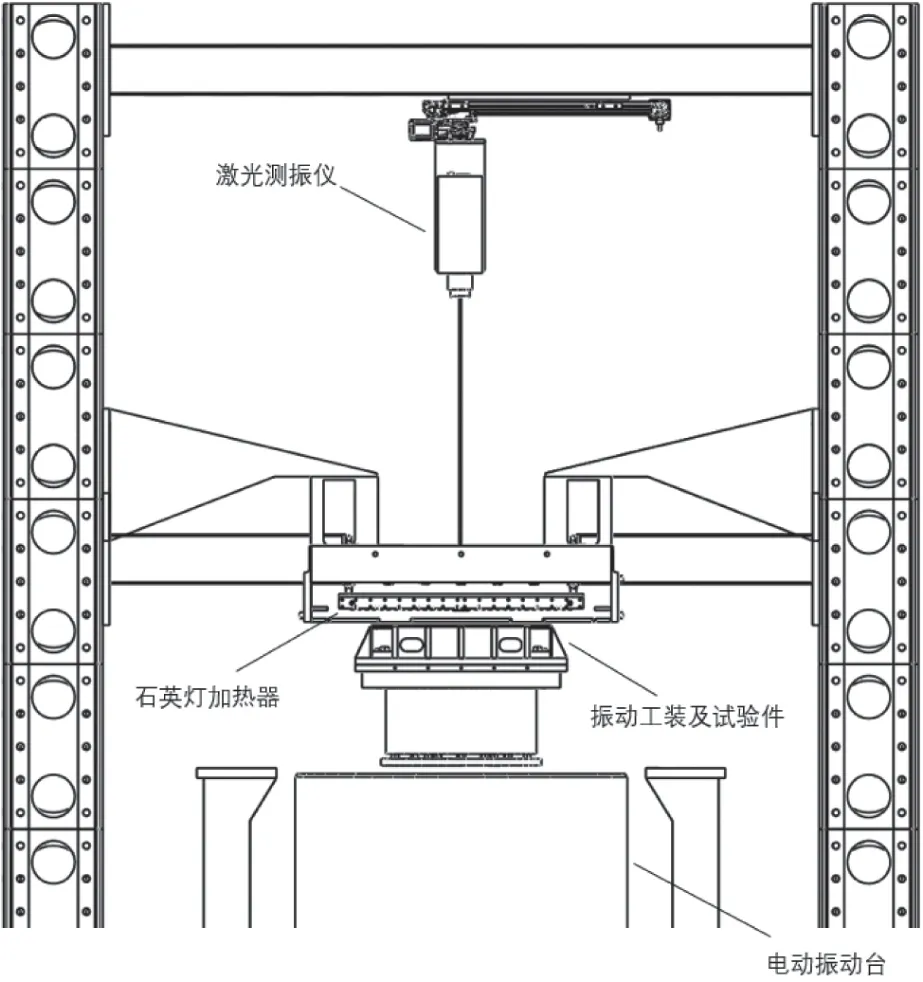

室温/高温振动试验系统包括振动载荷加载系统、热载荷施加系统及测量控制系统。振动载荷加载系统:采用电动式振动台,试验过程采用闭环控制;加热系统:由石英灯加热器组成,通过辐射加热模拟热载荷;测量控制系统包括加速度监测/控制、温度监测控制、应变信号实时采集:加速度监测/控制-采用激光测振仪监测试验件的振动幅值响应,实时记录测量点时域、频域数据和振动响应频率降低的时间;温度控制与监测-在试验件上布置温度传感器,建立试验件整体温度梯度,以便保持或验证温度符合容差要求;应变采集-采用常温应变和高温应变片实时记录测量点时域、频域数据和振动响应频率降低的时间。室温/高温振动试验实施方案如图1 所示。

图1 室温/高温振动试验实施方案

1.1.1 振动载荷施加

振动试验加载采用电动式振动台,试验采用闭环4点平均控制,控制点位于试验工装上靠近试验件的位置。试验中为防止试验过程中地回路干扰,控制传感器螺接到绝缘块上,再通过绝缘块连接到控制点上。试验时将控制仪生成的驱动信号通过功率放大器逐级放大,然后驱动振动台工作,同时控制点的响应信号反馈回控制仪,将其与设定好的参考谱或量级进行比较、修正,得出新的驱动谱,如此反复,使控制谱达到并满足试验控制精度要求。

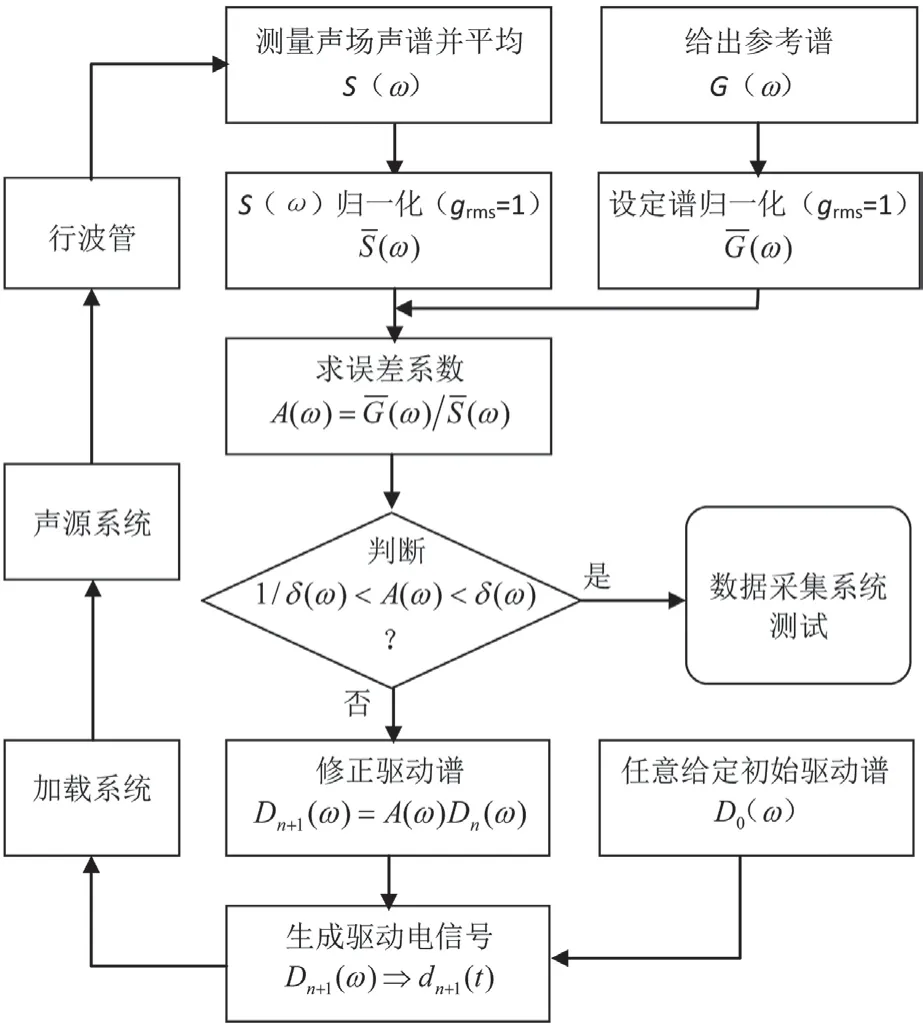

试验过程中,信号采集和处理系统监视控制点及测点响应,具体振动控制及测量过程见图2。

图2 振动试验控制及测量过程框图

1.1.2 高温载荷施加

典型结构件的热载荷加载采用成熟的高功率红外石英灯加热技术,石英灯具有加热温度高,控制性能好,热场灵活等特点,适合不同规模下不同外形结构的各类材料的热载荷模拟。

根据试验件的形状尺寸大小和加热最高温度要求(700 ℃),采用石英灯管作为加热元器件,因试验件为加筋壁板结构且为单面加热,将石英灯设计一个平板型,加热器加热区域700 mm*700 mm,远大于试验件的尺寸,保证试验件受热均匀。

石英灯加热主要原理为加热器控制系统中加热元件由电功率调节装置供电,其所发出的辐射热由温度传感器接受,经放大后输入计算机进行比较、运算和校正调节后的控制信号输出给电功率调节装置,改变加热石英灯的两端电压值,从而控制辐射热流密度的大小。

由于在高温及振动联合加载情况下,温度传感器极易损坏,高温振动联合试验采用开环电压控制石英灯系统,即当试验件上温度测点达到温度要求时,采用记录的电压值维持试验件温度稳定,以便防止温度传感器在振动试验过程中掉落或损坏,导致温度控制系统异常。

1.1.3 振动试验载荷及约束条件

振动试验分别在室温和高温(700±20)℃(蒙皮温度)条件下进行,试验载荷谱为宽带随机振动载荷,随机振动载荷有效值为30.96 GRMS。

试验件通过夹具固定在振动台上,试验件通过两端边的螺栓孔与夹具连接;试验件安装时,通过力矩扳手保持拧紧力矩一致,使试验件固有振动频率保持一致。

1.2 室温/高温噪声试验实施方案

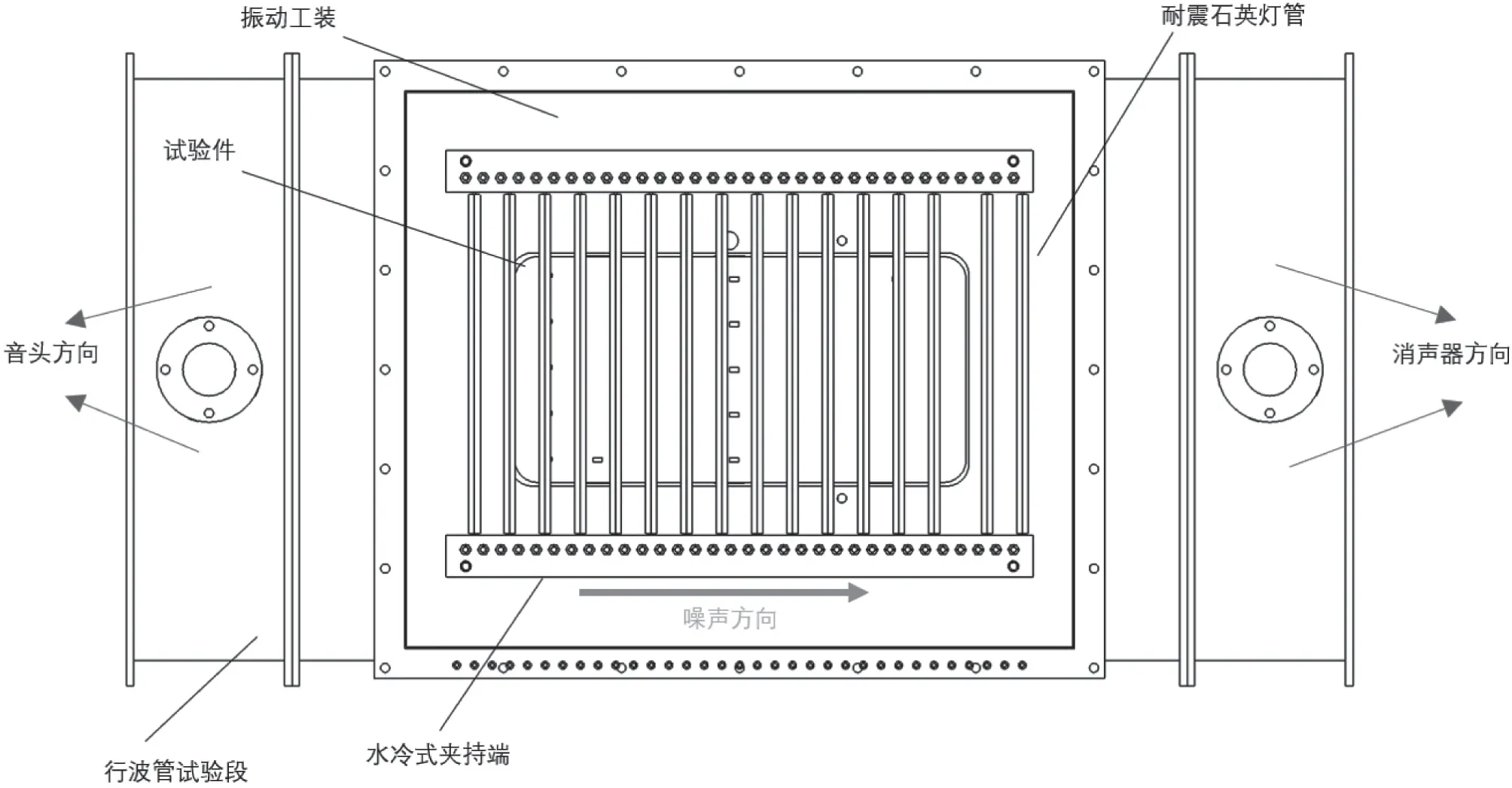

噪声试验采用单通道热噪声行波管进行噪声、温度加载,试验系统包括行波管及配套工装装置、温度控制加载系统、噪声控制加载系统、试验数据测量采集系统等。试验件通过特定工装与行波管进行连接,试验件安装在行波管壁板中间位置,与行波管两侧的壁板距离保持一致。试验系统示意图如图3 所示。

图3 室温/高温噪声试验实施方案

1.2.1 噪声载荷施加

噪声采用热与噪声复合式行波管进行加载。声源为1 个12 kw 电动气流扬声器。电动气流扬声器(简称扬声器)由换能器(音头)与专门设计的指数号筒组成。扬声器由空压机系统产生的低压压缩空气驱动发声而产生行波声场。声谱通过输入给换能器内动圈的控制信号进行控制。

在行波管试验段上选择两点安装传声器,取平均信号作为控制信号,设定(控制)谱为试验要求的声谱。通过控制每个扬声器的输入功率谱,调整行波声场的声谱,使每一路测量的声信号与试验条件(声谱)逼近,并最终达到一致(即满足容差要求),具体噪声试验控制及测量过程见图4。

图4 噪声试验控制及测量过程框图

1.2.2 高温载荷施加

噪声热载荷以辐射加热方式实施,热载荷实施的主体为辐射加热器,加热器与行波管组合在一起即构成了热复合式形波管。

热复合式行波管按照行波管的设计原则进行声场流道的设计,按照加热功率及分区进行加热器的设计,加热器的反射板既作为加热元件的安装基础、反射平面,又构成行波管的主体。加热元件于噪声场内部,受到强噪声作用,因此,要求加热元件及其安装结构具有耐噪声性能。目前,耐噪声加热器具有500 ℃、165 dB 的加热及耐噪声能力。

加热器主体、加热元件供电电极均为水冷却结构。

加热区为平面,设计平面加热器。整个加热面分为1 个加热区。有效加热区域约为550 mm×550 mm,满足加热要求。

由于在高温及噪声联合加载情况下,温度传感器极易损坏,高温噪声联合试验采用开环电压控制加热系统,即当试验件上温度测点达到温度要求时,采用记录的电压值维持试验件温度稳定,以便防止温度传感器在噪声试验过程中掉落或损坏,导致温度控制系统异常。

1.2.3 噪声试验载荷及约束条件

试验载荷为宽带随机噪声谱, 谱型按照GJB 150.17A-2009 中提供的标准谱执行,总声压级为165.2 dB。

通过设计转接夹具,将试验件通过两侧的安装孔安装在行波管试验段舱壁上,在安装时,在试件和固定夹具间增加耐高温柔性材料防止应力集中,试验件的受试面(光面)作为行波管的一部分,暴露于声激励中。使该面与管道的内表面齐平,以防止引入空腔共鸣或局部紊流效应。

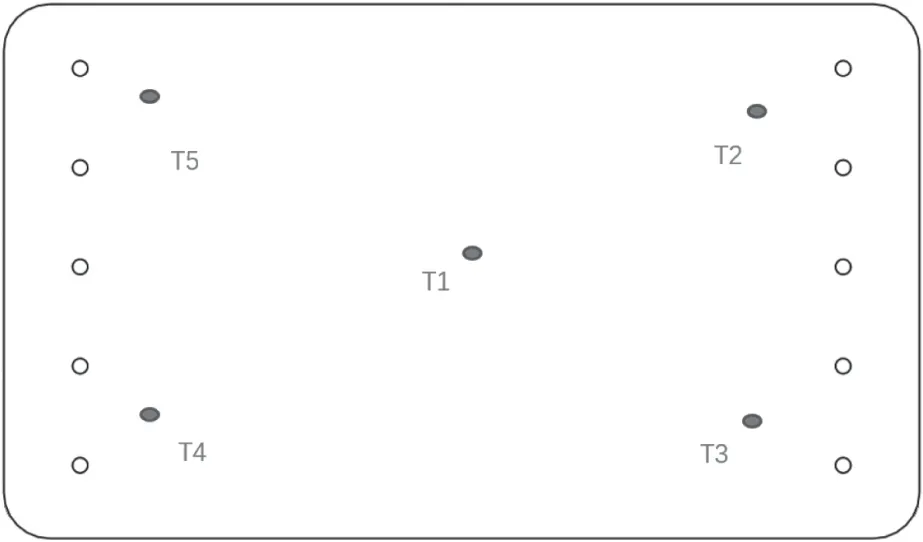

1.3 温度、加速度及应变测量方法

温度测量方法:在高温振动及高温噪声试验前,需在试验件上布置温度传感器,以检验目标温度载荷下试验件温度情况,温度传感器布置如图5 所示,温度传感器在调试过程中选取5 点进行,中心点K1 为温度控制点,K2、K3、K4、K5 作为温度测量点,以保证试验件各个位置的温度均符合(700±20)℃的容差要求。温度传感器采用胶接方式进行安装,其引线采用胶接方式进行固定。

图5 温度测点位置

加速度测量方法:振动试验及噪声试验的加速度测量均采用非接触式红外激光测振仪,VibroFlex 高性能单点式激光测振仪具有以下特点:红外激光测振仪,具有极高灵敏度,对高温环境下的测试具有高可靠性,特别是测试试验件处于高温环境,其极高灵敏度使测试增加了高可靠性;高灵敏度光学头,配置长距离镜头,可远距离非接触测试物体的振动。不受物体材料性质、温度等的影响;光学头具有自动聚焦功能;信号处理器采用模块式结构,以适应不同应用的要求,具有极大的动态范围,可测量从亚原子级微弱振动到上百万g 强冲击振动;采样频率:(0~100)kHz。

2 试验过程与结果

2.1 室温/高温振动试验过程

室温振动试验中,试验件按实际工作状态安装在专用夹具上,夹具刚性固定在振动台动圈上,试验采用四点平均方式控制。控制点均位于试验件与夹具的刚性连接处。试验过程中通过激光测振仪实时监测加速度响应数据。

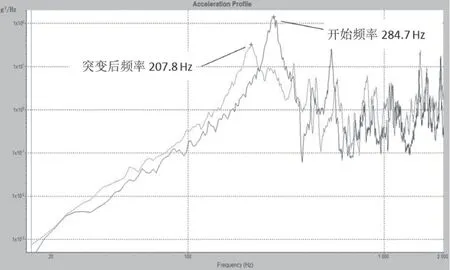

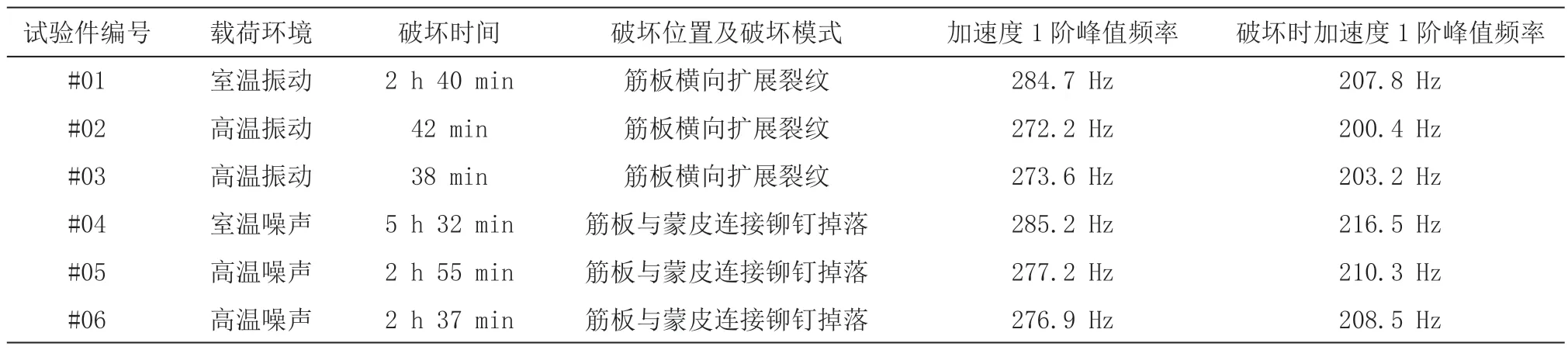

试验件#01 在室温下有效振动时长2 h 40 min 时,加速度响应及应变监测频率突降,检查发现壁板的外侧筋板出现横向扩展裂纹,加速度一阶响应变化曲线如图6所示。

图6 加速度响应变化曲线对比(#01)

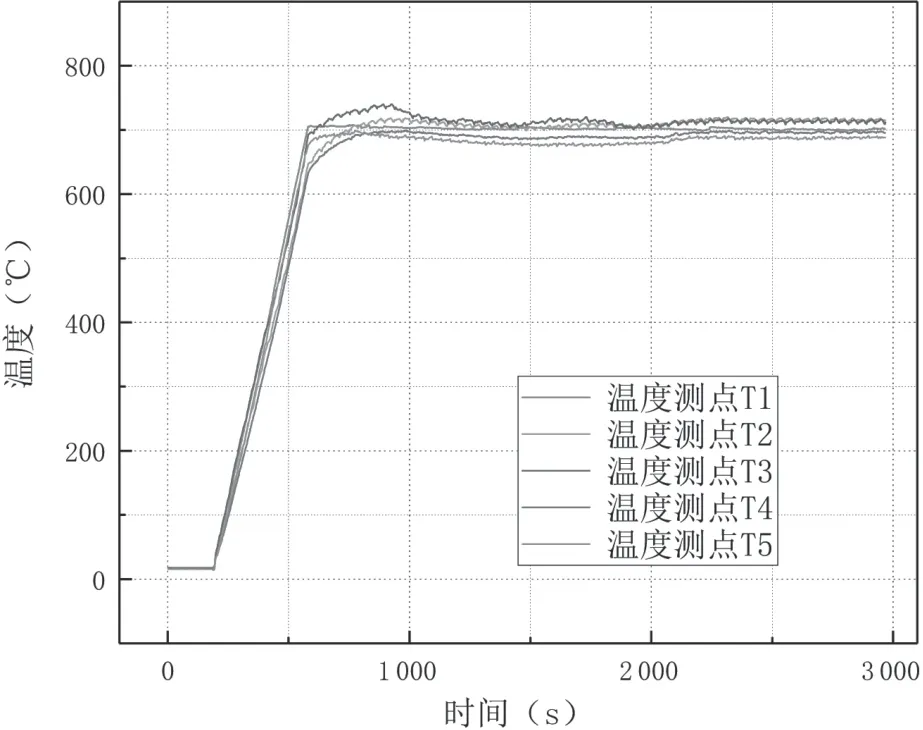

高温振动试验中,石英灯系统以1℃/s 的升温速率开始加温,待试验件温度稳定后,开始高温振动试验,各点温度均符合(700±20)℃的容差要求,温度控制/监测曲线如图7 所示。试验件#02、#03 分别在在高温下有效振动时长第42 min、38 min 时,加速度响应监测频率出现突降现象,检查发现扩展裂纹均分布在壁板的外侧筋板上。室温振动后通过与仿真计算结果相比(表1),破坏模式及加速度1 阶响应峰值与仿真结果较一致。

图7 高温振动试验温度控制/监测曲线

2.2 室温/高温噪声试验过程

室温噪声试验时,试验件按要求状态安装在专用夹具上,夹具刚性固定在行波管试验段上,使得试验件表面和行波管侧壁处于同一平面,噪声沿管道传播,并以掠入射方式施加在试验件的表面上。在行波管试验段上选择两点安装传声器,分别位于试验件长度1/4、3/4 位置处,取平均信号作为控制信号,设定(控制)谱为试验要求的声谱,通过控制每个扬声器的输入功率谱,调整行波声场的声谱,使每一路测量的声信号与试验条件(声谱)逼近,并最终达到一致(即满足容差要求)。试验过程中通过激光测振仪实时监测加速度响应数据。

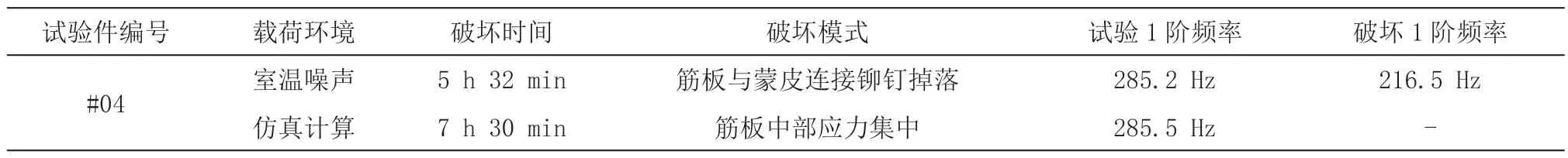

试验件#04 在室温下有效噪声时长5 h 32 min 时,加速度响应监测频率突降,检查发现壁板的外侧筋板与蒙皮连接的铆钉掉落。

高温噪声试验中,石英灯系统以1 ℃/s 的升温速率开始加温,待试验件温度稳定后,开始高温振动试验,各点温度均符合(450±15)℃的容差要求,温度控制/监测曲线如图8 所示。试验件#05、#06 分别在在高温有效噪声时长第2 h 55 min、2 h 37 min 时,加速度响应监测频率出现突降现象,检查发现壁板的外侧筋板与蒙皮连接的铆钉掉落。室温噪声后通过与仿真计算结果相比(表2),破坏位置及加速度1 阶响应峰值与仿真结果较一致。

表2 室温噪声试验结果与仿真计算结果对比

图8 高温噪声试验温度控制/监测曲线

2.3 试验结果

通过对某复合材料加筋壁板进行室温/高温下的振动试验、噪声试验,得到该试验件的破坏位置、响应变化结果及破坏时间,振动试验结果如表3 所示。

表3 室温/高温振动、噪声试验结果

3 结束语

本文针对复合材料加筋壁板的动态结构破坏模式问题,分别设计了室温和高温环境下的振动/噪声试验实施技术方案,同时选用非接触式测试方法测试加速度响应信号,全时段采集高温下的试件响应,能及时发现试验件破坏时间。将室温下振动/噪声试验的结果与仿真结果对比,试验件响应频率、破坏位置与仿真结果一致,表明了试验方法的有效性。

通过实际的试验实施,验证了高温振动及高温噪声试验方案的合理性,并给出了复合材料加筋壁板在室温/高温下振动和噪声分别影响下的破坏时间及破坏模式。复合材料加筋壁板的工作区域温度一般较高,高温下的破坏失效模式对于改进工艺及结构有参考意义。