印染纺织行业环境污染治理分析

2024-01-18孔德冠

孔德冠

(广州市环境保护科学研究院有限公司,广州 510000)

长期以来,中国都是纺织大国,纺织品生产量和出口量大,印染纺织行业在我国经济发展中占据十分重要的地位[1]。印染纺织属于劳动密集型产业,企业规模较小,分布集中,我国东部地区纺织产业发展基础较好,因此我国印染纺织企业主要集中在东部沿海地区[2]。印染纺织行业既会带来经济效益,也会带来环境污染。印染纺织行业使用多种助剂,具有高温、高耗水的行业特性,对周边环境造成不同程度的污染,最典型的污染物包括生产废水、废气和噪声等[3]。因此,要根据印染纺织行业产生的污染物,采取污染防控措施,从而减少污染物的排放,降低对周边环境的危害。目前,印染纺织行业的环境污染治理已取得阶段性成绩,但也存在新挑战,仍需寻找绿色发展之路[4-6]。本文以佛山市某印染纺织企业为例,分析印染纺织工艺及其污染物,然后提出污染防治措施,为印染纺织行业环境污染治理提供科学依据。

1 印染纺织工艺及其污染物

1.1 生产工艺

该印染纺织企业以生产针织布为主,生产工序包括开幅、烧毛、煮漂、丝光、水洗、染色、印花、脱水、烘干、定型和验布。生产设备包括染布缸、丝光机、烧毛机、缝边机、脱水机、烘干机、定型机、查布机、开幅机和数码印花机等,具体生产工艺流程及产污环节如图1所示。

图1 针织布生产工艺流程及产污环节

利用开幅机把卷布展开,完成针织布的检验。烧毛工序是使针织布迅速通过火焰,烧去布面上的绒毛,使布面美观,防止印染出现着色不均匀现象。为了确保针织布更好地吸收染料,使产品颜色更均匀,不易褪色,染布前需要对针织布进行煮漂,煮漂在染缸内进行。约10%针织布进行丝光,丝光是指布料在张力的作用下用高浓度的纯碱和烧碱溶液进行处理,并洗去布料上的碱,目的是让布料获得丝一样的光泽、稳定的尺寸以及较好的吸附性能。煮漂后未进行丝光的针织布和丝光后针织布均需要进行2 道水洗。染色的主要目的为加工生产染色布。染色在染缸内进行,生产中将根据产品颜色要求的不同进行电脑配色,在一定温度作用下利用不同的染料和助染剂使针织布得到不同的颜色。数码印花是指利用专门设备,采用一种或多种颜色的染料在纺织品上印刷花纹、图案。数码印花机自带烘干系统,烘箱采用电加热,在喷墨印花的同时对织物上的墨水进行干燥。印花后的布料需要利用蒸化机进行蒸化处理,使活性墨水固色。针织布染色后,先脱水,再拉幅定型,脱水在脱水机内完成,然后烘干。定型整理,使织物内纤维处于自然排列状态,去除织物布料在各工序产生的应力,避免织物布料变形。已完成染色的布料送至查布机上验布。

1.2 大气污染物

1.2.1 烧毛废气

针织布后整加工过程中需要对布进行烧毛处理,去除表面的长绒毛。烧毛过程在烧毛机上完成,烧毛机以天然气为燃料,烧毛过程会产生烧毛废气。烧毛的火焰温度为800~900 ℃,采用全预混燃烧器,可有效控制氮氧化物(NOx)的产生量。天然气是清洁能源,燃烧过程中SO2、颗粒物产生量极小[7]。烧毛废气的主要污染因子为SO2、NOx和颗粒物。

1.2.2 印花废气

印花废气主要来自数码印花机烘燥过程及蒸化过程的油墨挥发。数码印花机自带烘干系统,烘箱采用电加热,在喷墨印花的同时对织物上的墨水进行干燥,干燥过程会产生废气;数码印花后的半成品布料均需要进行蒸化处理,蒸箱内产生少量有机废气[8]。印花废气的主要污染因子为有机废气。

1.2.3 定型废气

定型过程会添加硅油作为助剂,以增加针织布的丝滑感。布料定型过程中,温度较高,布匹含有的物质及添加的部分定型助剂会挥发。定型工序开始时,添加硅油作为定型助剂。因此,定型废气中的颗粒物和有机废气来源主要为定型过程使用的硅油,其次为织物表面黏附的未洗净的极少量染料和助剂[7-8]。定型废气的主要污染因子为有机废气和颗粒物。

1.3 生产废水

纺织染整工业生产废水中,水污染物特征因子主要有化学需氧量(COD)、五日生化需氧量(BOD5)、悬浮物(SS)、氨氮、硫化物、二氧化氯、可吸附有机卤素(AOX)、硫化物、苯胺类、六价铬和总锑[9]。该企业针织布原料含有涤纶,煮漂工序使用的助剂为片碱、双氧水等,不含氯漂工艺;染色工序使用的染料和助剂不含铬,不涉及感光制网工艺;使用含涤纶布匹,均无碱减量工艺。

1.4 噪声污染

染布缸、丝光机、烧毛机、缝边机、脱水机、烘干机、定型机、查布机、开幅机、数码印花机等机械运行时会产生噪声,在满负荷生产且设备正常运行的状况下,距离主要声源1 m 处的噪声源强声级最高可达90 dB(A)。

2 污染防治措施

2.1 大气污染物防治

该企业采取的废气防治措施广泛应用于印染行业,实际操作性高,处理效果稳定,只要采用合理的设计参数,确定处理目标,处理后,废气均能达标排放,并且投资少、维护简单,运营成本低。

2.1.1 烧毛废气防治

烧毛过程产生烧毛废气,可利用设备配套的水喷淋防火除尘装置处理达标后经排气筒排放[7-8]。烧毛废气污染控制措施主要由3 部分组成。一是烧毛室集气罩和挡板。烧毛机有自带的集气罩,对于降低烧毛热气具有重要的作用。集气罩口设置在烧毛火焰末端,烧毛过程形成的热气流可借助自身的流动能量直接进入罩口。二是刷毛箱自带除尘设施。烧毛机配置有前刷毛箱和后刷毛箱,进一步刷去烧毛前和烧毛后织物表面的纤维。前刷毛箱和后刷毛箱均配套有滤筒式除尘设备,除尘设备尾气和火口烧毛单元排气筒合并排放。三是烧毛机废气水喷雾箱。烧毛机废气排放管道连接有水喷雾箱,水喷雾箱主要起到防火作用(通过水喷雾湮灭废气中着火的棉纤维),其次才是起到防尘作用。烧毛机燃料为天然气,属于清洁能源,污染物产生量较少,经烧毛机自带水喷淋防火除尘装置处理后,由管道收集,然后通过排气筒排放。水喷淋防火除尘装置通过水喷淋增加烟气的湿度,达到防火抑尘的作用,具有良好的效果。

2.1.2 定型废气和印花废气防治

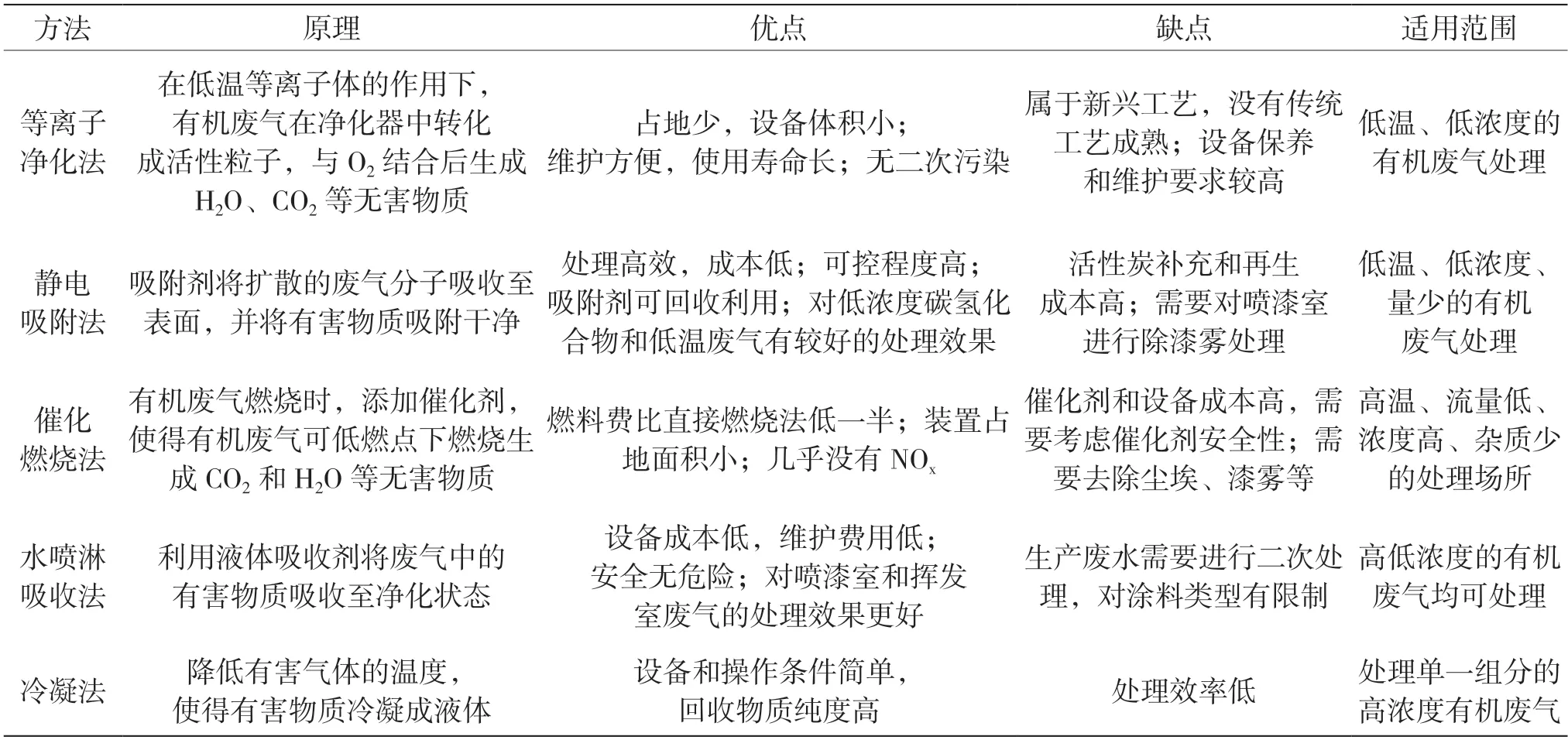

定型布生产过程中,织物采用物理机械方法进行中温中压蒸汽定型[7-11],布料定型过程中温度较高,部分定型助剂会挥发出来,可用有机废气和颗粒物表征[12]。印花废气主要来自数码印花机烘燥过程及蒸化过程的油墨挥发[13]。印花废气的主要污染因子为有机废气。目前,国内有机废气处理工艺主要有吸附法、吸收法(水喷淋)、冷凝法、催化燃烧法以及新兴的等离子净化法,各种工艺的特点和适用范围如表1所示[7-13]。

表1 有机废气处理工艺对比

根据该企业的实际情况,定型废气和印花废气的特点为温度不高、浓度低和气量大,因此,定型废气和印花废气采用“热能回收+水喷淋+湿式高压静电”的组合工艺。水喷淋的原理为利用废气各种污染物在水中的溶解度差异来实现气液分离,水溶性污染物进入水相,非水溶性污染物保留在气相。水喷淋处理后的废气进入静电处理器,静电处理器利用高频高压电场原理,通过高频电源装置经由耐高压导线与曲线形电极板相连并对其加电,形成曲线形电场。油烟经过分流器后均匀地流向整个电极板,油烟粒子荷电后,一部分吸附到电极板上,另一部分直接撞到电极板的曲线部分,从而高效捕集油烟粒子及黏性粉尘。据调查,大部分印染企业的定型废气和印花废气均采用“热能回收+水喷淋+湿式高压静电”的工艺来处理,处理后的有机废气均能实现稳定达标排放[9]。

2.2 废水防治

生产废水经厂内污水池格栅粗滤后进入工业园区市政污水管网,生活污水经厂区预处理后进入工业园区市政污水管网,生产废水与生活污水最终进入污水处理厂集中处理。印染废水为工业园区污水处理厂处理的主要废水。印染废水排放的水质、水量波动幅度较大,水温比较高,故需要较大的调节池,目的在于有效提升对有机物的负荷缓冲能力,控制pH,降低药品添加量,预防生物处理系统被外来高浓度的有毒物质破坏,同时对生物处理系统不间断输入废水。此外,纺织印染废水含有纤维、碎布等杂物,因此进水处设置格栅,采用人工清渣。

根据工业园区污水处理厂的环评批复要求,无论从改扩建项目本身还是从园区污水处理及回用考虑,项目的工业用水重复利用率均需要满足《印染行业规范条件(2017 版)》相关要求[14]。因此,印染纺织企业需要对工业用水重复利用,回用水由三部分组成,一部分为蒸汽冷凝水,水质良好,可直接回用于染色加工工序;另一部分为污水处理厂的中水回用水,园区印染废水经污水处理厂集中处理后,可直接回用于印染企业的生产过程,各生产车间可直接接入中水回用水管道,污水处理厂处理后的中水可直接用于染色、水洗等生产过程;最后一部分为生产废水回用水,水洗工序最后1 道废水水质较好,属于轻污染废水,可回用于前几道水洗环节。

2.3 噪声治理

噪声主要来自生产过程中使用的较大功率机械设备,如染布机、脱水机、烘干机、定型机等。为减少噪声对周围环境的影响,对噪声较大的设备进行减振处理,通过厂房的隔声、厂内绿化的吸声和厂界围墙的隔声,项目产生的噪声不会对周边环境产生不良影响。根据《环境工程手册 环境噪声控制卷》[15],经过隔声处理后,噪声可降低20~30 dB(A)。

3 结语

印染纺织行业在生产环节会产生废气、废水等污染物。印染纺织行业生产过程产生的污染物类别有所不同,造成的环境污染程度也不同。因此,政府、企业、大众需要密切合作,形成合力,共同探索印染纺织污染物的治理方法,有效防治印染纺织过程产生的环境污染,实现印染纺织行业的优化升级和绿色发展,为人们提供更宜居、更健康的生活环境。