废旧磷酸铁锂电池回收制备磷酸铁锂材料的试验研究

2024-01-18杨宁

杨 宁

(吴忠市青铜峡生态环境保护综合执法大队,宁夏 吴忠 751100)

目前,废旧磷酸铁锂电池的回收主要依赖传统的湿法冶金工艺,该回收工艺产生大量含重金属和酸性物质的废水,对环境造成负担,同时金属回收率不高,回收产品附加值较低[1]。针对这些问题,本研究设计一种新型的还原酸浸-沉淀-固相再生工艺,为废旧磷酸铁锂电池的回收与利用提供一种新的解决方案[2]。

1 试验部分

1.1 试验材料和设备

主要材料是废旧磷酸铁锂电池正极材料,其他材料有王水、磷酸、抗坏血酸和LiPO4,它们均为分析纯。主要设备有磁力搅拌水浴锅、真空管式炉、电感耦合等离子体发射光谱仪(ICP-OES)、扫描电子显微镜(SEM)和X 射线衍射仪(XRD)。

1.2 试验方法

采用还原酸浸-沉淀-固相再生工艺对废旧磷酸铁锂电池正极材料进行回收和利用。一是废旧磷酸铁锂电池正极材料预处理。除去正极材料表面污染和有机物残留;将其干燥及研磨处理,称取50 mg 正极材料研磨物溶于20 mL 王水中,稀释定容[3]。二是采用还原酸浸法进行处理。将溶解液置于250 mL 的锥形瓶中,加入磷酸(浸出剂)+抗坏血酸(体积分数10%,还原剂),将其放置在磁力搅拌水浴锅中进行反应;浸出后抽滤,检测Li+和Fe2+浓度,计算浸出率[4]。三是采用沉淀法制备Fe3(PO4)2·8H2O 作为前驱体。取一定量浸出液置于500 mL 三颈圆底烧瓶中;添加氨水调节溶液pH,反应生成Fe3(PO4)2·8H2O,该过程在恒温磁力搅拌水浴锅中进行,在控制温度的同时搅拌,并通入Ar;沉淀后使用真空过滤得到沉淀物,多次洗涤后,利用干燥箱干燥24 h[5]。四是制备LiFePO4正极材料。将沉淀产物与一定量的LiPO4按比例混合,加入碳源研磨干燥,在真空管式炉中烧结10 h,制备得到再生LiFePO4正极材料。

2 结果与讨论

2.1 还原酸浸法浸出LiFePO4 正极材料

还原酸浸试验考察磷酸浓度、反应时间、反应温度、固液比等因素对Li+和Fe2+浸出率的影响。当磷酸浓度从0.5 mol/L 增加至3.0 mol/L 时,Li+浸出率表现为先增大后缓慢下降的趋势,磷酸浓度为2.0 mol/L时,Li+浸出率达到最大,为91.1%;Fe2+浸出率表现为增大趋势,当磷酸浓度超过2.0 mol/L 时,Fe2+浸出率增加幅度小,此时Fe2+浸出率为93.9%。经确定,最优磷酸浓度为2.0 mol/L,Li+和Fe2+浸出率分别为91.1%、93.9%。当固液比从20 g/L 增加至80 g/L 时,Li+浸出率表现为先平稳再增大最后下降的趋势,当固液比为70 g/L 时,Li+浸出率达到最大,为90.9%;Fe2+浸出率表现为下降趋势,固液比为20~70 g/L时,Fe2+浸出率下降较平缓,当固液比超过70 g/L 时,Fe2+浸出率下降幅度较大。经确定,最优固液比为70 g/L, 此时Li+和Fe2+浸出率分别为90.9%、91.7%。当反应温度从50 ℃增加至110 ℃时,Li+浸出率表现为先增大后下降的趋势,反应温度为70 ℃时,Li+浸出率达到最大,为93.5%;Fe2+浸出率表现为先增大后趋于稳定的趋势,当反应温度为70 ℃时,Fe2+浸出率基本达到最大值,为90.7%。经确定,最优反应温度为70 ℃。当反应时间从30 min 增加至150 min 时,Li+浸出率表现为先增大后趋于稳定的趋势,当反应时间为120 min 时,Li+浸出率基本达到最大值,为98.1%;Fe2+浸出率表现为先增大后趋于稳定的趋势,当反应时间为120 min 时,Fe2+浸出率基本达到最大值,为98.0%。经确定,最优反应时间为120 min。

2.2 沉淀法制备Fe3(PO4)2·8H2O 前驱体

采用沉淀法制备Fe3(PO4)2·8H2O 前驱体,其间设置不同pH(6.0、6.5、7.0、8.0、9.0、10.0)条件,考察pH 对沉淀产物的影响。制备的沉淀产物中,Fe、P 摩尔比分别为1.55∶1.00、1.50∶1.00、1.48∶1.00、1.47∶1.00、1.46∶1.00、1.08∶1.00。pH 从6.0 增加至10.0 时,沉淀产物中Fe、P 摩尔比表现为下降趋势。随着pH 增加,溶液中Fe2+易生成Fe3+,沉淀产物则形成较多FePO4,Fe3(PO4)2·8H2O沉淀物变少;当pH 为6.5 时,沉淀产物中Fe、P 摩尔比为1.50∶1.00,与Fe3(PO4)2·8H2O 中Fe、P 理论摩尔比1.50∶1.00 一致,推定此时沉淀产物均为Fe3(PO4)2·8H2O;当pH 为10.0 时,沉淀产物中Fe、P 摩尔比为1.08∶1.00,表明沉淀产物为FePO4。经确定,最优pH 为6.5。

2.3 再生制备LiFePO4 正极材料

2.3.1 表征分析

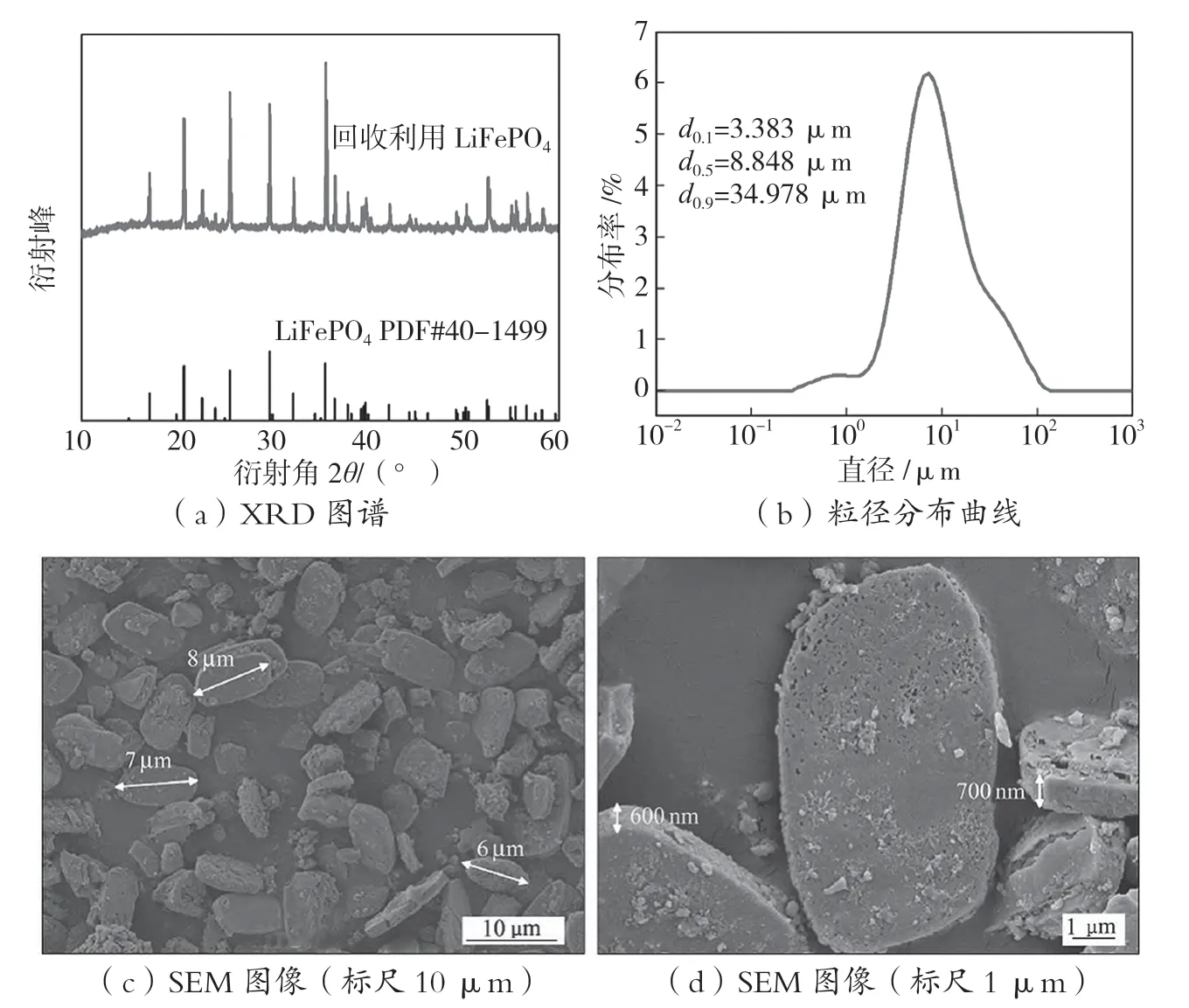

对再生制备的LiFePO4正极材料进行表征,如图1所示。从图1(a)可知,再生材料的衍射峰与标准卡片(LiFePO4PDF#40-1499)相吻合,证明材料晶体结构符合标准α-LiFePO4,且未观察到明显杂质峰,表明再生过程没有引入额外杂质相。粒径分布曲线可以反映粒径(dk)小于特定值的颗粒质量占总质量的比例(k)。从图1(b)可知,d0.1=3.383 μm,d0.5=8.848 μm,d0.9=34.978 μm。从图1(c)和图1(d)可知,颗粒呈微片状结构且具有一定的尺寸分布。表征结果表明,制备的LiFePO4材料具有良好的结晶性和合适的微观结构,其可能具有优异的电化学性能。

图1 再生LiFePO4 正极材料的XRD 图谱、粒径分布曲线及SEM 图像

2.3.2 电化学性能

充放电倍率(C)可以反映电池容量大小和充电设备能耗。从再生制备的LiFePO4正极材料电化学性能测试结果可知,无论是在0.1C还是在2C下,充电和放电曲线都非常平滑,表明它具有良好的电化学稳定性;3.50 V 处的充电平台和3.35 V 处的放电平台表明材料在锂离子脱嵌过程中具有稳定的电压特性,且平台间的小间隔进一步说明再生LiFePO4材料具有较小的极化现象和优异的电化学可逆性。

在3.60 V 附近的氧化峰和3.30 V 附近的还原峰代表Fe2+/Fe3+的氧化还原过程。前三次循环的氧化还原峰间电位间隔非常小,这表明电极材料在锂离子嵌入和脱出过程中具有良好的电化学活性和可逆性。在1C下进行200 个循环的充放电容量和库仑效率试验,充放电比容量稳定在108.8 mA·h/g,而库仑效率接近100%,说明电极材料具有极低的活性物质损失和优异的循环稳定性。200 次循环后,容量保持率仍高达97.0%,这对于电池材料来说是一个显著指标,预示着再生LiFePO4材料能用于长期循环的电池。

材料在0.1C、0.2C、0.5C、1C、2C下的放电比容量分别为139.9 mA·h/g、138.0 mA·h/g、127.3 mA·h/g、115.0 mA·h/g、102.3 mA·h/g,展现出良好的性能。再次返回到0.1C时,材料放电比容量稳定在136.3 mA·h/g,容量保持率高达97.8%,显示再生LiFePO4材料在不同放电倍率下都能保持较高容量,对于实际应用中经常遇到的多变负载十分重要。

3 结论

本研究开发一种新型的还原酸浸-沉淀-固相再生工艺,用于回收废旧磷酸铁锂电池,再生制备LiFePO4正极材料。该方法将废电池中的铁以Fe2+形式高效浸出,并在调控pH 的条件下沉淀,制得纯度较高的Fe3(PO4)2·8H2O 前驱体。最终,经混合烧结,再生的LiFePO4在0.1C下展现139.9 mA·h/g 的首次放电容量,并在1C的条件下经200 次循环后仍保持97.0%的容量,显示出优异的电化学稳定性。这种方法相较传统氧化酸浸更为高效,且为废旧电池材料的回收与再利用提供新思路。