坦桑尼亚石墨浮选精矿分步提纯试验研究

2024-01-18冯嘉颖刘建国于丽丽吕先谨周吉奎

冯嘉颖,刘建国,3,于丽丽,吕先谨,周吉奎

(1.广东省科学院资源利用与稀土开发研究所;2.稀有金属分离与综合利用国家重点实验室,广州 510650;3.昆明理工大学国土资源工程学院,昆明 650093)

石墨是一种战略性非金属矿产资源,具有独特的六方晶结构,因其导电性好、耐高温、耐腐蚀、抗辐射、自润滑强度高等特点,在冶金、新能源汽车、光伏、核工业、国防和航空航天等领域得到广泛的应用[1-2],但是这些行业对石墨原料的纯度等级有近乎苛刻的标准,纯度低于99.9%的普通石墨产品几乎不能满足这些高精尖行业的需求。美国地质调查局的研究报告显示,截至2019年底,坦桑尼亚石墨矿储量超过1 800 万t,位列全球第四。但是,该地区的石墨矿开发较晚,缺乏深加工高纯石墨产品的输出,急需探索一条合适、高效的高纯石墨制备工艺路线。

浮选作业通常能把3%~10%的鳞片状石墨原矿品位提高至90%~97%[3-4]。为了满足下游产业的高标准要求,还需要经过氢氟酸法、混酸法、碱酸法或者高温焙烧法等进一步提纯[5]。任晓聪等[6]通过硫酸-氢氟酸分布提纯的方法将石墨固定碳纯度提高至98.65%。荆正强等[7]针对莫桑比克的球形石墨进行氢氟酸/盐酸联合酸浸,获得固定碳品位为99.95%的高纯石墨,满足电池负极材料的生产要求。袁韵茹等[8]通过提高氢氟酸浸出温度,将莫桑比克石墨固定碳纯度提高至99.98%。但是,各地石墨矿石性质差异明显,氢氟酸法和混酸法对坦桑尼亚石墨矿的适用性如何仍是一个未知数。因此,本文将针对坦桑尼亚石墨矿的特性,采用氢氟酸/盐酸、硝酸/盐酸的方法分步提纯,以提高石墨纯度。

1 试验流程

1.1 试剂与仪器

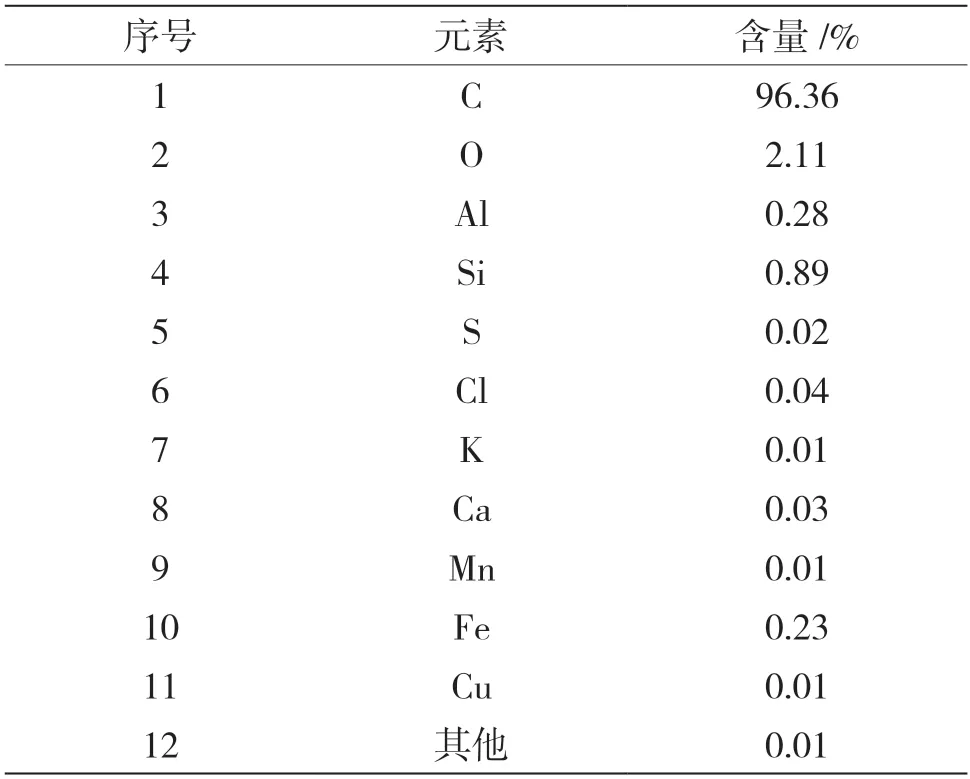

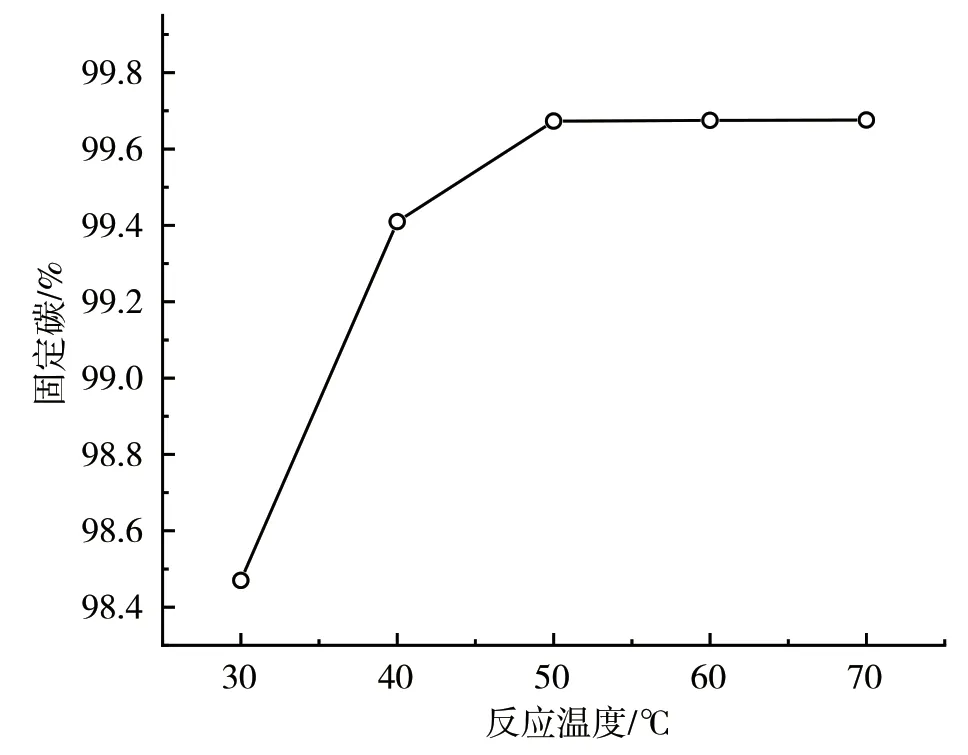

试验采用坦桑尼亚某浮选精矿的球形化产品作为制备高纯石墨的原料,原料灰分含量为2.7%,挥发分含量为0.94%,固定碳含量为96.36%。根据X射线荧光光谱分析结果,原料的元素分析结果如表1所示。主要试剂包括氢氟酸、盐酸、硝酸等,其中,氢氟酸浓度为40%,盐酸浓度为36%,硝酸浓度为65%。试剂全部购置于广州化学试剂厂,均为分析纯。试验仪器包括聚四氟乙烯反应釜、聚四氟过滤装置、电感耦合等离子体质谱仪和荧光光谱分析仪等。

表1 原料的元素分析结果

1.2 试验方法

将所需体积的酸稀释至固定浓度,然后转移至聚四氟乙烯反应釜中,加入石墨,设定至特定的反应温度,搅拌反应一段时间后停止加热,待反应釜温度降低至室温后用纯水过滤洗涤,然后转移至固定浓度的硝酸/盐酸混合溶液中,搅拌反应后再次过滤洗涤,烘干得到高纯石墨产品[9-11]。采用电感耦合等离子体质谱仪或者荧光光谱分析仪分析提纯得到的高纯石墨杂质元素组成[12-14]。

2 结果与讨论

2.1 氢氟酸/盐酸提纯阶段条件试验

氢氟酸/盐酸提纯阶段分别开展4 个条件试验,即氢氟酸用量试验、盐酸用量试验、温度试验和反应时间试验[15-17]。

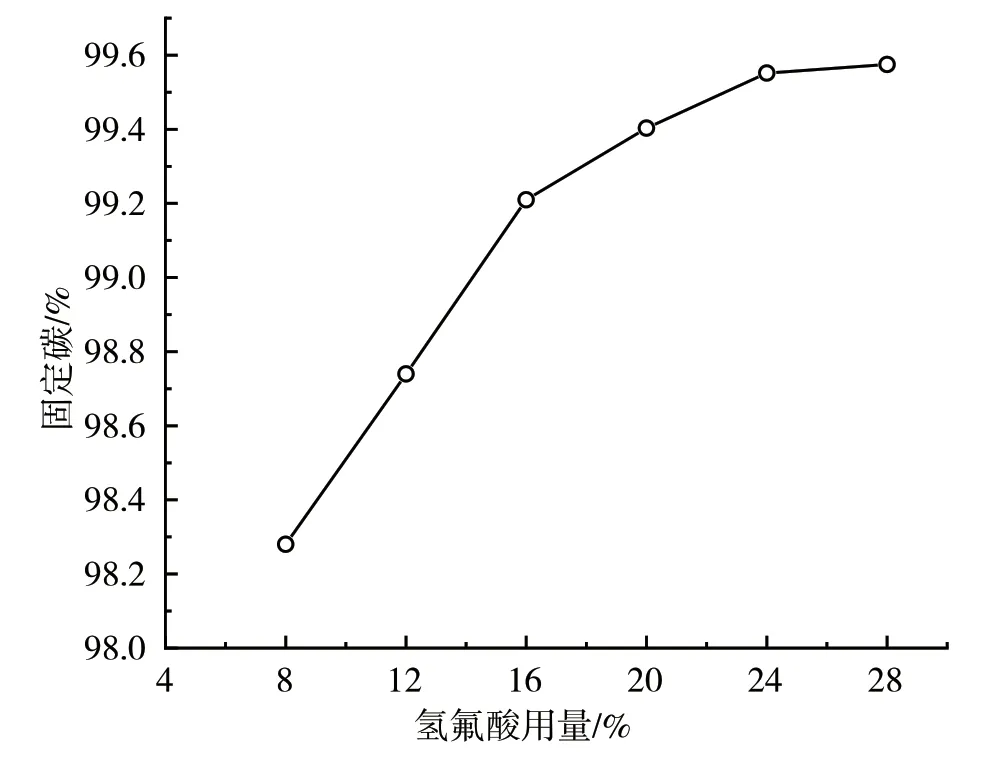

2.1.1 氢氟酸用量试验

设定盐酸浓度为20%,反应温度为50 ℃,反应时间为12 h,考察氢氟酸不同浓度梯度(8%、12%、16%、20%、24%、28%)的条件试验。从图1 可以看出,提高氢氟酸的用量有助于提升固定碳的品位,但是过量的氢氟酸致使氟化钙、氟化镁和氟化铁等沉淀物产生,覆盖在石墨表面,阻碍石墨中杂质元素的进一步溶出。因此,可确定氢氟酸用量为24%。

图1 氢氟酸用量对石墨提纯效果的影响

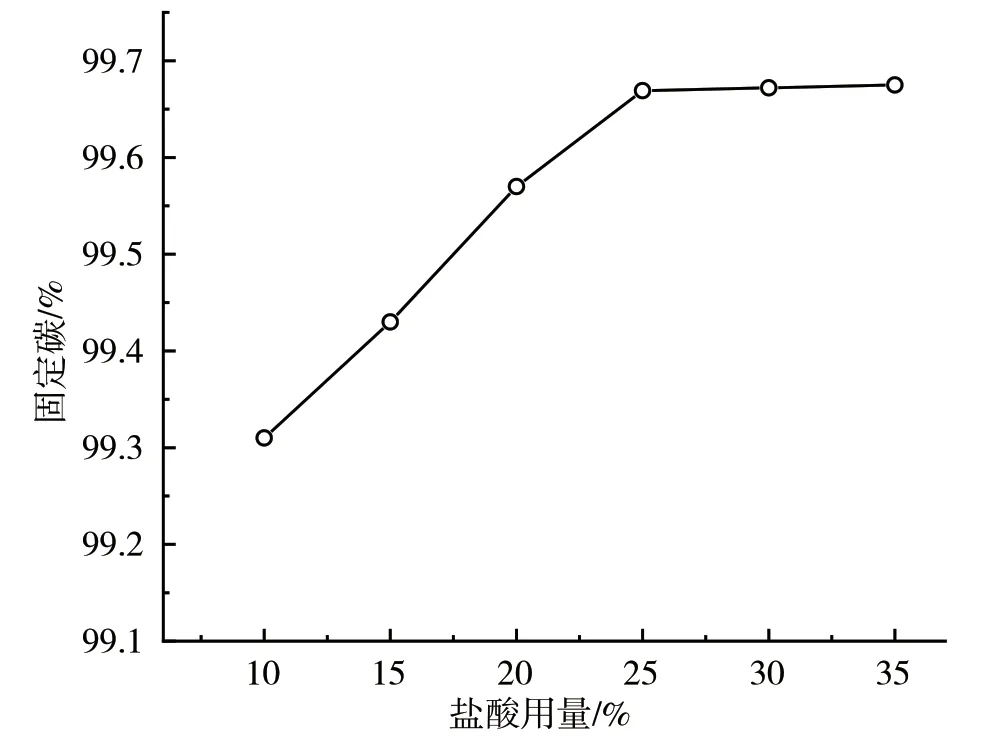

2.1.2 盐酸用量试验

氢氟酸用量为24%,反应温度为50 ℃,反应时间为12 h,不同盐酸用量条件下固定碳的测定结果如图2所示。结果显示,盐酸用量的提高同样有助于石墨提纯,随着盐酸用量从10%提升至35%,固定碳品位逐步提高。值得关注的是,盐酸浓度较高时再增加其用量,固定碳品位提升有限,这是因为盐酸在这一阶段的主要作用是抑制氟化钙等表面沉淀的产生。综合考虑,合适的盐酸用量应为25%。

图2 盐酸用量对石墨提纯效果的影响

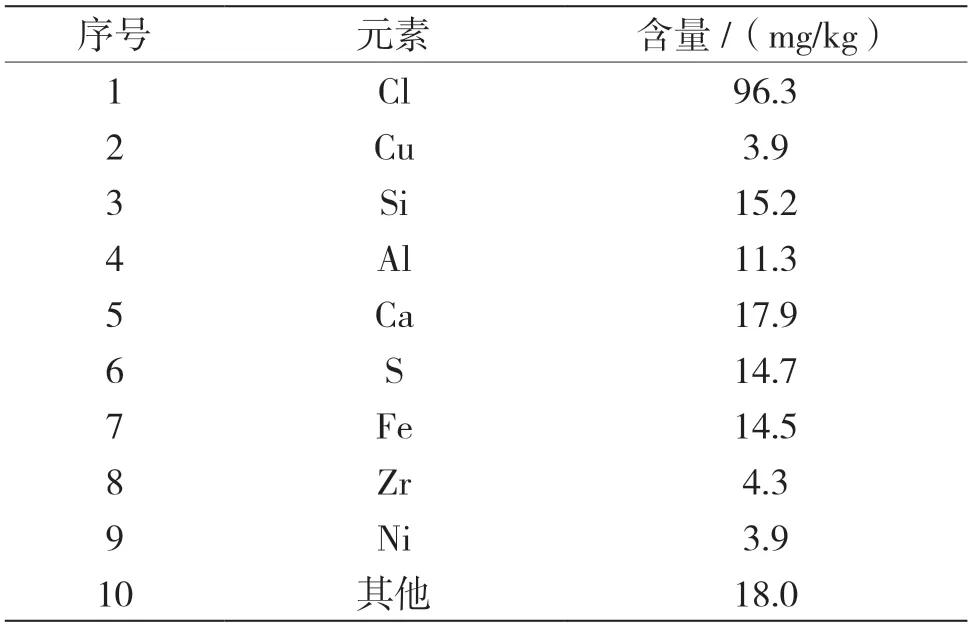

2.1.3 反应温度试验

氢氟酸用量为24%,盐酸用量为25%,反应时间为12 h,反应温度(30 ℃,40 ℃,50 ℃,60 ℃,70 ℃)的条件试验结果如图3所示。从图3 可知,增加反应体系温度有利于固定碳品位的提升,但是温度过高导致固定碳品位略有降低,主要原因是氢氟酸和盐酸沸点比较低,两种酸在高温下快速蒸发。因此,反应温度宜控制在50 ℃。

图3 反应温度对石墨提纯效果的影响

2.1.4 反应时间试验

控制氢氟酸用量为24%,盐酸用量为25%,反应温度为50 ℃,考察反应时间(2 h,3 h,4 h,5 h,6 h,8 h)对石墨提纯效果的影响。如图4所示,随着反应时间增加,石墨产品固定碳品位快速提高至99.67%,而后几乎保持不变,因此此阶段合适的浸出时间应该为5 h。

图4 反应时间对石墨提纯效果的影响

2.2 硝酸/盐酸提纯阶段条件试验

硝酸/盐酸提纯阶段开展2 个条件试验,即硝酸用量试验和盐酸用量试验。

2.2.1 硝酸用量试验

在第一阶段探索得到的优化条件下,保持第二阶段盐酸用量为25%,反应时间为24 h,改变硝酸的用量(10%,15%,20%,25%),试验结果如图5所示。固定碳含量随硝酸用量的增加而有所提高。硝酸用量为20%时,提纯石墨产品的固定碳品位已经达到99.95%,可以认为20%的硝酸含量已经合适。

图5 硝酸浓度对石墨提纯效果的影响

2.2.2 盐酸用量试验

硝酸用量为15%,其他条件固定不变,第二阶段盐酸用量对提纯效果的影响如图6所示。尽管盐酸用量为25%时,提纯产品固定碳含量已经达到99.95%,但是进一步提高盐酸浓度,固定碳品位仍有0.03%的提升空间,因此,可确定盐酸的合适用量为30%。

图6 盐酸浓度对石墨提纯效果的影响

2.3 产品分析

经过两步酸浸提纯试验,石墨产品的固定碳含量提高到99.98%,杂质元素总量占比为0.02%,其中硅、铁含量低于30 mg/kg,硫含量低于15 mg/kg,钙、铝、铜、镍和锆含量不足5 mg/kg,各项指标均符合下游电池负极材料的生产要求。产品多元素分析结果如表2所示。

表2 产品多元素分析结果

3 结论

试验获得合适的高纯石墨生产工艺,氢氟酸/盐酸浸出阶段,浸出时间为5 h,浸出温度为50 ℃,氢氟酸用量为24%,盐酸用量为25%;硝酸/盐酸浸出阶段,盐酸用量为30%,硝酸用量为20%。最佳条件下得到固定碳纯度为99.98%的高纯石墨产品,杂质含量满足负极材料的生产要求。