600 MW机组化学给水技术由AVTO转化为OT的改造应用

2024-01-18赵兴辉翟小雪

赵兴辉 翟小雪 王 策

(华能沁北电厂,河南 济源 459000)

0 引言

目前电厂机组给水技术主要分为四类:全挥发处理技术(All Volatile Treatment,AVT)、中性水处理技术(Neutral Water Treatment,NWT)、联合水处理技术(Combined Water Treatment,CWT)、加氧处理技术(Oxygen Treatment,OT)。全挥发处理(AVT)根据给水加药种类又可细分为氧化性全挥发处理(AVTO)和还原性全挥发处理(AVTR)。

某电厂3 号和4 号机组均为600 MW 超临界燃煤火力发电机组,于2007 年正式投产,投产至今没有进行锅炉本体化学清洗。机组的化学水工况设计为起动过程中的氧化性全挥发(AVTO)及正常工作过程中的加氧(OT)。本项目提出对3 号和4 号机组实施全保护加氧处理改造,以实现延长锅炉清洗的周期、维持机组的安全运行和经济运行等目的。

1 机组概况

3、4 号机组锅炉均为超临界滑压运行直流炉,由东方锅炉厂制造,采用全钢构架、全悬挂结构,露天敞开式布置[1]。

汽轮机为哈尔滨汽轮机厂研制的凝汽式汽轮机。凝结水精处理系统使用中压凝结水处理,每个单元配置2台前置过滤器和3台球形高速混床[2]。

2 加氧转化试验

2.1 低压给水系统加氧转化

根据水汽品质可知,3、4 号机组除氧器入口溶解氧平均值分别为9.8 µg/L、37.7 µg/L,说明两台机组低压给水系统已处于钝化状态[3]。

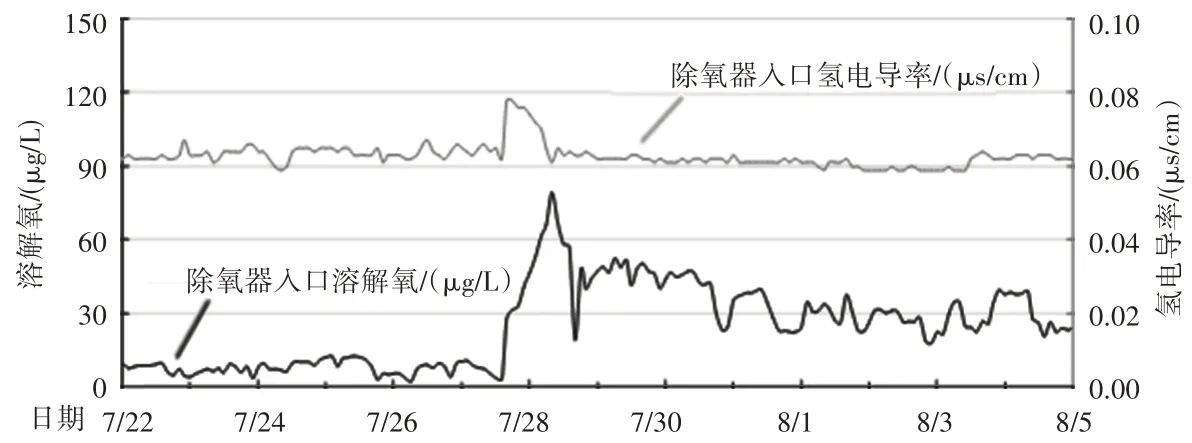

除氧器入口溶解氧与氢电导率变化趋势如图1所示。于3 号机组精处理出口母管位置加氧,控制加氧量范围10~80 µg/L,除氧器入口部位的溶解氧随即开始升高,然后转入自动加氧运行。

图1 3号机组除氧器入口溶解氧和氢电导率的变化趋势

向4号机组精处理系统出口母管加氧,加氧量控制在10~80µg/L,除氧器入口溶解氧随即开始升高,转入自动加氧运行状态。除氧器入口溶解氧与氢电导率变化趋势如图2所示。

图2 4号机组除氧器入口溶解氧和氢电导率的变化趋势

2.2 高压给水系统加氧转化

对3 号机组除氧器出口处进行加氧处理,初始加氧量控制在50~80 µg/L。17 日以后省煤器进口供水溶解氧浓度为10µg/L且呈不断升高趋势,说明3 号机组高压给水系统已经完成了加氧转化[4]。随后控制溶解氧含量在10~30 µg/L,转入自动加氧运行。省煤器入口溶解氧与氢电导率变化趋势如图3所示。

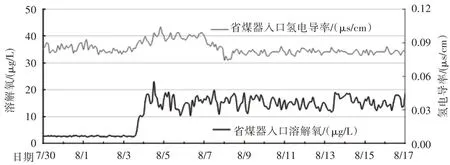

图3 3号机组省煤器入口溶解氧和氢电导率的变化趋势

在4 号机组除氧器出口处设置加氧点进行加氧,初始的加氧量浓度控制在50~80µg/L。4日以后省煤器进口供水溶解氧浓度约为10µg/L,并呈不断升高趋势,这表明已经对4 号机组高压给水系统完成了加氧转化操作,随后转入自动加氧运行[3]。省煤器入口溶解氧与氢电导率变化趋势如图4所示。

图4 4号机组省煤器入口溶解氧和氢电导率的变化趋势

2.3 高加疏水系统加氧转化

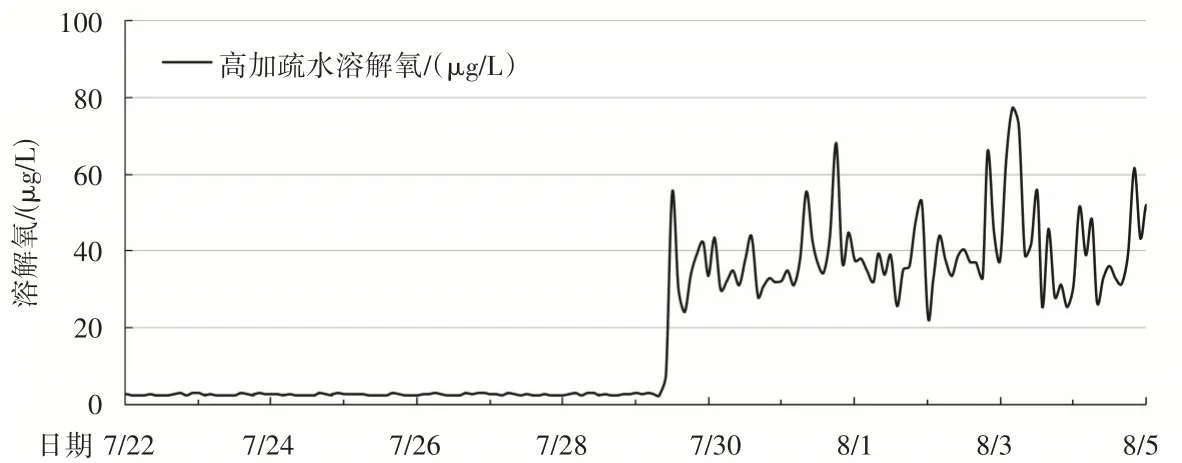

对3 号机组高压加热器汽侧进行加氧处理,初始加氧量控制在50~150 µg/L。一周后高加疏水溶解氧达到10µg/L 并显示有不断上升的趋势,表明3号机组高加疏水系统已经完成加氧转化[5],随后转入自动加氧方式运行。高加疏水溶解氧变化趋势如图5所示。

图5 3号机组高加疏水溶解氧变化趋势

向4 号机组高压加热器汽侧加氧,控制初始加氧量在50~150 µg/L。6 日后高加疏水溶解氧达到10µg/L 并有持续上升趋势,表明4 号机组高加疏水系统完成加氧转化,随后转入自动加氧运行。高加疏水溶解氧变化趋势如图6所示。

图6 4号机组高加疏水溶解氧变化趋势

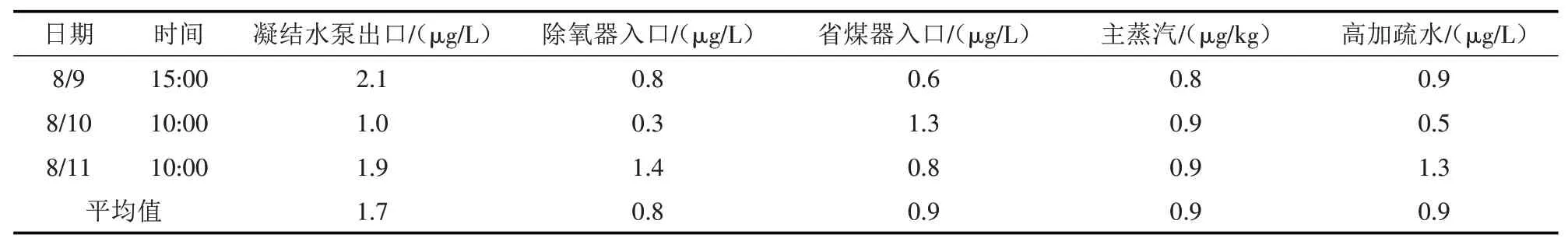

2.4 加氧转化完成后水汽铁含量测定

对加氧转化完成后的3、4 号机组水汽铁含量进行测定,结果见表1、表2。由测定结果可知,除氧器入口、给水及高加疏水铁含量经过加氧处理后降低,说明流动加速腐蚀被有效抑制[6-7]。

表1 加氧转化完成后3号机组水汽铁含量测定结果

表2 加氧转化完成后4号机组水汽铁含量测定结果

2.5 pH调整试验

给水系统和高加疏水系统完成加氧转化后,其表面会形成Fe2O3+Fe3O4双层氧化膜,依赖水中的溶解氧含量和氨含量二者共同维持氧化膜品质[8-9]。因此,需将给水pH 的目标值降低,由加氧处理前的9.29 降至9.0。pH 调整后,对3、4 号机组的水汽含铁量进行测定,结果见表3、表4。

表3 pH调整后3号机组水汽铁含量测定结果

表4 pH调整后4号机组水汽铁含量测定结果

3 加氧处理效果

3.1 抑制流动加速腐蚀

加氧处理(OT)是向弱碱性水中添加氧气,促进金属表面形成致密且保护性强的单层氧化膜[10]。当加氧转化趋于平衡,且当pH 值较低时,给水系统与高加疏水系统流动加速腐蚀均受到抑制,锅炉受热面结垢速率延缓[11]。OT 工况下控制给水pH 值在8.9~9.1 之间,省煤器入口和高加疏水铁的平均含量小于1µg/L。3、4 号机组水汽系统中铁含量的对比情况如图7和图8所示[12]。

图7 不同给水处理方式下3号机组水汽铁含量对比结果

图8 不同给水处理方式下4号机组水汽铁含量对比结果

3.2 延长精处理的运行周期

加氧处理后,主要依靠适量溶解氧来保护给水系统和高加疏水系统,所以水汽系统pH值可以适当减小。

与AVTO 工况相比,3 号机组加氧处理后给水氨含量平均值由原来的703µg/L降低至266µg/L,减少了约62.2%的氨投入量;4号机组给水氨含量平均值由原来的734 µg/L 降低至266 µg/L,减少了约63.8%的氨投入量。2 台机组精处理混床周期制水量可增加到原制水量的一倍多。且混床再生的次数降低,有利于保护环境[13]。

3.3 实现给水精确加氧

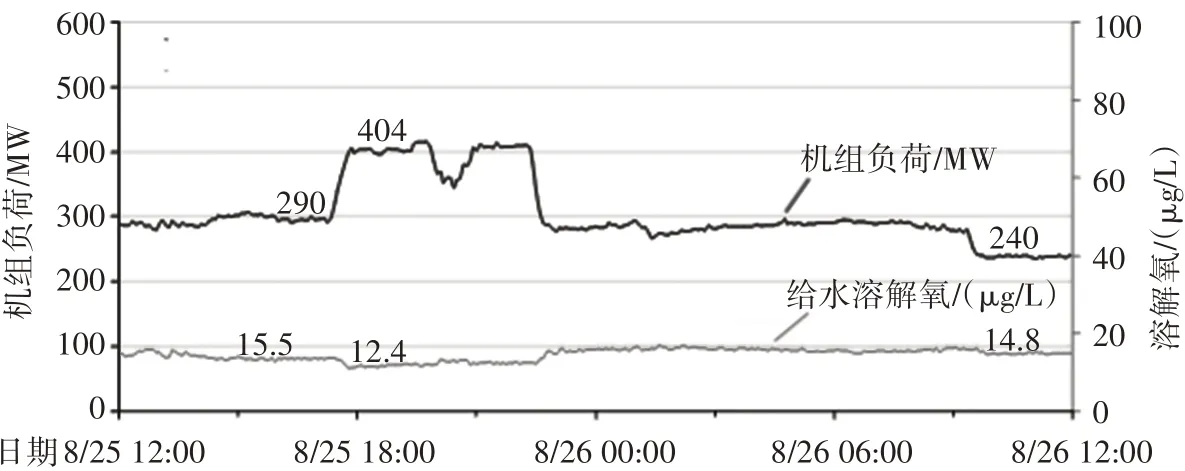

空气系列自动加氧装置能够有效克服气体可压缩性及机组负荷波动造成的加氧浓度大范围波动问题,实现了给水气态精确加氧,有效规避蒸汽中较高浓度氧可能促进氧化皮剥落的风险[14]。加氧后给水溶解氧随负荷变化曲线如图9、图10所示。

图9 3号机组给水溶解氧随负荷变化曲线

图10 4号机组给水溶解氧随负荷变化曲线

3.4 节约大量经济成本

与AVTO工况相比,加氧处理后,3号和4号机组1 年内节省氨水、混床再生用酸碱、除盐水和锅炉化学清洗成本分别为56.27万元和59.39万元左右。计算结果见表5、表6。若算上再生过程中所消耗的处理费用,则节省下来的开支会更多。这说明实行加氧处理所产生的经济效益十分可观。

表5 3号机组加氧处理产生的直接经济效益

表6 4号机组加氧处理产生的直接经济效益

4 结论

①在3、4 号机组中,通过对低压给水、高压给水及高加疏水系统实行加氧处理,成功实现机组化学水工况的转化:由氧化性全挥发处理(AVTO)转化为加氧处理(OT)。

②完成加氧转化后,给水pH 值范围达到8.9~9.1,水汽系统中铁离子的含量保持在较低水平,省煤器入口和高加疏水的铁离子浓度均值都低于1µg/L。

③加氧处理工况下,3 号机组的给水pH 平均值由原来的9.29 降低至9.0,减少了约62.2%的氨投入量。4 号机组给水pH 平均值由原来的9.31 降低至9.0,减少了约63.8%的氨投入量。混床周期制水量可增加到原制水量的一倍多。

④实施加氧处理后,与AVTO 工况相比,3、4 号机组每年节约的费用近百万元,产生十分可观的经济效益。