单边智能取料防塌控制方案研究

2024-01-17王海群

王海群,高 静,刘 健

(国能数智科技开发(北京)有限公司,北京 100011)

近些年,由于圆形煤场在安全、环保等方面的优势[1],在火电厂建设中逐渐成为了首选方案[2]。区别于条型煤场的分区域堆料的灵活性,圆形煤场大多数情况使用交叉堆叠的方法进行多煤种的存储。此方法在取料时存在一定的工艺难点,很容易因无法判断边界进而无法确定回转角度及俯仰步进角度[3],导致大面积混料和塌垛的情况出现。本文以某火电厂圆形煤场为研究对象,在其现场部署的堆取料自动控制系统已有软硬件架构的基础上,通过开发特定的取料控制逻辑程序实现自动取料。

1 交叉堆叠的基本特征

圆形料场堆料区域的划分一般依照厂内使用煤种的多少,根据经验值进行分区堆放,但受到调运环节的影响,某煤种的一次性来煤数量可能超出预期,为其预留的堆放位置不足,这时可能出现交叉堆叠的情况。按照作业规程,堆叠前没有强制要求进行盘煤作业,智能作业系统可能无法获取堆叠后2 煤种交叉堆叠面形成的内部交界面,故需要在取料时通过调用历史库中的盘煤作业数据进行交叉面的拟合计算。

一般情况下,晚入场的煤种覆盖在已经完成堆料的煤种上,且工人在安排堆叠时,优先会将晚入场的煤种堆放在未进行开层取料的一侧,即晚入场的煤种堆放在另一煤种形成的自然安息角一侧,如图1 所示,图1(b)为后入场煤种,其堆叠位置安排在左侧煤种未取料的一侧。

图1 交叉堆叠区示意图

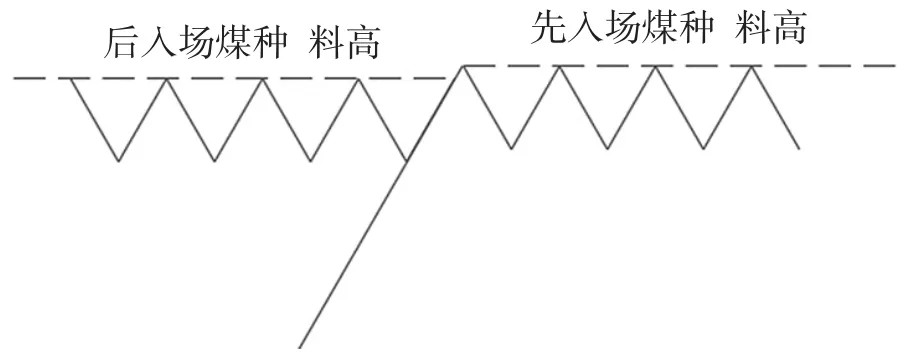

后入场煤种的堆料高度不超过已完成堆料的煤种高度,无论其是否已达到最高高度。如图2 所示。

图2 交叉堆叠区示意图

在交叉堆叠的情况出现后,取料作业就变成了单边作业,即只在作业煤种的范围侧进行取料,故称为单边取料作业。由图3 可知,根据刮板机回转取料特性,仅需分析交叉堆叠区的环形剖切面的取料临界情况,即可作为整体取料的工艺特征最终落实。图3(a)顶视图为从圆罐顶部观察煤堆形成,落料点为从堆料臂抛出落到料堆表面的位置,由于外侧挡墙的限制,以落料点为堆料最高点的剖切面位置靠近外挡墙,形成如图3(b)所示的“外窄内宽”的料堆形状,此种形状为后续取料数字建模提供了基础模型。

图3 交叉堆叠区示意图

2 数字建模

设计如图4 所示为硬件拓扑架构[4]。其中激光扫描设备用于盘煤,计算分析服务器及智能作业流程控制服务器负责实时数据存储与计算,如煤堆的三维建模、作业任务分解、执行过程防塌防撞预警等,通过机载PLC 远程监控自动取料作业的执行过程。

图4 自动堆取料控制系统硬件拓扑图

2.1 确定变量

2.1.1 简化拟合交界线

根据图3(b)简化交界面,以取料刮板机水平回转与料堆的接触线为视角,可将接触面简化成交界线,即刮板机如果越过交界线进行取料,则会形成2 个煤种的混取。

由图5 可知,无论是A 煤种从左到右回转取料还是B 煤种从右到左取料,都需要考虑临界斜面防止取料过界,同时考虑在取料后另一侧煤堆的防塌情况。临界情况,需要利用盘煤数据进一步根据堆叠情况进行分块分析,计算出单边取料时到边回转角度值;防塌情况,需要考虑2 煤种的安息角,设计合理的取料方式,通过数学建模计算每层的俯仰步进值。

图5 交叉堆叠区环形剖切面示意图

2.1.2 安息角

A 煤种的安息角为α,B 煤种的安息角为β,易得α,β∈(0°,90°)。在自动取料控制程序中可初始化各煤种的静态安息角。

2.1.3 安全距离

煤种入厂时,为保证其在堆场内能够长时间存放、安全存放(不自燃),在输煤皮带上会进行喷淋,以增加含水量,含水量又会增加堆料的粘黏性,即可能出现取料时超出刮板范围的取料情况,故需要在2 煤种的堆叠面增加安全距离的设定,保证存放时间较长的料堆不会因取料引起小范围安息角变化导致的塌垛。

通过实际数据的分析获得,设定2 煤种需保持的水平安全距离,一方面可避免上述情况引起的塌垛,另一方面,此距离可避免连续取料情况下,因编码器累积误差等产生的定位偏离引起的混合取料。安全距离的计算需要结合盘煤数据进行剖面计算,以确定每层的到边回转角度绝对值。

2.2 单边取上方煤种

2.2.1 第一种情况

假定B 煤种在下,A 煤种在上的堆叠方式,且α>β,取料为左侧A 煤种。由于A 煤种的安息角大于B 煤种的,即如果沿着以B 煤种安息角形成的交叉堆叠斜线进行取料,不会引起A 煤种的塌垛,同时也不会因为B 煤种的塌垛引起上方A 煤种的塌垛,此种取料方式是安全的。

最终形成的取料断线如图6 所示,边缘阶梯状边缘拟合直线斜率与交叉堆叠斜面斜率相同。水平方向上,规定阶梯边缘距离交叉堆叠面需保持的安全距离Ls=2 m,每层俯仰步进深度△h=Ls×tanβ,即安全取料的自动程序为,当刮板机从左至右回转至距离拟合堆叠交叉面水平距离Ls时,执行△h 俯仰步进,然后反向向左继续取料,直至下一次从左到右回转至距离拟合堆叠交叉面水平距离Ls,循环重复上述取料动作。

图6 单边取料阶梯示意图(1)

在电厂所有燃烧煤种中,自然安息角在37~41°,计算可得每层俯仰步进高度△h 范围为0.75~0.87 m,符合堆取料机的设计取料技术参数范围。

2.2.2 第二种情况

如果α<β,上述取料方法会引起因安全距离预留的A 煤种的“溜坡”,故需要规定一个新的取料方式。此时设计对上方煤种选取如图7 所示的留煤方式,即忽略事实交叉堆叠面重新拟合一条新的交叉面斜线,选取斜率为tanα 的直线,既可保证留煤A 不产生塌垛,又可以避免混合取料的情况出现,每层俯仰步进深度此时变为△h=Ls×tanα。

图7 单边取料阶梯示意图(2)

2.3 单边取下方煤种

假定B 煤种在下,A 煤种在上的堆叠方式,且α>β,取料为右侧B 煤种。由上述思路推知,此时安全取料的关键在于留煤B 的防止“溜坡”,同样需要使用虚拟的交叉堆叠斜面预留安全距离,虚拟的直线斜率为tanβ。在安全距离Ls=2 m 的前提下,每层俯仰步进深度△h=Ls×tanβ,如图8 所示。

图8 单边取料阶梯示意图(3)

同理,在此种取料方式下如果α<β,按照实际的交叉堆叠斜面进行取料即可,直线斜率为tanα,即每层俯仰步进深度△h=Ls×tanα,如图9 所示。

图9 单边取料阶梯示意图(4)

上述讨论过程包含A 煤种堆叠在B 煤种上的情况,推理易得,B 煤种堆叠在A 煤种上的情况亦然,不再赘述。

2.4 小结

单边取料时需判断2 煤种安息角的大小情况,在保持一定的安全距离Ls情况下做出合理的取料控制策略。由上述讨论内容可以看出,首先需要选取合理的防“溜坡”直线斜率,表示为tanθ=min{tanα,tanβ},在选出的控制斜线一侧留出合理的安全空间,为定位设备的误差、煤堆内部的粘黏情况做出提前的预判,控制每层俯仰步进值△h=Ls×tanθ=Ls×min{tanα,tanβ},完成取料后形成边缘阶梯状。

3 结论

控制程序圆形堆场完成软件调试后,经试验,效果如图10 所示,可以看出,基本满足了单边取料的防塌控制要求,没有出现溜料“溜坡”或塌垛的情况。由于预留了安全距离,也没有发生取料过界的情况。取料边界呈现明显的阶梯状,符合预期。

图10 交叉堆叠单边智能取料实际效果图

另外,由于取料时预留的安全距离所产生的余料的情况,目前堆场内是在另一侧取料时会将余料取尽,即使用非单边取料模式进行回转、俯仰自动控制,目前需要人工进行判断作业是否使用单边阶梯取料控制,可结合不同取料俯仰角度范围的寸动分解方法,进一步提高堆取料作业的智能化。