烘炉燃烧器空燃比精细化控制研究与现场应用

2024-01-17韦金温黄水波罗昭坚

韦金温,黄水波,罗昭坚

(上汽通用五菱汽车股份有限公司,广西 柳州 545616)

随着国内汽车市场的快速发展及制造企业环境保护社会责任的提高,汽车制造过程中的降低碳排放和节能降耗工作显得尤为突出。在汽车整车制造过程中,天然气耗量占比总能耗约50%~60%,对天然气使用过程中的燃烧效率、碳排放控制等精细化控制研究与现场应用改造是一个非常重要的话题。烘炉燃烧器空燃比精细化控制不仅可以节省能源,还可以改善烘炉的工作效率和品质。本文将详细讨论某整车工厂涂装车间烘炉系统燃烧器空燃比精细化控制的研究与现场应用改造。

烘炉系统是目前整车涂装生产线一个常规的烘干设备,研究烘炉燃烧器精细化控制,是提高燃烧器燃烧效率降低碳排放,减少天然气耗量,进一步降低车间运行成本的重要方法。

1 当前使用的燃烧器控制方式分析

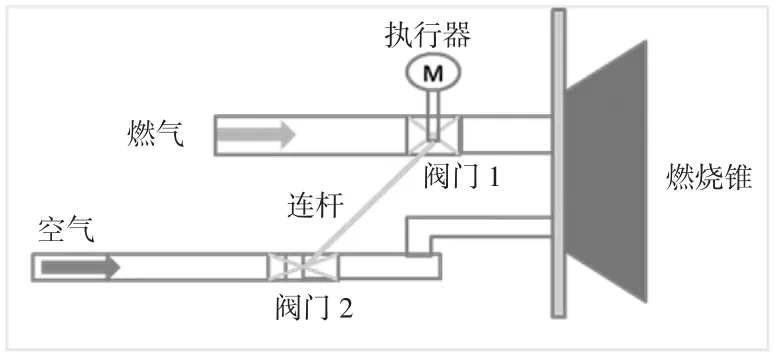

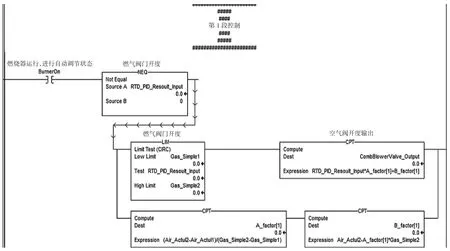

本文所研究的车间目前在用燃烧器空燃比的控制方式(图1),仅单独控制燃气或空气的流量。此控制方式存在缺陷:①空气量控制阀为机械连杆机械,空燃比固定无法调节,无法单独精细调整空气和燃气开度;②在调整燃烧器的空燃比时,需通过调整燃烧器内部的执行器连杆,维修难度大;③当气源、管路组件、过滤器等有变化时,因为是机械连杆连接,无法对空气量进行单独调节;④机械连杆控制空气量方式为被动控制方式,PLC 通过PID 信号输出控制天然气的开度,间接控制空气量的开度,空气量的变化为非线性变化;⑤因无法单独调整燃烧器的空气和燃气阀门开度,无法实现不同阀门开度情况下仍能保证燃烧器处在最佳空燃比状态运行。

图1 燃烧器单比调控制方式示意图

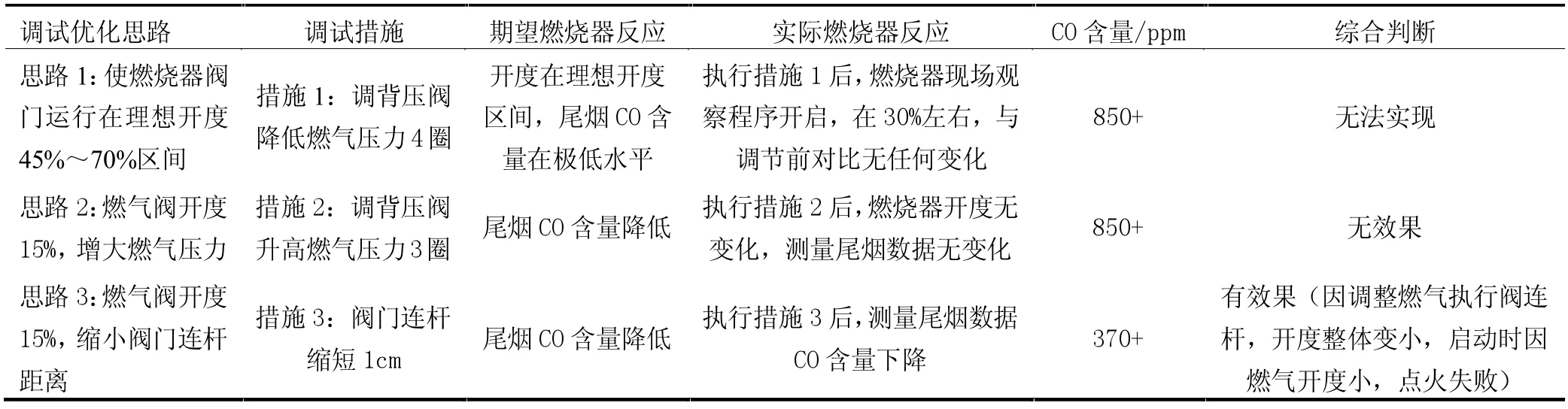

现场调试跟踪测量涂装车间燃烧器燃烧效率,以期找到提高燃烧效率、降低碳排放的方法。以B 线烘炉燃烧区4 区为例,该燃烧器阀门开度运行平稳在15%~40%,工艺设定温度为154 ℃,实际温度在152~158 ℃小幅度波动,CO 含量测试如图2 所示。主要的调试方法和思路见表1。

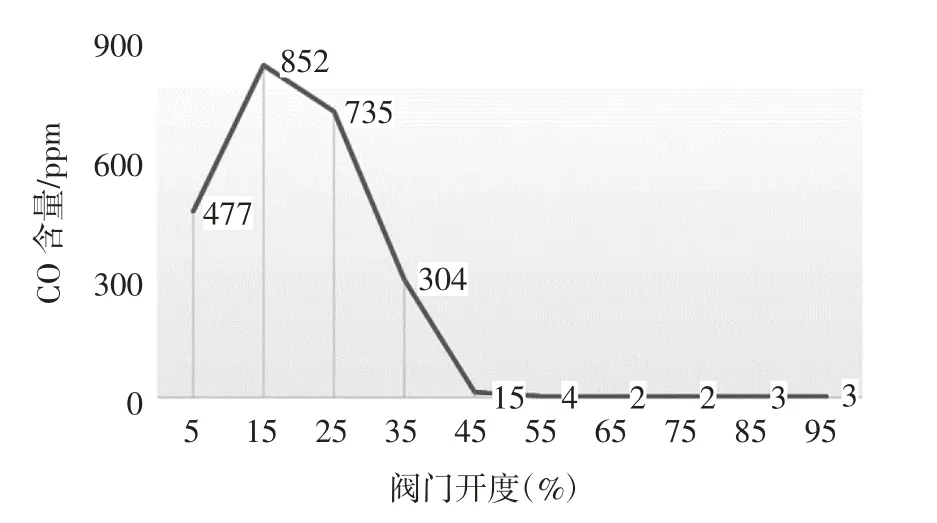

表1 提高燃烧器燃烧效率和降低碳排放的调试方法和思路

图2 B 线面漆烘炉4 区燃烧器不同阀门开度尾烟CO 含量趋势

抽查检测调试类似的燃烧器,发现燃烧器在5%~45%的中小开度区间一氧化碳CO 含量高,燃烧不充分有节能和降低碳排放改善空间,如图3 所示。

图3 不同燃烧器不同阀门开度尾烟CO 含量趋势

通过对多台燃烧器的调整验证,对于单一比调控制的燃烧器,无法通过调试手段降低尾烟CO 含量(即无法通过调试提高燃烧效率)。

2 燃烧器空燃比精细化控制方式研究

在坚持安全和运行稳定基础上,采用燃气和空气量分别精细化控制的方法和装置(图4),在燃烧器运行过程中,获取的多个最佳空燃比数据,根据空燃比数据生成控制曲线。燃烧器控制系统可根据控制曲线,自主控制空气阀门和燃气阀门开度。

图4 燃烧器精细化控制方式示意图

技术方案设计:PLC 分别控制的燃烧器空气阀门和燃气阀门的执行机构,空燃比可根据预制算法进行自动调节,单独精细调整空气和燃气开度。空气阀设计安全感应装置:当点火前准备阶段时,需要空气量控制阀打到最大状态,用新空气进行充分的吹扫,以确保燃烧器炉膛内无残余的天然气,确保安全性。算法在ABPLC 内做成指令,固定算法,防止被篡改。

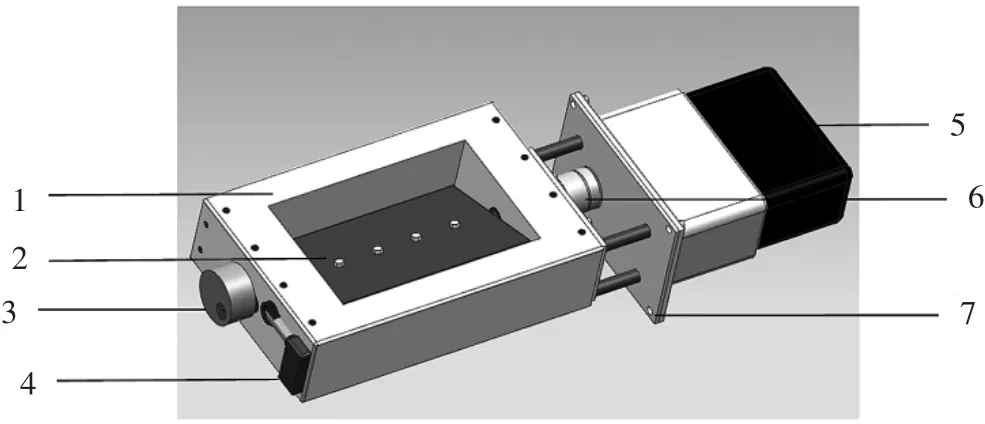

设计燃烧器空气量控制阀门机构,根据车间烘炉燃烧器进空气口进行设计,采用45#钢进行阀门阀体加工,阀板转轴部分使用铜套作为连接,防止轴的磨损;阀尾部设计可安装检测开关位置,在阀门打开时,行程开关可通过位置检测开关反馈阀门开到位的状态,PLC 采集该信号进行吹扫控制。该燃烧器空气量执行机构由PLC 控制。

执行器部分采用执行器SQM41.241A21 作为动力,该执行器可提供0~90°的阀门开关动力,且控制精度高。

控制方式:使用PLC 的本地模拟量输出模块1756-OF8A 输出4~20 mA 模拟量进行控制,控制输出为4 mA 时,阀门输出为0 开度,当控制模块输出为20 mA时,阀门控制输出开度为90°(全开状态)。

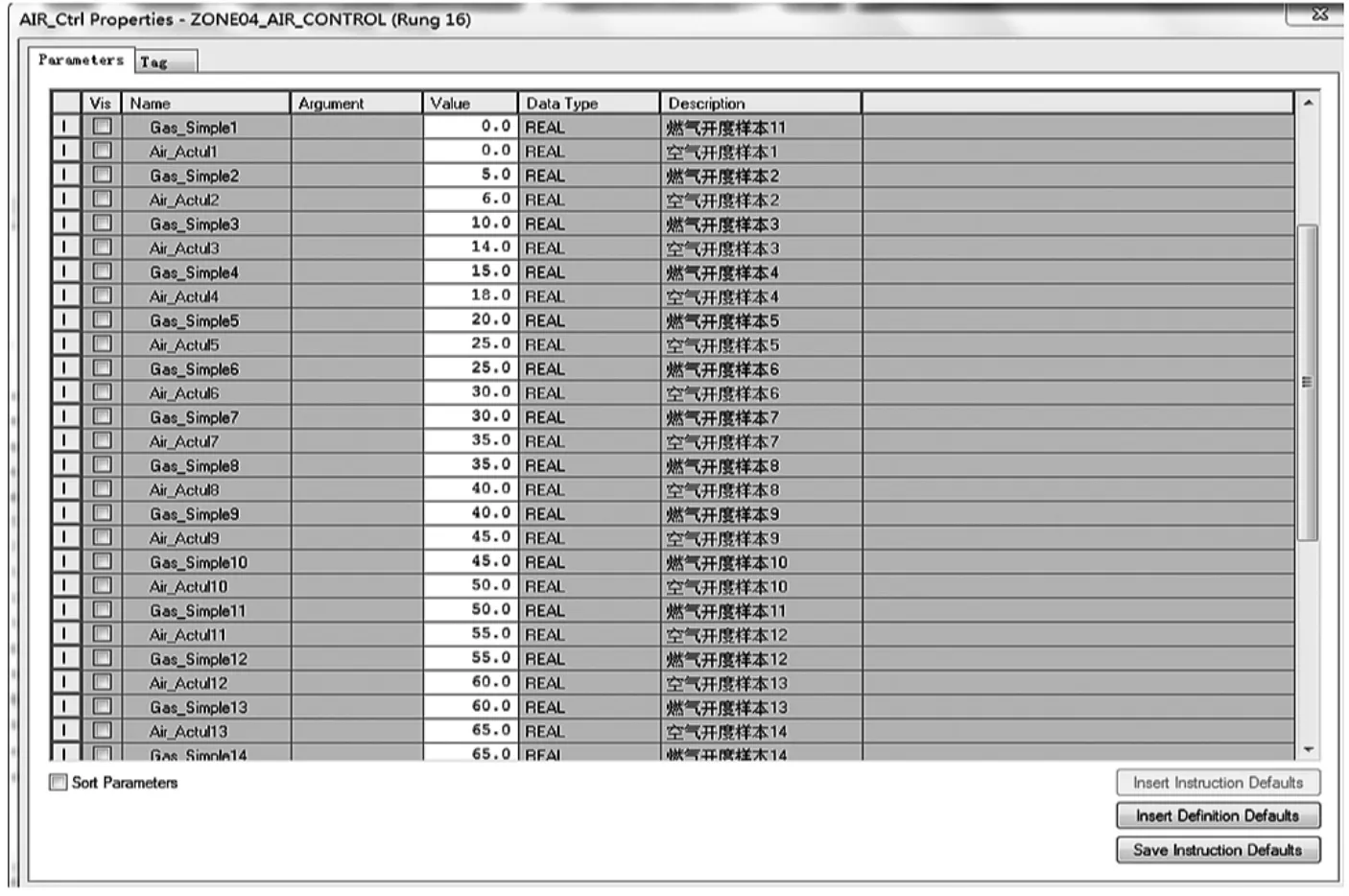

算法设计:设计程序为一个单独调用的子程序,采集20 个天然气开度做为样本,单独计算调整每个天然气下的空气开度需要量,生成多点线性曲线给出的控制曲线。

数据采集:使用尾气检测仪器检测燃烧尾烟的CO和NOx含量,同时调整燃气阀门开度和空气阀门,当检测到较低数值的CO 和NOx含量时,记录下此时对应的燃气开度点和空气开度点。该组燃气开度点和空气开度点为一组最佳的空燃比比例点,同样的方法可得到不同阀门开度下多组最佳的空燃比比例点(图5)。

图5 多组最佳空燃比比例点

算法:①启动阶段,按照燃气阀的状态进行跟随动作,将空气阀控制开启到最大进行吹扫。②点火正常控制阶段,根据现场所测得的空燃比数据进行多段非线性控制。③多点线性曲线给出的控制曲线的计算,以上一个区间、下一个控制区间为线性控制点进行计算以燃气点1 与燃气点2 为例进行计算的演示如下。

现场测量已知量为天然器开度1、空气阀开度1,该点为该开度的最佳空燃比点,变量名简称为Gas_Simple[1]与Air_Actul[1],下一组所测的开度点为Gas_Simple[2]与Air_Actul[2]。

计算两点之间其他开度的值时,设定其他2 点之间为线性变化,根据一次函数方程式y=factor(a)x+factor(b)可得出以下计算公式,分别求出一次函数中的factor(a)与factor(b)的值

最终得出

依此类推,取20~50 个点,输入程序内,自动生成程序的控制线性曲线。

程序的梯形图如图6 所示。

图6 燃烧器精细化控制PLC 算法梯形图

3 燃烧器空燃比精细化控制应用

现场烘炉系统中,原燃烧器燃控制方式,空气量控制为机械连杆控制,空燃比固定无法调节,无法单独精细调整空气和燃气开度,燃烧效率低,尾烟CO含量高。

在涂装车间32 套烘炉燃烧器中完成空燃比精细化控制改造应用,利用多点曲线拟合算法,取燃烧器天然气开度的20~50 个点,单独计算每个点的最佳燃烧空气比例佳,利用两点间线性的比例计算方法,计算出燃烧器天然气从开度0%到100%的曲线,每个天然气开度对应1 个空气开度,从而达到精确控制最佳空燃比。同时设计如图7 所示的空气量控制阀加装到燃烧器中,确保空气和燃气阀开度可单独精细调整。

图7 燃烧器精细化控制PLC 算法梯形图

实际应用证明:燃烧器精细化控制方式,相比于原有被动空气量控制阀板执行机构,空燃比可根据上面所示算法进行自动调节,单独精细调整空气和燃气开度,燃烧效率高,尾烟中的CO 含量保持在较低水平。

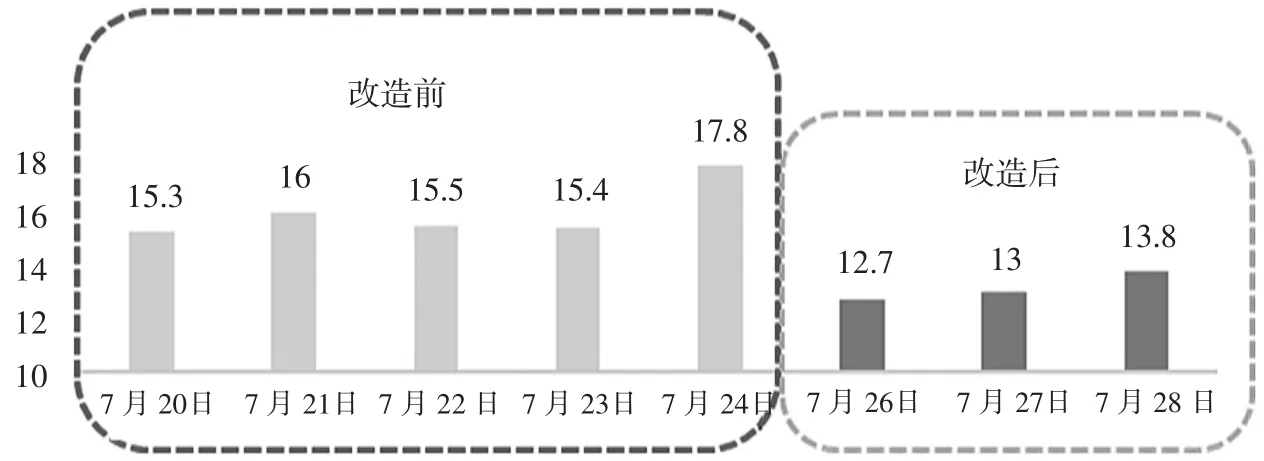

4 燃烧器空燃比精细化控制节能效果跟踪

本文跟踪验证车间32 套燃烧器空燃比精细化控制改造应用数据。对某套燃烧器技术改造前后的燃气耗量、尾烟CO 含量进行对比记录,改造后单套燃烧器每小时约有2.8 m3燃气节省量(图8)、不同阀门开度下CO 含量保持在10 ppm 以下(图9)。32 套燃烧器改造完成折合年节约燃气37 万余m3,节能效益达156.8 万元。

图8 单套燃烧器改造前后平均每小时燃气耗量数据对比

图9 某套燃烧器精细化控制改造前后尾烟数据对比

5 结论

本文通过燃烧器空燃比精细化控制改造在实际应用过程中,改造前后燃烧器在同等工况下每小时燃气耗量和尾烟CO 含量数据对比,说明燃烧器空燃比精细化控制可有效提高燃烧器的燃烧效率、节约燃气耗量、降低碳排放。