高速公路机制砂T形预制梁混凝土气泡分析与研究

2024-01-16虞荣彬

虞荣彬

摘要 高速公路T形预制梁是高速公路桥梁结构中重要构件的一部分,由于T梁混凝土配合比、原材料质量、施工工艺等多种因素影响导致预制T梁马蹄、腹板、翼缘板倒角等位置产生表面气泡影响预制构件的外观质量,以九绵高速公路T形预制梁混凝土马蹄、腹板、翼缘板倒角位置的气泡为研究对象,根据工程施工工艺分析气泡产生原因,通过T梁混凝土配合比、原材料质量、施工工艺分析研究改进措施,减少高速公路T形预制梁混凝土表面气泡,进而提高桥梁预制外观质量和混凝土施工质量,为建设高品质高速公路奠定基础。

关键词 高速公路;机制砂;T形预制梁;气泡;分析与研究

中圖分类号 TU528.042文献标识码 A文章编号 2096-8949(2023)24-0117-04

0 引言

根据国家西部大发展战略方针,“十四五”规划的要求,四川省作为西部发展的重中之重,加快形成成渝经济圈交通基础设施,四川省九寨沟(甘川界)至绵阳公路路基LJ32合同段位于四川省绵阳市、江油市,该项目建成后起点可与甘肃连接,形成一条新的出川通道,终点往南可达重庆,强化甘肃、四川、重庆之间联系,对经济发展起到积极带动作用,该线路沿线途径九寨沟、平武县、绵阳市、德阳市、遂宁市,也是一条旅游经济带,对沿线旅游产业发展具有巨大推动作用,更是条增强抗灾救灾能力的生命通道[1]。因此该条高速公路的混凝土质量不仅要考虑适应性、经济性、耐久性、安全性,还要考虑外观美观性与沿线风土人情、地方文化相得益彰,结构物上跨多、外露结构尺寸、外观质量尤为重要。

四川省九寨沟(甘川界)至绵阳公路路基LJ32合同段预制T形梁主要是上跨国道S205、高速以及绵阳至江油主干线,沿线旅游景点众多,T梁预制质量外观要求非常高,混凝土表面气泡较多,不仅会影响T梁外观质量,也会对梁体结构强度和耐久性、安全性产生影响,在预制梁生产过程中,由于预制梁马蹄、腹板、翼缘板倒角位置的混凝土气泡与混凝土原材料质量、配合比、施工工艺方法有着密切的关系,因此为保证梁体施工质量与外观质量,对混凝土气泡产生原因进行分析研究[2]。

1 预制T形梁马蹄、腹板、翼缘板倒角混凝土气泡调查分析

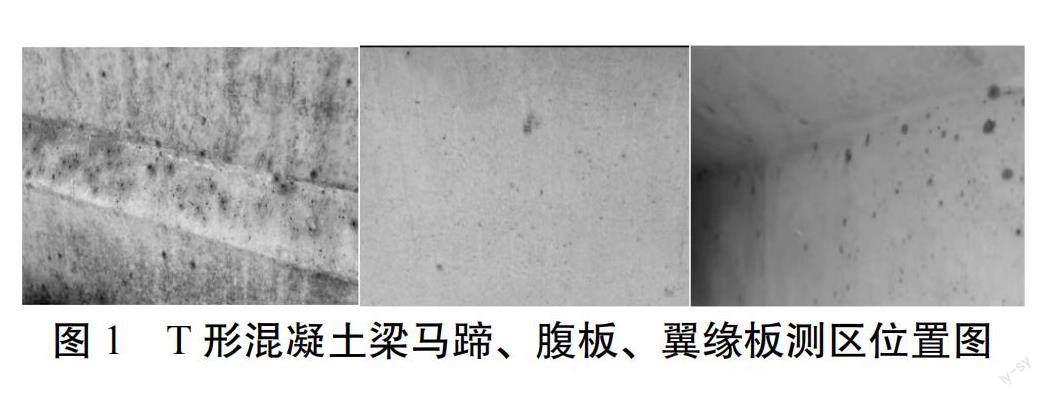

T形预制梁设计强度等级为C50混凝土,长度为50 m,预制采用钢模板在预制场集中预制,在项目前期预制T梁生产过程中,模板拆除后,梁体马蹄、腹板、翼缘板倒角位置出现不同程度、形状大小不一的气泡,严重影响预制T梁早期强度及外观质量,现场浇筑完成9片T梁后,针对浇筑完成的T梁气泡产生位置进行统计分析,按照梁底至马蹄倒角位置长度1 m×高度0.5 m、腹板长度1 m×高度0.5 m、翼缘板倒角长度1 m×翼缘板宽度0.5 m为测区面积区域范围进行统计,测区位置如图1所示。

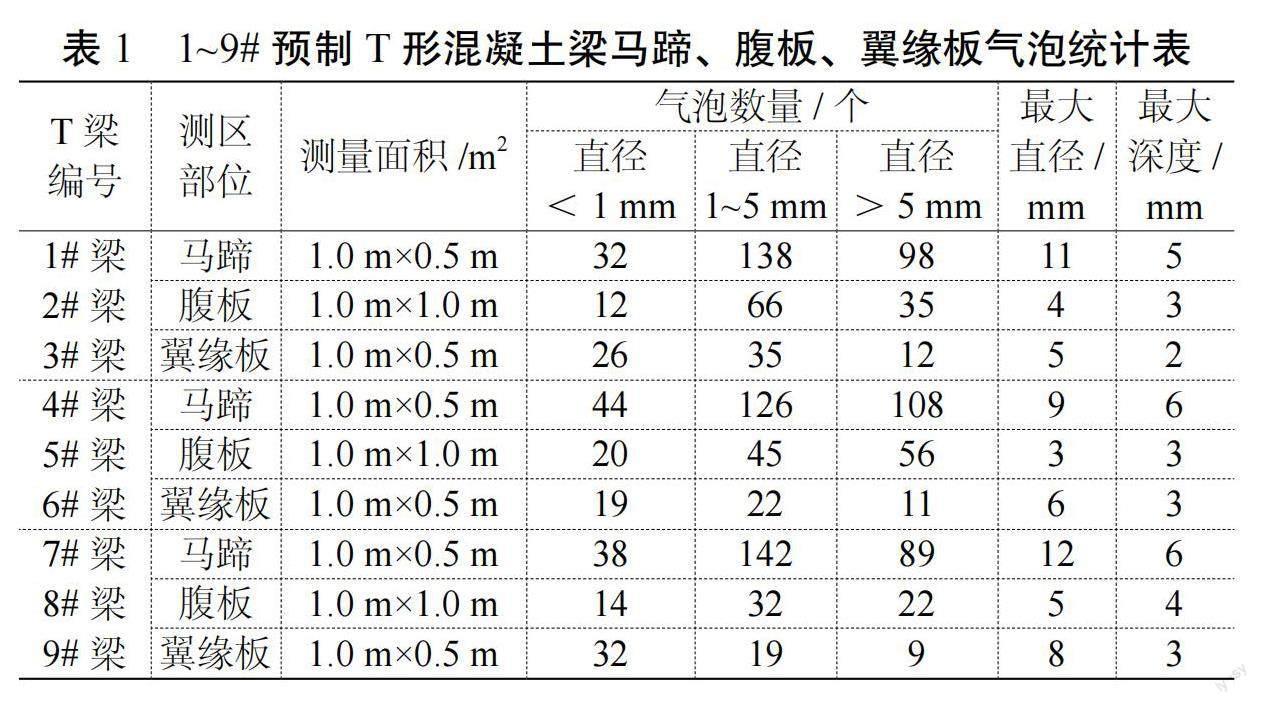

按照直径小于1 mm、1~5 mm、大于5 mm的气泡分类统计,在整个统计区中气泡分部较多、较大的部位是梁体底部至倒角位置,腹板和翼缘板气泡分部相对马蹄位置较少,且直径和深度较浅,最大气泡深度达到6 mm,直径达到12 mm。9片预制T梁气泡统计如表1所示。

预制T梁表面气泡呈现出密集位置主要是马蹄、翼缘板倒角部位,马蹄位置气泡密集、大小不一且容易形成较大型气泡,这类倒角位置气泡主要是由于混凝土在施工浇筑过程中振捣时,靠近模板侧面气泡上浮迁移至倒角位置聚集,由于浆体和骨料结构级配不合理致使混凝土振捣过程中无法让气泡顺利上浮至梁体表面,在模板拆除后形成密集、大小不一的圆形、椭圆形状。因此,T梁气泡的形成主要是因混凝土配合比、原材料质量、施工工艺引起的,下面主要从这几方面分析和研究气泡产生的原因。

1.1 砂石材料选用及分析

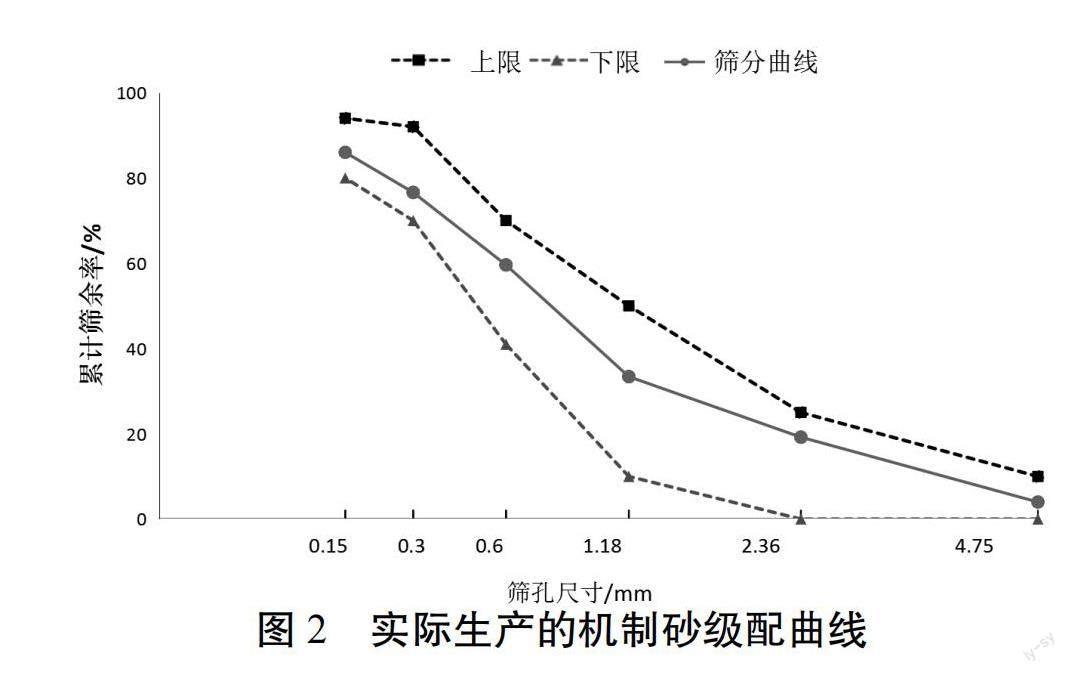

砂石料是T梁混凝土的重要组成部分,集料包括粗集料和细集料,粗集料主要起到混凝土的支撑作用,细集料主要作用是填充粗集料的空隙。经过对周边料场的考察,综合经济性和质量,预制T梁细集料采用机制砂、粗集料采用5~10 mm和10~20 mm两种碎石级配合成的碎石[3]。通过对实际生产的机制砂和碎石进行检测,所用机制砂细度模数为3.2,属于粗砂。实际生产的机制砂级配曲线如图2所示,根据施工配合比的掺配比例合成的碎石级配曲线如图3所示。

根据机制砂细度模数检测结果及图2和图3可知,机制砂偏粗且级配不良,1.18 mm及2.36 mm筛孔尺寸的累计筛余率超出上限。碎石级配不良,掺配比例不合理,9.5 mm和19 mm筛孔尺寸的累计筛余量超出上限。机制砂颗粒级配不良,不能有效地填充粗集料之间的空隙,导致混凝土的流动性下降,导致气泡堆积不能有效排出,碎石级配不良同样会影响混凝土的和易性,导致混凝土不密实,形成自由空隙,为气泡的产生提供条件。

1.2 外加剂选用及分析

预制T梁混凝土采用的外加剂为四川恒泽建材有限公司生产的聚羧酸高性能减水剂,减水剂的主要组分包括母液、引气剂、保坍、消泡剂等,其中引气剂和消泡剂对混凝土气泡的产生有很大的影响。聚羧酸减水剂本身含气量较高,大部分是有害气体,而且混凝土在搅拌和施工过程中会伴随大量气泡的产生。消泡剂的引入能快速降低聚羧酸减水剂的含气量,也能快速破除混凝土搅拌过程中产生的气泡。因此,选用合适的消泡和引气的外加剂品种,能有效减少大气泡,使气泡稳定,改善混凝土的外观质量。在实际生产过程中,要根据施工条件、使用环境、施工工艺等选用合适的外加剂。选用合适的外加剂后,在使用过程中,随着环境温度的变化,减水剂中的消泡和引气等成分也应适当调整。随着环境温度的升高,外加剂保坍效果下降,保坍成分也要相应调整。

1.3 配合比选用及分析

混凝土配合比设计也是混凝土产生气泡的原因之一,如果混凝土配合比设计不合理,会导致混凝土中产生大量气泡,配合比设计就是确定水泥、水、砂石及外加剂的比例关系,水胶比、单位用水量和砂率是混凝土配合比设计的三个基本参数[4]。混凝土配合比设计应满足混凝土强度、工作性、耐久性和经济性。在选定好原材料后,根据设计文件及规范要求,进行混凝土的试配,T梁混凝土理论配合比如表2所示,设计坍落度为160±20 mm,聚羧酸高性能减水剂掺量为1.2%。

1.4 施工工艺选用及分析

混凝土T形预制梁,采用集中预制厂预制,底模采用台座+不锈钢安装配置,侧模采用定型钢模板,混凝土浇筑前涂刷脱模剂,侧模上固定附着式振捣器,布置高度从梁底往上50 cm处,腹板及翼缘板采用直径50 mm的插入式振捣棒进行振捣。梁体混凝土浇筑时,采用龙门吊+料斗配合进行浇筑,浇筑时分三层次进行,梁体底板至马蹄倒角往上10 cm、腹板至翼缘板倒角处、翼缘板到梁顶面,浇筑时附着式振捣器与震动棒交替进行,插入式振捣棒振捣时,混凝土浇筑厚度控制在50 cm以内。

由于施工工艺导致T形梁产生气泡,主要原因:一是脱模剂采用了油性脱模剂,钢模涂刷脱模剂后,不能形成一层黏稠的薄膜紧贴在模板表面,油性脱模剂对混凝土振捣时产生的气泡具有一定吸附作用,导致气泡无法在振捣过程中移浮至梁顶面排出;二是混凝土浇筑时振捣高度和时间未掌握好,分层浇筑厚度过大,附着式振捣器安装在同一水平线,振捣范围有限、震动功率偏小,插入式振捣棒振捣时,分层高度过大、工人振捣时间过长或者过短,混凝土内部的气泡就越不容易排出。振捣时间过长,会使得混凝土内部的微小气泡在机械作用下出现严重的破灭重组,使得混凝土出现不密实而导致自然孔洞的形成,或是产生出不规则的较大气泡。振捣时间过短,大小气泡都不能及时抛出,集聚在模板侧形成气泡群。

2 预制T梁气泡原因分析、解决方法以及结果分析

2.1 砂石材料原因及解决办法

针对细集料细度模数大和颗粒级配不良对混凝土气泡的影响,调整了机制砂加工场的筛孔尺寸,增加了1.18 mm以下的颗粒,使机制砂的细度模数在2.6~2.9之间,同时调整了碎石加工场的筛孔尺寸,并调整了5~10 mm和10~20 mm碎石的掺配比例。

调整后的机制砂细度模数为2.8,属于中砂,通过图3和图4的级配曲线可知,调整后砂子级配更加合理,实际颗粒级配曲线在Ⅱ区范围,调整后的碎石级配良好,其各个粒径的累计筛余均满足规范中5~20 mm碎石级配要求。

2.2 外加剂原因及解决办法

为了控制混凝土外观质量,调整外加剂中消泡、引气及其他组分的比例,消除混凝土中多余气泡,降低含气量。原外加剂中消泡组分的掺量为0.05%,调整后外加剂中的消泡组分为0.07%,外加剂调整后的混凝土工作性能对比如表3所示。

通过表3可知,适量的增加外加剂中消泡组分的掺量,混凝土中的气泡能有效减少,含气量明显下降,同时改善了混凝土流动性、保水性、黏聚性,降低了混凝土坍落度損失,更加有利于混凝土的浇筑施工和混凝土气泡的排出,提高了预制T梁表面光泽度,气泡明显减少。

2.3 配合比原因及解决办法

根据砂石材料和外加剂的调整,同时进行了混凝土配合比的优化,在保证混凝土强度及工作性能的前提下,适当减少胶凝材料用量,增大水胶比,有利于减少气泡。配合比优化前后的混凝土工作性能对比如表4所示。

通过表4可知,配合比调整后,混凝土坍落度由190 mm增大到200 mm,混凝土扩展度由480 mm增大到520 mm,含气量由3.4降低到2.1。由此说明配合比优化后有效降低了混凝土的黏度,增大了混凝土流动性能,减少了混凝土内部摩擦阻力,有利于气泡的上浮和排出。

2.4 施工工艺原因及解决办法

(1)选用合理的脱模剂。根据原因分析,脱模剂不应该选取油性脱模剂。在高速公路桥梁混凝土工程中,通常选用一种高端模板漆作为脱模剂。这种模板漆涂刷于模板表面后具有良好的脱模性能且附着力强、硬度高、韧性和耐碱耐磨性能好,同时还能解决钢模板存放易生锈、混凝土表面有气泡、混凝土表面易污染、脱模清模困难等难题。因此,将油性脱模剂更改为模板漆,减少混凝土产生气泡数量,保证预制T梁外观质量。

(2)预制T梁混凝土振捣方法和附着式振捣位置改进。在混凝土浇筑过程中,进行振捣时,应该进行分层布料,分层振捣。混凝土的浇注应该按照一定的顺序、厚度和方向分层浇筑,从梁的一端逐层循序进展至另一端向相反方向投料,分层下料、振捣,每层厚度控制在30~40 cm,否则气泡不容易从混凝土内部向上排除。附着式振捣器安装时采取梅花形布置,振捣频率采用150 Hz,振捣时间控制在8~12 s。

将直径50 mm插入式振捣棒更换为直径70 mm振捣棒,根据这个有效振捣范围,督促工人在振捣过程中严格按照分层、步距进行振捣,做到“快插慢拔”,注意把握振捣时间,看混凝土表面密实且无大量气泡产生时停止振捣,现场时间宜控制在16~22 s。T梁端部由于预应力锚具及加密钢筋较密,建议打开附着式振捣器时,采用直径30 mm的插入式振动棒加固振捣,保证混凝土密实,腹板及翼缘板浇筑严格按照以上层厚和振捣方式,先浇筑完成马蹄,分层浇筑腹板、顶板,振捣时间以混凝土表面不出现气泡为宜,严格控制保证混凝土气泡能排出。

2.5 分析结果

通过砂石材料、外加剂、配合比以及施工工艺等原因分析,措施调整改善,预制T梁马蹄、腹板以及翼缘板倒角位置气泡有了明显改善,九绵高速公路混凝土工程荣获局优质工程奖。根据调整后的方法措施生产出10#~18#梁气泡统计数据,如表5所示。

由表5可以得出直径<1 mm气泡数量减少了80.17%,直径1~5 mm气泡数量减少了87.2%,直径>5 mm气泡数量减少了97.95%,最大直径的气泡由改进前12 mm降至5 mm,最大深度由改进前6 mm降至3 mm,预制T梁强度及外观质量都得到了质的提高,改进效果突出。

3 结束语

机制砂预制T梁过程中,气泡产生原因分析和研究表明,混凝土T梁表面气泡形成是受到多方面原因影响造成的,其中,砂石料级配能优化、改善混凝土流动性,有利于气泡排出,外加剂中引气剂和消泡剂的成分对于气泡尺寸有较大影响,混凝土配合比中胶凝材料用量对混凝土的黏度影响能直接影响气泡转移的阻力,施工工艺中振捣及振捣方法也会造成气泡不能有效排出。

参考文献

[1]李二虎. 浅析混凝土外加剂应用中的几个问题[J]. 山西建筑, 2006(14): 159-160.

[2]林云雁, 周小冬. 混凝土构件表面产生气泡原因及防治措施[J]. 大众科技, 2009(8): 68+44.

[3]李云, 黑金龙, 吴东林, 等. T梁混凝土气泡产生原因与防治措施研究[J]. 山西建筑, 2021(20): 131-133.

[4]尹小鸽, 龚洪亮, 赵楚. 影响混凝土外观质量的因素及改善措施[J]. 四川水利, 2019(4): 26-29+32.