石油炼化常减压装置防腐控制技术实践与应用分析

2024-01-16马斌李斌

马斌,李斌

(兰州石化公司研究院,甘肃 兰州 730000)

随着我国工业的不断发展,目前优质原油已不能满足市场发展需求,为了应对生产生活对多元化原油产品的需要,通过扩充炼油装置的方式实现原油提炼加工,生成众多衍生产品。但炼化装置在生产过程中,尤其是常减压装置长期处于高硫高酸和高温高压环境条件下,容易造成内壁腐蚀,产生大量杂质影响正常炼化反应,甚至存在泄漏安全风险。因此,如何采取有效手段定期加强对内壁腐蚀情况的检查监测,控制清除腐蚀物,或者减缓腐蚀物的生成速度等,是现阶段亟待解决的安全问题。

1 常减压装置的腐蚀化学原理

1.1 盐类物分解腐蚀

常减压装置容易发生腐蚀的部位经常出现在塔顶,在提炼加注过程中冷却冷凝系统衍生化学产品为HCl 和H2S,与其他盐类产品反应后产生对应硫酸和盐酸,具有较强腐蚀作用。比如原油经过脱盐处理后,仍然存在CaCl2、NaCl 和MgCl2等盐类杂质,其中在200℃的低温条件下,CaCl2、MgCl2会相继发生水解,NaCl 在300℃以上条件下发生水解转化生成盐酸等酸类产品。盐类化学反应过程如式(1)、式(2)所示:

根据上述化学反应式,MgCl2在120℃条件下开始发生水解反应,当温度达到343℃时,水解率可高达92%;而CaCl2在175℃条件下才发生水解反应,当温度达到343℃时,水解率仅有10%。反应过程中均产生了HCl 气体,其密度小,且在反应容器内相对高温条件下向上流动,在冷凝系统中发生冷却生成盐酸,并与塔顶和输油管道内的铁元素反应生成可溶性产物FeCl2。而H2S 气体在升华冷凝中直接与铁元素反应生成不可溶性产物FeS,并附着在管道内壁形成侵蚀型结节,由于不可溶性减缓了腐蚀反应进程;当FeS 与不断释放的HCl 接触发生化学反应后,会加速溶解产生FeCl2和H2S,2 种产物会不断分解释放,对管壁进行循环溶融腐蚀,其酸性物质最终导致管壁变薄、出现开裂,影响正常的耐高温高压反应。化学反应如式(3)、式(4)所示。

1.2 硫化物腐蚀

常压装置内在240℃高温环境下,铁与H2S、S 等活性物直接发生化学反应产生FeS 和H2等,反应式如下:

1.3 环烷酸物腐蚀

环烷酸的产生主要在与其沸点相近的原油蒸馏后的汽化冷凝过程中得到,存在于馏分中的环烷酸不需要水解参与,可直接与管道内壁的铁发生反应,产生环烷酸铁,而该种杂质仅溶于油,在水中不能分解,且低分子的环烷酸具有更强腐蚀性。一般在270 ~280℃、350 ~400℃温度条件下,在酸值较高的重油馏分中,含有的环烷酸量较大,腐蚀性也更强。环烷酸与铁发生的化学反应如式(6)、式(7)所示:

1.4 氯化物腐蚀

与酸化盐类物质的腐蚀原理相同,原油中大量盐类杂质多为氯化物,如CaCl2、NaCl 和MgCl2等,经过高温受热分解,产生HCl 气体,在溶于水后方可形成具有强腐蚀性的氯酸,进一步溶解腐蚀常压炼化容器的管道内壁,与金属物发生化学反应,造成侵蚀性溶解。此外,盐类物质分解后产生的可溶性氯离子具有分子结构小、可游离和吸附的结构特性,可以轻易穿透渗入原本用于起保护作用的壳体内壁金属表面钝化膜,在溶于水的条件下发生腐蚀反应,当钝化膜被破坏后,游离态的氯离子会依附在侵蚀后的金属表面,从而影响了氧化膜的重新生成,降低了防护作用。

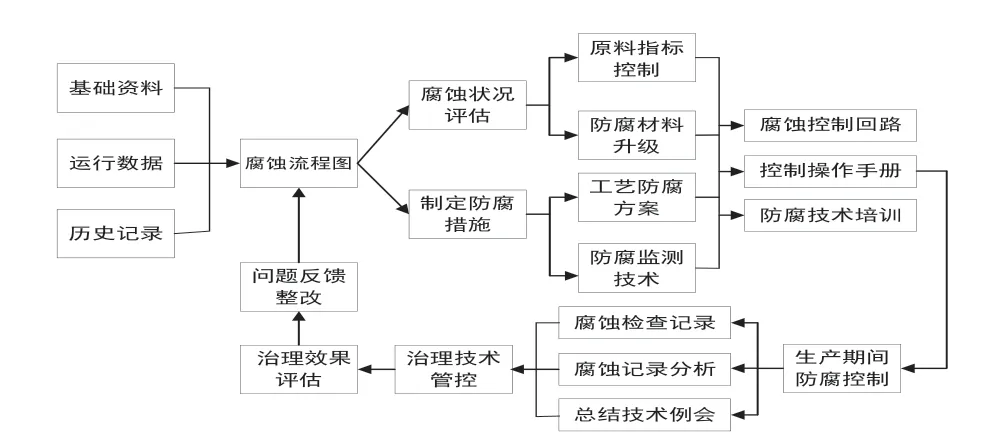

2 设备防腐基本原理

炼化设备防腐是根据原油提炼加工的全流程实施过程监控管理,对设备运行数据、历史记录和基础资料等进行详细分析,依据腐蚀周期和腐蚀物生成要素分析,绘制腐蚀流程图,从而制定腐蚀状况评估报告,并制定针对性防腐措施,逐渐形成“腐蚀周期监控—状态监测—原料管控—防腐工艺升级—回路控制—技术培训—定期检验—效果评估—问题整改”等全域控制思路。设备防腐技术控制流程如图1 所示。

图1 设备防腐技术控制流程

(1)总结绘制腐蚀流程图。针对炼化装置不同提炼环节的反应容器加工材质、原料类型、化学反应种类、生成物的腐蚀机理、易腐蚀部位和其他设备参数信息等进行详细分类梳理,总结出不同材质反应容器的腐蚀类型、容易造成腐蚀现象的主要因素、设备腐蚀后导致的可能后果及防腐措施等,将所有关联信息绘制成专栏索引表和腐蚀流程图,建立整体管控的系统框架。

(2)设备腐蚀现状危险性评估。结合炼化装置腐蚀流程图的要素分析,定期开展对压力容器、反应容器和加工流通管道等设备部件的内外壁、操作阀、焊接点等易被腐蚀的点进行腐蚀程度的定量定性评估,根据危险性评级结果,采取必要措施对容器加工材料进行升级替换,选用更加耐腐蚀材料加工容器,同时对腐蚀衍生物进行合理管控,降低腐蚀程度,或者延缓容器使用寿命等,避免设备腐蚀后出现泄漏安全风险。

(3)制定监测方案,划分易腐蚀检测点。在绘制好的腐蚀流程图和腐蚀现状危险性评估的基础上,明确了设备腐蚀类型、腐化物和易被腐蚀的地点环节等,将易腐蚀检测点制定详细列表,通过日常检修加强设备监测,按照清单开展地毯式摸排,实施重点防控。

(4)设定标准化管控清单与工艺操作流程。针对常压装置的腐蚀化学原理分析,容易对设备造成腐蚀的主体因素包括:盐类物分解腐蚀、硫化物腐蚀、环烷酸物腐蚀和氯化物腐蚀等,通过进一步完善原油炼制的操作工艺流程,实施标准化、精细化管理,引入生产工艺智能化监控系统,经过合理调控反应装置内的炼化温度、压力、酸碱度和腐蚀性气体、液体的分离排出,有效控制或减缓腐蚀进度,实现对腐化物及腐化程度的定量监测。根据腐蚀状态危险性评估设置定量指标的预警上限,一旦超限能够触发自动报警,所有监测信息必须集成显示在同一监控屏幕上,以确保实时监控条件下设备的正常运行。

(5)建立隐患排查与整改反馈制度。炼化设备防腐的关键技术在于发现隐患后及时排除,避免化工事故的发生,因此,建立完善的隐患排查和整改反馈制度更为重要。

3 常压装置腐蚀检测技术应用分析

为了能够直观反应常压装置容器内部的腐蚀程度,达到定量定性安全评估,避免人工操作检测时的不规范动作导致结果误差,或者检测过程对检测人员造成人身伤害事故等,随着检测技术的研究发展,常用手段包括脉冲涡流检测技术、电磁无损检测技术、贴片无源测厚技术、热成像测厚技术、电磁超声导波检测技术等,其中前3 类具有更加精准的检测结果,便于现场操作施工,灵活简便,有更高适用性。

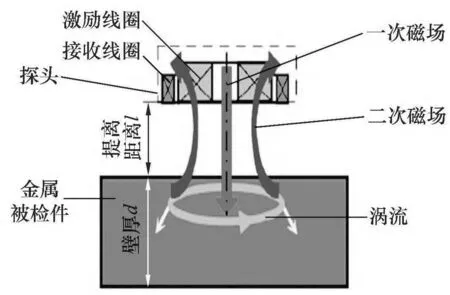

3.1 脉冲涡流检测技术

脉冲涡流检测技术的基本工作原理依靠电磁探头激射出具有一定穿透力的快速衰减脉冲信号,该信号周围产生一次磁场,在穿过被检查构件时表面会激荡形成涡流,自上而下进行扩散;在探头内径缠绕布置2 层线圈,分别为激励线圈和接收线圈,激励线圈产生的磁场与涡流衰减方向相反,当二者磁场叠加时会产生二次磁场,此时的脉冲涡流信号会被探头内置的接收线圈感应,产生感应电压,其工作原理如图2 所示。

图2 脉冲涡流检测技术工作原理

当脉冲涡流产生的磁场发生变化时,可直观表现在感应电压上,通常感应电压可体现反应容器内壁厚度、裂痕、耐压性和电磁特性等参数信息。经过对容器内壁的无损扫描,可快速定位出异常检测点,此外,脉冲涡流对金属表面的检测不受容器内温度、压力和储存物等影响,在容器内正常发生炼化反应时也可正常操作,因此,该技术普遍适用于运行期间的容器腐蚀在线检测或者存在一定安全风险的炼化容器检测。受限于腐蚀金属表面积,以及脉冲磁场的扩散范围影响,当炼化常减压装置的内部反应空间大于可检测范围时,会降低检测结果精度,影响腐蚀状况的准确评价。

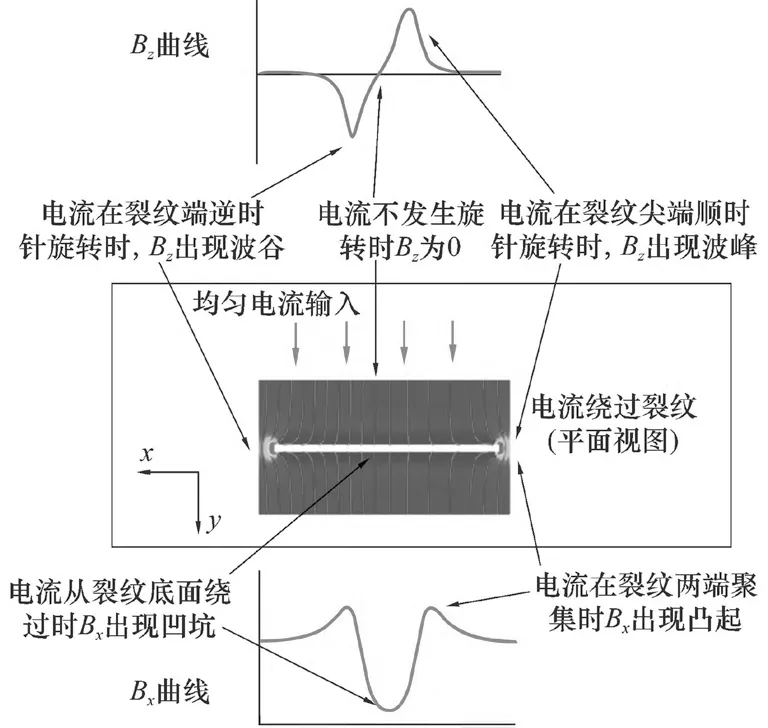

3.2 电磁无损检测技术

电磁无损检测技术主要采用交变电流在金属表面探伤过程中引起的磁场畸变,以非接触性手段探查单一金属制品容器表面的裂痕、腐蚀情况等,利用磁场信号传感器接收交变电流磁场回传信号的波动信息,若信号波稳定,则金属表面完好无损;当产生磁场扰动时,说明存在裂痕和腐蚀点,需要进一步对容器进行拆解检验,工作原理如图3 所示。

图3 电磁无损检测技术工作原理

电磁无损检测技术可实现不接触探伤,不依赖任何接触媒介,适用于高温高湿和水下作业等特殊环境,无需剥离金属表面涂层、漆层、保护膜和氧化膜等,在距离待检容器表面不超过10mm 范围均可实施检测,具有较高的探测精度。但对于由复合材料加工的反应容器和金属构件内部裂痕、腐蚀点较难进行检测,一般裂痕深度检测范围小于3mm,有一定局限性。

3.3 贴片无源测厚技术

贴片无源测厚技术主要利用超声波超导技术对管道壁厚实施定点检测,依靠手持式检测仪发出的电磁耦合产生电流提供探测电源,将贴片传感器置于待检测金属管道表面,贴片内置线圈和超导芯片,可发射接收超声波信号进行采集分析,外缘延伸检测线与手持检测仪连接,将读取信号传输至解析软件,经过数据分析在检测仪显示屏呈现波状曲线图谱,凡出现腐蚀点和管壁裂痕部位,图谱呈现的曲线出现分布不均现象,根据峰值与正常频段曲线读数差值可得出管壁厚度变化情况,而异常区段的曲线范围则客观反映了管壁被侵蚀或产生裂痕的影响区间。该技术的探测精度可达到0.05mm,可适用于多种检测环境,具有携带方便、无源供电、操作简易、便于维护和使用寿命长等技术优势。

4 常减压装置防腐控制技术路径

根据常减压装置易被腐蚀的化学原理分析,主要在于原油中含有的盐类物质受热分解后经过一系列水解作用产生的酸性溶液和酸性气体,当与装置容器表面的金属发生反应后,表面钝化保护膜被渗透破坏,从而腐蚀金属形成游离态水解离子。因此,可通过控制酸性气体和液体的生成速度,调控好重油中的酸度,合理配置反应容器中的金属成分,寻求合适替代品,并加强管道内壁腐蚀程度检测与评估,优化反应过程和加注系统结构等方法,提高防腐技术效果。

4.1 耐腐蚀材料的优化配置

参与常减压装置反应容器中酸性物质生成的主要为HCl 和H2S 成分,不同金属构件与其发生反应后形成的腐蚀效果也不同,比如碳钢材料呈现出金属表面均匀腐蚀,奥氏不锈钢表面呈现腐蚀裂痕,0Cr13 材质呈现点状腐蚀,这些均为普遍常用加工金属材料。金属钛和双相不锈钢材料虽然具有更强耐腐蚀性,但是生产成本高昂,作为反应容器的加工原料经济性价比较低。根据其不同耐腐蚀特性,为了满足炼化需求,可优化加工材料配置,选用钛材加工油气换热部件和塔顶冷凝主要构件,输油管和其他反应管道选用碳钢材料加工,提高加工金属源头的防腐性能。

4.2 塔顶化学反应工艺优化

为了及时分离电解盐类物质产生的酸性液体和气体,在原油经过初馏塔初步分离后,初馏原油作为下一步提炼的底油原料,高温加热后输送至常压塔,炼化油气经过专用管线与无机氨和有机氨充分混合后,进入钛材束管常压塔内实施油气换热,加热后再经过空冷系统冷却冷凝,最终进入回流装置,部分常顶油提炼完全进行储存,部分不凝气和塔顶未凝油气则随装置卸压口外排,避免酸性气体冷凝后造成塔顶腐蚀。

4.3 智能检测技术与加注系统结构优化

通过引进智能化防腐监测系统,对原油提炼全过程中油气生成量、塔顶气体初凝酸碱度、油气换热装置和冷却器温度控制、电解盐气体生成量、冷却水与氨类物质加注量等实施自动在线监控,采取腐蚀检测技术加强对常减压装置反应容器和输油管道的腐蚀状况安全评估,定期清理塔顶冷却系统的腐蚀残留物,以及加注过程中反应产生的氯化铵盐附着结痂,对新增的腐蚀裂痕及时探伤修补,避免裂痕范围扩大,造成容器存在卸压、泄漏风险。对加注系统实施结构优化,每一步反应环节精确冷却水加注量和液体PH 值数据监测,实现反应过程的定量可控。

5 结语

(1)对常减压装置的腐蚀化学原理进行系统分析,明确了腐蚀物的类别以及产生机理,进一步确定易发生腐蚀的反应容器具体位置,便于采取探伤手段加强腐蚀点的日常检测与修护。

(2)通过智能检测技术的引进应用,对加注工艺实施精准量化控制,有效避免了炼化反应过程中多余腐蚀性气体和液体的产生,减轻了对常减压装置和输油管道的腐蚀。

(3)经过对常减压装置防腐技术和腐蚀检测技术的探索分析,强化日常检查维护工作的重要性,有效避免了因设备裂痕和腐蚀造成的容器卸压泄漏发生的化工安全事故。