融合设计的大厚度宽弦低压涡轮导叶气动分析

2024-01-16鞠文莹张兵兵陈云徐思文

鞠文莹,张兵兵,陈云,徐思文

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

在大涵道比发动机和舰船燃气轮机中,级间过渡段作为解决高、低压涡轮间流路差异问题和涡轮间承力问题的重要手段被广泛采用。缩短过渡段轴向尺寸可以降低重量、成本及改善转子动力学特性。如何缩短过渡段轴向尺寸并提升过渡段流场品质、降低过渡段流动损失逐渐成为过渡段气动设计的重点。将过渡段支板和低压涡轮导叶融合设计形成大厚度宽弦导叶可以显著缩短过渡段长度并消除传统支板带来的流动损失,成为当下过渡段研究热点。

宋石平验证了大涵道比发动机涡轮带支板的过渡段数值模拟方法的可靠性。黄涛对紧凑式涡轮过渡段的性能和流场加以分析。蒋首民通过非定常仿真方法研究了大扩张角涡轮过渡段的损失机理。2009 年,Marn 提出用有负荷的支板取代原来无负荷的支板与低压涡轮导叶,开启了过渡段研究的新思路。李晨将E3 发动机的支板与低压涡轮第一级导叶进行一体化设计,数值模拟结果表明了一体化设计方法的有效性。

目前,国内关于支板与导叶一体化设计的研究尚属起步阶段,一体化叶片设计方法和适用性有待进一步研究。本文以某燃气轮机高、低压涡轮级间过渡段支板与低压涡轮导叶一体化融合设计的大厚度宽弦叶片为研究对象,采用三维仿真和平面叶栅试验分析多状态下静子内部流场及工作性能。

1 研究对象与方法

本文研究对象是某燃气轮机级间过渡段支板与低压涡轮导叶融合设计的叶片,导叶全周共16 片,采用大厚度宽弦直叶片,叶片最大厚度为44.8mm,轴线弦长达到140mm,叶片展弦比为0.6。导叶前缘到尾缘流道中径截面半径差距约20mm。导叶设计工况下进气攻角为-25°,出口马赫数为0.712。

仿真模型包括低压涡轮导向器以及出口延长段。采用商用软件求解定常的雷诺平均N-S 方程,计算域如图1 所示。湍流模型采用SST 模型,壁面y+值小于4。对流项选用高阶模式,湍流项选用一阶模式。上、下壁面设置无滑移绝热边界,叶片周向设置周期性边界条件。进口边界条件给定总温、总压、气流角,出口边界条件设置静压。以变比热工质模拟燃气。

图1 计算域示意图

考虑大导叶的最大厚度和弦长达到常规涡轮叶片的4 ~8 倍,先进行网格无关化分析,单通道叶栅网格数量达到75 万后,仿真结果变化很小,同一工况下,总压恢复系数和叶片出口马赫数变化均小于0.02%,认为该网格已满足计算精度要求。

采用常温平面叶栅试验验证导叶不同攻角条件下、变出口马赫数的叶栅试验特性。试验采用缩型平面叶栅,缩比尺寸比为0.235。试验在连续式开口射流式风洞试验器完成。进气工质为压缩空气,通过改变试验件进口总压来调节出口等熵马赫数,通过调整试验器的转盘改变进口攻角。

2 研究结果

2.1 仿真结果分析

为评价叶片性能,按照公式(1)定义的导向器能量损失系数对导叶性能进行评估。

式中,ζ 是能量损失系数,k 是比热比,p 是压力参数,上标*表示总参数,下标in、out 分别表示导叶进、出口截面。

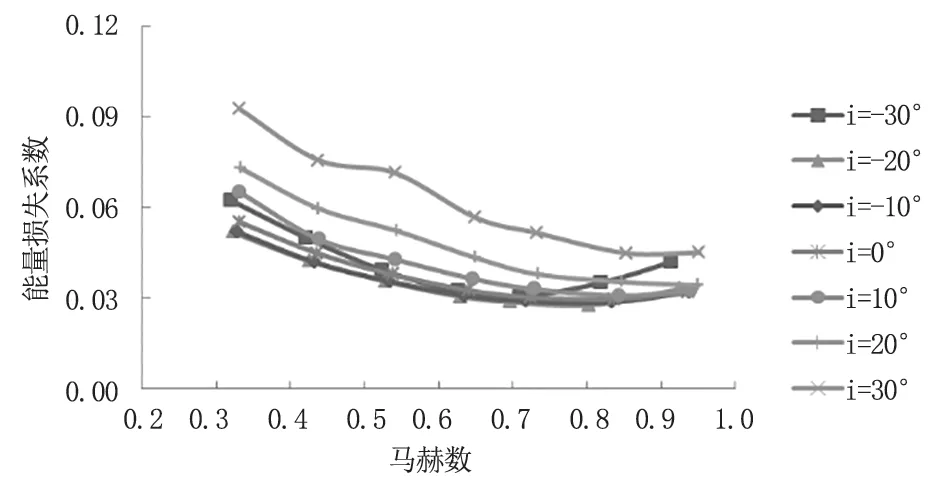

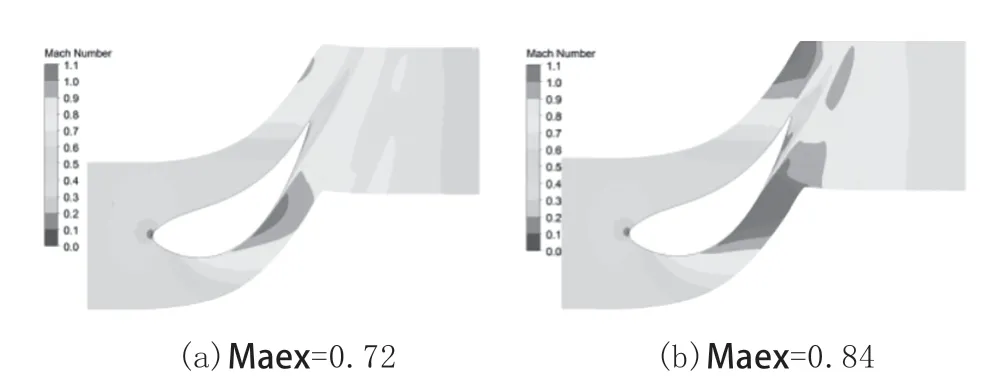

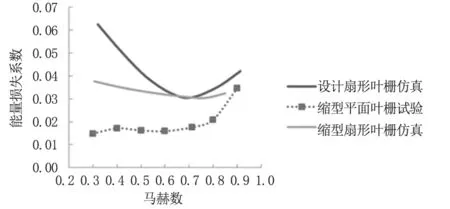

不同进气攻角(i)下导叶能量损失系数随出口马赫数(Ma)变化曲线如图2 所示。Ma<0.8 时,随着出口马赫数增大,气流附面层厚度逐渐减小,摩擦损失减小,叶栅内气体能量损失系数整体上逐渐降低。Ma>0.8时,随马赫数增大,导叶能量损失系数出现增大趋势。以0°攻角进气条件为典型工况,叶中截面马赫数云图如图3 所示,可见出口马赫数大于0.8 后,叶根附近叶背侧首先出现超音速区域,尾缘附近出现流动分离,导叶内气体流动损失增大。

图2 能量损失系数随出口马赫数变化曲线

图3 0°攻角进气下10%叶高截面马赫数云图

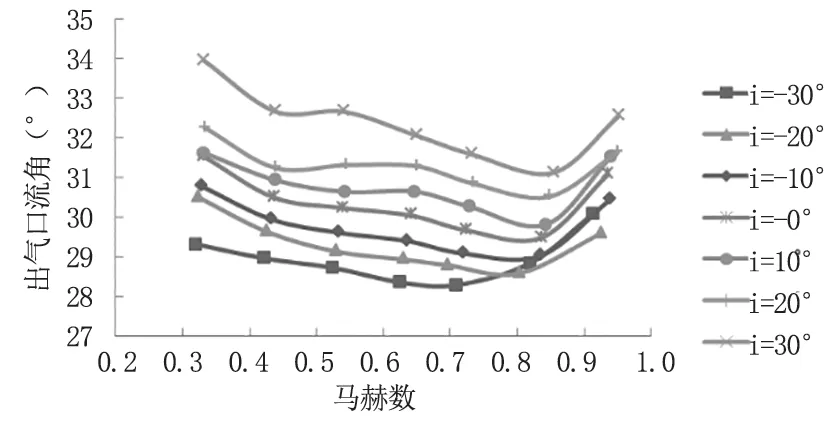

导叶出口气流角随进气攻角和出口马赫数变化如图4 所示。在-30°~30°攻角,出口马赫数在0.3 ~1.0 范围内,导叶出口气流角波动在6°以内。一定进气攻角下,随出口等熵马赫数的增大,出口气流角整体上呈现先减小再增大的变化规律,且波动范围在2°以内,出口等熵马赫数对出气角的影响不大。出口马赫数小于0.8 时,进气攻角每增大10°,导叶出口气流角增大约0.6°。当正攻角大于20°时,导叶出口气流角增大1°以上。

图4 导叶出口气流角随出口马赫数变化曲线

对比攻角-30°、20°和30°状态下,出口马赫数在0.3 和0.7 附近的叶片表面极限流线。攻角-30°时,叶片表面极限流线整体分布平滑,在吸力侧尾缘0.05叶高以下出现极小分离。攻角20°时,受通道涡影响,叶片尾缘附近二次流增大。当攻角达到30°时,流道内二次流进一步发展,影响出口气流角,出口马赫数为0.73 时,过大的进气攻角导致导叶吸力面前缘叶根附近出现局部分离。

分析出口马赫数在0.7 附近,攻角为-30°和30°时不同叶高截面的马赫数分布云图。-30°攻角下导叶沿程气流逐渐增速,各展向截面流动顺畅,30°攻角下10%叶高截面吸力面前缘存在少量低能流体,出口气流角略有偏离。整体上该导叶在-30°~30°攻角范围内能够保持流场稳定,实现导流功能,具有较宽广的稳定工作范围。在设计工况(i=25°,Ma=0.715)附近,气流转折角为37.4°。在30°进气攻角下,气流转折角达到88.6°左右。

2.2 仿真与试验结果对比

试验数据表明:导叶能量损失系数对攻角变化不敏感。在出口马赫数0.3 ~0.8 工况内,工质能量损失系数分布在0.013 ~0.026,随马赫数增加整体呈下降趋势,在0.7 马赫数附近能量损失系数最低,设计点能量损失系数为0.0137,与同出口马赫数下的低压涡轮导叶基本相当。当出口马赫数达到0.8 左右后,能量损失系数急剧增加。气流角随马赫数增大出现了先降低后升高的趋势,变化范围在2°以内。在-20°~10°攻角进气条件下,试验测得导叶出口气流角基本一致,对攻角变化不敏感。在-30°攻角进气条件下,导叶出口气流角减小约2.3°。

试验与仿真结果导叶能量损失系数随马赫数变化规律一致,随马赫数增大先降低再升高,但仿真结果能量损失系数数值偏高,尤其在低马赫数工况。以-30°攻角,0.3 出口马赫数边界条件为典型工况,分析仿真与试验结果差异影响因素。原因:(1)仿真模型是全尺寸设计叶栅,而试验为缩型叶片。(2)平面叶栅试验内、外流道为平直流道,而设计状态下导叶子午流道逐渐扩张,通道内部二次流结构增大流动损失。将缩型叶片内、外流道改为平直流道。-30°攻角下以缩型叶片和平直流道为模型的仿真结果与试验结果、设计叶栅仿真结果对比图5,缩型叶栅仿真结果在低马赫数工况下工质能量损失系数较设计叶栅显著降低,在0.3 ~0.7 马赫数范围内能量损失系数变化平缓,与试验趋势相同。此外,仿真模型为环形叶栅而试验采用平面叶栅也是结果差异的重要原因。

图5 -30°攻角下工质能量损失系数曲线对比分析

典型工况导叶出口气流角的仿真与试验结果趋势相同,数值仿真与试验结果偏差约2°。仿真结果显示,缩型叶片和平直流道对出口气流角影响较小。

图6 显示了-20°攻角进气条件下叶片表面静压分布情况,试验结果出口马赫数为0.712,仿真结果出口马赫数为0.714。其中,x 表示叶片表面一点到前缘距离;b 表示叶片弦长,用x/b 表示该点在叶片上轴向/弦向的相对位置;p 表示叶片表面单点静压,Pex 表示叶片出口静压,用P/Pex 对叶片表面静压进行无量纲化,显示叶片表面静压分布情况。可见试验结果与仿真结果叶片表面静压分布接近,导叶载荷均匀加载。

图6 -20°攻角下叶片表面静压分布

3 结语

本文以某燃气轮机级间过渡段支板与低压涡轮导叶融合设计的大厚度宽弦叶片为研究对象,采用三维定常仿真和平面叶栅试验结合方法,分析了导叶设计性能和内部流场,得出以下结论。

(1)融合设计导叶具备导流功能,沿程气流逐渐增速,设计工况附近内部流场顺畅,设计工况下,导叶内工质能量损失系数仿真结果为0.0298,叶栅试验结果为0.0137。(2)融合设计导叶在-30°~20°进气攻角范围内,表现出稳定的导流功能,能量损失系数和出口气流角变化小,能适应较宽的非设计工况工作条件。(3)导叶在出口马赫数0.3 ~0.8,受叶片表面摩擦损失和二次流损失影响,能量损失系数随马赫数增大而降低。出口马赫数超过0.8 后导叶内出现激波引起损失增大。(4)仿真和试验结果验证了过渡段支板与低压涡轮导叶融合设计可行性,建议将设计攻角调整为-15°可进一步拓宽最佳工况范围。