浅谈锂电池隔膜超高分子量聚乙烯的生产工艺与设备

2024-01-16魏钦刘涛侯昊飞张晋波李朋朋高艳

魏钦,刘涛,侯昊飞,张晋波,李朋朋,高艳

(1.中国石油兰州石化公司科技创新中心;2.中国石油兰州石化公司聚烯烃一部;3.中国石油化工研究院兰州中心,甘肃 兰州 730060)

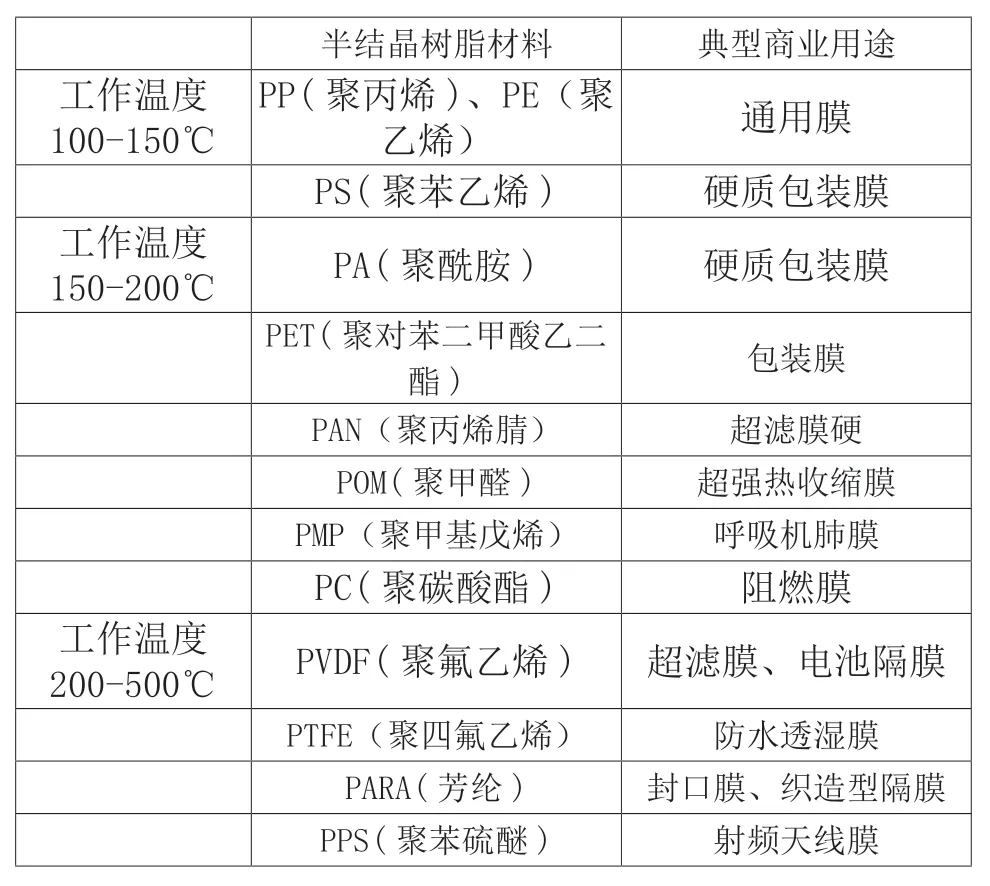

锂电池隔膜(Separator)是磷酸铁锂电池与三元锂电池中最具技术壁垒的关键内层组件,可以用于锂电池隔膜基膜的材料有PP、PE、PDA、PVDF、PAN 等,理论上半结晶型树脂薄膜皆可作为锂电池隔膜使用,表1 为工作温度与树脂材料选用的关系,但是考虑到使用场景和经济性,目前使用最多的仍然是聚乙烯膜和聚丙烯膜,其中干法和湿法是隔膜的2 种主要制造方法,目前国内约75%的隔膜已为湿法生产。

表1 工作温度与树脂薄膜的关系

干法隔膜工艺生产过程中不需要溶剂,一般采用高结晶均聚丙烯为原料,将PP 树脂熔融后挤出,淬火后通过拉伸应力制成薄膜,干法单拉利用材料中“晶片分离”从而产生微孔,干法双拉则利用拉伸过程中聚丙烯材料中β 晶型转变为α 晶型从而产生微孔。湿法隔膜工艺(TIPS)生产过程中需要采用溶剂,将超高分子量聚乙烯(UHMWPE)与溶剂高温溶解制备出溶液,再通过降温等方式发生“热致项分离”,同时用挥发性萃取剂脱除溶剂,制成多孔结构,最后通过双向拉伸的方式形成薄膜。由于超高分子量聚乙烯良好的拉伸延展性能,高端湿法隔膜厚度突破了5um。当然为了克服聚乙烯材料熔点低、易收缩、难浸润等缺点,锂电池隔膜制造过程中的多层共挤(PP-PE-PP)、无机有机双涂覆、辐照、接枝亲水基团等工艺日新月异。

1 生产工艺的选择

超高分子量聚乙烯(UHMWPE)是相对分子质量100万以上无支链的线性聚乙烯材料,其分子链结构与普通高密度聚乙烯基本相同,但由于其相对分子量较大,超长分子链发生了严重的扭曲和缠结,使得该类树脂无法通过挤出机剪切调理分子链并造粒得到成品,而是通过粉料添加稳定剂再进行重膜或吨包完成商业化生产。目前国内能够稳定生产超高分子量聚乙烯的石化企业并不多,产品主要用于生产板材、纤维等,未来我国将重点开发超高分子量聚乙烯在纤维复合材、锂电池隔膜、轨道交通、航空航天等领域的应用。中国石化上海工程公司与扬子石化2019 年开发完成了40kt/a 淤浆连续法超高分子量聚乙烯工艺包。

目前德国Basell Hostalen ACP 与日本三井油化CX的“淤浆连续法”成为UHMWPE 主流生产工艺原因如下:(a)淤浆法反应器可以实现低压缓慢聚合,较低的反应器压力有利于催化剂缓慢释放活性,同时安全系数较高。(b)反应器可以串联使用,从而大大提高了催化剂的停留时间,延长了分子量“爬升”的时间,而有条件生产出平均分子量大于800 万的产品。(c)溶剂型全混流反应釜(CSTR)技术成熟,能以较低的共聚单体分压及绝氢环境运行,保证了产品分子量的提升上限。(d)高效的气蒸干燥工艺同时保留了脱灰洗涤工艺,可以最大限度除去聚合物中的低分子蜡及灰分,保证了产品的纯净度。

本次UHMWPE 树脂LU-0350 牌号的生产,选择在兰州石化公司17 万t/ 年高密度聚乙烯装置进行,该装置采用日本三井油化CX 工艺且配备了粉料均化包装单元及粉料脱气单元,并完成了淤浆外循环及三釜串联的相应改造。

2 Ziegler 型超高分子量聚乙烯催化剂

工业用UHMWPE 催化剂是一类“溶解析出型催化剂”属于传统Ziegler 钛系催化剂,这类催化剂的研发与制造始终遵循两个目标,一是催化剂Kp 值(链增长速率常数)要高,二是催化剂Ktr 值(链转移速率常数)要低,只有这样才能使催化剂在较短的活性半衰期内配位聚合更多的乙烯单体,同时抑制“链转移”的发生,尽量少生成相对分子质量小的短分子链。为了实现上述功能,目前成熟的工业化UHMWPE 催化剂做了以下4 点改变:(a)采用高亲电性的TI4+作为金属中心。(b)抑制β 氢原子消除反应,抑制β 氢原子向活化剂MgCl2、烷基铝或共聚单体转移。(c)金属周围的配体,需要使活性中心的空间位阻效应平衡,以最大程度地提高Kp 值,抑制Ktr 值。(d)制造过程中使用“酯化、醇化、载钛、过热”四步法,增加Ti(OEt)nCl4-n催化剂中烷氧基n 的数量,而减少镁、钛含量,以提高Kp 值。

3 UHMWPE 生产过程综述

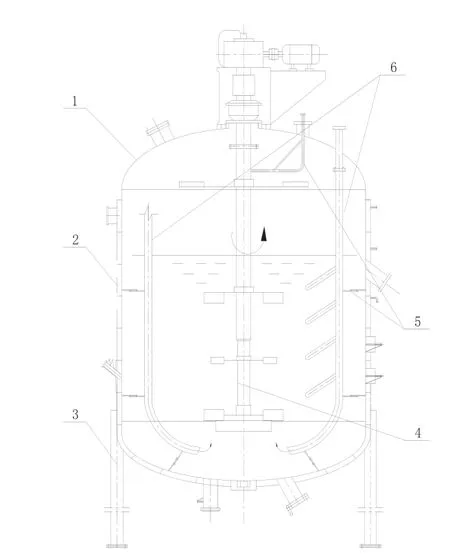

图1 为UHMWPE 淤浆工艺反应釜结构图,在引发阴离子配位聚合反应前,将乙烯、共聚单体、氢气等原料从反应釜底部注入已有的己烷溶剂中,启动搅拌使各种原料充分混合,再利用己烷将粉末或淤浆催化剂与助催化剂一并注入反应釜,而后把从离心机分离出的母液和冷凝的己烷循环回反应釜。随着催化剂的连续加入,聚合反应逐步引发,由于生成的聚合物不溶于己烷,所以得到了一定浓度的淤浆混合物。反应热则通过夹套水换热、己烷蒸发吸热等方式撤出,蒸发出的己烷由冷却水冷却后重新注入反应釜以平稳反应温度。UHMWPE 的生产工艺路线可以选择串联或并联方式,串联工艺路线中,第一反应釜中按照固定摩尔比先期加入乙烯、共聚单体、氢气、己烷,待液相组成分析合格后,按比例注入催化剂和循环母液,反应釜液位高度则决定了停留时间,一段时间后淤浆混合物自动溢流至第二反应釜继续反应。反应完成后,淤浆通过离心机和干燥器进行固液分离和粉料干燥,分离出的母液一部分返回循环使用,另一部分进入溶剂回收系统,进行回收和脱除低聚物。完成干燥的粉料则进入净化脱气仓进行均化与脱气,最后加入添加剂完成粉料包装。近年来,国内装置大多完成了“淤浆釜外循环”改造,将生产负荷提高了约50%以上,同时随着国内超高分子量聚乙烯专用催化剂的普遍应用,使得装置生产的UHMWPE 产品堆密度提升,粒径分布及分子量分布进一步收窄,大大提高了产品的性能及应用范围。

图1 UHMWPE 淤浆工艺反应釜结构图

3.1 反应温度控制

UHMWPE 生产工艺中反应温度的控制是极为重要的,因为超高分子量聚乙烯生产过程中大部分是绝氢反应的,产品相对分子量的控制由聚合反应中“链转移速率”Ktr值控制,而反应釜的反应温度直接决定着非茂催化剂的Ktr 值,根据工业化数据,反应釜温度每降低1 摄氏度,产品平均分子量将增加约50 万~100 万。三井油化CX工艺的典型温度控制方式如下,通过调整催化剂加入量、母液流量、己烷加入量、循环风量、釜顶冷凝器循环水量等控制参数来实现聚合釜温度的上升或下降,主要采用DCS 远程与先进控制APC 相结合的方式进行调控,反应温度控制是一个典型的5 变量耦合过程控制,使用多变量耦合控制模型可实现精确控制。

3.2 浆液浓度及挥发分控制

UHMWPE 树脂产品生产中浆液浓度(相比)控制,对于淤浆连续法生产工艺至关重要,通过适当调整离心机的进料调节阀,可以保证机组的推进扭矩在正常范围之内。进料调节阀由DCS 远程控制,不同分子量产品的溢流堰高度有所区别,从而保证母液“固含量”在正常范围之内。溢流堰高度的调整需停车将离心机机盖打开,调整转鼓上溢流堰调节螺栓。母液固含量过高会使聚合釜中淤浆浓度波动,造成母液管线缩径堵塞。所以将干燥机出料端粉料挥发分控制在一定范围之内,不仅能保证装置安全稳定运行,而且还能避免粉料粘壁塑化。APC系统可以自动调节干燥器入口干燥氮气温度和循环气风量,将干燥机出料端粉料挥发分控制在指标≤0.3%(质量分数)之内。

4 结构表征与性能

4.1 结晶与力学性能

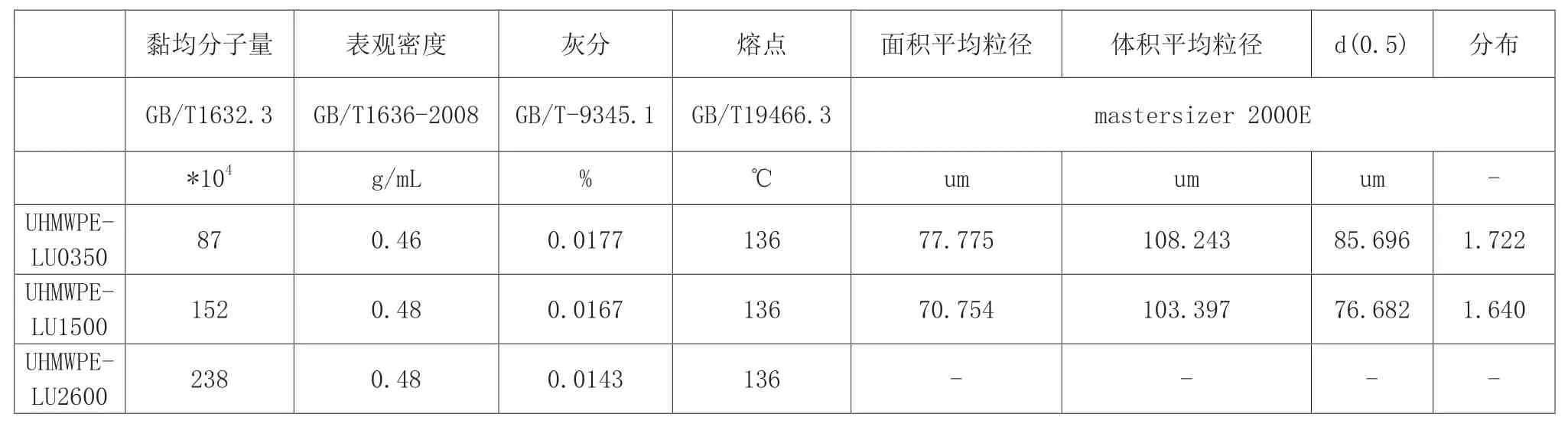

根据分析结果,不同分子量的UHMWPE 的DSC 曲线基本近似,特征是熔程较短,熔融峰高而尖,结晶度为68%~72%,属于高结晶类聚乙烯,熔点随着分子量的提高而升高,稳定保持在136 ~138℃,而结晶度变化不明显主要原因为超过“阈值”的长分子链形成了强烈的缠结作用,同时超长分子链也不利于结晶的形成,所以不同分子量的UHMWPE 的结晶度变化不大。UHMWPE 的抗冲击性能和耐磨性能都是在通用聚烯烃产品中最高的,其“耐低温环境加工性能”等甚至超过了工程塑料,在液氦温度(-169℃)仍具延展性,是制造航天材料、耐磨轴承、人造关节、超强度缆索、超强度纤维等的理想材料[3]。具有极佳的耐磨性和低密度是UHMWPE 制品的主要特点,其耐磨程度与树脂材料的分子量成正比,砂浆磨耗指数仅为尼龙PA66 的1/5,聚氯乙烯PCV 的1/10,普通碳钢的1/7。同时0.93g/cm3的密度较比同性能的聚四氟乙烯(PTFE)、聚甲醛(POM)、聚对苯二甲酸丁二醇酯(PBTP)低30%。表2 为本次生产不同分子量产品表观密度、灰分、熔点、粒径及其分布的对比。

表2 不同分子量产品表观密度、灰分、熔点、粒径对比

4.2 UHMWPE 膜成孔/闭孔性能

目前,湿法制备超高分子量聚乙烯隔膜时采用的稀释剂主要以石蜡(LP)与邻苯二甲酸二异葵酯(DIDP) 为主,这是由于液状石蜡与聚乙烯具有相近的溶解度。稀释剂在聚合物中分布均匀与否直接关系着薄膜孔隙率等关键指标,同时只有高度分散化分布与分子量适中的聚乙烯分子才能首先在“液液分离”中形成聚合物富相与稀释剂富相,在随后的淬火铸片过程中快速结晶,UHMWPE 结晶过程中不断将石蜡溶剂排挤在晶格之中,最后萃取出稀释剂的富相液滴,从而产生蜂窝状微孔结构。主流“成孔”模型认为,UHMWPE 的结晶含量会影响隔膜微孔的结构和孔隙率,而淬火温度较高时,对应的是液液分离,形成花边状微孔结构,淬火温度较低时,对应的是固液分离(热致相分离),形成叶片状微孔结构。

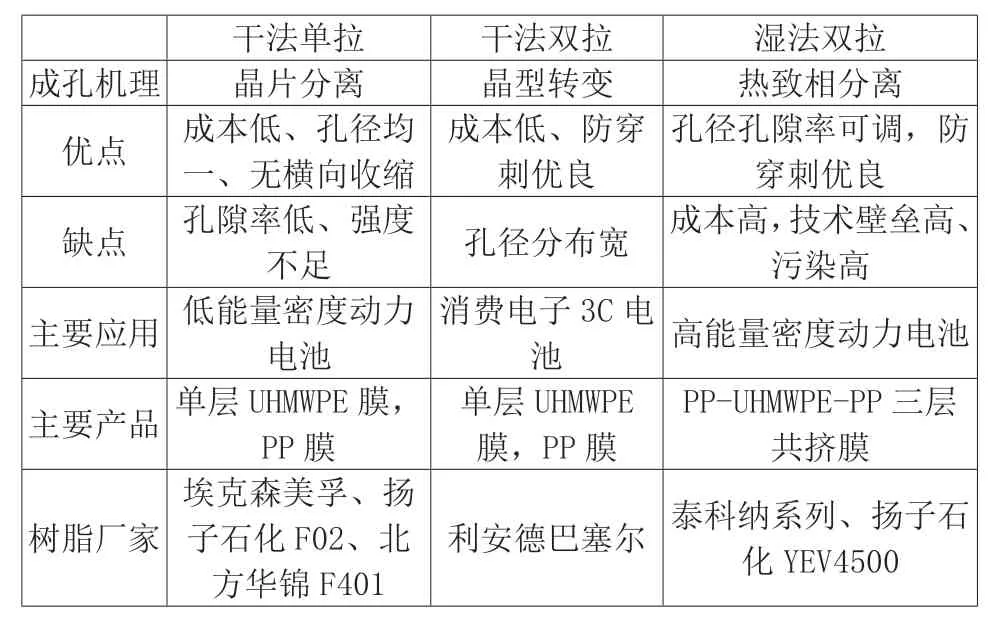

现在用于商业化的锂离子电池隔膜是超高分子量聚乙烯(UHMWPE)和超高洁净度聚丙烯(PP),由于其良好的电化学稳定性已被广泛应用,但通用聚烯烃隔膜存在着3 个相对局限的问题:一是孔隙率低且与电解液浸润差,二是熔点较低高温运行时有可能发生熔融短路,最后是抗穿刺强度不足,可能被锂枝晶(SEI)穿透短路,表3 为锂电池隔膜制造方法对比情况。

表3 锂电池隔膜制造方法对比

工业化生产数据表明,UHMWPE 超高分子量聚乙烯黏均分子量70 万~90 万,平均粒径d(0.5)110um,表观密度0.45g/cm3较为适合分散和成孔,聚乙烯/石蜡稀释剂共混物中聚乙烯的质量分数约为20%,UHMWPE 树脂熔程窄的同时,将熔融峰温度控制在136 ~138℃,将提供安全稳定的闭孔性能。

5 结语

(1)黏均分子量70 万~90 万的超高分子量聚乙烯树脂薄膜,凭借着优异的绝缘与机械性能、成孔与闭孔性能,使之成为理想的商用锂电池隔膜制造材料。

(2)不同分子量的UHMWPE 的DSC 曲线基本近似,特征是熔程较短,熔融峰高而尖,结晶度为68%~72%,属于高结晶类聚乙烯,熔点稳定保持在136 ~138℃。

(3)淤浆连续法配合使用Ziegler 型超高分子量聚乙烯催化剂,是较适合超高分子量聚乙烯生产的,目前国内主流工艺为basell 公司 hostalen ACP 与三井油化CX 工艺。

(4)在超高分子量聚乙烯树脂生产过程中,树脂产品的平均分子量由反应温度直接控制,由催化剂停留时间与淤浆相比间接控制,平均分子量的多少直接决定着产品性能,成为工艺控制的核心参数。