柴油加氢技术简述

2024-01-16王健卢学斌储宇孟庆巍

王健,卢学斌,储宇,孟庆巍

(中国昆仑工程有限公司沈阳分公司,辽宁 沈阳 110167)

柴油是需求最大的炼厂产品。从20 世纪90 年代开始,各国出于环保需要,不断执行更严格的清洁柴油标准,柴油质量不断升级,清洁柴油生产技术不断更新换代,成为世界各国21 世纪生产清洁柴油的方向。可以说,环保要求的不断提高,造成了柴油标准的不断提升,推动了柴油质量升级的前进步伐[1-2]。

1 国内外柴油加氢技术现状

国外柴油加氢典型技术主要有:UOP 公司的MQD 联合精制技术、Axens 的Prime-D 柴油加氢脱硫技术、Lummus Global 公司的SynSat/SynShift 工艺技术、Topsoe 公司的HDS/HAD 柴油加氢技术[3]。

国内中国石化石油化工科学研究院(RIPP)、中国石化大连(抚顺)石油化工研究院(FRIPP)、中国石油石油化工研究院开发了多项柴油加氢技术,这些技术都很好地实现了柴油质量升级的目标。

1.1 国外技术现状

1.1.1 UOP 的MQD 联合精制技术

MQD 联合精制技术是针对减压馏分油、直馏柴油馏分、裂化柴油馏分等进行改质以生产清洁柴油燃料,使柴油燃料的硫含量、芳烃含量和十六烷值等满足要求。MQD 技术中采用的工艺流程和催化剂由工艺目标所决定。如果转化是主要目的,则采用单段工艺流程和非贵金属催化剂。但是,如果以降低芳烃和提高十六烷值为主要目的,则需要采用两段工艺流程和贵金属催化剂[4]。

1.1.2 Axens 的Prime-D 柴油加氢脱硫技术

Axens 开发的Prime-D 技术是以HR416, HR426和HR448 为催化剂的单段柴油超深度加氢脱硫处理技术。在总压为3.0~5.0 MPa、温度340~360 ℃、液时空速(LHSV)为1 h-1和2 h-1的操作条件下,通过深度加氢脱硫或超深度加氢脱硫,可使直馏粗柴油及其与催化粗柴油混合油的硫含量分别降到需要的水平。若采用两段工艺,则可减少柴油的多环芳烃含量并提高十六烷值[5-6]。

1.1.3 ABB Lummus Global 公司的SynSat/SynShift 工艺技术

由Shell Global Solutions、ABB Lummus Global和Criterion 催化剂公司组成的SynAlliance,开发了改进柴油品质的不同种类催化剂。所涉及的工艺称为SynTechnology,包括SynHDS、SynShift、SynSat和SynFlow 4 种。其中SynSat 工艺可生产超低硫柴油,使芳烃(多环和单环)饱和,降低密度并改进十六烷值。SynShift 工艺是选择性开环工艺,第一段采用DC-185、DC-160 非贵金属催化剂,第二段采用DC-200 贵金属催化剂,着重于加工全沸程原料而生产超低硫柴油,同时降低密度、改进T95 数值以及改进十六烷值。

1.1.4 Topsoe 公司的两段加氢深度脱硫、脱芳HDS/HAD 工艺

采用非贵金属和贵金属催化剂的两段法柴油加氢改质工艺,在高空速下使用贵金属催化剂可将芳烃脱到所要求的程度。第一段采用TK555 和TK573高活性Ni-Mo 催化剂进行深度脱硫脱氮加氢处理,第二段加氢脱芳烃采用TK907/TK908 或TK915 催化剂[7-8]。

1.2 国内技术现状

1.2.1 中国石化公司技术现状

1)中国石化石油化工科学研究院(RIPP)的RTS 柴油深度加氢脱硫技术。近年来,RIPP 推出的新型柴油超深度加氢脱硫催化剂RS-2100/RS-2200在保持高活性的同时显著改善了运行稳定性,已在超过20 套工业装置应用。在此基础上,RIPP 开发出了具有高活性和高稳定性的镍钼型柴油超深度脱硫催化剂RS-3100,其初活性与RS-2100 相当,稳定性提高40%,且催化剂堆积密度比RS-2100 降低20%以上,已投入工业应用[9-10]。针对国Ⅵ柴油对多环芳烃更严格的要求,RIPP 对RTS 技术进行了升级,完成了RTS+技术的开发,该技术通过对两个反应区操作参数的更合理匹配,可改善运转末期产品柴油多环芳烃含量,达到多环芳烃不大于7%的要求,并延长装置运行周期[11]。

2)中国石化石油化工科学研究院的MHUG 柴油改质技术。MHUG 柴油中压加氢改质技术是石油化工科学院研发的柴油改质技术。该技术采用非贵金属催化剂,一段串联工艺流程可大幅度提高柴油十六烷值[12]。以FCC 柴油、RFCC 柴油或加入部分常三线、减一线油为原料,在反应压力6.4 MPa、空速1.0 h-1的条件下,采用MHUG 工艺处理大庆石化重油催化裂化柴油与常三线、减一线馏分混合油,混合比例为1∶1 时,柴油收率55.26%(质量分数),重石脑油21.35%(质量分数),尾油15.07%(质量分数),生成油的硫质量分数小于5 μg·g-1,柴油十六烷指数提高至51。

3)中国石化大连(抚顺)石油化工研究院的FHUDS 系列柴油深度加氢脱硫技术。中国石化大连(抚顺)石油化工研究院(FRIPP)近年来开发了FHUDS 系列催化剂,其中FHUDS-5 为高活性柴油超深度脱硫催化剂,同时具有HDS 活性选择性好及氢耗低等特点,特别适合以直馏柴油为主高硫柴油原料油的超深度脱硫[13-14]。

1.2.2 中国石油公司技术现状

1)柴油加氢精制PHF 系列技术。为了适应国家对柴油质量日益严格的要求,中国石油石油化工研究院自2003 年起开始进行PHF 超低硫柴油加氢精制技术开发,成功开发出PHF-101、PHF-102 和PHF-131 两个系列3 个牌号的超低硫柴油加氢精制催化剂[15]。先后在中国石油大庆石化、乌鲁木齐石化、辽阳石化等12 家企业的15 套柴油加氢装置实现工业应用。应用结果表明,PHF 催化剂总体水平优于国内外同类先进催化剂,完全满足中国石油柴油质量升级的要求,为实现中国石油柴油加氢催化剂自主化、完成柴油质量升级做出了重大贡献[16-17]。

使用PHF 系列加氢精制催化剂可实现柴油深度脱硫、脱氮、脱芳和选择性开环,改善产品质量,生产满足国Ⅴ和国Ⅵ标准规范的柴油调和组分。

2) 柴油加氢改质PHU 系列技术。柴油加氢改质技术主要用于大幅度提高催化柴油等劣质柴油的十六烷值,兼顾脱硫、脱氮、降低密度等功能。近年来柴油加氢改质技术发展较快,柴油加氢改质催化剂性能不断提升。为了适应国家对柴油质量日益严格的要求,满足中国石油柴油质量升级需要,中国石油石油化工研究院成功开发了PHU-201 柴油加氢改质催化剂。与国内外同类催化剂相比,PHU-201 催化剂具有以下特点:①原料适应性强。可加工催化柴油、焦化柴油、直馏柴油、焦化汽油等油品。②产品质量好。可以使催化柴油等劣质柴油的十六烷值提高 10~15 个单位,密度降低15~40 kg·m-3,多环芳烃小于2%(质量分数),硫质量分数小于10 μg·g-1,可作为国V、国VI 清洁柴油调和组分。③生产灵活性大。通过调整反应温度,可以使石脑油产率达25%(质量分数)以上,芳潜高达63.5%(质量分数),可作为优质的重整原料。

2 中国石油柴油加氢技术

近年来,中国石油自主开发了一系列加氢精制催化剂、加氢改质催化剂,并在多套装置上应用。另外,柴油加氢装置建设规模逐渐大型化,许多关键设备的尺寸愈来愈大,反应器、换热器、反应进料加热炉向大型化转变,如何保证装置安全、稳定运行是亟需解决的问题。 经过多年的技术研发,中国石油已成功开发并应用了大型柴油加氢精制及改质成套技术。该成套技术核心之一是具有中石油自主知识产权的催化剂。

2.1 中国石油柴油加氢催化剂开发

中国石油石油化工研究院在柴油加氢领域具有深厚的研发基础和工业应用经验。中国石油大庆化工研究中心开发的PHF-101 新型柴油加氢精制催化剂具有优异的加氢脱硫、脱氮和芳烃加氢活性,特别适合于劣质柴油(催化、焦化柴油)的深度加氢精制,自2008 年成功开发出PHF-101 催化剂以来,PHF-101催化剂分别于2010 年9 月和2011 年11 月在大庆石化120 万t·a-1柴油加氢精制装置和乌鲁木齐石化200万t·a-1柴油加氢精制装置成功进行工业应用[18]。PHF-101 催化剂是中国石油自主开发的第一个满足国Ⅳ、国Ⅴ标准清洁柴油生产的加氢精制催化剂,该催化剂可以满足直馏柴油、催化裂化柴油、焦化柴油或汽柴油混合油加氢生产国Ⅳ、国Ⅴ标准清洁柴油的生产需要。与国内外同类型柴油加氢精制催化剂相比,PHF-101 催化剂具有原料适应性强、活性稳定性好、处理量大、抗结焦能力强、装填密度低的特点。目前中国石油石油化工研究院为中国石油20 多家企业30 余套柴油加氢精制装置提供技术方案。

2016 年8 月,中国石油石油化工研究院开发的PHU-201 加氢改质催化剂在中国石油西北某炼厂180 万t·a-1柴油加氢改质装置进行了首次工业应用试验,各项指标均达到协议要求,有力推动了企业炼化一体化高度融合发展,是中国石油院企合作推进高质量发展的典范。

从2010 年开始,我国柴油需求量降低,汽油消费量增加,同时芳烃需求量不断增加,面临着如何降低柴油产量、提高重整装置负荷的严峻挑战。在柴油加氢裂化技术领域,中国石油历经多年探索攻关,先后完成了催化剂小试、中试放大及吨级工业放大,开发出具有自主知识产权的柴油加氢裂化催化剂(PHU-211)技术。

在对柴油加氢裂化反应机理深入认识的基础上,中国石油通过开发具有丰富介孔结构和中强酸性的DHCY 分子筛材料,攻克了芳烃大分子受扩散限制难以接近酸性中心发生选择性开环转化反应、芳烃过度加氢增加氢耗、原料油氮含量高且难以脱除等技术难题,实现了在非常苛刻条件下大幅度提高重石脑油产量的目标,形成了中国石油具有自主知识产权的劣质柴油加氢裂化技术。

2019 年6 月,柴油加氢裂化催化剂PHU-211在中国石油某120 万t·a-1柴油加氢裂化装置上开展工业试验,重石脑油收率35%(质量分数),较上周期提高15 个百分点,芳潜为48%(质量分数),较上周期提高3 个百分点,持续为重整装置提供优质原料,推动重整装置满负荷运行;>250 ℃柴油馏分是优质乙烯裂解原料,乙烯收率33.2%(质量分数);化工原料总收率达到70%(质量分数),实现了劣质柴油向化工原料的高效转化。

2.2 工业应用

中国石油柴油加氢项目工业化以来,完成了多项具有自主知识产权的大型柴油加氢精制装置及柴油加氢改质装置的成套技术。

2.2.1 中国石油某西南炼厂240 万t·a-1直柴加氢精制装置

中国石油某西南炼厂240 万t·a-1直柴加氢精制装置工艺技术采用中国石油石油化工研究院成套加氢精制工艺,设置1 台加氢反应器,装填中国石油石油化工研究院PHF-101 型柴油加氢精制催化剂及PHF-101P-2、PHF-101P-3 系列保护剂。

装置公称规模为240 万t·a-1,适应性工况设计规模为280 万t·a-1,实际加工量为281.06 万t·a-1,设计弹性为60%~110%,年开工时数为8 400 h。

2.2.1.1 原料和产品规格

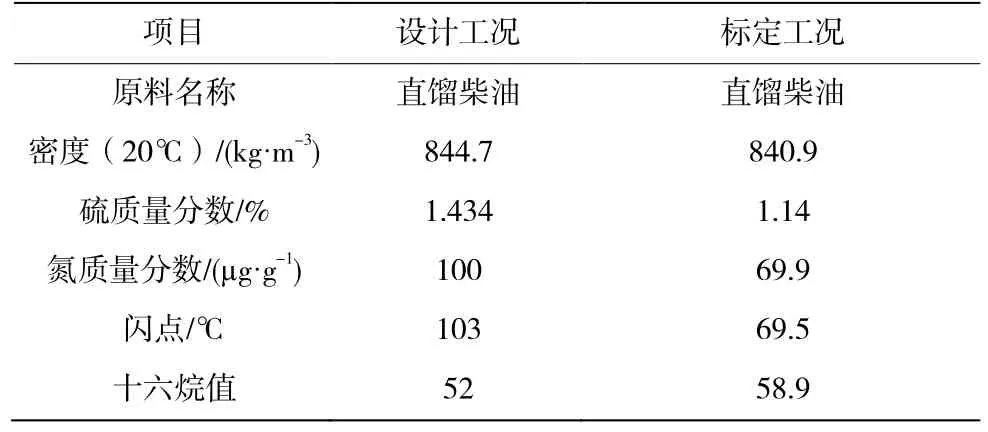

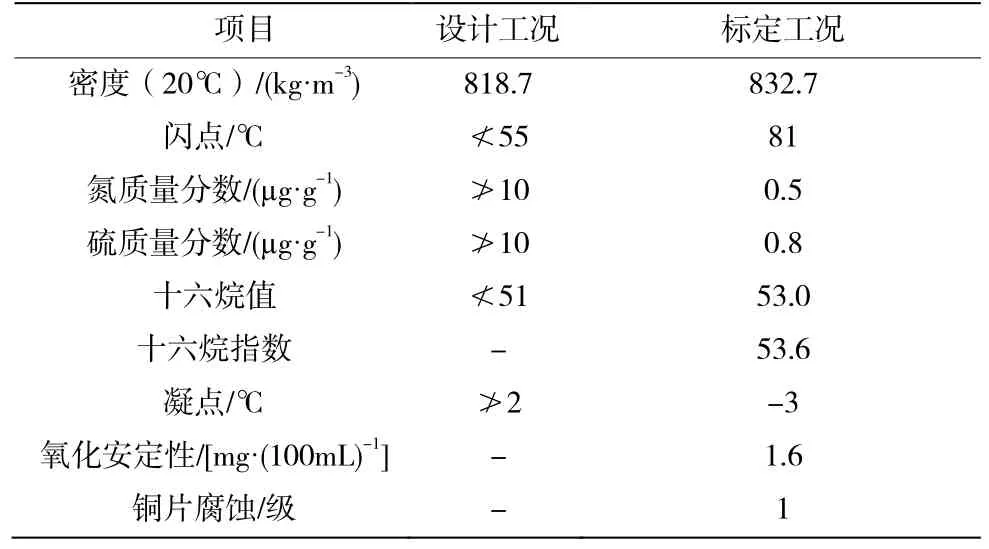

装置处理的原料油为来自常压蒸馏装置的直馏柴油,其规格见表1。

表1 原料油规格表

主要产品为精制柴油,柴油指标满足《欧盟车用柴油标准》Ⅴ类标准,硫质量分数<10 μg·g-1,可直接作为柴油产品出装置,或作为柴油的调和组分。精制柴油产品性质见表2。

表2 产品规格表

装置标定加工量为252.3 t·h-1,装置加工负荷75.7%,标定氢耗0.71%(质量分数),产品质量完全达到设计要求。

2.2.1.2 主要操作条件

装置反应器入口总压6.85 MPa(G),主催化剂体积空速为1.2 h-1,反应器入口氢油体积比为350∶1,反应器平均反应温度为345 ℃。

2.2.1.3 装置能耗

装置设计能耗为6.72 kg EO·t-1原料,标定能耗5.38 kg EO·t-1原料,主要能耗指标均低于设计值,优于同类装置水平。

2.2.1.4 反应器径向温差

装置反应器各床层径向温差在1.1~2.9 ℃之间,反应器内件使用效果良好。

2.2.2 中国石油某西北炼厂180 万t·a-1柴油加氢改质装置

中国石油某西北炼厂180 万t·a-1柴油加氢改质装置以一套常减压常一线油、二套常减压柴油组分、重油催化裂化柴油、蜡油催化裂化柴油、焦化汽油为主要原料。装置采用中国石油石油化工研究院大庆化工研究中心研制的PHU-201 加氢改质催化剂,主要产品为加氢改质柴油,改质柴油满足国V 车用柴油标准要求,石脑油芳烃潜含量较高,是优质的重整装置原料。

装置由反应部分、分馏部分及公用工程部分组成。设计规模为180 万t·a-1,操作弹性60%~110%,年开工时数8 400 h。

2.2.2.1 原料和产品规格

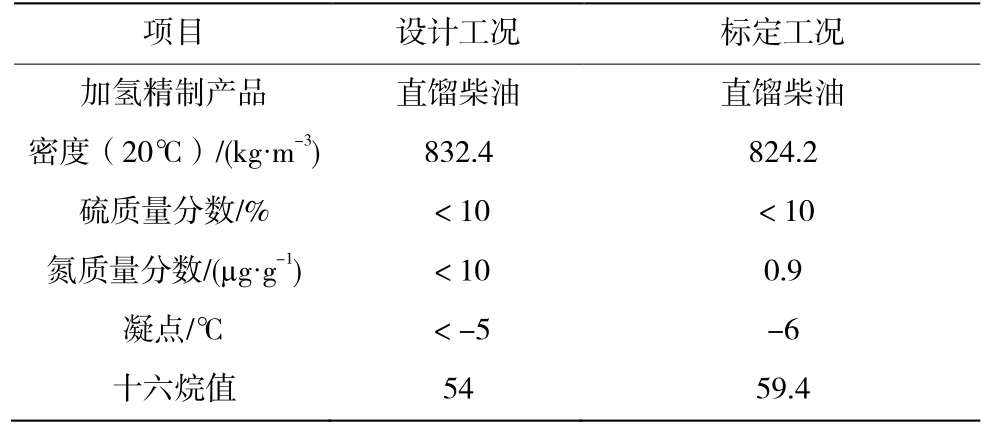

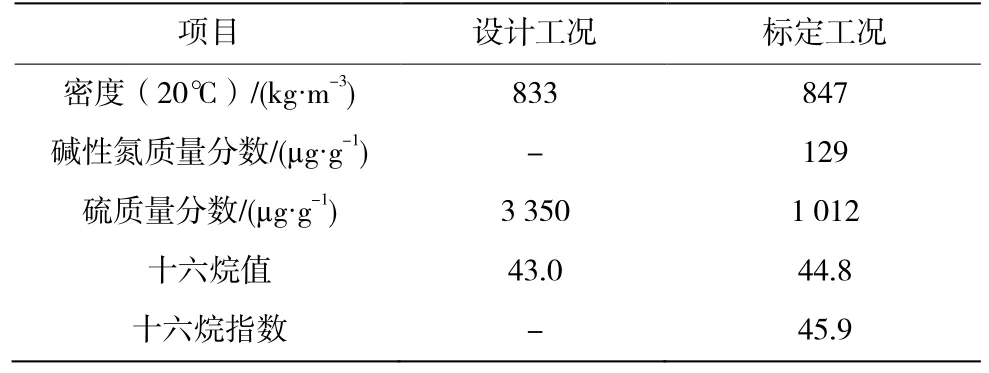

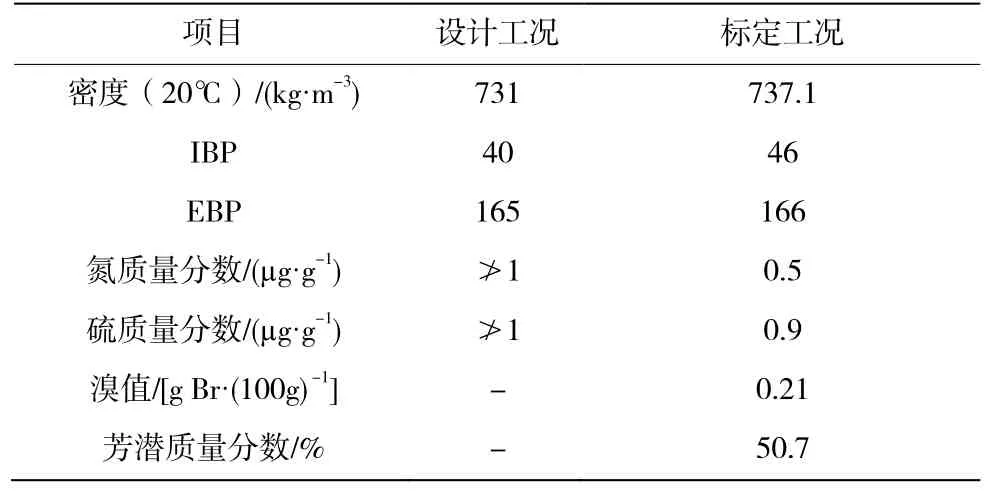

装置处理的原料油为直馏柴油、催化柴油、渣油加氢柴油,其规格见表3。

表3 原料油规格表

装置生产0 号柴油,产品送至产品罐区调和后出厂。副产品是石脑油、低分气及酸性气。低硫柴油产品性质见表4,石脑油产品性质见表5。

表4 柴油产品性质表

表5 石脑油产品性质表

2.2.2.2 操作条件

加氢精制反应器入口总压11.8 MPa(G),主催化剂体积空速为1.6 h-1,反应器入口氢油体积比为700∶1,平均反应温度为323 ℃。加氢改质反应器入口总压 11.55 MPa(G),主催化剂体积空速为1.6 h-1,反应器入口氢油体积比为700∶1,平均反应温度为345 ℃。

2.2.2.3 装置能耗

标定期间装置总体能耗合计为10.36 kg EO·t-1原料,装置能耗低于设计能耗。

3 结 论

经过几十年的发展,柴油加氢精制技术已经日趋成熟,柴油加氢技术未来的发展方向主要围绕低成本柴油质量升级技术、裂解生产化工原料等方面。

3.1 低成本柴油质量升级技术

3.1.1 低压柴油加氢技术

中国石油现有30 余套5~8 MPa 中低压力等级的柴油加氢精制装置。随着国内成品油结构调整,航煤需求量增大,部分直馏轻柴油组分用于生产航煤,导致柴油加氢装置原料变重,二次加工油比例上升,生产满足国VI 标准的柴油调和组分难度加大。

为有效解决高硫、高氮、高芳烃的催化柴油质量升级问题,中国石油石油化工研究院在前期成功开发出负载型柴油加氢精制催化剂PHD-112 基础上,又开发了更高活性的非负载型柴油加氢精制催化剂PHD-201,目前已完成催化剂吨级工业放大及5 000 h 长周期稳定性评价和中型试验,具备了工业试验条件。

中国石油目前已展开PHD-201 柴油加氢催化剂的各种实验,利用PHD-201 与PHD-112 组合催化剂在氢分压4.0 MPa 的加氢装置上加工近90%催化柴油的混合原料,最终获得了主要指标达到国VI标准的柴油组分。该技术工业试验成功后,将为低压条件加工重质柴油带来突破性的进展。

3.1.2 微界面技术

微界面传质技术能够解决气液两相在反应过程中因气泡直径大而使气液相界面积小,造成传质效率较低,进而制约了反应速度的难题。

延长集团碳氢高效利用技术研究中心通过对渣油组成、催化剂选择、操作条件、产品方案等进行综合分析,进而对微米级气泡的最佳直径、气液混合相中的气含率、最佳的气液相界面积、最佳的反应温度进行了反复试验,从而成功开发了微界面乳化床反应器及相应的加氢反应体系,可将常规的减压渣油加氢反应压力由 18 ~22 MPa 降低至4~10 MPa。随着微界面技术的不断进步,可以期望在不就的将来,新一代微界面技术将应用在柴油加氢技术领域,为降低柴油加氢装置成本做出更大的贡献[19]。

3.2 裂解生产化工原料

柴油裂解是降低炼厂柴汽比、增产航煤、提高优质化工原料产量的最好途径[20-21]。柴油裂解技术具有原料适应性强、生产方案灵活、液体产品收率高等优点,可生产3#喷气燃料,同时重石脑油芳烃潜含量高,是重整装置生产芳烃的优质原料,轻石脑油富含链烷烃,是蒸汽裂解制乙烯装置的优质进料。柴油裂解将成为未来柴油加氢技术发展的必然趋势,在炼厂向化工原料型和纯化工型转型中发挥着重要的作用。