适合海上油田的泡沫缓速酸体系研究

2024-01-16宫红亮

宫红亮

(中海油田服务股份有限公司油田生产事业部,天津 300450)

海上油田经过长时间的注水开发后,由于注入水水质以及储层自身因素所造成的地层堵塞现象会越来越严重,部分注水井压力升高,导致注水量迅速降低,严重影响海上油田的正常开发[1-3]。酸化解堵技术是海上油田注水井解堵作业最常用的措施之一,其通常具有见效快、施工效果好以及适应性较强等特点,在海上油田得到了较为广泛的应用[4-6]。

目前,应用于海上油田酸化施工作业的最常用的酸液体系主要包括盐酸、土酸、缓速酸、多氢酸、乳化酸、胶凝酸、泡沫酸以及复合酸等,其中不同类型的酸液体系都有其适应的地层,在海上油田平台现场酸化施工作业过程中,应注意选择合适的酸液体系,以最大限度的提高酸化施工的效率[7-9]。泡沫酸通常具有良好的缓速效果,在海上油田酸化施工过程中得到了较为广泛的应用,泡沫酸使用酸液作为连续相,以起泡剂生成的泡沫作为分散相,能够有效降低酸与岩石之间的反应速率,使酸液中氢离子的扩散速度大大降低,起到良好的缓速效果,以达到深部酸化的目的[10-13]。本文以盐酸作为基液,通过优选起泡剂和稳泡剂等处理剂,研究出了一套适合海上油田的泡沫缓速酸体系,并对其综合性能进行了评价,为海上油田酸化施工作业提供一定的技术支持。

1 泡沫缓速酸体系配方确定

通过分析目标海上油田储层特征以及前期酸化施工的现场应用情况,对适合海上油田的泡沫缓速酸体系进行了室内研究。以20%HCl 溶液为泡沫缓速酸体系的基液,在此基础之上,通过对大量的起泡剂和稳泡剂样品进行评价和优选,确定了适合泡沫缓速酸体系的高性能起泡剂PM-11 和稳泡剂WP-102;为了进一步提高泡沫酸体系的稳定性能,根据文献资料调研和大量室内实验结果,酸液体系中引入纳米二氧化硅颗粒能够有效提高泡沫体系的稳定性;另外,由于海上油田酸化作业施工的特殊性,酸液使用不当可能会对海上平台设备以及井下管柱等造成严重的腐蚀,影响酸化施工的效果,因此,需要在酸液体系中加入性能优良的缓蚀剂;尽管缓蚀剂的加入可能会大幅延缓酸液对金属设备的腐蚀速率,但进入井筒中的酸液中不可避免的仍会存留一定的铁离子,进入地层后可能会产生凝胶状沉淀,进而堵塞地层,因此,需要在酸液体系中引入铁离子稳定剂;最后,酸化施工作业后需要将残酸尽快的排出,以最大限度的降低其对地层的二次伤害,因此,还需要在酸液体系中加入性能优良的助排剂。根据以上分析结果,并结合大量室内实验,最终确定适合海上油田的泡沫缓速酸体系的配方为:20%HCl+0.5%起泡剂 PM-11+0.25%稳泡剂WP-102+1.0%纳米二氧化硅+2.5%抗高温缓蚀剂GHJ-1+1.5%铁离子稳定剂TJ-3+2.0%助排剂FP-1。

2 泡沫缓速酸体系性能评价

2.1 起泡性能

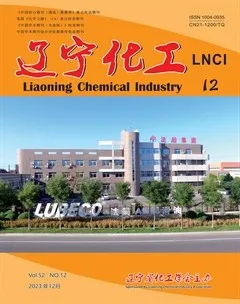

按照上述酸液体系配方配制泡沫缓速酸体系,然后以泡沫体积和泡沫半衰期为评价指标,评价了不同温度条件下泡沫缓速酸体系的起泡性能,实验结果见图1。

图1 泡沫缓速酸体系在不同温度下的起泡性能

由图1 实验结果可以看出,随着实验温度的不断升高,泡沫缓速酸体系的起泡体积呈现出逐渐增大的趋势,而泡沫半衰期则呈现出逐渐减小的趋势。这是由于在温度较高的条件下,表面活性剂分子的热运动速度加快,能够使泡沫快速形成,因而造成了泡沫体积的膨胀,使起泡体积有所增大;而在温度较高的条件下,泡沫衰减的速度会有所加快,所以泡沫半衰期有所减小。当实验温度升高至90 ℃时,泡沫缓速酸体系的起泡体积可以达到515 mL,而泡沫半衰期仍能达到20.8 min,说明研制的泡沫缓速酸体系的起泡性能较好,并且在不同温度条件下均能维持良好的起泡性能。

2.2 溶蚀性能

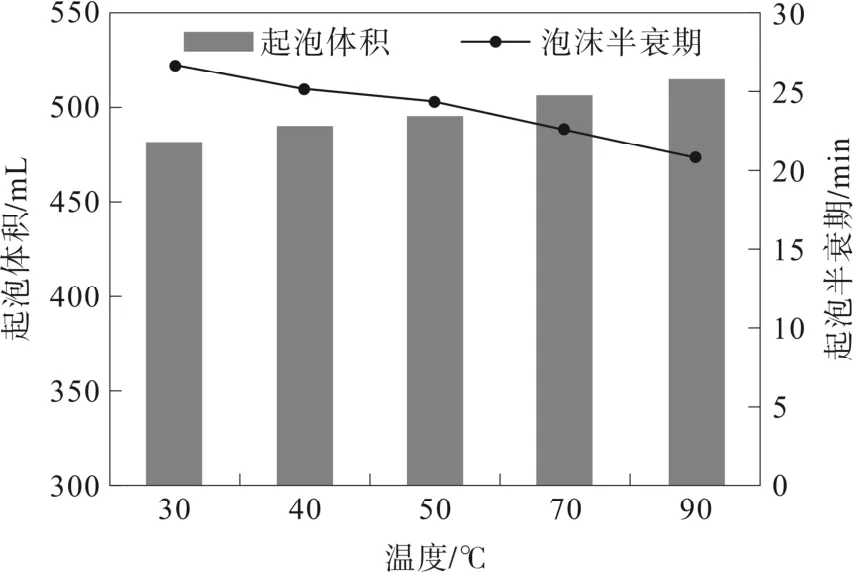

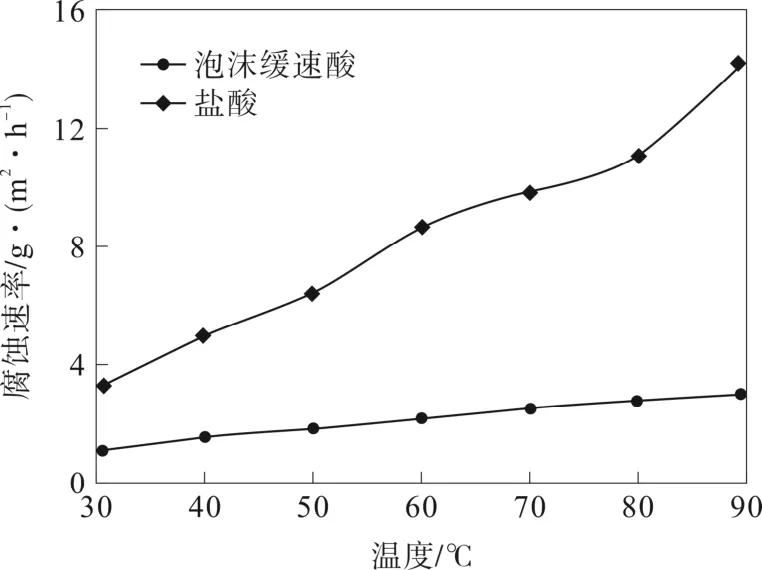

使用目标区块储层段的岩屑,以溶蚀速率为评价指标,在不同温度条件下对比评价了泡沫缓速酸液体系和20%HCl 的溶蚀性能,实验结果见图2。

图2 不同酸液体系在不同温度下的溶蚀性能

由图2 实验结果可以看出,随着实验温度的不断升高,两种不同酸液体系对目标区块储层段岩屑的溶蚀速率均呈现出逐渐增大的趋势,但泡沫缓速酸体系的溶蚀速率显著低于20%HCl。当实验温度达到90 ℃时,20%HCl 对岩屑的溶蚀速率可以达到3.65 g/min,而泡沫缓速酸体系对岩屑的溶蚀速率则低至0.62 g/min。说明研制的泡沫缓速酸体系具有良好的缓速性能。这是由于泡沫缓速酸体系的泡沫半衰期较长,长时间的处于泡沫酸状态能够有效延缓体系中氢离子的释放速度,从而能够保持较低的溶蚀速率,而常规盐酸中氢离子的释放速度较快,酸与岩石之间的反应速率较快,导致溶蚀速率较高。

2.3 助排性能

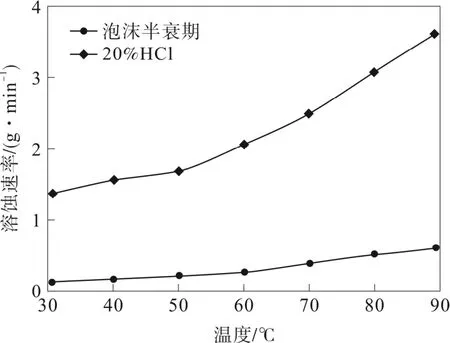

以表面张力为评价指标,对比评价了泡沫缓速酸液体系和盐酸体系(20%HCl+2.0%助排剂FP-1)的助排性能,其中残酸使用2.2 中与岩屑溶蚀反应后的酸液,实验结果见图3。

图3 不同酸液体系的表面张力对比结果

由图3 实验结果可以看出,泡沫缓速酸液体系鲜酸和残酸的表面张力分别为25.61 mN/m 和26.93 mN/m,而常规酸液体系鲜酸和残酸的表面张力分别为28.46 mN/m 和30.59 mN/m,泡沫缓速酸体系鲜酸和残酸的表面张力值均明显低于常规酸液体系,说明研制的泡沫缓速酸体系具有良好的助排性能,在酸化作业施工完成之后能够实现快速返排。

2.4 腐蚀性能

以钢片的腐蚀速率为评价指标,在不同温度条件下对比评价了泡沫缓速酸液体系和盐酸体系(20%HCl+2.5%抗高温缓蚀剂GHJ-1)对N80 钢片的腐蚀性能,实验结果见图4。

图4 不同酸液体系在不同温度下的腐蚀性能

由图4 实验结果可以看出,随着实验温度的不断升高,两种不同酸液体系对N80 钢片的腐蚀速率均呈现出逐渐升高的趋势,但泡沫缓速酸体系的腐蚀速率明显低于盐酸体系。当实验温度达到90 ℃时,盐酸体系对N80 钢片的腐蚀速率可以达到14.35 g·(m2·h)-1,而泡沫缓速酸体系对N80 钢片的腐蚀速率则低至3.09 g·(m2·h)-1。这说明研制的泡沫缓速酸体系具有良好的防腐蚀性能,能够有效降低酸化施工过程中酸液体系对海上平台设备及井下管柱的腐蚀速率,降低施工风险。

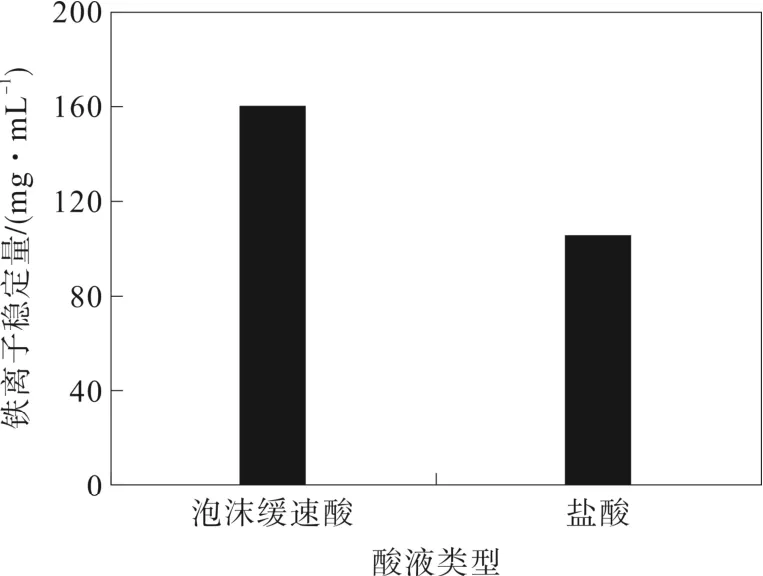

2.5 铁离子稳定性能

以单位体积酸液的铁离子稳定质量为评价指标,对比评价了泡沫缓速酸液体系和盐酸体系(20%HCl+1.5%铁离子稳定剂TJ-3)对铁离子的稳定性能,实验结果见图5。

图5 不同酸液体系的铁离子稳定性能

由图5 实验结果可以看出,泡沫缓速酸体系的铁离子稳定量为159.4 mg/mL,而盐酸体系的铁离子稳定量为105.2 mg/mL。这说明在相同的实验条件下,泡沫缓速酸体系的铁离子稳定能力明显强于盐酸体系,泡沫缓速酸液体系能够对地层中产生的铁离子产生较强的结合能力,避免形成凝胶类沉淀物质堵塞地层,提高酸化施工的效率。

3 结 论

1)通过大量室内实验,并结合目标海上油田前期酸化施工情况分析结果,研制了一套适合海上油田的泡沫缓速酸体系,其具体的配方为:20%HCl+0.5% 起 泡 剂 PM-11+0.25% 稳 泡 剂WP-102+1.0%纳米二氧化硅+2.5%抗高温缓蚀剂GHJ-1+1.5% 铁离子稳定剂TJ-3+2.0%助排剂FP-1。

2)泡沫缓速酸体系具有良好的起泡性能,当温度达到90 ℃时,泡沫缓速酸体系的起泡体积可以达到515 mL,泡沫半衰期为20.8 min。在30~90 ℃温度范围内,泡沫缓速酸体系对储层岩屑的溶蚀速率均明显低于盐酸体系,具有良好的缓速性能。

3)泡沫缓速酸的助排性能、防腐蚀性能和铁离子稳定能力均明显高于普通盐酸体系,能够很好的适用于海上油田的酸化施工作业需求。