双烯丙基聚氧乙烯醚的制备工艺

2024-01-16杨轲文冯柯涵李珺晨润李冉冉任新宇杨振声李晓利杨乐嘉

杨轲文,冯柯涵,李珺晨润,李冉冉,任新宇,杨振声,李晓利,杨乐嘉

(沈阳工业大学 石油化工学院,辽宁 辽阳 111000)

双烯丙基聚氧乙烯醚被认为是用于催化反应的理想架桥剂。鉴于其特殊的基本结构,两端均带有具备生物活性的烯丙基官能团,可用于合成Si-C 型聚醚多元醇改性的水性有机硅网状结构,产品已广泛应用于生物制药、生化、有机硅等领域。它也被认为是有机硅的加工助剂,它不仅使材料保持有机硅链段赋予的低分子间强度和表面活性[1-2],而且使其具备润滑和透水性的性能[3]。

双烯丙基封端聚醚改性的有机硅是改性硅油产量最大的品种之一,应用范围广,应用前景广阔[4]。有机硅改性聚醚多元醇能够由高相对分子质量的二烯丙基聚醚多元醇借助硅烷反应得到,是房屋建筑硅酮密封胶不可或缺的一个成分[5-8],一般适用于混凝土幕墙基础结构与金属的动缝、地铁线路及地下隧道的静缝、普通道路及大型建筑物的静态接缝密封及桥梁等的振动的位置等[9-10]。通过采用二烯丙基聚醚与不饱和脂肪酸及烯丙基聚氧乙烯醚形成的大分子网状结构,作为减水剂可以起到分散性好、能够降低混凝土黏性的作用[11]。当整个EO 的聚醚多元醇链段被不饱和二烯丙基封端时,可借助于不同类型的聚醚多元醇和有机硅的基本结构、相对分子质量和相对元素含量制备了一系列有机改性聚二甲基硅氧烷有机硅流平剂[12-14],使改性碳酸二甲酯具备优异的性能。这类物质可以快速地使底材润湿,让其具有光泽高、体系相容性好、成膜均匀自然的特性[15]。

本实验通过分步加入烯丙基氯得到双烯丙基聚氧乙烯醚并进行精制处理,对双烯丙基聚氧乙烯醚的合成工艺进行了优化,考察了醇盐化试剂、反应温度等因素对反应的影响,精制处理后提高了双烯丙基聚氧乙烯醚的品质、性能和利用率,有效地解决后续污染的问题,实现无害化,具有重要科学意义和使用价值。

1 实验部分

1.1 实验药品

烯丙基聚氧乙烯醚(M=400)、烯丙基氯、氢氧化钠、冰醋酸、聚醚吸附剂、三氯甲烷、氯化钾-冰乙酸溶液、15%碘化钾溶液、0.1 mol·L-1硫代硫酸钠溶液、淀粉指示剂。

1.2 实验仪器

机械搅拌器、铁架台、水浴设备、油浴设备、温度计、玻璃塞、球形冷凝管、三口烧瓶、移液管、250 mL 碘量瓶;红外光谱仪;TENSORⅡ型,德国布鲁克仪器公司。

1.3 实验方法

1.3.1 双烯丙基聚氧乙烯醚的合成工艺

反应原理如图1 所示。

图1 反应原理

反应步骤:称取烯丙基聚氧乙烯醚和氢氧化钠置于三口烧瓶中,开始搅拌,然后在常温下滴加烯丙基氯,滴加完以后继续反应一段时间。反应结束后加酸调节pH 值到6~7,再开始加热升温到110 ℃,减压除去产品中的水分和未反应的原料,最后过滤除盐得到粗产品。

产品精制除盐:向粗产品中加入一定量的蒸馏水,升温至50~60 ℃,搅拌1 h,然后加入一定量的聚醚吸附剂,升温至 110 ℃,减压脱水2 h,最后过滤所得滤液为精制后的双烯丙基聚氧乙烯醚。

1.3.2 碘值的测定

按照国家标准《表面活性剂碘值的测定》(GB/T 13892—2020)对产品碘值进行测定。封端率按式(1)计算。

式中:n1—双烯丙基聚氧乙烯醚的碘值;

n2—烯丙基聚氧乙烯醚的碘值。

1.3.3 红外表征

将反应生成物双烯丙基聚氧乙烯醚用红外光谱仪测定其特征峰。

2 结果与讨论

2.1 反应物摩尔比对反应的影响

反应物APEG、NaOH、C3H5Cl 的理论摩尔比为1∶1∶1,但鉴于原醇盐反应和烯丙基化反应都会生成无用的有机污染物,随着反应时间的延长,正反应的活性会变小,只有氢氧化钠溶液和烯丙基氯溶液投入量都过高时,产品的封端率会达到一个比较高的值。但氢氧化钠溶液和烯丙基氯加入过多会造成所用原料的浪费和副反应增加。在一定范围内的不同摩尔比考察结果如表1 所示。

表1 不同摩尔比对封端率的影响

由表1 可知,随着氢氧化钠和烯丙基氯量的增加,产品封端率逐渐提高,当APEG、NaOH、C3H5Cl摩尔比为1.0∶2.0∶2.1 时,封端率达到99.1%。

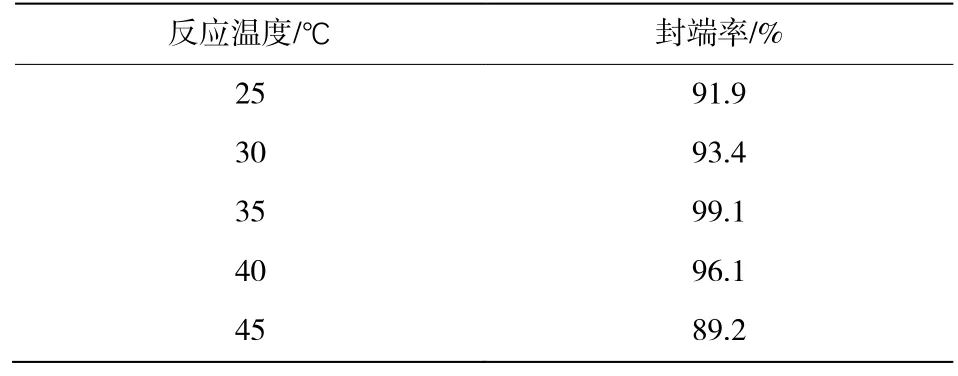

2.2 反应温度对反应的影响

在相同的实验条件下,通过改变反应温度,考察了反应温度对封端率的影响,结果见表2。

表2 反应温度对封端率的影响

由表2 可知,反应温度为35 ℃时,产品的封端率达到99%以上,但反应温度大于35 ℃时,产品的封端率有一定的下降,这是因为烯丙基氯沸点低,容易挥发。所以为了保证产品的封端率达到目标值,选择35 ℃作为最佳反应温度。

2.3 反应时间对反应的影响

在相同的实验条件下,通过改变反应的时间,考察反应时间对封端率的影响,结果见表3。

表3 反应时间对封端率的影响

由表3 可知,随着反应时间不断增加,产品的封端率逐渐提高,但反应时间到6 h 后,封端率的同比增长率趋于缓和。在此反应过程中,羟基与氢氧化钠溶液逐渐形成醇钠,然后与烯丙基氯发生亲核取代反应。在羟基和氢氧化钠大量存在的特定情况下,易逐渐形成醇钠。它能够快速发生,并且能够在短时间内达到较高的转化率。事实证明,随着该化学反应的进行,羟基的数量逐渐消失,活性减弱,不利于羟基与氢氧化钠溶液的反应。在这样的情况下,延长反应时间有利于醇钠的反应,从而有利于进一步提升产品的封端率。反应时间为6 h时,封端率达到99.1%,如果再提高反应时间,效果增加不明显,因此反应时间以6 h 为宜[16]。

2.4 酸加入量对产品 pH 值影响

产品双烯丙基聚氧乙烯醚的pH 值要求是在6~7 之间,因此反应结束后需要加酸中和过量的氢氧化钠。当APEG、NaOH、C3H5Cl 的加入量分别为0.1、0.2、0.21 mol 时,冰醋酸加入量对产品 pH 值和碘值的影响如表4 所示。

表4 冰醋酸加入量对产品pH 值和碘值的影响

由表4 可知,随着冰醋酸添加量的增加,最终产品双烯丙基聚氧乙烯醚的pH 值不断降低,添加量为0.11 mol 时,最终产品的pH 值为6.6,满足特定的设计和生产要求。此外,随着冰醋酸的加入,最终产品的碘值变化不大。这是由于醋酸是弱电解质,电离出氢离子能力有限,最终产品中共价键的亲电加成电位相对较弱,在这样的前提下,能够很好地保护共价键的完整性。因此,选择冰醋酸调节产品的 pH 值,加入量为过量氢氧化钠的1.2 倍。

2.5 双烯丙基聚氧乙烯醚的精制

双烯丙基聚氧乙烯醚可借助氢化硅烷化反应得到有机硅改性聚醚。该反应通常选用氯铂酸为催化剂,但它能与K+、Na+等金属离子反应生成氯铂酸钾或氯铂酸钠沉淀,使催化剂失活,因此少量的双烯丙基聚氧乙烯醚制备过程中残留的K+和Na+会妨碍后续的氢化硅烷化反应。因此,应当对产品进行精制,去除少量残留的K+和Na+。一般要求K+、Na+离子质量分数小于5 μg·g-1。

本实验参考杨振声[17]等的研究方法对双烯丙基聚氧乙烯醚粗产品进行精制,去除其中的K+、Na+。由表5 可知,随着蒸馏水和聚醚吸附剂投入量的提高,最终体系中K+、Na+的含量都降低。通过表5数据可知,当蒸馏水的加入量为6%、聚醚吸附剂加入量为 0.15%时,K+、Na+质量分数都可以降低到5 μg·g-1以下,认为此时的双烯丙基聚氧乙烯醚对催化剂活性不会造成影响。

2.6 化学结构表征

图2 是双烯丙基聚氧乙烯醚采用溴化钾压片法测得的红外光谱图。由图2 可见,在3 300 cm-1处羟基的红外吸收峰消失,说明烯丙基聚氧乙烯醚分子上的羟基已经发生反应,烯丙基已经取代了烯丙基聚氧乙烯醚分子中羟基上的氢。双烯丙基聚氧乙烯醚的亚甲基—CH2— 的伸缩振动吸收峰、C=C的吸收峰和醚键 C—O—C 的吸收峰分别在2 905、1 660、1 150 cm-1处。由以上分析可知,本实验的最终产品为目标有机化合物双烯丙基聚氧乙烯醚。

表5 蒸馏水和吸附剂对 K+和 Na+的影响

图2 双烯丙基封端聚氧乙烯醚的红外光谱

3 结 论

1)该工艺不选用金属催化剂及化学溶剂,采用烯丙基聚氧乙烯醚、氢氧化钠溶液和烯丙基氯为原料制备双烯丙基封端聚氧乙烯醚。优化的工艺条件为:n(烯丙基聚氧乙烯醚)∶n(氢氧化钠)∶n(烯丙基氯)=1.0∶2.0∶2.1,反应温度35 ℃,反应时间 6 h。在上述条件下产品的封端率达99.1%。

2)加入冰醋酸来中和过量的氢氧化钠,加入量为过量氢氧化钠的1.2 倍

3)加入产品质量6%蒸馏水和0.15%聚醚吸附剂,经过精制处理后,产品双烯丙基聚氧乙烯醚中的K+、Na+质量分数都降低到5 μg·g-1以下,对产品下一步硅油改性的反应无不利影响。