NiCo2O4//GO非对称超级电容器电动汽车动力系统应用仿真

2024-01-15郭冠伦王钊昕田峰黄斌

郭冠伦,王钊昕,田峰,黄斌

1. 武汉理工大学 现代汽车零部件技术湖北省重点实验室,武汉 430070; 2. 中国人民解放军第七四三五工厂,武汉 430070

国外电动汽车超级电容器的相关研究可追溯到上世纪90年代,随后国内超级电容器公交车辆于2010年首次在上海世博会正式投入使用[1].然而超级电容器能量密度低的特性使其仅能在城市公交等短距离行驶车辆上作为主动力源使用.超级电容器更多时候是与锂离子电池或燃料电池组成复合储能系统,在汽车启动、加速、爬坡和制动等高功率需求工况下充分发挥其使用特性,而在匀速行驶等低功率需求工况下避免使用,减轻锂离子电池或燃料电池功率压力,提高汽车动力性和经济性.超级电容器—电池复合储能系统中超级电容器与电池并联接入直流母线有3种连接方式[2]: ① 直接并联.两者的端电压强制相等,结构简单,成本低,但超级电容器的功率输出能力受限,能源利用效率低.② 通过电感器并联.电感器具有降低电流纹波,减少内部发热和能量损耗,优化电池放电过程的作用,但超级电容器功率同样受限,能源利用率低.③ 通过DC/DC转换器并联.DC/DC转换器起变流作用,控制电池放电电流,使电池的效率提高,同时充分发挥超级电容器的性能.

无论是超级电容器还是电池,都需要实时监测其工作状态和荷电状态(State of Charge,SOC),使动力电池系统工作于最佳状态并避免过充过放.动力电池SOC普遍依据容量进行定义,即动力电池在特定放电倍率下,剩余电池容量与同样放电环境下释放出的额定容量之比[3],定义公式如下:

(1)

式中:Cremain为动力电池当前时刻的剩余电池容量;Crated为完全充电状态下的额定容量;Soc为动力电池SOC当前时刻的瞬时值,上下界限为0~1,动力电池完全放电时为0,完全充电时为1.

本文以NiCo2O4电极为正极,氧化石墨烯电极为负极,组成NiCo2O4//GO非对称超级电容器,进行了在10 A/g电流密度下循环充放电3000次的循环测试.通过循环伏安测试、恒流充放电测试和电化学阻抗测试对循环后NiCo2O4//GO非对称超级电容器的电极及全电池的电化学性能进行了分析,将测得的NiCo2O4//GO非对称超级电容器的各项性能指标作为输入参数,基于Simulink对超级电容器单体进行SOC估算仿真.然后使用AVL CRUISE建立整车模型,将超级电容器单体扩展为超级电容器电池组,作为辅助动力加入储能系统,以平衡电池功率并回收制动能.最后进行循环工况仿真,并将仿真结果与单独锂离子电池储能系统的结果相比较,分析复合储能系统的优势.

1 NiCo2O4电极的电化学性能分析

通过循环伏安测试对NiCo2O4电极充放电过程中的赝电容行为进行分析.图1(a)为NiCo2O4电极在0~0.55 V的电位窗口下扫描速率为10~50 mV/s的循环伏安曲线.可以看到曲线有明显的氧化还原峰,表明了NiCo2O4电极材料的赝电容储能特性,氧化还原反应式如下[4-5]:

NiCo2O4+OH-+H2O↔NiOOH+2CoOOH+e-

(2)

CoOOH+OH-↔CoO2+H2O+e-

(3)

曲线只有1对氧化还原峰,认为充放电过程中Ni和Co元素的氧化还原反应电位大致相等,则总反应式如下:

NiCo2O4+3OH-↔NiOOH+2CoO2+H2O+3e-

(4)

在10 mV/s的扫描速率下,氧化峰和还原峰分别位于0.412 V和0.241 V,氧化峰的电流密度为16.1 A/g,还原峰的电流密度为9.5 A/g.随着扫描速率增大,氧化峰电位增大,还原峰电位减小,峰电流密度也增大.当扫描速率增大到50 mV/s时,氧化峰和还原峰分别位于0.512 V和0.193 V,氧化峰的电流密度为41.2 A/g,还原峰的电流密度为15.1 A/g.循环伏安曲线中氧化峰和还原峰的峰高和对称性反映了电极表面反应的可逆程度.对于可逆反应,氧化峰和还原峰存在如下关系[6]:

ip,O=ip,R

(5)

(6)

式中:ip,O和ip,R分别为氧化峰电流密度和还原峰电流密度;ΔEp为氧化峰和还原峰的电位差;Ep,O为氧化峰电位;Ep,R为还原峰电位;z为反应转移电子数.

图1 NiCo2O4电极循环伏安测试结果

可逆反应的峰电位应与扫描速率无关,即随着扫描速率增大,曲线的氧化还原峰仅峰值增大而峰位保持不变.而图1(a)的测试结果表明,在10 mV/s的扫描速率下ΔEp=0.171 V>0.020 V,并随着扫描速率的增大而增大,因此NiCo2O4在充放电过程中发生的氧化还原反应为准可逆反应,即反应过程介于可逆反应与完全不可逆反应之间但更接近于可逆反应.NiCo2O4电极在10、20、30、40、50 mV/s扫描速率下的比电容分别为566.2、500.5、447.8、397.8、354.4 F/g,如图1(b)所示.随着扫描速率增大,电极比电容减小,这表明超级电容器电极材料表现出类似于电池的倍率性能,即随着充放电电流增大,能够储存和放出的电量减少.

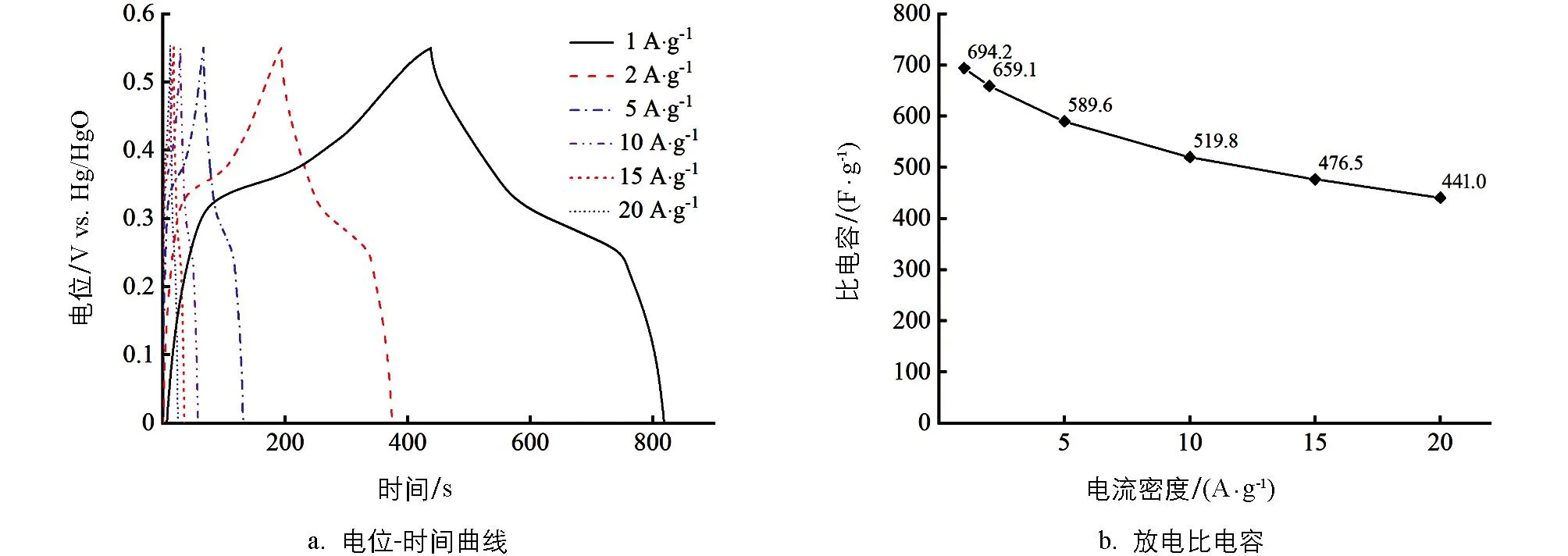

通过恒流充放电测试,对NiCo2O4电极的比电容和倍率性能进行分析.图2(a)为NiCo2O4电极在0~0.55 V的电位窗口下电流密度取1、2、5、10、15、20 A/g测得的恒流充放电曲线.观察到充电过程曲线呈现先快速上升,然后缓慢上升,然后又快速上升的形状; 放电过程曲线则呈现先快速下降,然后缓慢下降,然后又快速下降的形状.这是由于NiCo2O4电极的充放电过程由双电层电容和赝电容2种储能原理控制.双电层电容覆盖整个充放电过程但比电容较低; 赝电容的氧化还原反应则在一定电位下才会发生,反应速率越大,比电容的瞬时值越大,储存电荷的能力越强.如果电位窗口设定的截止电位高于终止电位,曲线会在终止电位处变为水平,此时电极的储存电量已达最大,即使继续充电,放电量也不再增大,库伦效率将快速下降.为了避免出现这种现象,截止电位必须小于终止电位,但同时截止电位又要接近终止电位以充分发挥电极容量.根据图1(a) NiCo2O4电极的循环伏安曲线,氧化还原反应速率在氧化峰和还原峰的电位附近先增大后减小,储存电荷的能力先增强后减弱.充电到电位窗口的上截止电位时曲线同样呈现减缓趋势,表明电位接近终止电位无法继续升高.由此测试结果图像确定NiCo2O4电极合适的电位窗口为0~0.55 V.

随着电流密度增大,双电层的静电吸附脱附速率和赝电容的氧化还原反应速率均有增大,电位快速变化段和缓慢变化段的持续时间同步缩短,充放电时间缩短.图2(b)显示了计算的NiCo2O4电极在1、2、5、10、15、20 A/g电流密度下的放电比电容,分别为694.2、659.1、589.6、519.8、476.5、441.0 F/g.曲线反映了NiCo2O4电极的倍率性能,电流密度从1 A/g增大到20 A/g时,比电容保持率达63.5%,且随着电流密度增大,比电容的下降趋势减缓.相比多孔球形纳米结构NiCo2O4在1 A/g电流密度下432.7 F/g的比电容以及10 A/g电流密度下73.4%的保持率[7],制备的NiCo2O4纳米颗粒具有更优异的比电容和倍率性能; 而相比海胆状NiCo2O4微球在1 A/g电流密度下914.3 F/g的比电容以及5 A/g电流密度下65.5%的保持率[8],制备的NiCo2O4纳米颗粒在倍率性能方面具有更优异的表现.

图2 NiCo2O4电极恒流充放电测试结果

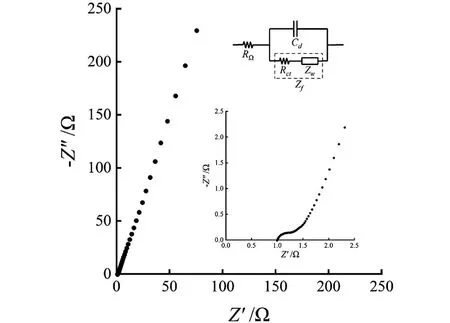

图3为NiCo2O4电极在10-2~105Hz频率范围内采用振幅为5 mV的正弦交流电压信号测得的阻抗谱.图中右上角为电极等效电路,右下角为原点处局部放大的复平面图.NiCo2O4电极赝电容过程的总阻抗可抽象为3种电学元件从而以等效电路来描述.其中RΩ为电解液和电极在电荷扩散传递过程中产生的内阻,Cd为双电层电容,Zf为法拉第阻抗,即氧化还原反应产生的阻抗,由电荷转移电阻Rct和Warburg阻抗Zw组成.阻抗谱与实轴(横轴)的交点即为内阻值,得RΩ的值为1.0 Ω.双电层电容使得阻抗具有虚部,且虚部阻抗还与法拉第阻抗有关.法拉第阻抗分为2部分是因为其值根据信号频率的不同而受不同过程主导.在高频区,信号变化很快,电荷转移过程随信号变化产生而物质转移过程则不会产生,表明物质转移过程的Warburg阻抗作用消失,阻抗谱也因此表现为半圆形,半圆形直径即为电荷转移阻抗值,得Rct的值为0.3 Ω.在低频区,Warburg阻抗随频率减小而增大并主导法拉第阻抗,阻抗谱因此表现为斜直线.从全频率阻抗谱可以看到,NiCo2O4电极的内阻和电荷转移电阻都很小,阻抗主要由物质转移过程中的Warburg阻抗决定.

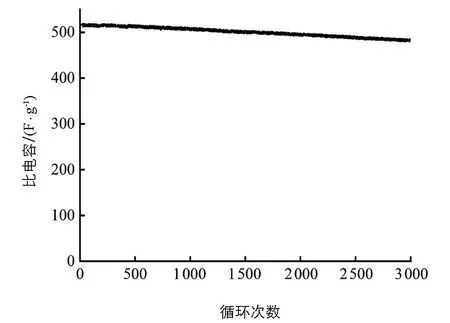

循环稳定性测试通过数千次的恒流充放电过程实现,计算每次循环的放电比电容,绘制比电容—循环次数曲线.图4为NiCo2O4电极在0~0.55 V的电位窗口,10 A/g的电流密度下循环充放电3 000次测得的循环稳定性曲线.NiCo2O4电极的比电容在前250次循环中基本保持不变,250次循环后开始缓慢下降,3 000次循环后比电容从最初的519.2 F/g下降至481.7 F/g,比电容的保持率为92.8%,表明NiCo2O4电极相比海胆状NiCo2O4微球(电流密度5 A/g下循环5 000次后电容保持率81.6%)具有更优异的循环稳定性.NiCo2O4电极的循环衰退源于赝电容材料固有的不稳定性.一方面,无论是本征的还是非本征的,赝电容材料都有其固有的结构不稳定性[9].类似于电池型材料,由客体物质的吸收和释放引起材料的膨胀与收缩,产生的内部渗透应力会使材料破裂、粉碎或分离.因此,很少有赝电容材料呈现出与EDLC中的碳材料一样的高稳定性.另一方面,在充放电过程中发生的氧化还原反应是准可逆反应,活性材料被氧化后不能完全被还原,因而有部分活性材料被永久性消耗,使得比电容下降.准可逆反应的可逆程度与扫速有关,扫速越小,越接近可逆,扫速越大,越接近不可逆,可以适当降低扫速使反应更接近可逆.本文所选电极材料NiCo2O4坚固的晶体结构使其不易出现材料结构破坏,表现出优异的循环稳定性,具有实际应用潜力.

图3 NiCo2O4电极的电化学阻抗谱

图4 NiCo2O4电极的循环稳定性曲线

2 NiCo2O4//GO非对称超级电容器单体SOC估算

按照商用规格设计NiCo2O4//GO非对称超级电容器单体,使用安时积分法进行SOC估算.参考奥威科技生产的应用于混合动力车辆的UCR27V3000B超级电容器单体,假设单体质量为550 g.锂离子电池单体中正负电极质量约占总质量的80%,活性材料质量约占正负电极质量的10%,则单体中活性材料质量约为50 g.根据活性材料质量计算的比电容为75.2 F/g,设计的超级电容器单体标称容量为3 760 F,额定电压为1.7 V.

2.1 安时积分法估算模型

基于电流实时监测估算的安时积分法因其简单且易于实现,是实际工程项目常用的SOC估算方法.安时积分法通过计算单位步长时间内消耗的电量,积分计算总电量变化,并与额定容量相比得到电量的百分比变化值,再根据初始时刻SOC估算当前时刻SOC,估算公式如下:

(7)

式中:Soc为SOC当前时刻的瞬时值,即剩余电量百分比;Soc0为充放电初始时刻的电量百分比;k为修正因子;I为充放电电流;Q为电池的额定容量.

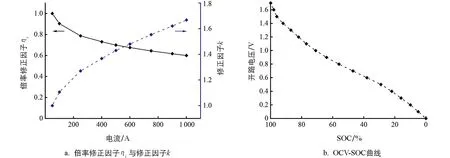

将一定标准下充满电的电池以标准电流完全放电的最大放电量定义为额定容量Q,然后再以不同的放电电流对外放电,测得完全放电的最大放电量Q1,Q1与Q的比值即为倍率修正因子ηi.安时积分法估算SOC是通过修正因子k把非标准条件下消耗电量等效到标准条件下消耗电量来计算电量变化百分比.如果忽略温度影响,则k=1/ηi.以1 A/g电流密度下NiCo2O4//GO非对称超级电容器充满的电量为额定电量,然后在不同电流密度下放电得到最大放电量,计算倍率修正因子ηi和修正因子k.按照单体规格计算,ηi和k与电流I的关系如图5(a)所示.使用安时积分法进行SOC估算时,还需知道初始时刻的电量百分比,一般根据开路电压(OCV)与SOC之间的关系来确定,如图5(b)所示.

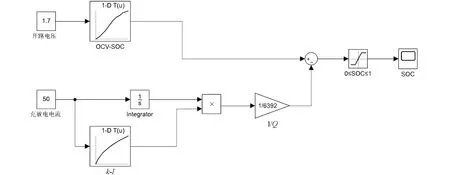

根据式(7)和图5,在Matlab的Simulink模块中建立单体放电过程的SOC估算模型,如图6所示.模型的输入参数为开路电压OCV和充放电电流I,首先根据OCV的值查询OCV-SOC关系表确定Soc0,然后根据I的值查询k-I关系表确定k,积分计算后实时输出剩余电量SOC,绘制SOC-时间曲线.

图5 安时积分法估算模型参数

图6 NiCo2O4//GO非对称超级电容器单体SOC估算模型

2.2 结果分析

首先输入开路电压为额定电压1.7 V,电流值为50 A,运行模型得到SOC-时间曲线结果如图7(a)所示,恒电流放电过程的SOC与时间呈线性关系,完全放电的时间在128.4 s左右,与实验中工作电压1.7 V,放电电流密度为1 A/g时测得的放电时间128.4 s完全吻合.然后输入开路电压仍为1.7 V,电流值为500 A,SOC-时间曲线结果如图7(b)所示,同样为一条斜向下的直线,完全放电的时间在8.9 s左右,与实验中工作电压1.7 V,放电电流密度为10 A/g时测得的放电时间9 s吻合程度也很高,误差仅有1.1%.

图7 NiCo2O4//GO非对称超级电容器单体SOC估算结果

3 超级电容器—电池复合储能系统仿真

根据最快加速过程对某一电动汽车动力匹配后,将设计的NiCo2O4//GO非对称超级电容器单体混联构成超级电容器组,通过DC/DC转换器与锂离子电池并联组成复合储能系统,建立整车模型,仿真计算电动汽车在WLTC循环工况下的续航里程.

3.1 电动汽车动力匹配

本文研究的电动汽车为高速电动轿车,主要参数如表1所示.

表1 某电动汽车的基本参数[10]

曾小华等[11]提出的无变速器电动汽车加速曲线分段拟合的方法符合永磁同步电机低速恒转矩、高速恒功率的外特性,可以获得较准确合理的加速曲线.根据最高车速和加速时间要求,电动汽车的加速段速度公式如下:

(8)

汽车行驶过程中驱动力与行驶阻力相互平衡,可由下式表示:

Ft=Ff+Fw+Fi+Fj

(9)

式中:Ft为驱动力;Ff为滚动阻力;Fw为空气阻力;Fi为坡度阻力;Fj为加速阻力.驱动力公式[12]为:

(10)

Po=Ftua

(11)

则驱动力与行驶阻力相互平衡的同时电机输出功率与行驶阻力功率也相互平衡,可得:

(12)

式中:Pm为电机额定功率.

根据式(12)建立电动汽车拟定行驶过程的动力匹配模型,如图8所示.电动汽车前60 s的行驶速度、行驶里程和电机功率与时间的关系如图9所示.由图9(a)可得电动汽车在第10 s加速到50 km/h并在第30 s加速到最大速度120 km/h,随后保持最大速度120 km/h匀速行驶.由图9(b)可得电动汽车加速段行驶里程约为0.6 km.由图9(c)可得电机输出功率在第30 s达到最大值74.5 kW,且额定功率必须大于电动汽车以最大速度匀速行驶的输出功率22.5 kW.综上,选择额定电压320 V,额定功率24 kW,最大功率78 kW,额定转速4 500 r/min的永磁同步电机以满足动力匹配需求.

图8 电动汽车行驶过程的动力匹配模型

3.2 电动汽车复合储能系统模型

超级电容器单体作为一种储能元件,串联能使电压增大,并联则使容量增大.假设所有单体性能一致,电池组电压即为串联的单体个数与单体电压之积,容量即为并联的串数与单体容量之积,并且保证每串的单体个数相同,从而保证电池组的一致性.根据电压需求和容量需求,超级电容器组中串联数为200,并联数为2,单体总个数为400个,总质量为220 kg,加装超级电容器组会一定程度影响电动汽车总质量.

在复合电源中,能量控制策略能充分发挥锂离子电池和超级电容器各自优势,互相弥补对方不足,保证电动汽车在行驶过程中具有较好的动力性能和更高的续航里程.采用基于逻辑门限值的控制策略来管理复合电源能量分配是一种简单且可靠的方法[13].将驱动电机的需求功率和超级电容器的SOC作为工作模式转换区分元素,使超级电容器在一定的SOC区间内不断的放电和充电以平衡电池输出功率和回收制动能,起到保护锂离子电池并提高续航里程的作用.具体的能量控制策略可分为以下几种情况:

3.2.1 复合电源输出工况

当汽车处于启动和加速等高功率工况并且超级电容器SOC高于下限值时,由超级电容器与锂离子电池共同向驱动电机输出功率.

图9 电动汽车行驶过程的动力匹配结果

3.2.2 锂离子电池单独输出工况

当汽车处于巡航等低功率工况或超级电容器SOC低于下限值时,由锂离子电池单独向驱动电机输出功率.

3.2.3 制动能回收工况

当汽车处于减速制动工况并且超级电容器SOC低于上限值时,超级电容器具有比锂离子电池更高的吸收效率,因此优先将电机制动能回馈至超级电容器.

使用AVL CRUISE建立如图10所示的整车仿真模型,包括车身、车轮、制动器、传动系统、电机、复合储能系统和驾驶室等模块,以完成对指定工况下汽车动力传动系统的仿真分析,验证复合储能系统的优势.

3.3 结果分析

采用如图11所示的WLTC循环工况进行仿真.WLTC循环工况设置有低速、中速、高速与超高速4个循环,分别模拟城市、城郊、乡村和高速公路4种不同路况,并且在每种路况都设置有加速、制动和停车等不同操作,是相比NEDC循环工况更接近车辆日常行驶状态的循环工况,也是我国正在推行的新标准.

单独锂离子电池储能系统的电动汽车满载质量为1 600 kg,而复合储能系统的电动汽车满载质量为1 820 kg.首先进行单循环仿真比较2种储能系统电动汽车的功率特性.图12为2种储能系统的单循环电机需求功率曲线,取输入为正值.相比单电池储能系统电动汽车的总质量,复合储能系统电动汽车的总质量增加,其电机需求功率也相应增大,最大需求功率从52.3 kW增大到58.7 kW.

图10 电动汽车整车仿真模型

图11 WLTC循环工况曲线[14]

图12 电机需求功率曲线

图13(a)为2种储能系统的锂离子电池功率曲线,取输出为正值; 图13(b)为2种储能系统的锂离子电池SOC曲线.图13(c)为复合储能系统的超级电容器功率曲线,取输出为正值; 图13(d)为复合储能系统的超级电容器SOC曲线.电池在电动汽车行驶过程中仅有输出功率而无输入功率,即单电池储能系统的电动汽车没有制动能回收过程.而超级电容器则既有输出功率也有输入功率,具有制动能回收功能.在电机需求功率增大的情况下,由于超级电容器平衡功率的作用,复合储能系统的电动汽车电池功率减小,如果正常启动并没有明显降低效率时,最大电池功率降低是不可避免的.比如,在碱金属离子电池的电极材料中引入电容行为可以有效地改善其循环稳定性、倍率性能等电化学性能.然而,值得注意的是,有许多文献报道,在0.1或0.2 mV/s时,电池材料中的电容贡献接近甚至超过80%[15-17],这就产生了一个问题: 电池材料中的电容贡献除了给系统带来出色的循环稳定性、倍率性能和高P(功率密度)外,是否对电池系统有负面影响,特别是对ε(能量密度)有负面影响? 在实际应用中,为了设计一个合理的电容行为比例范围,还必须考虑由于电容行为的引入而引起的电池ε的变化.He等[18]结合电化学原理、热力学过程和Nernst方程,运用数学思维得到了电池材料ε和P随电容贡献变化的趋势.随着电容行为的引入,电池(材料)的P显著增加,但这种方法反过来导致ε的损失.在电机需求功率增大的情况下,由于超级电容器平衡功率的作用,复合储能系统的电动汽车电池功率减小,一般到原始容量50%时可以考虑更换,降低过多会影响电池的正常使用.最大电池功率从55.3 kW减小到38.0 kW,减小了31.3%.2种储能系统的电池SOC在低、中速段没有明显差异,而到高速和超高速段复合储能系统SOC有明显提高,最终SOC从91.0%提高到92.0%.这是由于在低、中速段电机需求功率较小,超级电容器输出功率小,平衡电池功率效果不明显,主要发挥制动能回收功能; 而在高速和超高速段电机需求功率的增大使超级电容器输出功率相应增大,主要发挥平衡电池功率的功能.超级电容器SOC曲线显示在低、中速段超级电容器主要是充电过程,放电时间短,放电量小,SOC逐渐增大; 而在高速和超高速段超级电容器放电时间长,放电量大,SOC快速减小.

图13 储能系统功率和SOC仿真结果

然后设置锂离子电池放电深度为0.8,进行多循环仿真比较2种储能系统电动汽车的续航里程.为充分发挥超级电容器的性能,设置超级电容器初始SOC为60%.图14(a)和(b)分别为2种储能系统的锂离子电池SOC曲线和电动汽车行驶里程曲线.1个WLTC循环工况的时间为0.5 h,单电池储能系统电动汽车的行驶时间为4.4 h,而复合储能系统电动汽车的行驶时间则提高到4.9 h,提高了近1个循环.复合储能系统电动汽车的续航里程相比单电池储能系统电动汽车的续航里程从201.5 km提高到224.4 km,提高了11.4%,复合储能系统的制动能回收功能使得电动汽车的续航里程较单独的锂离子储能系统显著提高.此外,理论上相比单独的锂离子储能系统,超级电容器—锂离子电池复合储能系统电动汽车的使用寿命也会得到一定程度提高.Dong等[19]提出混合动力系统内的电池寿命,与相同容量的电池组在精确的总充电电流下相比,通过微调电阻的方法可以在2.75 C下延长电池寿命8.2%,在3.75 C下延长14.2%.超级电容器单体作为一种储能元件,串联能使电压增大,并联则使容量增大.假设所有单体性能一致的情况,电池组电压即为串联的单体个数与单体电压之积,容量即为并联的串数与单体容量之积,符合复合电源能量控制策略的要求.

图14 电动汽车续航仿真结果

4 结论

本文首先按照商用规格设计了NiCo2O4//GO非对称超级电容器单体,以测得的全电池电化学性能来计算单体参数,基于Simulink对其进行了SOC估算仿真.将超级电容器单体扩展为超级电容器电池组,与某款电动汽车原有的锂离子电池构成复合储能系统,进行了动力系统匹配,使用AVL CRUISE软件仿真模拟了复合储能系统对电动汽车动力系统的提升效果.具体结论如下:

1) 设计了总质量为550 g、活性材料质量为50 g、标称容量为3 760 F、额定电压为1.7 V的NiCo2O4//GO非对称超级电容器单体.使用安时积分法和开路电压法,建立了超级电容器单体的SOC估算模型,模型在恒电流放电的条件下能和实验结果很好符合.

2) 匹配设计的超级电容器组串联数为200,并联数为2,包含400个单体,总质量为220 kg.超级电容器—锂离子电池复合储能系统相比单独的锂离子储能系统,电动汽车的最大电池功率从55.3 kW减小到38.0 kW,减小了31.3%; 行驶时间从4.4 h提高到4.9 h,续航里程从201.5 km提高到224.4 km,续航里程提高了11.4%.超级电容器平衡电池功率的功能对保护锂离子电池具有积极意义,制动能回收功能则起到了提高电动汽车续航里程的作用.