煤矸石基胶结充填体力学性能及微观结构演化研究

2024-01-15原新宇刘树龙余青龙张敏哲王贻明许宏图苏凤波

原新宇 刘树龙 余青龙 张敏哲 王贻明 许宏图 苏凤波 李 敏

(1.赤峰中色白音诺尔矿业有限公司;2.北京科技大学土木与资源工程学院)

我国是世界上最大的煤炭生产国和消费国,煤矸石是采煤和洗煤过程中排出的固体废弃物。据不完全统计,我国每年约排放7.95 亿t 煤矸石,造成6.56×108m2土地破坏,是矿区安全和生态环境的重要危险源[1-3]。

煤矸石是由无机质和少量有机质组成的混合物,含有大量的硅铝组分,具有广阔的资源化利用前景[4-5]。目前,煤矸石的资源化利用途径主要包括回收有价组分(回收煤炭、提取铝铁基原料、制备硅系产品、提取有价金属、回收非金属矿物)[6]、制备废水处理材料(复合光催化剂、改性吸附剂、沸石分子筛)[7]、作为建筑材料(混凝土、水泥、路基材料、烧结砖、陶粒、新型墙体材料)[8]、服务农业生产(改良土壤、制备肥料)[9]、发电[10]等。

国内外大多数煤矿常采用水泥作为胶结剂制备充填材料。随着国家环保政策的不断出台及法律法规的完善,水泥这种高能耗、高污染的产业逐渐被打压,造成水泥成本骤增,国内大部分省份P·O 425 普通硅酸盐水泥已超过450 元/t,给矿山企业带来巨大的经济冲击[11-15]。因此,水泥胶凝材料逐渐被淘汰。

近年来,部分矿山采用高水充填材料进行充填开采[16]。高水材料由A 料和B 料组合而成,A 料是以铝酸盐及硫铝酸盐为主要组分的水泥熟料,通过掺入缓凝剂和悬浮剂配制而成,B 料是以石灰、石膏、速凝剂和悬浮剂配制而成[17-19]。然而,高水充填材料存在原材料来源苛刻、材料配制要求复杂、充填体易膨胀开裂导致安定性不良等问题[20-25]。因此,将煤矸石作为骨料并结合大宗工业固废替代水泥,制备新型充填胶凝材料是解决煤矸石堆存问题和降低矿山充填成本的有效途径。牛雷[25]采用煤矸石、粉煤灰、水泥和早强剂制备了煤矸石膏体充填材料,通过研究发现,当早强剂掺量为10%时,与未掺早强剂对照组相比,充填体7 d 的抗压强度从1.7 MPa 上升至3.5 MPa,增幅为105%。于跃[26]针对新阳煤矿10203 工作面充填采矿技术要求(充填体早期强度大于0.16 MPa、28 d 强度大于4 MPa),制备了无激发剂的胶凝材料,原料粉煤灰、水泥、脱硫石膏、石灰的最优配合比为69.2∶20∶9∶1.8,6 种碱激发剂激发胶凝材料效果为Na2SiO3最强、NaOH 和Na2SO4次之、CaSO4·2H2O 和CaCl2再次之、NaCl最弱,以Na2SiO3、Na2SO4和CaCl2进行的激发剂复配试验获得了3 种激发剂组合用量1%、1.5%和1.5%,此条件下充填体3、7和28 d的强度分别为17.20、26.49 和42.03 MPa。邱继生等[27]研究了料浆质量分数对煤矸石基绿色胶结充填体(CGGCFB)坍落度、扩展度、泌水率、单轴抗压强度和耐水性的影响。研究结果表明,随着料浆质量分数的提高,水化体系中水分子含量降低,充填料浆流动性减弱,抗压强度增大,软化系数表现为先减小后增大的趋势。王赵君[28]采用巴氏芽孢杆菌改性煤矸石-粉煤灰多固废充填材料,分析了菌液浓度、质量浓度及尿素浓度对充填材料管道输送与力学性能的影响。张伟刚等[29]借助Design-Expert 软件中Box-Behnken模块,以料浆质量分数、水泥添加量、细矸率为自变量,以充填体3、7 和28 d 的抗压强度为响应目标,探究了单因素和因素间交互作用对充填体强度的影响,通过Numencial 模型优化,获得了最优配合比下充填体3、7 和28 d 的抗压强度,分别为1.14、1.81 和5.06 MPa。

本研究结合现有成果,以煤矸石细矸率、煤矸石掺量、粉煤灰掺量为变量,通过开展正交试验,考察了各因素对充填体力学强度的影响规律,结合极差分析和方差分析手段,探明不同因素对考察指标的影响权重,借助压汞仪和扫描电镜阐述了充填体孔径特征和微观形貌,研究以期为煤矿矸石新型充填材料的制备及工程应用提供理论依据和技术支撑。

1 试验材料、设计与样品制备

1.1 试验材料

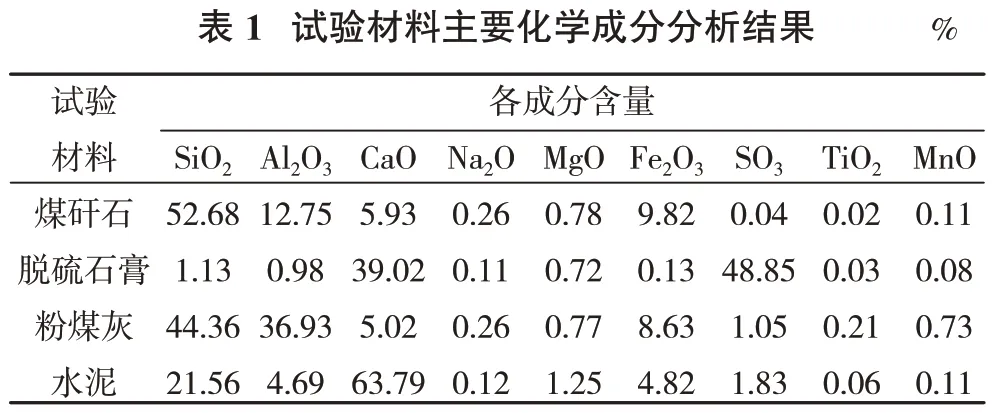

原状煤矸石取自山东某煤矿采煤工作面顶板,经露天晾晒使其含水率低于2%,然后经过粉碎、过筛备用。脱硫石膏是某燃煤电厂湿法脱硫工艺排出的副产品。粉煤灰是某电厂高温煅烧原煤收集的烟道细灰,主要矿物相为石英和莫来石。水泥采用当地山水牌P·O42.5 R 普通硅酸盐水泥。碱激发剂选择自配模数1.5M 的水玻璃。各试验材料主要化学成分分析结果见表1。

从表1 可以看出,煤矸石SiO2含量高,具有胶凝性质的Al2O3、CaO 含量较低,对充填体强度起劣化作用的SO3含量极低,属于惰性材料,符合骨料选取标准。脱硫石膏的主要化学成分为CaO 和SO3,对应的矿物成分为CaSO4·2H2O,具备硫酸盐激发效应,在水化体系中,促进水化反应向钙矾石和次生石膏方向发展,从而可提高充填体早期力学性能。粉煤灰中CaO 含量低于10%,SiO2、Al2O3和Fe2O3的总含量超过70%,因此属于ASTM C618中F级低钙粉煤灰范畴。

1.2 试验设计

基于前期大量的探索试验,可知煤矸石细矸率、煤矸石掺量和粉煤灰掺量是影响充填体力学性能的显著性因素。鉴于此,设计三因素四水平正交试验表L16,研究不同水平下充填体力学性能的发展规律,具体试验方案见表2。

1.3 样品制备及微观性能测试

(1)样品制备。首先,利用氢氧化钠将水玻璃模数调整至1.5M,静置备用。随后,根据试验配合比准备原材料和模具,抗压强度采用规格7.07 cm×7.07 cm×7.07 cm 的三联立方体模具,抗折强度采用规格4 cm×4 cm×16 cm 的三联铸铁模具,试验开始前,模具内壁涂油便于脱模。将称量好的干物料倒入搅拌桶中混合,然后加入水玻璃和水,强力搅拌制备成均匀料浆。将料浆缓慢浇注至模具中,振荡密实,静置1 min 后,刮平模具上顶面和多余浆体。24 h 后拆模,将成型试块移至YH-90B型标准恒温恒湿养护箱内,养护温度为20 ℃,养护湿度为90%,当养护龄期达到3、7和28 d时,采用AEC-201型水泥强度试验机进行强度性能测试,每组试验共测试3 个样本试块,计算平均值作为最终数据。

(2)微观性能测试。收集破碎后的试块,在试块中心部位选择未被污染的小块状样品,将样品放至无水乙醇中浸泡24 h 以中止水化反应。选取粒度3~5 mm 且具有平整断面的样品,置于60 ℃烘箱中烘干至恒重,对其表面喷金处理,采用Quanta250 型场发射扫描电镜观察其微观形貌,其余样品采用AutoPore Ⅳ9500型压汞仪进行孔结构分析。

2 试验结果分析与讨论

2.1 力学强度分析

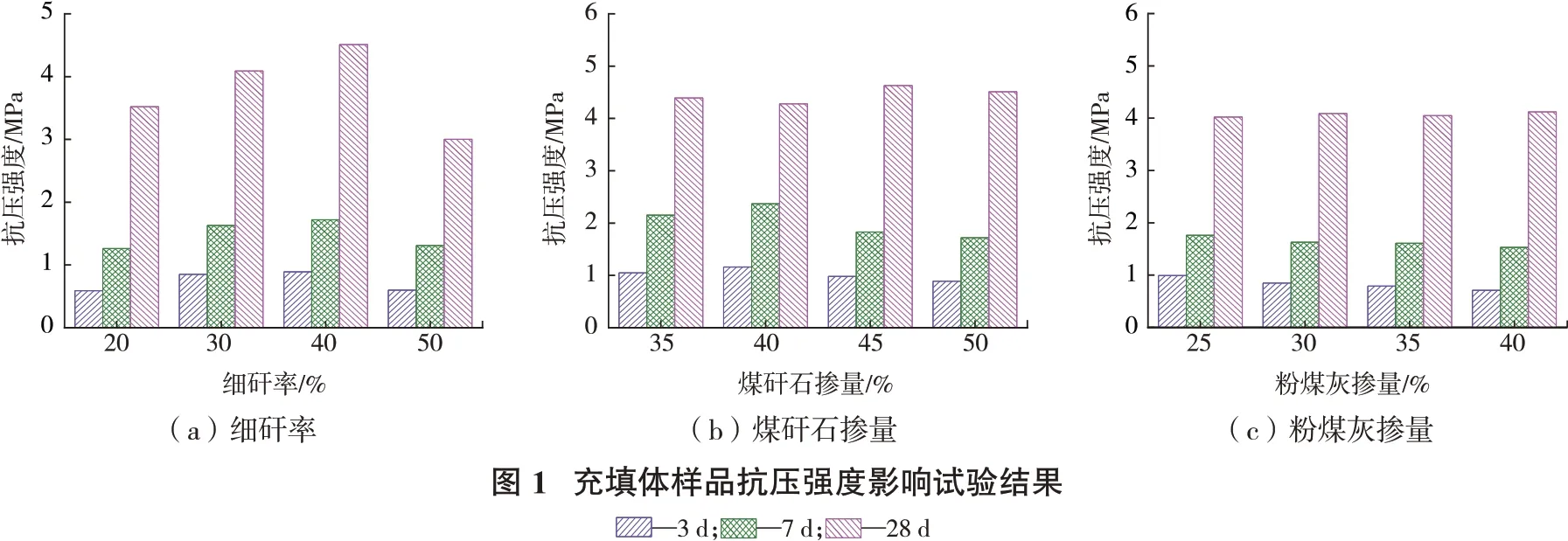

不同影响因素对充填体试块的抗压强度和抗折强度影响见图1、图2。

对比图1 和图2 可以发现,充填体样品抗折强度变化规律与抗压强度变化规律一致,下文不再过多赘述。从图1(a)和图2(a)可以看出,不同养护龄期下的充填体样品抗压强度和抗折强度均随细矸率的增加表现为先升高后降低的趋势。当细矸率为40%时,各龄期强度均达最大值,此时,3、7 和28 d 的充填体样品抗压强度分别为0.89、1.72 和4.51 MPa;抗折强度分别为0.09、0.33 和0.83 MPa。当细矸率增加至50%时,各龄期强度分别降至最低。分析造成这一现象的原因在于细矸率的增加,提高了浆体致密性和黏聚性,胶凝材料水化产物更容易将煤矸石颗粒包裹,从而提高充填体力学性能。但是,继续增加细矸率,导致浆体细颗粒含量过多,骨料密实性被削弱,过多的细颗粒吸附大量自由水,减缓了水化反应速率,削弱了水化产物对骨料颗粒的黏结,此外,由于缺乏粗颗粒基体支撑,导致充填体样品难以承受过高荷载,因此,充填体样品宏观表现为强度快速降低。观察煤矸石掺量对充填体样品强度变化的影响可以发现,煤矸石掺量从35%提高至50%,充填体样品力学强度整体呈先增后减的趋势。随着煤矸石掺量的增加,充填体样品3 d 的抗压强度分别提升10.48%、-15.52%、-9.18%,充填体样品7 d 的抗压强度分别提升10.23%、-22.79%、-6.01%,充填体样品28 d 的抗压强度分别提升-2.51%、8.18%、-2.59%,整体强度变化幅度较小。充填体样品强度降低是由于煤矸石掺量增加而导致胶凝体系中的活性硅铝组分较少,进而导致水化程度较低,缺少足够的胶凝产物支撑充填体结构。充填体样品3 d 和7 d 的强度与粉煤灰掺量呈负相关关系,充填体样品28 d 的强度表现为上升趋势。粉煤灰掺量为25%时,充填体样品3 d 和7 d 的抗压强度分别为最大值0.99 MPa 和1.76 MPa;粉煤灰掺量为40%时,充填体样品28 d 的抗压强度达最大值4.12 MPa。这是因为粉煤灰活性较低,在碱激发作用下水化反应速率较慢,随着粉煤灰掺量的增加,低活性的粉煤灰颗粒容易吸附在水泥颗粒表面,延长水泥水化诱导期,导致水化初期难以形成致密的三维胶凝网状结构。但随着水化反应的持续进行,水泥水化反应结束,粉煤灰火山灰活性被激发,粉煤灰颗粒表面的硅氧四面体和铝氧四面体在碱性环境中迅速溶解,凝胶类产物大量生成,提高了充填体样品的密实性,因此,后期强度不断提升。

2.2 极差分析

极差分析可以评价各因素在不同水平下对考察指标的影响权重,分析结果见表3。

从表3可以看出,充填体样品3 d和7 d的抗压强度影响因素重要性强弱排序为细矸率、煤矸石掺量、粉煤灰掺量,表明细矸率是影响充填体早期强度的主要因素,最优配合比为细矸率40%、煤矸石掺量40%、粉煤灰掺量25%。充填体样品28 d的抗压强度影响因素从高到低依次为细矸率、粉煤灰掺量、煤矸石掺量,最优配合比为细矸率40%、煤矸石掺量45%、粉煤灰掺量40%,表明粉煤灰掺量对充填体样品强度影响显著。

2.3 方差分析

为探明各因素水平梯度增加时充填体样品强度的变化趋势,对正交试验数据进行了方差分析,采用F值评估因素影响显著性,F值越大,因素影响越显著,分析结果见表4。

从表4 可以看出,细矸率、煤矸石掺量和粉煤灰掺量对各龄期充填体样品抗压强度的贡献效果与极差分析一致。

2.4 孔结构分析

为阐明充填体水化产物的作用机制,采用压汞仪分析充填体孔结构特征。充填体样品早期强度性能最优配合比为细矸率40%、煤矸石掺量40%、粉煤灰掺量25%,龄期3 d和7 d微观分析样品分别标注为Z1 和Z3;充填体样品28 d 强度性能最优配合比为细矸率40%、煤矸石掺量45%、粉煤灰掺量40%,样品标注为Z5。根据正交试验结果,选取配合比为细矸率50%、煤矸石掺量50%、粉煤灰掺量25%的样品作为对照组,3、7 和28 d 样品分别标注为Z2、Z4 和Z6。表5 展示了不同配合比和不同龄期下的充填体样品孔隙率和孔径特征。

从表5 可以看出,与对照组相比,充填体样品孔隙率和平均孔径明显更低,这是因为:一方面,骨料颗粒的物理填充效应增加了充填体样品的密实度,相较于对照组,颗粒级配更加合理;另一方面,胶凝材料水化反应程度更加彻底,水化产物对骨料颗粒的黏结、稳固更显著,充填体样品致密性更高。随着养护龄期的延长,水化产物不断发育,结构大孔隙被不断细化,因此,孔隙率和平均孔径持续降低,这也解释了充填体强度增加的原因。

2.5 微观结构形貌

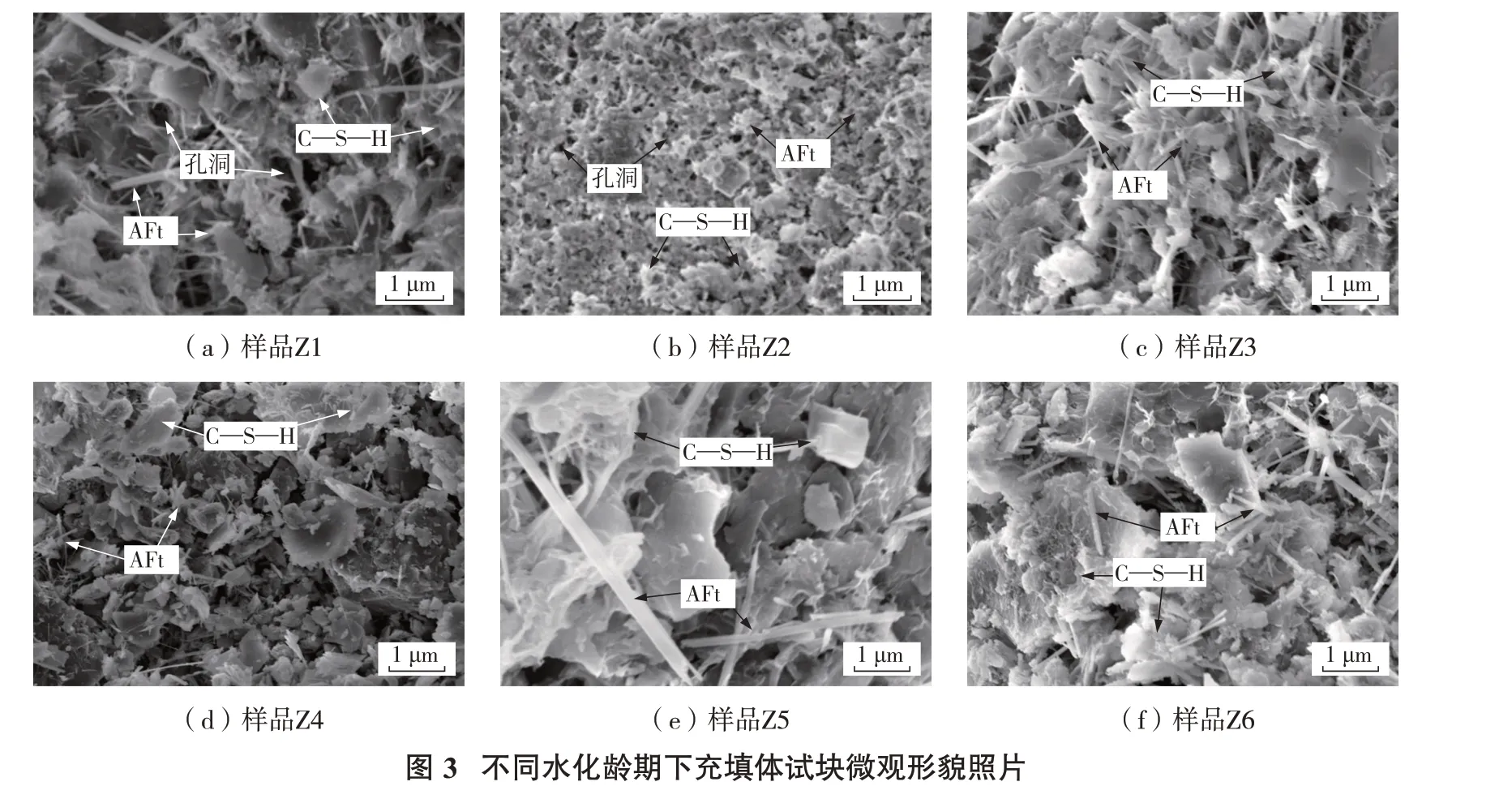

图3 呈现了不同水化龄期下充填体样品的微观形貌。

从图3(a)可以看出,在水化龄期3 d 时,充填体样品已经生成大量钙矾石和C—S—H 凝胶,长柱状钙矾石和团絮状C—S—H 凝胶相互交错,将煤矸石颗粒包裹并构筑成相对完整的多孔网状结构,使充填体具备早期强度。图3(b)中的钙矾石多为细针状,且数量较少,整体结构疏松,因此,宏观力学强度最低。随着水化龄期的延长,水化产物不断发育,颗粒搭接变紧凑,结构孔洞被不断细化,但C—S—H 凝胶绝大部分仍呈团絮状。观察图3(e)和图3(f)发现,当水化龄期为28 d 时,胶凝产物进一步生长,柱状钙矾石成长为粗棒状,将相邻颗粒联结或穿插在C—S—H凝胶表面。同时,粉煤灰颗粒的二次水化反应发挥主导作用,胶凝组分与孔隙中的毛细水反应,生成更多的C—S—H 凝胶,团絮状C—S—H 凝胶转变为团聚状或箔片状,将煤矸石颗粒紧密黏结,结构已观测不到明显的孔隙,充填体致密度被显著提升,导致充填体样品强度较高。

3 结论

(1)随着细矸率的增加,充填体样品抗压强度和抗折强度呈先上升后降低的趋势,细矸率40%是其性能变化的拐点。煤矸石掺量从35%增加至50%的过程中,充填体样品的力学强度整体呈先增后减的变化趋势。粉煤灰掺量与充填体3 d 和7 d 的力学强度呈负相关关系,与28 d强度呈正相关关系。

(2)极差分析和方差分析共同表明,研究因素对充填体样品3 d 和7 d 的抗压强度影响主次排序为细矸率影响最大,煤矸石掺量次之,粉煤灰掺量最小;细矸率对充填体样品28 d 的抗压强度影响最大,粉煤灰掺量影响次之,煤矸石掺量影响最小。

(3)煤矸石基膏体复合充填材料的主导水化产物为钙矾石和C—S—H 凝胶,充填体样品的力学性能取决于水化产物的交联密实性。随着水化龄期的延长,钙矾石由细针状发育为粗棒状,团絮状C—S—H凝胶发育为箔片状,产物交叉搭接使充填体样品结构不断致密化,显著提高了充填体样品的宏观力学强度。