甘肃某铁尾矿工艺矿物学与综合利用途径研究*

2024-01-15李华坦赵海波赵琳兴欧立鹏祁尧刚李得忠

李华坦 赵海波 赵琳兴 欧立鹏 祁尧刚 李得忠

(1.中国地质调查局西宁自然资源综合调查中心;2.青海大学土木水利学院)

尾矿是矿石经分选提取有用矿物或有用成分后排出的固体废弃物,是矿石加工、利用过程中产生的有价成分含量较低的部分,是矿山固体废弃物的重要组成部分[1-2]。尾矿的积存不仅会对堆存地及其周边的植被、土地、水源等生态环境造成破坏,同时,尾矿库的崩塌、泥石流等地质灾害事故还会给库区下游带来重大损失甚至灾难[3]。

随着科技的进步,人们对尾矿的认识正在发生变化。大量的研究表明,尾矿是一类“放错位置的资源”,其综合利用已经受到广大学者的关注,世界各国对尾矿资源的态度已逐渐由消极处理向积极利用转变[4]。以铁尾矿为例,目前的综合利用,除对有二次回收价值的铁及伴生硫、钴、镍和稀土等成分进行回收,还利用铁尾矿的化学成分和矿物组成与水泥、砂石、烧结砖等多种建材成分较相似的特点,进行低成本的建材化利用,从而实现大宗消纳[5]。

甘肃省白银市是我国著名的矿冶生产基地,数十年来,区域内堆存的大量有色和黑色金属矿尾矿引发的生态环境问题较严重[6-11]。在全国倡导开展绿色矿山和生态文明建设的今天,对尾矿资源开展详细的矿物学特性研究,是实现其高效、低成本综合利用的前提。本研究将以该市某尾矿库内铁尾矿为对象,以样品的矿物组成、主要矿物的粒度分布及嵌布特征等工艺矿物学特性研究成果为依据,开展综合利用研究。

1 尾矿库基本情况与样品采集

现场尾矿库属四等库,库南北长1.9 km、东西宽1.4 km,占地2.75 km2,库容2 027万m3,坝顶与坝底相对高差17.5 m,坝长245 m,坝顶宽8.0 m,分四级边坡,每级平台宽3.5~5.0 m,坡面全部用碎石压盖。库内堆存尾矿约5 000万t,尾矿砂密度为2.82 t/m3。

根据尾矿库实地调查情况,通过钻孔取样方式获得该尾矿综合样1件,作为本研究的对象。

2 样品的工艺矿物学研究

2.1 粒度组成

样品粒度组成见表1。

从表1 可以看出,样品粒度较粗,+0.074 mm 占40.76%。

2.2 矿物组成

样品的矿物组成见表2。

从表2 可以看出,样品中的主要矿物为石英,含量高达59.49%;其次是绿泥石、黄铁矿、绢云母、褐铁矿,含量分别为12.72%、9.25%、5.93%和5.89%;其余矿物含量均较低。

该尾矿样品中有2 种敏感矿物:其一是黄铁矿,黄铁矿易发生氧化反应,在雨水的淋滤作用下会形成酸性废水,处理不当将对当地的生态环境造成较大的危害[12];其二是云母矿物,在将该尾矿作为混凝土原料使用时,由于云母矿物的大量存在,会导致混凝土拌和物的和易性、混凝土强度、耐久性等指标显著降低[13]。因此,该铁尾矿的综合利用过程中必须关注这2 种矿物。从这2 种矿物的特性看,浮选是剔除这2种矿物的有效手段。

2.3 主要矿物的粒度组成及单体解离度

2.3.1 粒度组成

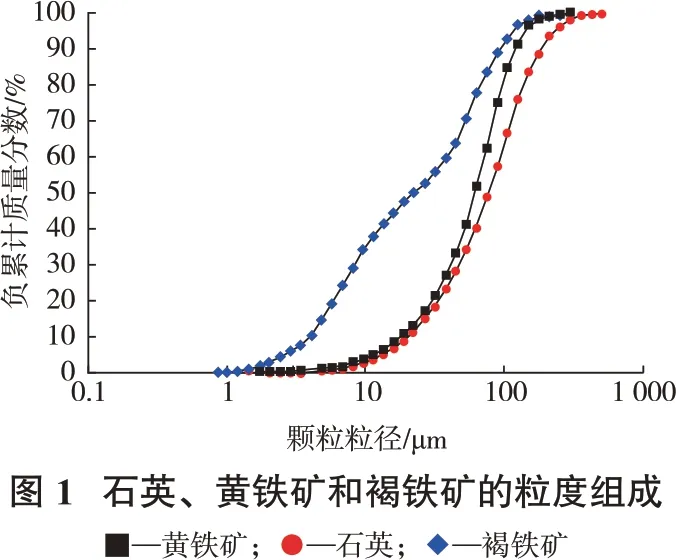

样品中石英、黄铁矿和褐铁矿的粒度组成见图1。

从图1 可以看出,石英的粒度较黄铁矿、褐铁矿粗,其次是黄铁矿,褐铁矿的粒度明显较细;黄铁矿的粒度较粗有利于浮选回收脱硫,褐铁矿的粒度较细不利于回收利用。

2.3.2 单体解离度

样品中石英、黄铁矿和褐铁矿的单体解离度见表3。

从表3 可以看出,黄铁矿的单体解离度最高,为90.31%;石英次之,为87.48%;褐铁矿的单体解离度较低,仅为58.30%。黄铁矿较高的单体解离度有利于浮选回收;褐铁矿较低的单体解离度不利于回收。

2.4 主要矿物的嵌布特征

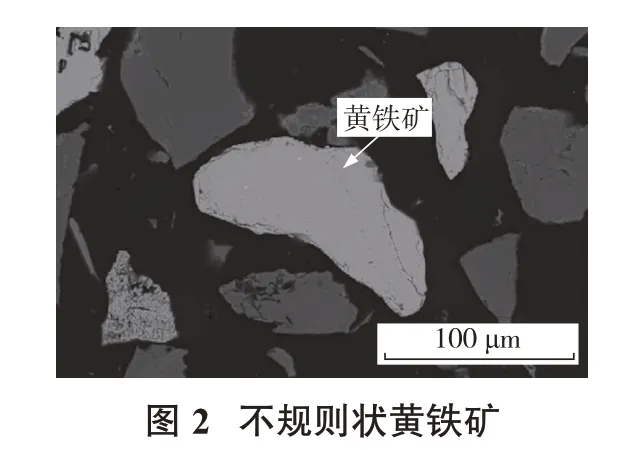

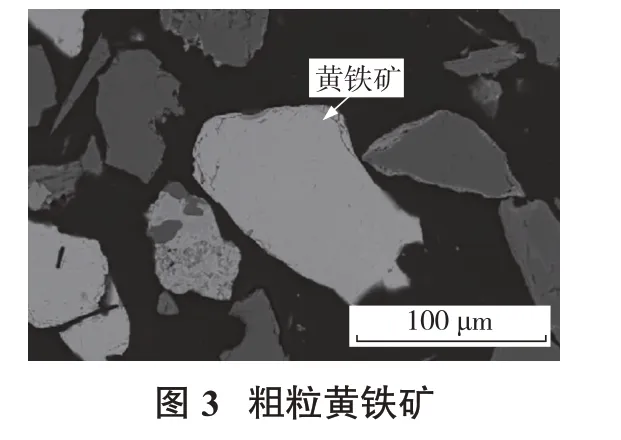

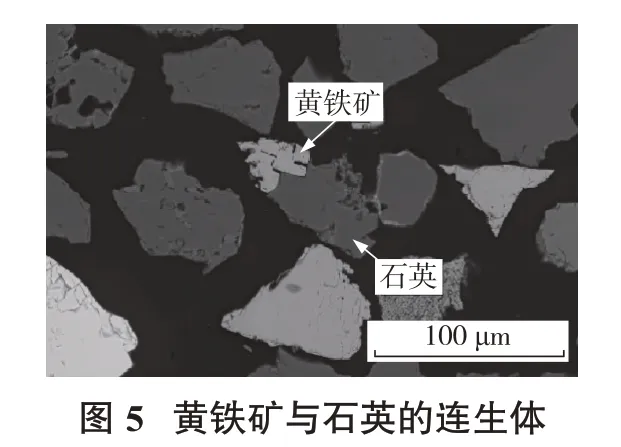

(1)黄铁矿。电子能谱分析表明,黄铁矿的纯度较高,主要组成成分为铁和硫。黄铁矿多呈不规则岛状晶形(图2);粒度较粗(图3),多在75 μm 左右;单体解离程度较高(图4),未单体解离的黄铁矿多与石英等矿物连体(图5),综合利用潜力较大。

(2)褐铁矿。电子能谱分析表明,褐铁矿的主要成分是铁,硫、硅少量。褐铁矿可分为2类,一类多为不规则状晶形(图6),粒度较粗,多已单体解离(图7),部分内部具有多孔状结构;另一类多为葡萄状集合体(图8),粒度较粗,多与黄铁矿等矿物连生(图9),推测是黄铁矿的氧化产物。大部分褐铁矿已单体解离,可回收性需试验确定。

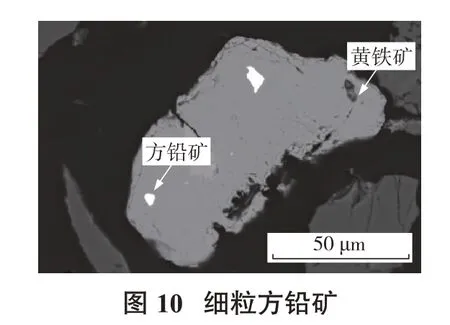

(3)其他金属矿物。样品中除了主要金属矿物黄铁矿、褐铁矿,尚有少量方铅矿(图10)、黄铜矿(图11)、硫砷铜矿(图12)等金属矿物,这些金属矿物粒度普遍较细,多与黄铁矿连生,因此,在浮选回收黄铁矿时可有效同步浮出,从而降低尾矿主体硫、铅、砷等有害成分含量,对生态环境保护起到积极的作用。

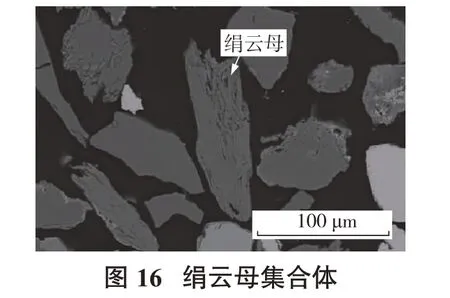

(4)主要非金属矿物。石英多呈他形粒状晶形(图13),粒度较粗(图14),多已单体解离,是该资源中综合利用价值较大的矿物。绿泥石作为黏土矿物,粒度微细,多以集合体形式存在(图15)。样品中还有少量绢云母,多以集合体形式存在(图16)。

3 尾矿资源的综合利用探究

3.1 黄铁矿的回收

黄铁矿回收的原则流程:粗粒嵌布的黄铁矿一般采用单一重选法回收;嵌布粒度较细的变质型、热液型及后期接触交代型黄铁矿一般采用单一浮选法回收;嵌布粒度粗细不均匀的黄铁矿一般采用重-浮联合法回收[14]。张超达等[15]为回收某铁尾矿(含硫7.40%、含铁17.91%)中的硫和铁,采用重选预先抛尾、重选粗精矿再磨浮硫、浮硫尾矿磁选回收铁的工艺流程,获得了硫品位42.20%、回收率91.93%的硫精矿,铁品位61.42%、回收率30.42%的铁精矿,极大地提高了尾矿资源的利用效率。李茂林等[16]使用旋流器处理浮选获得的黄铁矿粗精矿,在合适工艺参数条件下,旋流器沉砂硫品位达46.5%以上,可作为制备硫酸的原料;旋流器溢流经1粗1精浮选流程处理,可获得硫品位大于47%的细粒精矿,该工艺流程具有高效、稳定、生产成本低等优点。冉银华等[17]利用浮选—磁选—再磨—浮选联合流程处理某以磁黄铁矿为主的硫铁尾矿,最终硫精矿硫回收率达93.74%,铁精矿含铁63.88%、含硫1.66%、铁回收率23.29%。

基于上述研究与实践,并结合研究对象中黄铁矿嵌布粒度较细且粗细不均、堆放时间较长的特点,建议采用重选工艺预富集黄铁矿,再采用浮选工艺精选,获得黄铁矿精矿,实现资源中硫、铁的综合回收利用。

3.2 建材化利用

(1)作为水泥掺合料。铁尾矿一般含铁丰富,可部分或全部代替水泥生产原料之一的铁粉,在水泥生产中可作为矿化剂和铁源使用[18],不仅在简化生料配方、节约能耗等方面发挥着积极的作用,同时还有利于消纳尾矿、保护环境,一举多得[19]。徐迅等[20]利用含硫铁尾矿生产硅酸盐水泥熟料,并将有害成分硫固化在水泥中,生产中掺入3%的尾矿,通过1 000 ℃左右的煅烧得到水泥熟料,制作的水泥砂浆早期强度较高,后期强度增长稳定,且固硫效果好。罗力等[21]以铁尾矿、石灰石等为原料制备硅酸盐水泥熟料,在1 350 ℃烧结过程中,f-CaO(游离氧化钙)含量迅速降低,C3S(硅酸三钙)大量生成,制备的水泥强度等级满足相关要求,表明该铁尾矿可作为制备硅酸盐水泥熟料的原料。郑永超等[22]在制备贝利特硫铝酸盐水泥的研究中发现,铁尾矿、矾土等生料在合适配比条件下,通过1 350 ℃煅烧,可制备出矿物成分以C4A3S(无水硫铝酸钙)、C2S(硅酸二钙)、C4AF(铁铝酸四钙)为主,f-CaO含量小于1.5%的铁尾矿贝利特硫铝酸盐水泥熟料,制备的水泥胶砂均达到较高的抗压强度。

(2)作为烧结建材原料。铁尾矿中一般含有一定量的黏土矿物,因此,利用铁尾矿等固体废弃物制备建筑用砖将是未来建筑用砖的一大发展方向[23-24],在当前生态保护和禁止使用黏土制砖的政策背景下,国内许多学者对于铁尾矿制砖的可行性与效果进行了研究评价。陈永亮等[25]以鄂西某赤铁矿尾矿为主要原料制备烧结砖,结果表明,在原料最佳配比和烧结温度下,制备的轻质保温墙体材料的体积密度为1.229 g/cm3、抗压强度为7.6 MPa、显气孔率为45.54%、导热系数为0.293 W/(m·K),且该烧结材料内部晶体发育完善,玻璃相含量和显气孔率适中,具备良好的综合性能。周伟伦等[26]开展了以铁尾矿、粉煤灰等为原料制备烧结砖的研究,结果表明,在理想工艺技术条件下,烧结砖的抗压强度达124 MPa、吸水率为4.6%,且烧结砖的Cu、Pb、Zn 等重金属浸出浓度均低于标准阈值。李润丰等[27]以北京密云地区某铁尾矿为原料,采用水基料浆泡沫注凝成形—无压烧结工艺研究了烧结温度对多孔陶瓷产品孔隙率、密度、物相组成、抗压强度、显微结构和孔径分布的影响,为该铁矿的资源化利用奠定了基础。

分析前人关于铁尾矿制备建筑材料的研究成果,认为现场铁尾矿作为建材原料具有良好的应用潜力,具体应用工艺及应用效果将通过后续试验研究确定,为该铁尾矿的大宗资源化利用提供依据。

4 结论

(1)甘肃某铁尾矿中的主要矿物为石英,其次是绿泥石、黄铁矿和褐铁矿,分别占59.49%、12.72%、9.25%和5.89%。黄铁矿粒度较粗,单体解离度较高,可考虑进行回收利用,褐铁矿粒度较细,单体解离度较低,回收利用困难。

(2)分析该铁尾矿的工艺矿物学特性,并参考前人的研究成果,提出了重选-浮选联合工艺回收黄铁矿,回收后的尾砂作为建材原料进行大规模消纳的综合利用思路。

(3)该铁尾矿作为建材原料的具体应用工艺及效果将通过后续试验研究确定。